预氧化处理对反应烧结碳化硅微观结构和弯曲强度的影响

郝鸿渐,李海燕,2,万德田,2,,包亦望,2,,李月明

(1.中国建筑材料科学研究总院有限公司,绿色建筑材料国家重点实验室,北京 100024;2.中国国检测试控股集团股份有限公司,北京 100024;3.景德镇陶瓷大学材料科学与工程学院,景德镇 333403)

0 引 言

碳化硅不仅具备优异的高温力学性能和化学稳定性,还兼具高硬度、高强度和高导热系数等特点,在高温窑具、燃烧喷嘴、热交换器、空间反射镜、半导体装备用精密陶瓷部件及核燃料包壳材料等具有广阔的应用前景[1-4]。然而,碳化硅是一种Si—C键很强的共价键化合物,难以加工和烧结致密化。目前常用的烧结技术有反应烧结、常压烧结、重结晶烧结、热压烧结和热等静压烧结等[5]。其中反应烧结碳化硅(reaction boned silicon carbide, RBSC)具有烧结温度低、近净尺寸烧结和烧结致密度高等优势,是一种有望实现工业化应用的碳化硅陶瓷烧结技术[6]。

碳化硅陶瓷是一种典型的脆性材料,对表面微裂纹等缺陷比较敏感[7]。对于RBSC来说,其涉及坯体成型、干燥和反应烧结等工艺,容易在烧结体中引入孔洞、裂纹和分层等缺陷。在后期的机械加工中也容易在材料表面产生微裂纹等缺陷。氧化或退火处理是一种有效的消除非氧化物陶瓷表面缺陷和裂纹的方法[8-10]。氧化处理在非氧化物陶瓷表面产生一层氧化层,氧化层修复表面缺陷或裂纹,甚至产生残余应力,进而提高材料的弯曲强度[11-13]。Cheong等[14]对掺有Y2O3和Al2O3的碳化硅陶瓷等温退火处后,发现其断裂韧性变大。Zhang等[15]研究了ZrB2-20%SiC(体积分数)陶瓷的预氧化性能,通过在表面形成硼硅酸盐玻璃从而提高了陶瓷的抗弯强度。

RBSC氧化行为对温度、时间和气氛等[12]条件非常敏感,氧化速率大多随温度的增加而增加[16]。本试验通过控制氧化时间和气氛探究温度对RBSC陶瓷弯曲强度的影响。采用维氏压痕法在RBSC材料表面三点弯曲受拉面中心点位置预制不同长度的裂纹,以模拟材料在制造和服役过程中受力损伤状况,考察含不同裂纹尺寸材料的三点弯曲强度以及在预氧化之后的残余弯曲强度,分析RBSC的表面裂纹愈合或尖端钝化机理,探究高温预氧化对其微观结构和弯曲强度的影响。

1 实 验

1.1 材料制备

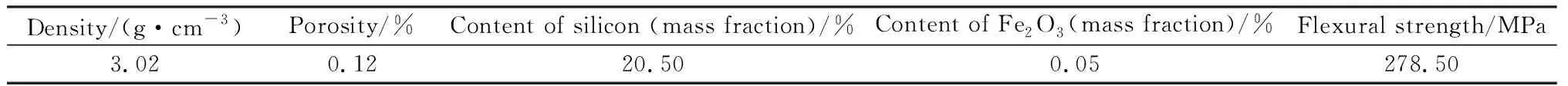

RBSC购于中国建筑材料科学研究总院陶瓷院,主要成分及物理性能见表1。

表1 反应烧结碳化硅材料的主要成分及物理性能Table 1 Main component and physical properties of RBSC

1.2 预氧化试验

将样品切割成3 mm×4 mm×36 mm的试样,并抛光至1200#SiC砂纸以上,棱边轻微倒角。采用箱式电阻炉,在空气环境中进行预氧化处理,氧化温度分别设定为800 ℃、900 ℃、1 000 ℃、1 100 ℃、1 200 ℃和1 300 ℃,以10 ℃/min升温至设定的温度并保温2 h后随炉冷却。

1.3 表面形貌表征及强度测试

采用X射线衍射仪(D8 Advance Diffractometer,德国布鲁克公司)分析氧化前后的试样表面物相成分。通过光学显微镜(KEYENCE VHX-970F,日本基恩士)和冷场发射扫描电子显微镜(S-4800,日本日立)观察氧化后的试样表面及断口形貌。

室温下,采用微机控制电子万能试验机(Model C45,MTS)测试试样在氧化前后的三点弯曲强度,跨距为30 mm,加载速率为0.5 mm/min。采用线性最小二乘法计算Weibull模数(样品数为16个),常用的两参数Weibull方程为[17]:

P=1-exp[-(σσ0)m]

(1)

式中:σ为应力;P为在应力σ作用下的断裂概率;m为Weibull模数;σ0为本征强度。

采用数字式显微硬度仪(HXD-2000TM/LCD,上海泰明)在试样拉伸表面的中间位置预制不同尺寸的维氏压痕裂纹,利用三点弯曲法测量含预制裂纹样品在1 200 ℃预氧化后的残余弯曲强度(样品数为5个)。

2 结果与讨论

2.1 物相及表面形貌分析

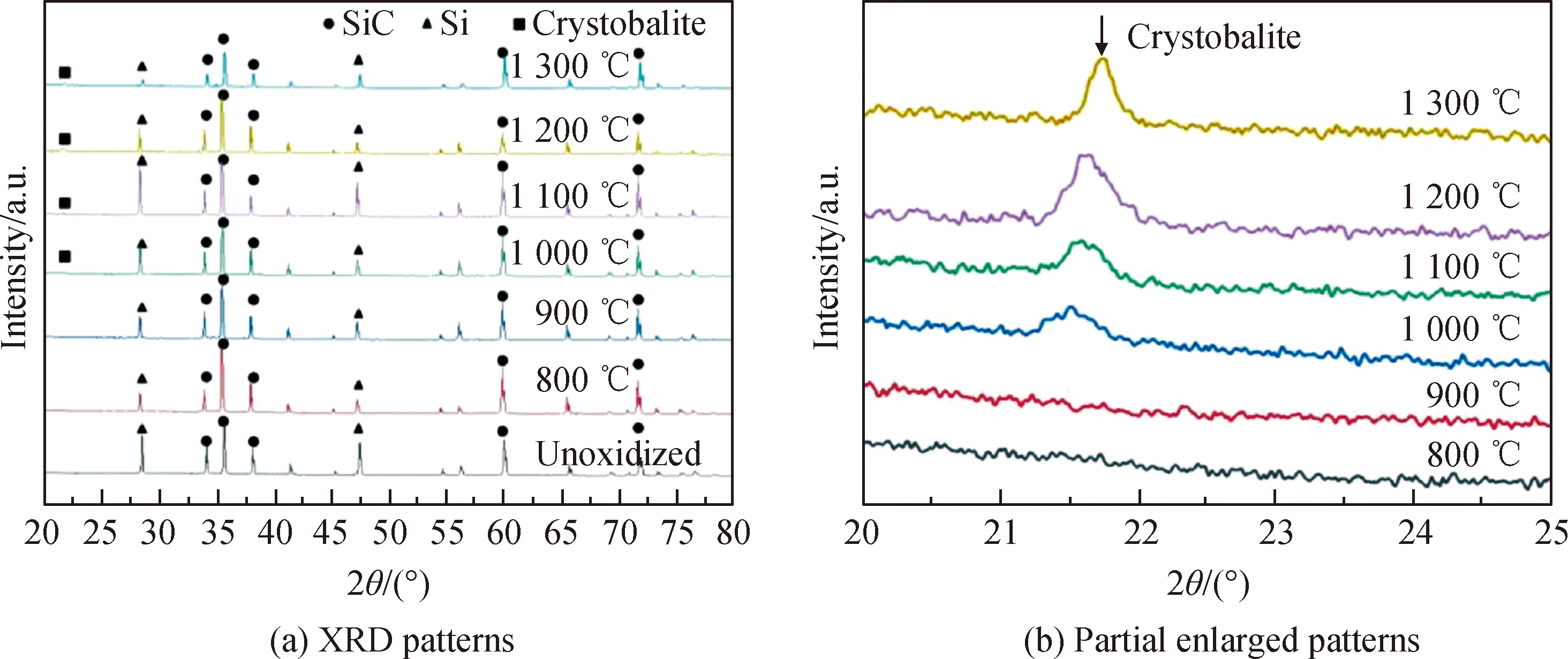

图1(a)为不同温度氧化2 h样品表面X射线衍射全谱结果,图1(b)为RBSC表面在不同温度氧化后在22°左右的特征衍射峰。由图可知原始RBSC主要由碳化硅和游离硅组成,图中在1 000 ℃开始出现二氧化硅的方石英相,并且随着温度升高逐渐锐化。晶体硅在常温下较为稳定,但在高温下能与氧气等多种元素反应。并且硅的熔点在1 400 ℃左右,因此当服役温度≥1 400 ℃时,RBSC中残余硅相的熔融软化,会降低RBSC的高温力学性能。碳化硅在高温富氧条件下会发生缓慢氧化,表面会生成SiO2,称为惰性氧化;而在足够高的温度下或较低的氧分压条件下,碳化硅快速氧化的同时产生挥发性气体,即产生活性氧化。游离硅及碳化硅的惰性氧化反应式[18-19]为:

Si+O2=SiO2(s)

(2)

2SiC+3O2=2SiO2(s)+2CO(g)

(3)

SiC+2O2=SiO2(s)+CO2(g)

(4)

图1 不同温度氧化2 h后样品表面的X射线衍射谱Fig.1 XRD patterns of the sample surface after 2 h of oxidation at different temperatures

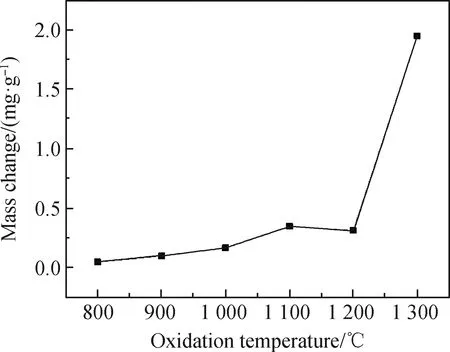

从反应方程式中可以看出,空气富氧条件下硅与碳化硅氧化明显特征是氧化增重,对RBSC材料氧化前后质量进行测试得到图2,随着温度升高其每克材料氧化增重逐渐增大,在1 300 ℃增重最大,说明反应最为剧烈。

图2 不同温度氧化2 h后样品的质量变化Fig.2 Mass change of samples after oxidizedat different temperatures for 2 h

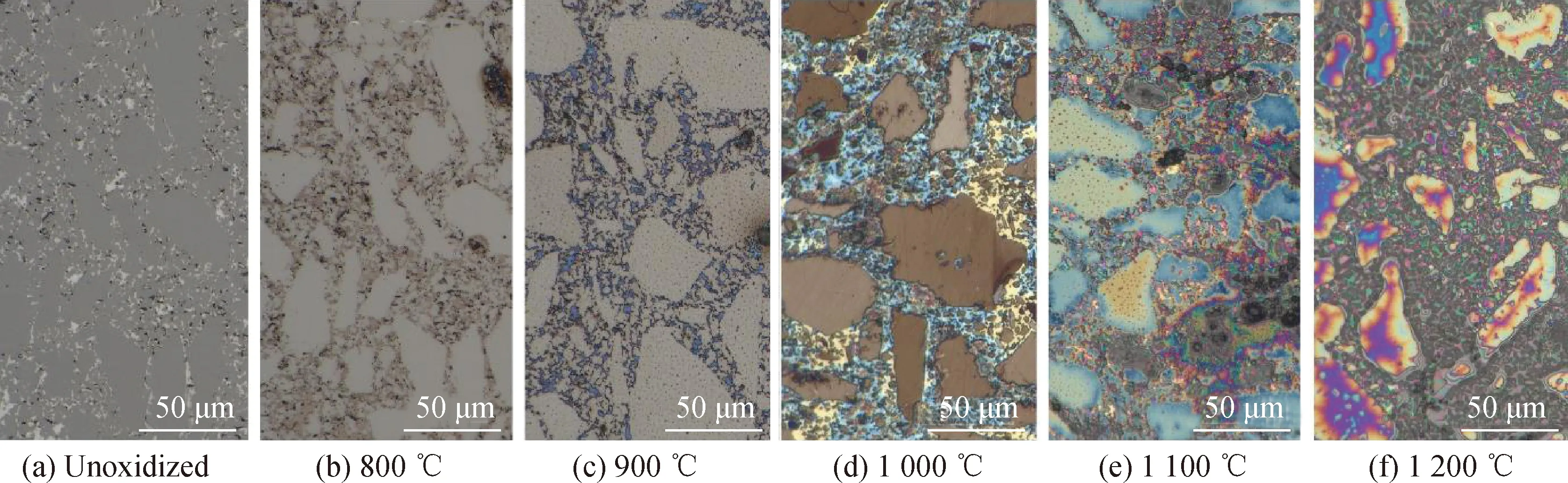

图3为RBSC表面在不同温度氧化2 h后的光学显微照片。结果表明,800 ℃时,材料表面便开始氧化,并且900 ℃氧化后表面只有碳化硅颗粒之间填充的游离硅完全变成蓝色,而碳化硅还未有氧化痕迹。硅的氧化激活能远低于碳化硅,其氧化反应温度也低于碳化硅[20-22]。结合XRD结果发现,800 ℃氧化后RBSC表面游离硅开始氧化生成非晶二氧化硅,1 000 ℃后硅氧化成的非晶二氧化硅开始结晶。RBSC存在一定量的铁杂质(见表1),铁杂质的存在不仅降低了二氧化硅晶化的温度[22],而且高温氧化生成的Fe3O4导致非晶二氧化硅呈蓝色。

图3 反应烧结碳化硅在不同温度氧化处理2 h后的表面光学显微照片Fig.3 Optical micrographs of RBSC after oxidized at different temperatures for 2 h

1 100 ℃氧化后碳化硅颗粒也开始氧化生成蓝色,1 200 ℃还发现粗碳化硅颗粒氧化后非晶态出现由外向内析晶现象。这是由于高温相SiO2的析晶速度非常缓慢,必须在析晶温度保持相当长的时间才能实现这种转变。综上,RBSC随温度升高其氧化过程分为两步:(1)游离硅氧化,再析晶;(2)碳化硅氧化,再析晶。

2.2 预氧化对RBSC弯曲强度和Weibull模数的影响

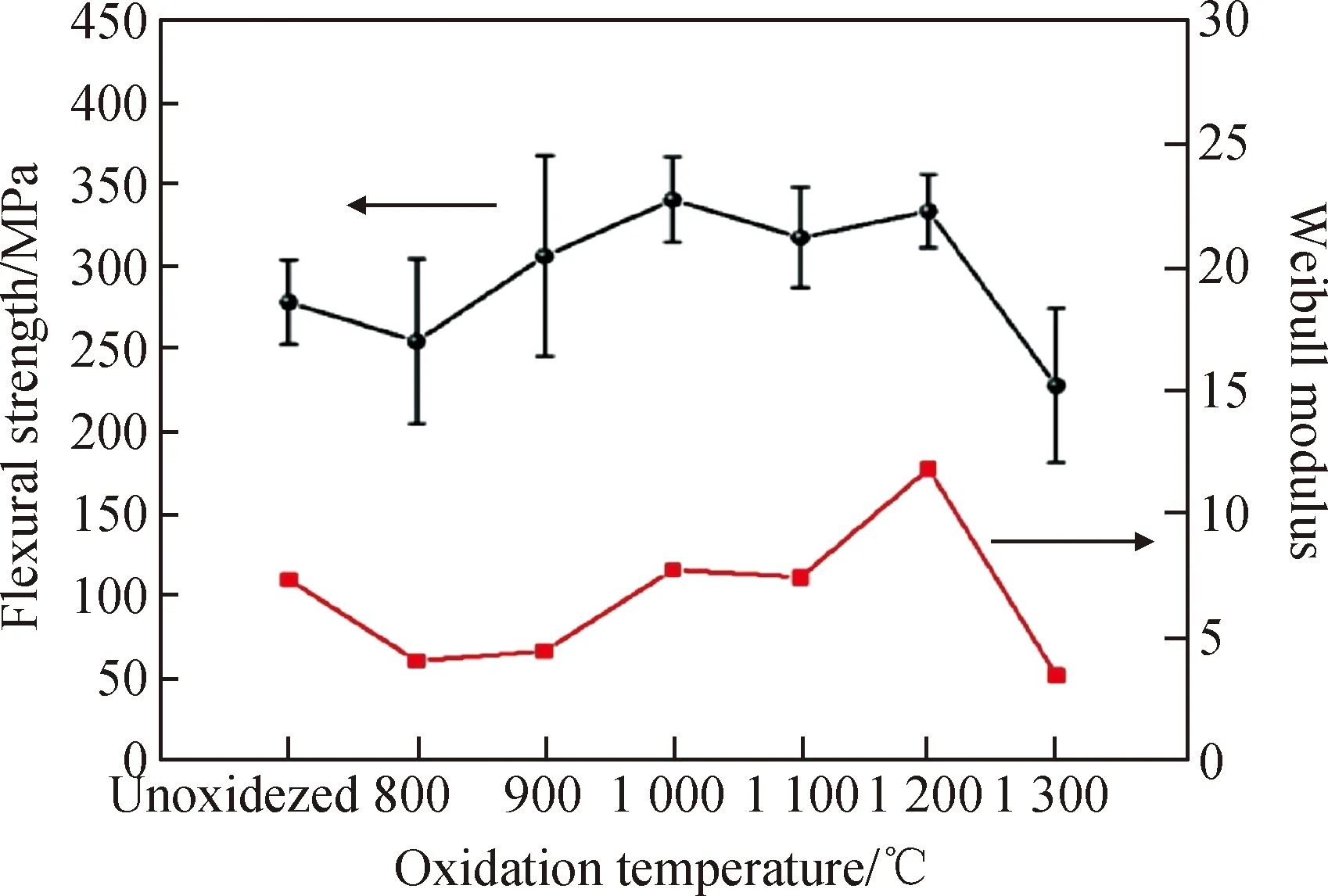

陶瓷材料的可靠性通常采用Weibull统计分析,其Weibull模数的大小反映了材料的可靠性[17]。图4为RBSC材料在不同温度下氧化2 h的弯曲强度和Weibull模数统计结果。原始RBSC的弯曲强度为(278.5±25.9) MPa,在800 ℃氧化后的强度出现下降。随着氧化温度升高其弯曲强度逐渐增大,在1 000 ℃氧化后的强度达到最大值,随后强度值基本不变。而其强度的Weibull模数也在800 ℃氧化后先下降,然后随温度逐渐增大,在1 200 ℃达到最大值。

Rodríguez等[23]发现,当氧化温度较低时,碳化硅陶瓷基复合材料的氧化主要由O2通过表面微裂纹和缺陷的扩散控制。因此当氧化温度为800 ℃时,氧化主要发生在裂纹孔隙以及晶界位置。表面氧化生成的非晶相SiO2结构疏松,强度比晶相低,从而导致RBSC的室温强度降低9.6%,Weibull模数由初始值7.3下降至4.0,表面非晶相会显著增加强度离散性。

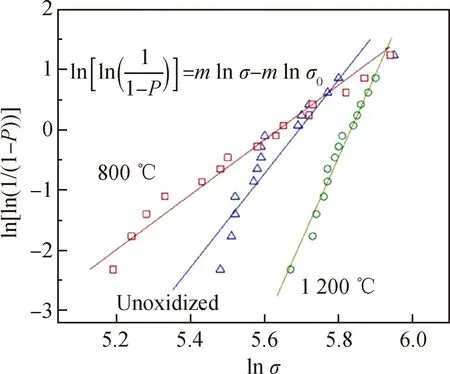

1 200 ℃氧化后,O2能够与表面的硅和碳化硅都发生反应并析晶生成晶态的方石英(见图3),这对于消除表面微裂纹和缺陷,提高材料表面致密性均具有重要作用。并且表面硅和碳化硅氧化后结晶生成方石英会伴随有一定的体积膨胀[24],在RBSC表面形成一定的残余压应力,也会对微裂纹扩展起到了一定的抑制作用。在两者共同作用下,使得室温强度在氧化后提升了19.9%,Weibull模数也由初始值7.3上升至11.8,其强度的Weibull分布函数散点图如图5所示,表明随着RBSC氧化析晶程度越高,材料的强度可靠性也越高。

图4 RBSC在不同温度下氧化2 h的弯曲强度和Weibull模数Fig.4 Flexural strength and Weibull modulus of RBSCafter oxidized at different temperatures for 2 h

图5 RBSC的弯曲强度Weibull分布函数散点图Fig.5 Scatter plot of Weibull distribution function offlexural strength of RBSC

当在1 300 ℃氧化处理后,由于已经接近硅的熔点,O2与材料表面的硅、碳化硅均剧烈反应。产生的CO和CO2气体快速逸出造成RBSC表面出现孔洞,及过大的热应力造成表面内部晶界之间的大量缺陷(见图6),其弯曲强度和Weibull模数均迅速下降。

2.3 压痕裂纹尺寸对RBSC试样弯曲强度的影响

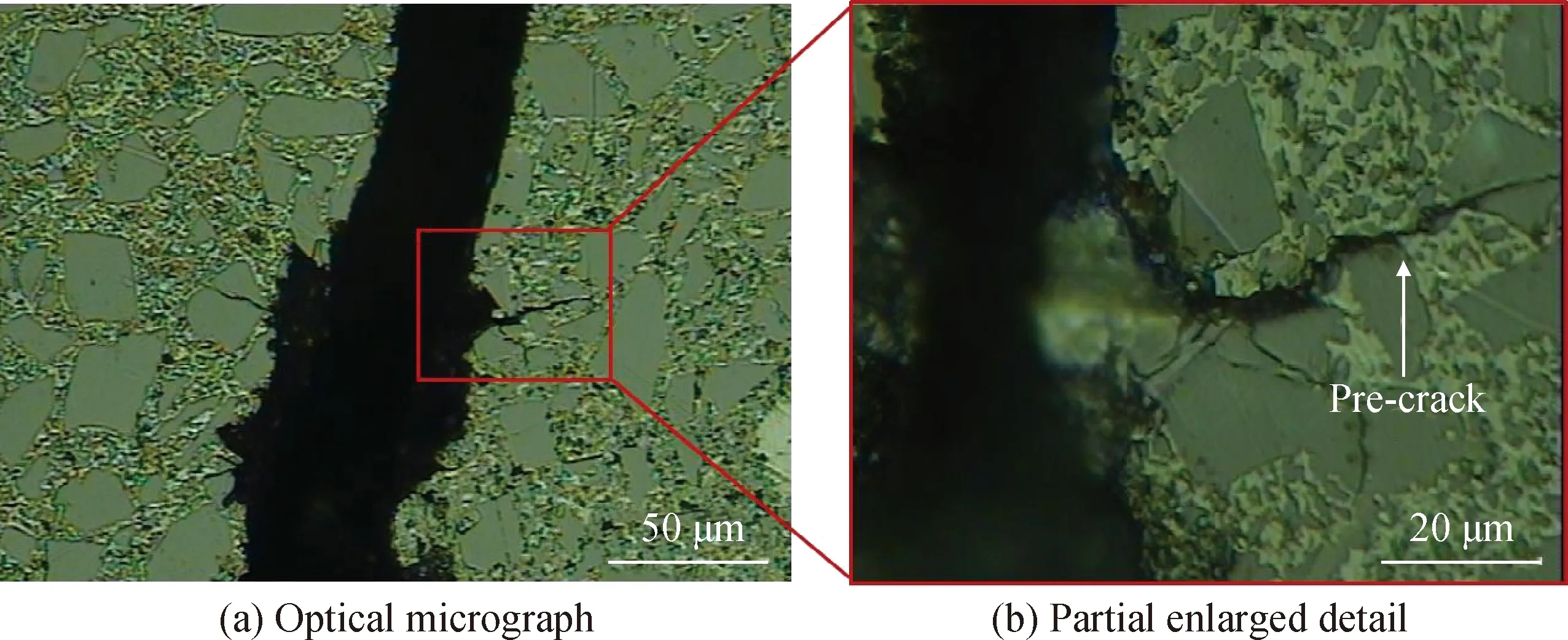

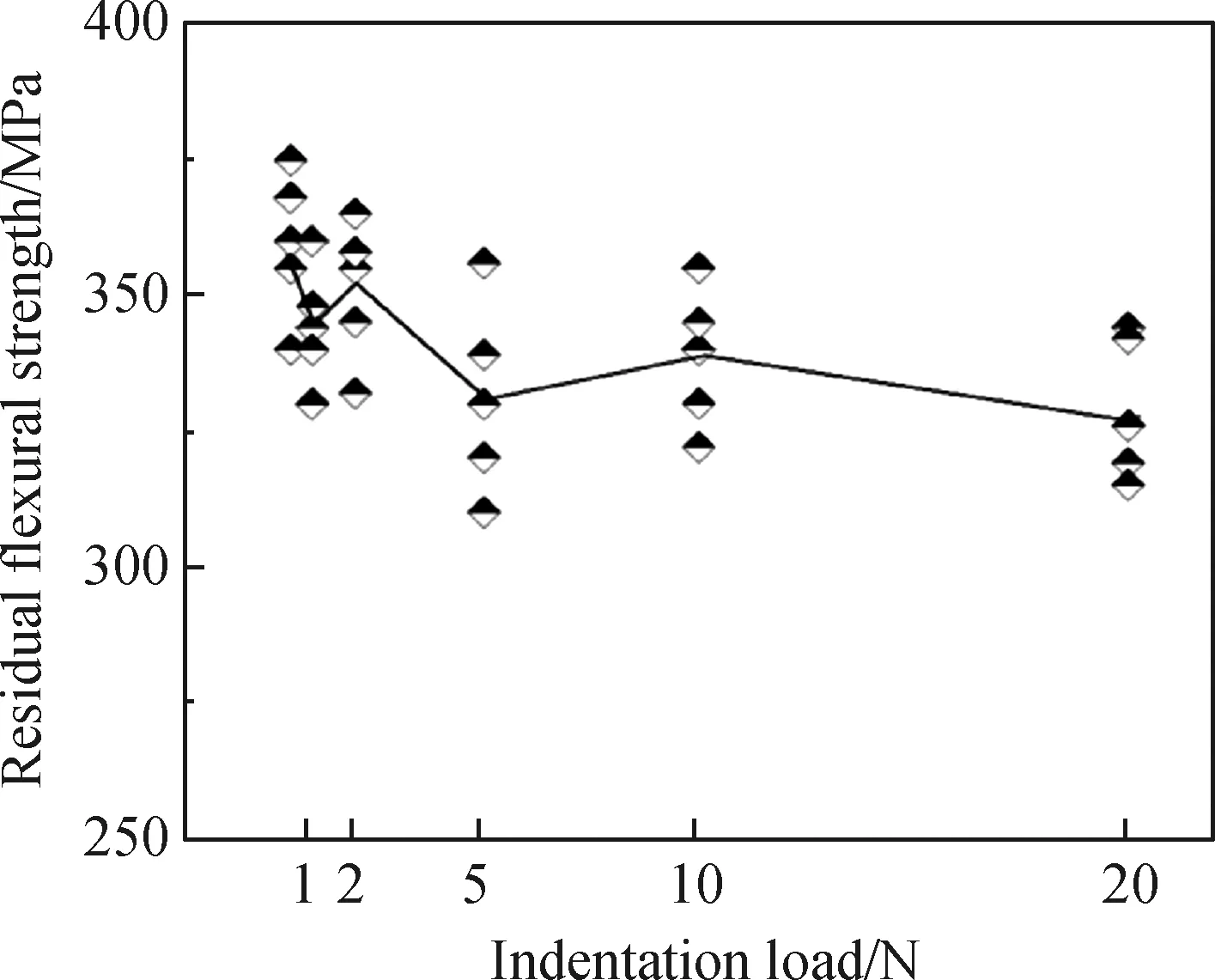

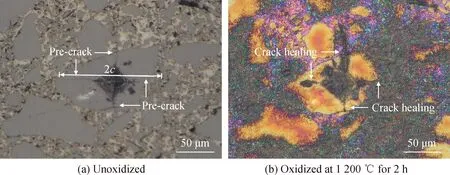

图7为不同维氏压痕载荷下裂纹尺寸与相应的残余弯曲强度。可以看出,在0.5~20 N荷载下,随着维氏压痕荷载的增大,其压痕裂纹尺寸2c也逐渐增大。裂纹尺寸及材料的弯曲强度符合σ∝(2c)-1/2的Griffith断裂理论,即随着表面裂纹尺寸增大,材料强度逐渐下降。当预制裂纹平均长度达到110.2 μm时,RBSC材料的三点弯曲强度由初始的278.5 MPa下降至201.1 MPa。图8为材料在预制裂纹断裂后的光学照片,说明表面预制的裂纹会主导断裂的发生。

图8 表面预制裂纹的断裂位置光学显微图Fig.8 Optical micrograph of fracture location with pre-crack

图9为表面含预制裂纹的RBSC经1 200 ℃氧化2 h后的残余弯曲强度。对比图7结果表明,与含预制裂纹的RBSC未氧化相比,材料的残余弯曲强度均有部分提高。其中含20 N预制裂纹的试样其残余弯曲强度在氧化后强度提升了61.2%,由氧化前201.1 MPa提高到324.2 MPa,维氏压痕法预制裂纹导致材料强度衰减的现象在氧化后消失。

图9 含预制裂纹的反应烧结碳化硅经1 200 ℃氧化2 h后的残余弯曲强度Fig.9 Residual flexural strength of RBSC with pre-crack after oxidized at 1 200 ℃ for 2 h

通过观察表面裂纹1 200 ℃氧化后微观形貌变化(见图10),发现氧化后其断裂位置不再穿过预制裂纹的压痕区,并且预制的裂纹被氧化物所覆盖愈合。RBSC表面施加压痕后,压痕及裂纹部位表面积增大,压痕及裂纹表面自由能也增大。1 200 ℃氧化2 h处理后,压痕裂纹处易发生氧化反应从而愈合。这就意味着预制的裂纹经高温氧化后发生不仅不会产生强度衰减,反而加强,断裂起始源变为预制裂纹区域以外的位置。

图10 表面预制裂纹氧化前后光学显微照片Fig.10 Optical micrographs of surface pre-crack before and after oxidation

3 结 论

合适的高温预氧化处理是一种有效地消除RBSC陶瓷表面孔隙和微裂纹并且提升强度和可靠性的方法,但不同的表面微观形貌会对室温弯曲强度造成不一样影响。

(1)材料在1 200 ℃高温氧化2 h后,强度提升了19.9%,Weibull模数由初始值的7.3提高至11.8,表面氧化析晶度越高,其强度可靠性更好。

(2)材料经800 ℃氧化处理后,表面会生成少量的斑点状非晶二氧化硅,导致强度下降9.6%,Weibull模数由初始值7.3下降至4.0,表面非晶相会显著增加强度离散性。

(3)在最优氧化条件(1 200 ℃氧化2 h)下,含压痕裂纹(载荷20 N)的RBSC试样的残余弯曲强度在氧化后提高了61.2%,强化机理是表面高温氧化生成的SiO2能够愈合表面微裂纹。通过简单合理的高温氧化提高了RBSC构件的强度和可靠性,有望能降低机加工及抛光成本并且延长陶瓷构件的使用寿命。