石膏矿渣水泥混凝土抗硫酸钠侵蚀性能研究

孔亚宁,周建伟,高育欣,杨 文,余保英,程宝军

(中建西部建设建材科学研究院有限公司,成都 610000)

0 引 言

水泥行业年碳排放总量约人为碳排放总量的5%[1],实现水泥行业节能减排是完成“碳达峰、碳中和”目标的有效举措。石膏矿渣水泥,又称超硫酸盐水泥,是由75%~85%(质量分数)的矿渣、10%~20%(质量分数)的石膏以及1%~5%(质量分数)的碱性成分混合粉磨而成的一种低碳胶凝材料,碳排放量仅为硅酸盐水泥的10%[2]。石膏矿渣水泥的推广应用可以消纳大量工业副产品石膏和矿渣,降低碳排放,节能环保。

石膏矿渣水泥具有低水化热、类硅酸盐水泥强度发展规律及良好抗化学侵蚀性能等优点[3],因此期望在盐碱环境或海洋环境中,石膏矿渣水泥可以提高构筑物的服役寿命。但石膏矿渣水泥存在早期强度低、易起砂和易碳化等问题[4],提高石膏矿渣水泥碱度(CaO浓度)是解决上述问题的有效方法[5]。硫酸盐侵蚀环境下,提高碱度可能引起固相反应,生成钙矾石,造成膨胀开裂,也可能引起硫酸根离子与石膏矿渣水泥中的钙离子反应,生成石膏,造成强度软化[6-8]。除碱度外,Al2O3含量是控制钙矾石生成的关键因素。为保证石膏矿渣水泥具有较好的工作性能、力学性能和体积稳定性能,“Supersulfated cement”(BS 4248:2004)[9]和“Supersulfated cement—composition, specifications, and conformity criteria”(BS EN 15743:2010+A1:2015)[10]等标准规定矿粉中玻璃体含量不低于2/3,Al2O3含量不低于13%(质量分数)[10-11]。我国工业生产矿渣活性因水淬和风冷等工艺不同而呈现巨大差异:化学组成不同,Al2O3含量在6%~33%(质量分数)范围内波动,CaO含量也在28%~54%(质量分数)范围内波动[5,12]。为此,本文通过对比研究不同化学组成及活性矿粉制备的石膏矿渣水泥混凝土的强度发展规律及其在硫酸钠溶液中的抗压强度耐蚀系数、表观形貌,明确不同化学组成及活性矿粉对制备的石膏矿渣水泥混凝土抗硫酸钠侵蚀性能的影响。

1 实 验

1.1 原材料

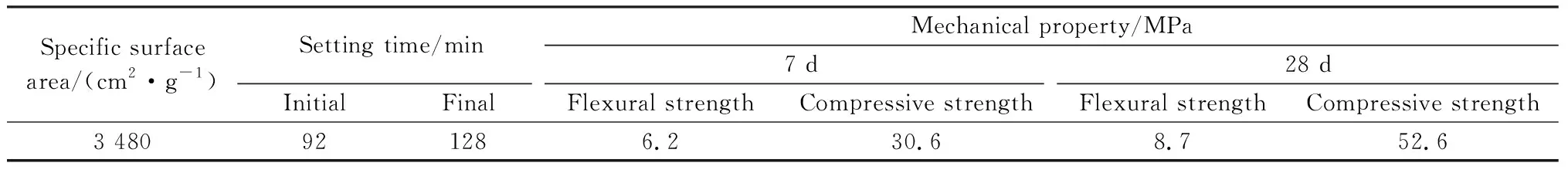

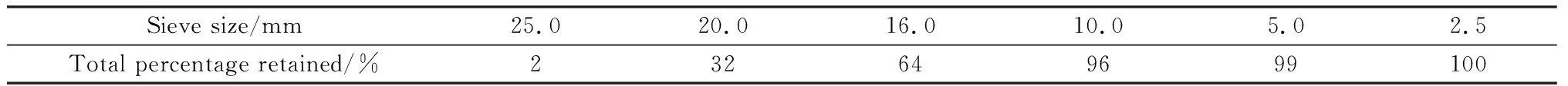

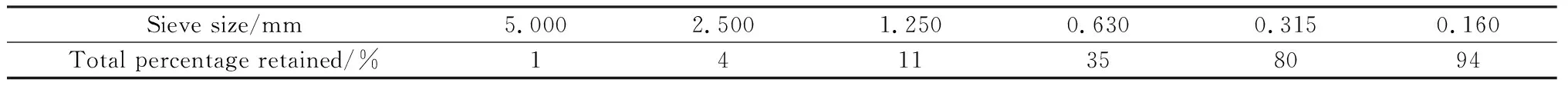

水泥熟料取自新疆某水泥厂,基本物理性能如表1所示;两种矿粉分别取自新疆和湖北某钢厂,基本物理性能如表2所示;脱硫石膏取自新疆某电厂;外加剂采用中建西部建设新材料科技有限公司生产的ZJ13聚羧酸高效减水剂,减水率为42.0%。水泥熟料、矿粉、脱硫石膏的化学组成如表3所示。粗骨料为粒径2~25 mm的碎石,细骨料为机制砂,粗、细骨料的累计筛余分布分别如表4、表5所示。

表1 水泥熟料的基本物理性能Table 1 Basic physical properties of clinker

表2 矿粉的基本物理性能Table 2 Basic physical properties of slag

表3 原料的化学组成Table 3 Chemical composition of raw materials

表4 粗骨料累计筛余分布Table 4 Cumulative sieve residue distribution of coarse aggregate

表5 细骨料累计筛余分布Table 5 Cumulative sieve residue distribution of fine aggregate

1.2 配合比设计

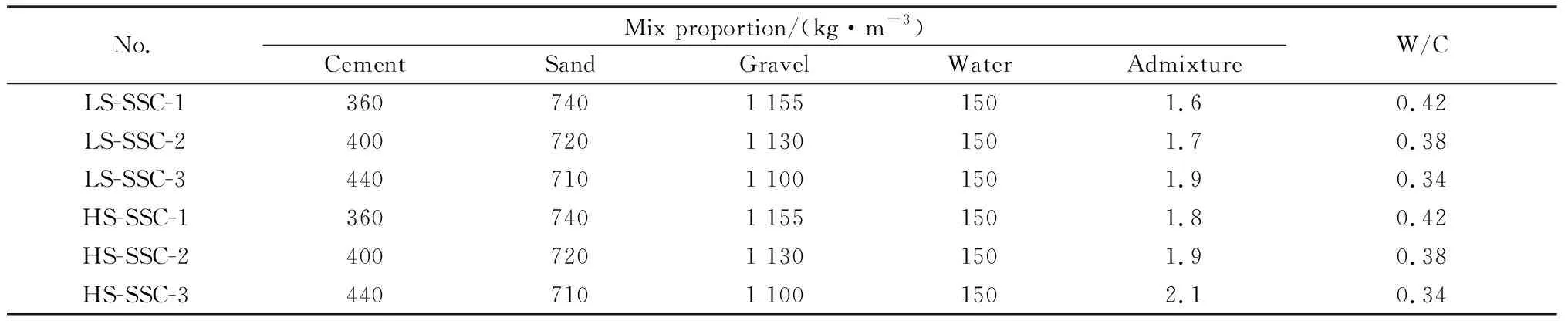

石膏矿渣水泥配比设计及力学性能测试结果如表6所示,石膏矿渣水泥混凝土配合比设计如表7所示。

表6 石膏矿渣水泥的配合比设计及力学性能Table 6 Mix proportion and mechanical properties of gypsum slag cement

表7 混凝土配合比Table 7 Mix proportion of concrete

1.3 测试方法

混凝土搅拌时先将全部石子、沙和70%的拌合水倒入搅拌机,拌和15 s,使骨料湿润,然后将水泥加入搅拌机搅拌30 s,最后将剩余30%的拌合水与外加剂混合均匀后加入搅拌机搅拌60 s。

混凝土的力学性能参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)中所规定的方法进行测试,测试过程中的加荷速度为0.3 MPa/s,取3个试件测试值的算术平均值作为该组试件的强度值。

石膏矿渣水泥混凝土的抗硫酸钠侵蚀性能参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中所规定的方法,到规定循环次数后测试试样的抗压强度耐蚀系数,从而判断试样的抗硫酸盐侵蚀等级,抗压强度耐蚀系数按式(1)进行计算。

Kf=fcnfc0×100%

(1)

式中:Kf为抗压强度耐蚀系数;fcn为n次干湿循环后受硫酸盐侵蚀的一组混凝土试件的抗压强度测定值;fc0为与受硫酸盐侵蚀试件同龄期的标准养护的一组对比混凝土试件的抗压强度测定值。

2 结果与讨论

2.1 石膏矿渣水泥混凝土强度

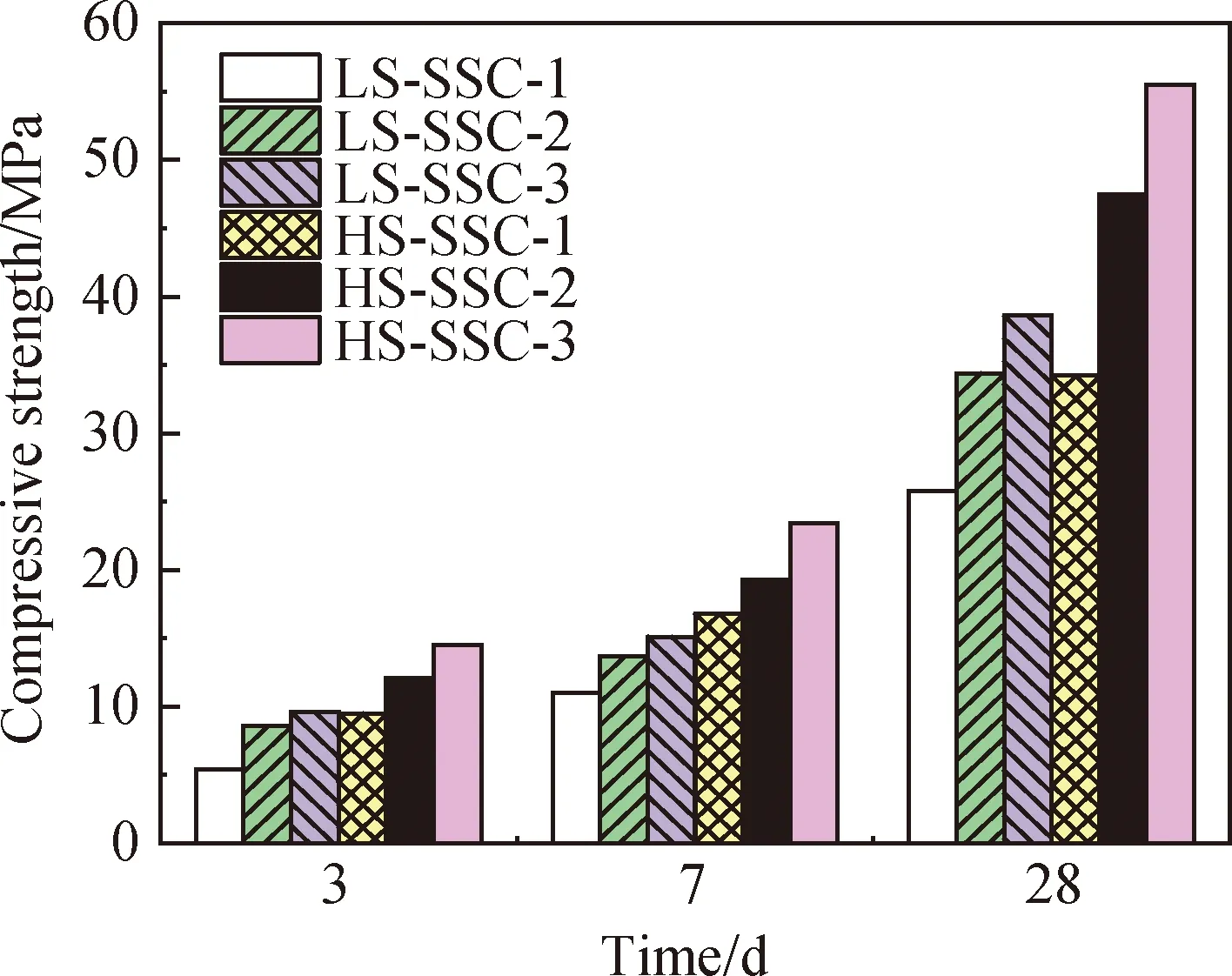

石膏矿渣水泥混凝土抗压强度发展如图1所示。从图1中可以看出:低活性矿粉制备的石膏矿渣水泥混凝土LS-SSC-1的早期3 d抗压强度发展较慢,约5 MPa;增加水泥用量到400 kg/m3,降低水灰比到0.34,可以将3 d抗压强度有效提升到10 MPa左右;继续提高水泥用量到440 kg/m3,降低水灰比到0.32,对3 d抗压强度提升作用并不显著,但是对提高7 d和28 d抗压强度,尤其是28 d抗压强度,具有较显著效果。高活性矿粉制备的石膏矿渣水泥混凝土HS-SSC-1的早期3 d抗压强度与LS-SSC-1相比提高1倍,达到10 MPa;随着水泥用量增加和水灰比降低,抗压强度提升明显,尤其是对于后期强度,28 d时HS-SSC-2抗压强度较HS-SSC-1提高约40%,HS-SSC-3抗压强度较HS-SSC-1提高约60%。

图1 石膏矿渣水泥混凝土抗压强度发展Fig.1 Compressive strength development ofgypsum slag cement concrete

低活性矿粉和高活性矿粉制备的石膏矿渣水泥混凝土强度发展系数如表8所示。从表8中可以看出:石膏矿渣水泥混凝土早期强度发展较慢,3 d强度发展系数在20.5%~27.0%范围内,7 d强度发展系数在38.5%~48.4%范围内;低活性矿粉制备的石膏矿渣水泥混凝土早期强度发展系数低于高活性矿粉制备的石膏矿渣水泥混凝土;与LS-SSC-1相比,LS-SSC-2和LS-SSC-3通过增加水泥用量、降低水灰比的方式,可以适当提高3 d强度发展系数,但会降低7 d强度发展系数;与HS-SSC-1相比,HS-SSC-2和HS-SSC-3水泥用量增加,水灰比降低,会同时降低3 d和7 d强度发展系数。

表8 石膏矿渣水泥混凝土强度发展系数Table 8 Strength development coefficient of gypsum slag cement concrete

2.2 石膏矿渣水泥混凝土抗硫酸钠侵蚀性能

2.2.1 抗压强度耐蚀系数

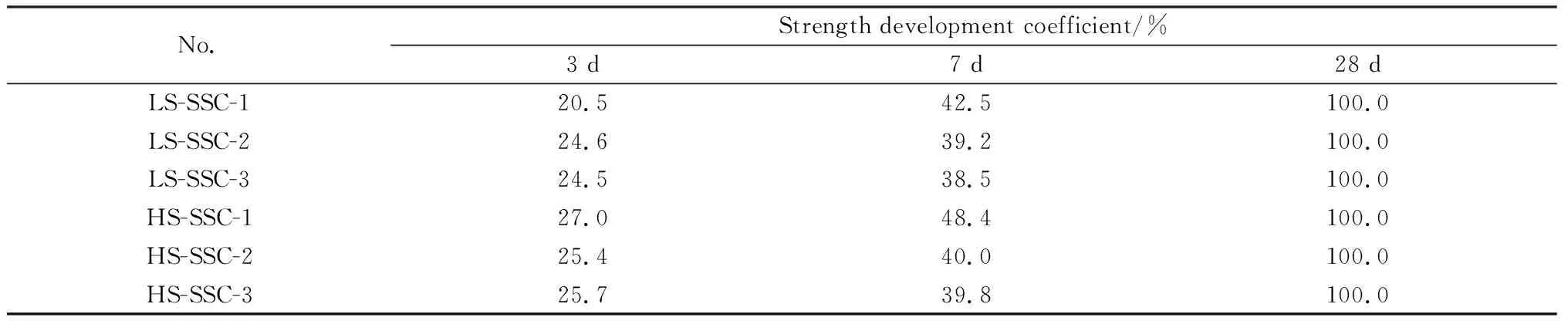

采用不同活性矿粉制备的石膏矿渣水泥混凝土的抗压强度耐蚀系数如表9所示。从表9中可以看出,在受硫酸钠侵蚀循环的早期(30次循环),石膏矿渣水泥混凝土的抗压强度耐蚀系数增大,但是随着侵蚀循环次数的增加,低活性矿粉制备的石膏矿渣水泥混凝土的抗压强度耐蚀系数持续减小,而高活性矿粉制备的石膏矿渣水泥混凝土的抗压强度耐蚀系数在90次循环内变化较小,在120次循环后出现较明显减小。采用低活性矿粉制备的石膏矿渣水泥混凝土在受硫酸钠侵蚀60次循环时,抗压强度耐蚀系数减小到100%以下,而采用高活性矿粉制备的石膏矿渣水泥混凝土HS-SSC-1达到120次循环后抗压强度耐蚀系数仍然大于100%。提高水泥用量、降低水灰比可以有效提高低活性矿粉制备的石膏矿渣水泥混凝土的抗压强度耐蚀系数,但对高活性矿粉制备的石膏矿渣水泥混凝土的效果相反。

表9 石膏矿渣水泥混凝土抗压强度耐蚀系数Table 9 Compressive strength corrosion resistance coefficient of gypsum slag cement concrete

2.2.2 表观形貌

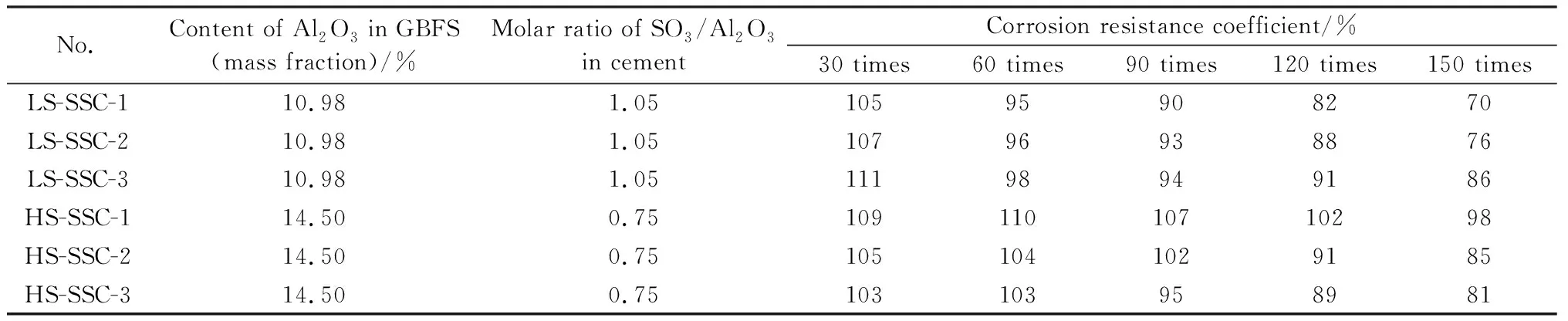

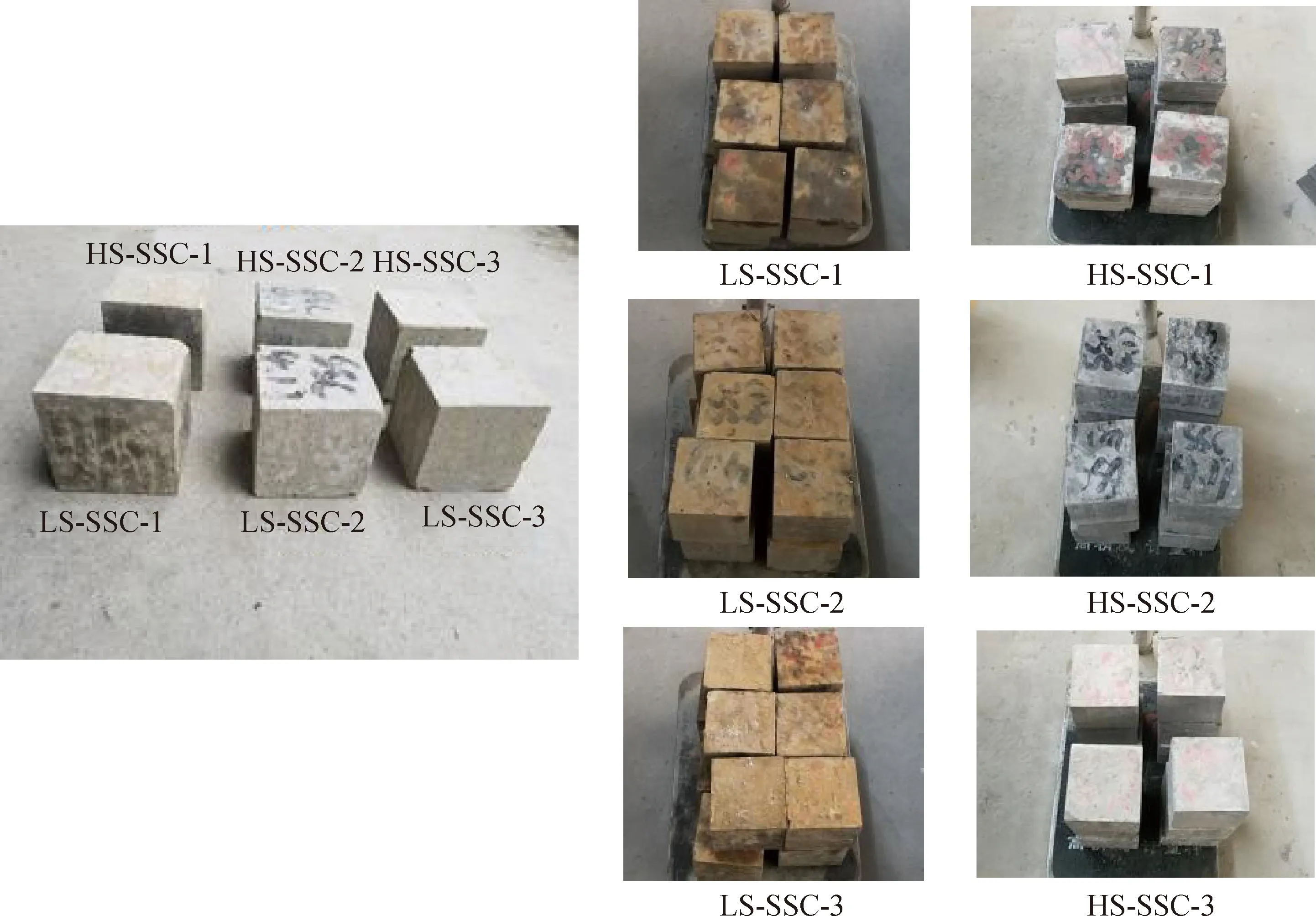

不同活性矿粉制备石膏矿渣水泥混凝土受硫酸钠侵蚀150次循环后表观形貌如图2所示。从图2中可以看出,采用低活性矿粉制备的石膏矿渣水泥混凝土边角处缺失,而采用高活性矿粉制备的石膏矿渣水泥混凝土相对完整,并未像Niu等[7]研究的硫酸钠侵蚀石膏矿渣水泥一样出现膨胀破坏,表明在硫酸钠侵蚀条件下,石膏矿渣水泥混凝土表现出较优异的结构完整性,结合抗压强度耐蚀系数结果,说明石膏矿渣水泥混凝土在硫酸钠侵蚀条件下并未表现出膨胀破坏,而是呈现出强度软性型劣化。

图2 石膏矿渣水泥混凝土受硫酸钠侵蚀后表观形貌Fig.2 Appearances of gypsum slag cement concrete after sodium sulfate corrosion

2.3 讨 论

石膏矿渣水泥混凝土的水化产物主要为钙矾石与水化硅酸钙(C-S-H)。钙矾石对7 d前的早期强度发展起决定作用;7 d后,C-S-H凝胶大量形成并填充在钙矾石孔隙中,提供后期强度[13]。实际上,钙矾石在6个月内持续增加,含量从7 d的22%(质量分数)会提高到6个月的25%(质量分数)[14]。钙矾石含量及增长速率取决于矿粉活性:当硬石膏作为激发剂,采用低活性矿粉制备石膏矿渣水泥混凝土时,水化生成的钙矾石较少,而硬石膏水化生成较多二水石膏;采用高活性矿粉制备石膏矿渣水泥混凝土时,水化产物则以钙矾石为主[15]。矿粉的活性与化学组成息息相关:矿粉中Al2O3含量越低,水化生成的钙矾石越少;矿粉中MgO会水化形成水滑石(Mg4Al2(OH)14),争夺部分Al2O3,减少钙矾石生成量;矿粉中SiO2含量越高,玻璃体含量越低,在碱性环境下溶解速率越低,石膏矿渣水泥混凝土水化生成的钙钒石含量越少[13]。本文采用的高活性矿粉中Al2O3含量为14.5%(质量分数),明显高于低活性矿粉,有利于早期钙矾石的形成;同时,高活性矿粉中SiO2含量低于低活性矿粉,有利于矿粉玻璃体的解聚。因此,与低活性矿粉相比,高活性矿粉制备的石膏矿渣水泥混凝土能形成更多的钙矾石,表现出更高的3 d强度,而后期同样生成较多的C-S-H凝胶,表现的28 d强度同样较高。随着水化反应的进行,石膏矿渣水泥混凝土孔溶液中各离子浓度趋于平衡[5,16],采用高活性矿粉和低活性矿粉时的7 d强度发展系数基本一致。

硅酸盐水泥混凝土受硫酸盐侵蚀劣化现象分为两类:一类为膨胀开裂破坏,一类为强度软化。膨胀开裂是由于水泥中的Al2O3与SO2-4反应生成钙矾石,同时Ca2+与SO2-4反应生成石膏,钙矾石和石膏发生体积膨胀导致硅酸盐水泥混凝土开裂破坏;强度软化则是由于水泥中的Ca2+与SO2-4反应生成的石膏替换了C-S-H周围的CH/OH-,C-S-H强度和刚度降低。研究表明,外界SO2-4浓度是影响硅酸盐水泥混凝土抗硫酸盐侵蚀破坏的关键因素[17],当SO2-4质量浓度较低(<1 000 mg/L)时,混凝土劣化主要诱因是形成了钙矾石,而SO2-4质量浓度较高时混凝土劣化的主要诱因是形成了石膏。石膏矿渣水泥混凝土中过量的石膏导致过量的SO2-4浓度,因此,劣化的主要诱因可能是形成的石膏引发了强度软化。

当石膏矿渣水泥混凝土受到硫酸钠侵蚀时,矿渣可能受到SO2-4、Na+激发继续水解,水解形成的Ca2+、Al3+与SO2-4等继续反应形成钙矾石和C(N)-(A)-S-H凝胶[18-20]。由于后期石膏矿渣水泥混凝土中CaO含量仅为硅酸盐水泥混凝土的50%左右,Ca(OH)2含量微少甚至没有(无法检测到)。同时,石膏过剩能够维持高硫型硫铝酸钙的稳定性,而低硫型硫铝酸钙可能很少,甚至没有[21]。因此,根据大掺量活性矿物掺合料-硅酸盐水泥复合体系(Ca(OH)2基本被消耗[18-19,22-23])相关研究推断,石膏矿渣水泥混凝土在受到硫酸钠侵蚀时,SO2-4可能会直接作用于C-(A)-S-H凝胶[24-25]。C-(A)-S-H凝胶在pH<12时会发生脱钙,当pH<9时开始分解[26]。本文采用的硫酸钠溶液的pH值在6~8之间,受硫酸钠侵蚀石膏矿渣水泥混凝土可能发生C-(A)-S-H脱钙(Ca/Si取决于石膏矿渣水泥碱度),与SO2-4反应形成石膏,从而引发C-(A)-S-H强度和刚度降低。因此,在石膏矿渣水泥混凝土受到硫酸钠侵蚀初期,抗压强度耐蚀系数会高于100%,随着硫酸钠侵蚀次数的增加,抗压强度耐蚀系数逐渐降低,表现出强度软化。同时,试样中石膏含量占胶凝材料体系15%(质量分数),矿粉中Al2O3含量大于10.98%(质量分数),有利于早期(7 d)钙矾石的形成,因而当外界硫酸盐侵入混凝土中时,没有足够的铝与其反应生成二次钙矾石。此外,材料体系中Ca(OH)2含量低,CaSO4含量高,也阻止了三硫型水化硫铝酸钙(AFt)向单硫型水化硫铝酸钙(AFm)的转变[13,27]。

Ca(OH)2+Al2O3+3CaSO4+H2OAFt

(2)

Ca(OH)2+Al2O3+CaSO4+H2OAFm

(3)

水泥中Al2O3含量对抗硫酸盐侵蚀起重要作用,当受到硫酸盐侵蚀时,在高Al2O3含量水泥体系中发生钙矾石膨胀型破坏,但在低Al2O3含量体系中发生强度软化[28]。与低活性矿粉制备的石膏矿渣水泥混凝土相比,高活性矿粉制备的石膏矿渣水泥混凝土表现出更好的完整性。这是由于在CaO-Al2O3-SO3-H2O系统中,除了Al2O3含量外,SO3和Al2O3的摩尔比也是延迟钙矾石生成的关键因素。延迟钙矾石生成造成的膨胀程度随着SO3和Al2O3的摩尔比的增大而先增大后减小,SO3和Al2O3的摩尔比接近1时,膨胀程度最大,SO3和Al2O3的摩尔比小于0.8时,不发生膨胀[29-30]。低活性矿粉制备的石膏矿渣水泥混凝土SO3和Al2O3的摩尔比为1.05,接近1;高活性矿粉制备的石膏矿渣水泥混凝土SO3和Al2O3的摩尔比为0.75,小于0.8:高活性矿粉制备的石膏矿渣水泥混凝土能够表现出更好的完整性。

3 结 论

(1)与低活性矿粉制备的石膏矿渣水泥混凝土相比,高活性矿粉制备的石膏矿渣水泥混凝土早期3 d强度发展较快,28 d强度较高;通过增加水泥用量、降低水灰比可有效提高低活性矿粉制备的石膏矿渣水泥混凝土的早期强度。

(2)硫酸钠环境下,石膏矿渣水泥混凝土抗压强度耐蚀系数先增加后降低,表现出强度软化型劣化;提高水泥用量、降低水灰比可以有效提高低活性矿粉制备的石膏矿渣水泥混凝土的抗硫酸钠侵蚀性能,但不利于高活性矿粉制备的石膏矿渣水泥混凝土的抗硫酸钠侵蚀性能。