CCUS环境下水泥单矿C3S的CO2腐蚀动力学研究

高 强,梅开元,,王德坤,张力为,张春梅,程小伟

(1.西南石油大学新能源与材料学院,成都 610500;2.中国科学院岩土力学研究所岩土力学与岩土工程技术国家重点实验室,武汉 430071;3.中国石油川庆钻探工程有限公司井下作业公司固井公司,成都 610000)

0 引 言

化石能源的不断消耗导致CO2的排放量不断增加,国际能源机构(IEA)预测到2035年全球CO2排放量将达到354亿t[1-2]。为了有效减少温室气体排放,实现我国2030年“碳达峰”,2060年“碳中和”目标,碳捕集、利用和封存(carbon capture, utilization and storage, CCUS)技术将成为不可或缺的重要减碳技术之一[3-4]。而在CO2地质封存井中要使用大量油井水泥[5-7],长期受高温、高压和高酸性流体作用的油井水泥会发生碳化腐蚀[8-9],从而导致水泥石中形成孔洞,最终使水泥环密封失效,CCUS固井质量降低[10]。因此,有必要对CO2富集的井下环境中水泥的碳化腐蚀过程进行深入研究。

根据《油井水泥》(GB/T 10238—2015),油井水泥主要含有四种矿物组分:硅酸三钙(3CaO·SiO2,C3S)、硅酸二钙(2CaO·SiO2,C2S)、铝酸三钙(3CaO·Al2O3,C3A)和铁铝酸四钙(4CaO·Al2O3·Fe2O3,C4AF)[11-12]。根据美国石油学会(API)标准可知,C3S是普通油井水泥(G级/H级)中的主要矿物成分(质量分数50%~80%)。C3S的水化和碳化反应决定了水泥浆体微观结构和强度的发展[13]。因此,要准确认识水泥浆体的碳化腐蚀破坏过程,可以从对硅酸盐水泥强度发展影响最大的水泥单矿C3S入手。根据前人[14-17]的研究,C3S碳化腐蚀过程分为两步:(1)CO2与C3S水化产物Ca(OH)2和硅酸钙水合物(C-S-H)反应生成CaCO3;(2)CaCO3转化为可溶性碳酸氢钙(Ca(HCO3)2)。此外,已有研究者[18-19]采用多种分析技术(Rietveld精修、热重分析、傅里叶变换红外光谱、场发射扫描电镜和显微拉曼光谱)从微晶尺寸、粒径、化学键和热力学稳定性等方面研究了C3S早期碳化腐蚀过程,但是以往的研究都集中在常温常压或模拟单一井下条件下C3S的碳化腐蚀情况。

为了能更加真实地还原固井施工中水泥所处的腐蚀环境,本文主要利用定性测试技术X射线衍射(XRD)和定量测试技术热重-差热分析(TG-DTA),对水泥单矿C3S在不同CCUS环境下的CO2腐蚀过程进行深入研究,探究了腐蚀温度、腐蚀环境与腐蚀龄期对试样物相组成的影响及其变化规律,建立了水泥单矿C3S的CO2腐蚀产物生成规律的动力学拟合方程,明确了不同因素对水泥单矿C3S的CO2腐蚀过程的影响。

1 实 验

1.1 材料及设备

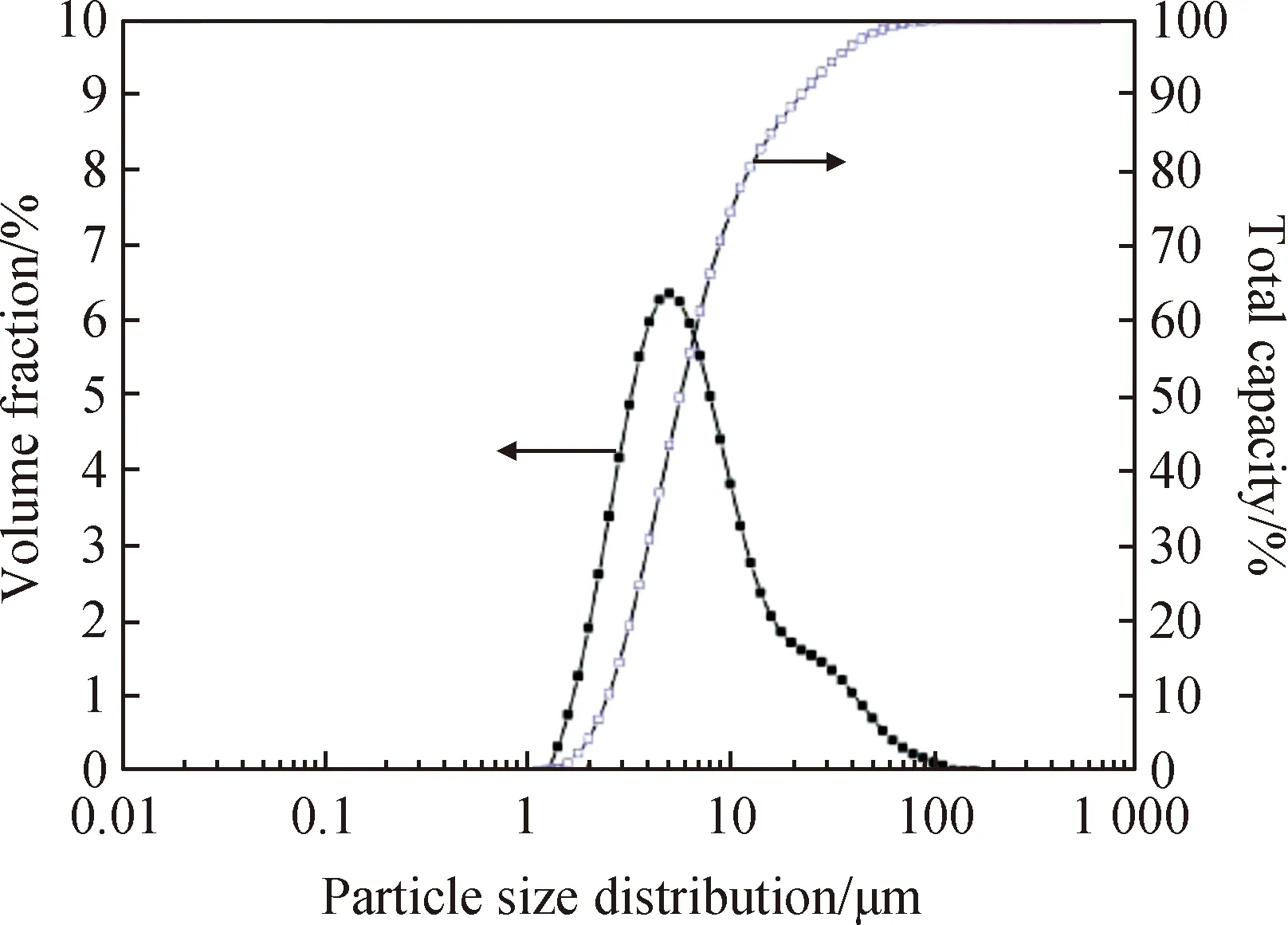

单矿C3S水泥粉由矿物研究加工所(Mineral Research Processing, France)提供,单矿粉末的X射线衍射谱与C3S的标准粉末衍射谱(PDF#49-0442)如图1所示。使用激光粒度分析仪(Mastersizer 2000,Malvern Panalytical, UK)测量试验粉末的粒度分布,结果如图2所示,粒度主要集中在1~100 μm范围内,比表面积为1.09 m2/g,中值粒径为6.365 μm。

图1 试验用粉末XRD谱与主要晶面标注Fig.1 XRD patterns of experimental powdersand main crystal faces

图2 试验用粉末颗粒粒径分布Fig.2 Particle size distribution of experimental powders

在油气井条件下,腐蚀性介质CO2通常以两种状态存在:一种是以溶于地层水中的形式存在,另一种是在潮湿环境中以气体CO2的形式存在。为了研究这两种不同水湿环境对试样碳化过程的影响,将制备的试样置于高温高压水泥陈化罐中[13],水泥陈化罐实物及陈化罐的内部结构示意图如图3所示。

图3 水泥陈化罐实物及陈化罐的内部结构示意图Fig.3 Cement aging tank and internal structure diagram of aging tank

1.2 试样制备及试验方法

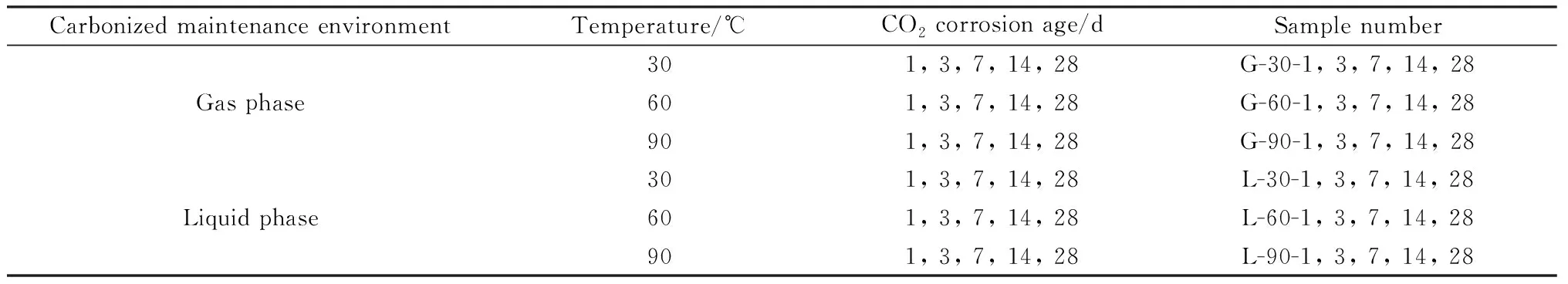

API标准中提供的水灰比为0.38~0.44。水灰比对水泥颗粒水化的影响主要体现在水泥颗粒间距和水化反应的最终程度上,由于水泥单矿C3S水化速度快,为了保证试样具有一定的成型流动性,选择的水灰比为0.66,之后在不同温度下制备不同碳化时间间隔的单矿水泥试样。试验过程中,上部样品处于气相环境中,作为气相碳化试样;下部样品处于液相环境中,作为液相碳化试样。先注入氮气保持釜体整体气体压力为3.0 MPa,再注入CO2气体保持釜体整体气体压力为8.0 MPa,从而模拟井下环境[20];将制备好的单矿C3S水泥浆装入陈化罐,之后浸入恒温水浴养护箱中保持试样的试验温度。水泥单矿C3S碳化养护环境、温度、龄期列于表1。试验温度条件是根据地层深度-温度关系模拟普通井深环境得出的。

表1 水泥单矿C3S的CO2腐蚀方案Table 1 CO2 corrosion scheme of C3S in cement single ore

1.3 测试方法

为分析CO2碳化试样在试验初期的碳化产物及碳化后的物相变化,采用乙醇浸泡的方法终止反应,浸泡时间段为碳化腐蚀试验完成至物相检测前,并进行了以下试验:

(1)研磨所有CO2碳化样品,采用中国方圆仪器有限公司的DXJ-2000型号X射线衍射仪进行物相分析,测试角度范围为5°~70°,步速为0.04 (°)/s,设备电压与电流分别为30 kV与20 mA。

(2)采用热重分析(TGA/SDTA851e,瑞士Mettler Toledo,TA Q20),以10 ℃/min的升温速率定量考察40~1 000 ℃内样品的物相含量。反应气体为空气,流量为10 mL/min;保护气体为氮气,流量为20 mL/min。

2 结果与讨论

2.1 水泥单矿C3S的CO2腐蚀产物物相

图4为60 ℃时气相和液相CO2条件下不同碳化时间的水泥单矿C3S样品(G-60-1,3,7,14,28和L-60-1,3,7,14,28)的XRD谱。由图可见,方解石CaCO3(CC)是C3S的主要碳化产物,随着碳化时间的延长,C3S的水化产物Ca(OH)2(CH)逐渐减少并最后消失。

图4 G-60-1,3,7,14,28和L-60-1,3,7,14,28样品的XRD谱Fig.4 XRD patterns of G-60-1, 3, 7, 14, 28 and L-60-1, 3, 7, 14, 28 samples

2.2 CO2气相腐蚀对C3S腐蚀产物的影响

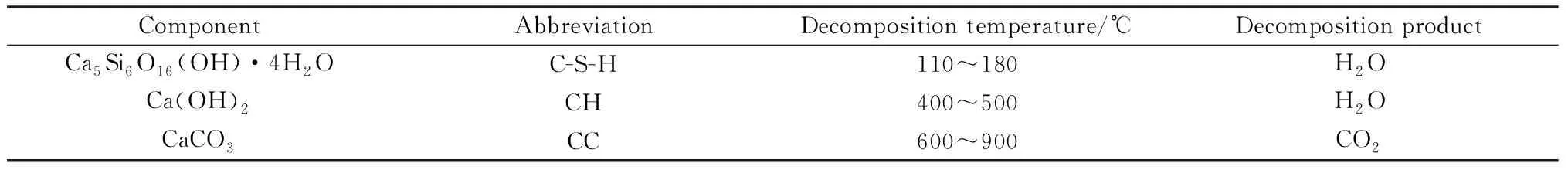

非晶态凝胶相硅酸钙水合物(C-S-H)也是水泥水化过程的主要产物之一,并且会参与到后续CO2腐蚀过程中,但XRD测试不能有效表征非晶态凝胶相。因此,需要结合相的分解温度来表征物相,其中110~180 ℃和400~500 ℃分别为C3S主要水化产物C-S-H和CH的分解区间,600~900 ℃为C3S的碳化产物CC的分解区间。水泥单矿C3S水化和碳化产物的分解温度范围和分解阶段见表2[21-23]。

表2 水泥单矿C3S碳化样品的分解温度范围和分解相[21-23]Table 2 Decomposition temperature range and decomposition phase in cement single ore C3S carbonization samples[21-23]

根据文献[14,16-17,24]可知,不管是C3S的水化过程还是后续的CO2碳化腐蚀过程,都是与元素Ca反应并生成相应的产物,因此含钙物相(CC、CH等)的含量可以表示水泥单矿C3S的水化反应程度和CO2碳化腐蚀的反应程度。为了定量研究气相CO2环境下腐蚀龄期和腐蚀温度对C3S碳化腐蚀产物的影响,在CO2气相腐蚀条件下,对不同腐蚀温度、不同腐蚀龄期的试样(G-30,60,90-1,3,7,14,28)进行TG-DTA测试,结果如图5所示。Ca-CC表示CO2碳化腐蚀产物可表征物相的含量,Ca-CH表示C3S水化作用下可表征物相的含量,Sum-Ca表示参与反应的含钙物相可表征的总含量。

如图5(a)DTA曲线所示,随着碳化腐蚀龄期的增加,C3S水化产物的含量在1~7 d时先增加,7 d之后开始不断减少;而腐蚀产物的含量不断增加,腐蚀产物含量的变化速度前7 d增加较为缓慢,7~14 d增加迅速,14 d后增加减缓。文献[25-28]中关于C3S水化过程的描述为90%以上的C3S会在水化开始后的24 h内参与水化反应,而由图5(a)可以看出,30 ℃时气相腐蚀环境下水化产物含量是在3 d(72 h)时达到峰值,因此可推断得知,在CO2腐蚀反应的作用下C3S的水化过程被延缓。

如图5(b)所示,在60 ℃时气相腐蚀环境下,随着CO2腐蚀时间的增加,C3S中腐蚀产物的含量不断增加,28 d时达到最大(55.43%,质量分数,下同);而水化产物的含量在7 d时达到最大(23.59%),随后开始减少。参与反应的含钙物相总量在腐蚀7 d后增加较少,这表明腐蚀7 d后CO2腐蚀过程以消耗水化产物为主。由于试样中腐蚀产物相的含量较30 ℃气相腐蚀环境下有所增加,热重分解的时间也相应增加,因此,DTA的分解峰向温度高的方向移动。

当气相碳化腐蚀温度为90 ℃时,C3S腐蚀产物的含量随腐蚀龄期的变化如图5(c)所示,碳化腐蚀产物的含量随腐蚀龄期的增加而不断增加,并在28 d时达到最大(59.19%);而水化产物的含量从碳化腐蚀开始就不断减小,28 d时仅剩余4.03%,这说明温度升高对腐蚀反应的促进作用大于水化反应。此外还可以观察到,90 ℃条件下腐蚀龄期为1 d的腐蚀产物含量为33.93%,远大于其他温度下1 d的腐蚀产物含量。

对比不同温度下,CH减少的量都小于CC增加的量,这表明C-S-H开始被碳化。通过对比28 d腐蚀龄期不同温度条件下的Sum-Ca,参与反应的含钙物相含量在60 ℃条件下最高,说明该温度下有利于腐蚀和水化两种反应同步进行,而90 ℃条件下Sum-Ca较低,但仍高于30 ℃条件下的含量,可能是由于水化反应被温度影响而减缓,且部分CO2腐蚀产物随着温度的升高进一步反应生成可溶性腐蚀产物[13,29-30]。

图5 试样G-30,60,90-1,3,7,14,28的CO2腐蚀产物的DTA曲线与各组分含量Fig.5 DTA curves and content of each component of CO2 corrosion products in samples G-30, 60, 90-1, 3, 7, 14, 28

2.3 CO2液相腐蚀对C3S腐蚀产物的影响

图6为液相环境下水泥单矿C3S在不同腐蚀温度、不同腐蚀龄期下的DTA曲线与物相组成。如图6(a)DTA曲线所示,在30 ℃碳化腐蚀条件下失重峰对应的物相为CH和CC。其中腐蚀产物CC的含量随腐蚀龄期的增加而不断增加,由1 d时的21.17%增加到28 d时的47.22%,通过对比不同腐蚀龄期下CC的含量可知,腐蚀产物增加的速度随时间的增加而逐渐减缓。而水化产物CH的含量随时间的增加在腐蚀前期1~7 d略有增加,在7 d时达到最大值(24.4%),随后便开始逐渐减少,但28 d时仍有17.18%,相较于同一腐蚀龄期下的气相环境腐蚀中的CH含量却大幅增加,这说明腐蚀反应未将水化产物完全消耗,将随着龄期增加继续进行。

如图6(b)所示,C3S在CO2液相腐蚀60 ℃条件下CH物相含量相较30 ℃条件下大大减少,腐蚀龄期14 d之后CH所对应的热分解峰也基本消失,而腐蚀产物CC的热分解峰面积逐渐增大,表明试样中CC的含量不断增加,其热分解峰所对应的温度峰值也逐渐升高。通过对试样组分含量的定量分析,腐蚀产物CC的含量从1 d的32.71%增加至14 d的59.14%,而后28 d的含量为59.16%,与14 d差异很小。而水化产物CH的含量在CO2腐蚀前期增加,7 d时达到最大值(16.40%),随后逐渐减少,28 d时仅有5.38%。从参与反应的含钙物相含量来分析,Sum-Ca在14 d时达到最大值(66.67%),28 d时为64.54%,略有减少。这说明水化产物CH在与CO2反应的同时,腐蚀产物CC由于液相腐蚀环境以及过量CO2发生溶蚀现象,转化为可溶解的物相Ca(HCO3)2。

图6 试样L-30,60,90-1,3,7,14,28的CO2腐蚀产物的DTA曲线与各组分含量Fig.6 DTA curves and content of each component of CO2 corrosion products in samples L-30, 60, 90-1, 3, 7, 14, 28

水泥单矿C3S在CO2液相腐蚀90 ℃条件下的腐蚀规律如图6(c)所示,水化产物CH的含量在1 d时达到峰值(15.41%),随后便开始减少,到28 d时仅有3.69%,故而在DTA曲线上CH的分解峰在腐蚀后期消失。腐蚀产物CC的含量在腐蚀龄期1~14 d时增加速度较慢,从13.70%增加至35.47%,而14~28 d时增加速度较快,28 d时为59.44%,远大于CH的消耗量。结合Sum-Ca从14 d(39.60%)到28 d(63.13%)的大幅变化值可知,相较于其他温度条件,水化产物CH的消耗速度更为缓慢。在90 ℃的腐蚀温度下C3S的水化过程被大大影响,生成腐蚀产物CC的增长速度在腐蚀过程前期较慢,而后大幅提升,这是因为在水泥浆体表面形成的水化阻挡层产物较为致密,不利于腐蚀介质扩散,故而前期腐蚀产物的含量较少,减缓了CO2碳化腐蚀过程[31-34]。而后随着腐蚀龄期的增加,90 ℃液相腐蚀条件下后期也出现了溶蚀的现象。

2.4 C3S的CO2腐蚀动力学模型

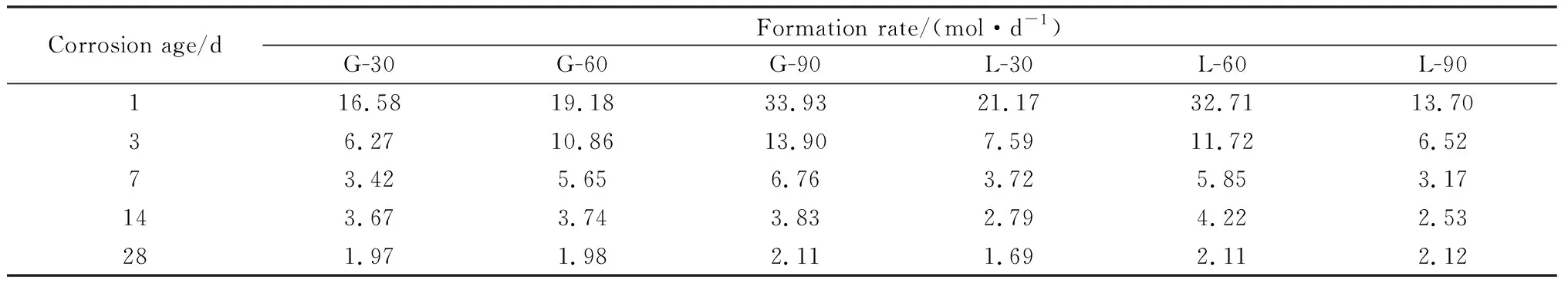

由不同腐蚀条件下C3S腐蚀产物定量分析结果可知,C3S试样中腐蚀产物CC的生成率随着反应时间的增加而不断变化。为方便描述腐蚀产物生成率与反应时间的关系,用物相在单位时间内腐蚀摩尔生成率P表示产物生成率,计算公式如式(1)所示,其中腐蚀产物生成率与腐蚀温度、腐蚀环境和腐蚀时间等因素有关。

P(CC)=mt(CC)M(CC)×1t

(1)

式中:t为试样腐蚀时间,d;mt为物相的质量,g;M为物相的摩尔质量,g/mol;P为物相在单位时间内腐蚀摩尔生成率,mol/d。不同反应条件、不同腐蚀龄期下的mt由热重分析结果获得,对CO2腐蚀条件下水泥单矿试样中腐蚀产物进行分析,得到不同腐蚀条件下C3S腐蚀产物生成率,如表3所示。

表3 不同试样腐蚀产物生成率Table 3 Formation rate of corrosion products in different samples

结合非稳态Fick扩散过程渗透理论模型[35-39],由表3中的数据可知,腐蚀产物生成率与腐蚀时间的关系基本满足P∝αt-12,因此对不同试验条件下的腐蚀产物生成率与时间关系进行拟合可得腐蚀产物生成系数α,该系数表示腐蚀产物生成率的大小,而C3S腐蚀产物生成率则可以表示为

P=αt-12+β

(2)

式中:α为腐蚀反应产物生成系数;β为常数,表示C3S的CO2腐蚀过程中受试验温度影响的修正系数。使用式(2)对表3中水泥单矿C3S的CO2腐蚀产物生成率与时间的关系进行拟合,拟合曲线如图7所示。

图7 不同腐蚀条件下C3S腐蚀产物生成率与腐蚀时间的拟合结果Fig.7 Fitting results of C3S corrosion product formation rate and corrosion time under different corrosion conditions

由图7得到在各个碳化腐蚀条件下腐蚀产物生成系数及相应的常数项和相关系数R2的值,具体结果如表4所示。

表4 不同试样腐蚀产物生成率拟合结果Table 4 Fitting results of formation rate of corrosion products in different samples

通过对比不同腐蚀环境下C3S腐蚀产物生成系数α可知,α(G-30)<α(G-60)<α(G-90),这说明在CO2气相腐蚀中温度对C3S腐蚀速率具有明显的促进作用,温度越高腐蚀速率越大。结合腐蚀产物定量测试DTA曲线可知,在腐蚀产物速率提升的情况下参与反应的可表征含钙物相总量却在28 d时没有增加,说明此时腐蚀试样发生了溶蚀现象,这与之前的研究结果相吻合。而在液相腐蚀环境中,α(L-90)<α(L-30)<α(L-60),即液相腐蚀90 ℃条件下的α大大降低,远低于其他条件下的试样。这是由于在液相腐蚀环境中,试样被腐蚀介质溶液包围,而在90 ℃条件下水化反应较快,且水化反应会在颗粒表面形成致密层[31-32],温度越高致密层的形成越快,故而大大延缓CO2的腐蚀作用,导致90 ℃下α大大降低。通过对比不同腐蚀条件下的α发现:在30 ℃和60 ℃腐蚀条件下,CO2液相腐蚀速率整体大于CO2气相腐蚀速率;当处于90 ℃高温腐蚀条件时,CO2液相腐蚀会在水泥单矿表面形成水化阻滞层,使腐蚀速率低于CO2气相腐蚀。

3 结 论

(1)水泥单矿C3S的CO2腐蚀产物物相为方解石CaCO3,在CO2气相腐蚀中温度对C3S腐蚀速率具有明显的促进作用,在90 ℃条件下,28 d时腐蚀产物含量达到最大值;而在CO2液相腐蚀条件下,90 ℃时液相腐蚀会在水泥单矿表面形成水化阻滞层,所以在60 ℃条件下腐蚀情况最严重。

(2)对比不同腐蚀环境下水泥单矿C3S的CO2腐蚀产物生成规律可知:温度越高腐蚀速率越大,但在腐蚀后期的溶蚀现象会降低可表征的CaCO3增长速率;在CO2液相腐蚀30 ℃和60 ℃的条件下,CO2液相腐蚀速率大于CO2气相腐蚀速率,当处于液相腐蚀90 ℃条件下,水化阻滞层的产生导致CO2液相腐蚀速率低于同条件下的CO2气相腐蚀。

(3)通过计算腐蚀产物生成系数的变化,可以较为直观地对比各参数对腐蚀产物生成规律的影响,相较于以往的研究,得到了不同反应条件下的腐蚀反应动力学模型。在CO2气相腐蚀中,温度越高腐蚀速率越大,且腐蚀产物后期发生溶蚀现象;而在CO2液相腐蚀中,水化阻滞层的产生使高温环境(90 ℃)下的腐蚀速率低于低温环境(30 ℃)。当把研究视角从水泥单矿C3S拓展到其他水泥单矿时,通过添加各个水泥单矿在水泥中的比例系数则可以得到在不同腐蚀环境下水泥的腐蚀反应动力学模型。因此,水泥单矿C3S的CO2腐蚀模型的建立与讨论对后续研究更多参数影响下水泥CO2腐蚀规律具有一定的指导意义。