一种薄壁桁条类零件随形加工技术研究

樊艳权,王杨,李泊,王元军,李金龙

(天津航天长征火箭制造有限公司,天津 300462)

1 项目介绍

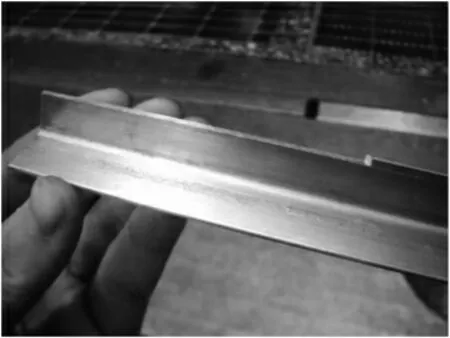

内缘条是火箭壳段主要的组成零件,连接不同的火箭贮箱,起承上启下的作用,该产品原材料长度10 m,薄壁T形结构壁厚仅2 mm(如图1)。航天产品壳段中部件内缘条是属于长桁钣金类零件。由于钣金材料在成型中产品尺寸误差较大[4],随之钣金件在数控机械加工中装夹过程是一大难题。以内缘条产品为例,在装夹中以内缘条的底平面为加工基准,底平面的形位基准直接影响产品尺寸精度。内缘条立边尺寸一致性要求保证(15±0.1)mm。受钣金薄壁结构件精度影响,给数控整体加工带来较大困难。

图1 内缘条产品结构图

2 内缘条铣削过程问题分析

2.1 原装夹方案

1)采用现有的压板拼压方案加工(如图2),为保证产品的平整度,需要采用多套压板夹具拼装,但数量有限,因长度较长,所以采用分段式加工法,运用60套压板不断交替倒换,在加工过程中由于压板的松放,导致产局部应力的释放,最终造成产品加工变形。现有加工方法难以满足公差要求,效率较低,影响交付周期。

图2 多压板组合装夹方式

2)产品属于薄壁长桁产品,长度超过10 m,刚度不足、易变形,分段装夹采用压板替换装夹方式,产品在精密装配中多余物难以控制,加工中产生废屑,压板多次重复装夹造成的垫屑压伤,基准改变等问题。

2.2 改进装夹方案

1)改善方案后采用4套300 mm精密平钳口装夹加工,平行安装在机床一侧(如图3),使用百分表拉直找正,保证直线度在0.1 mm以内;应用自制型面压条结合精密平口钳装夹产品,保证产品与型面伸出余量满足加工要求。在加工过程中采用分段式加工方法,优点为:不需装夹60套压板,有效减少操作人员劳动强度;对机床工作台面依赖性较小;装夹操作简便。

图3 采用虎钳装夹方式

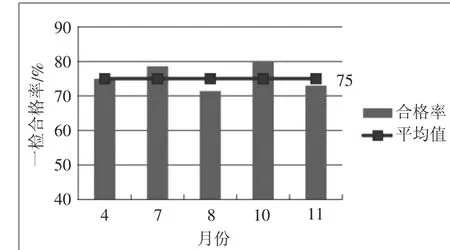

缺点为:装夹产品后,由于精密平口钳之间存在较大空隙,装夹过程不能有效解决贴合缝隙问题;测量空间受限,不能实现产品加工中的在线测量等问题。质量稳定性差一检合格率仅为75.6%(如图4)。

图4 2019 年内缘条一检合格率柱状图

3)内缘条属于低价值产品,占用大型设备加工,设备原有价值未能充分发挥,造成大型设备资源的浪费。通过改进还需要依赖机床完成立边铣削加工,加工工时未能大幅缩短。

3 随形工装夹具设计方案

经过前期的调研发现,原有的加工方案受设备的限制。针对桁条类零件快速随形加工的需求,设计并开发了一套以工装为定点、内部轴承为滚动摩擦的可靠工装,以解决桁条类零件加工中的瓶颈问题[2]。

现有加工工艺方法,导致加工效率低。前期大量的试验加工中,制约产品加工效率。现有的工艺方法是以工装夹具和产品为定点、刀具相对工装移动的方式实现产品连续铣削。新型工装设计的思路,改为以工装刀具为定点、产品单独移动的方式。通过设计专用产品组合夹具(如图5),实现产品基准的统一,在后期随形加工中得以运用。对内缘条的立边高度铣削,应用专用组合夹具,保证了工装内部的工件总高,保证了产品质量。通过工装能有效减少重复装夹、粗加工、半精加工、测量等多道工艺步骤时间,降低操作人员劳动强度,提高了效率[3]。

图5 工装设计图

4 组合夹具设计难点

根据内缘条产品特点,设计过程中考虑以刀具为固定轴、工件运动的方式实现产品铣削过程:1)要保证产品在运动过程中不能出现磕伤、划伤等问题;2)使用过程运动顺畅,保证切削过程平稳可靠;3)减轻操作人员劳动强度;4)为了不受设备行程制约,可在不同设备进行铣切加工;5)提高加工效率,以缩短加工周期、降低成本。

5 方案验证

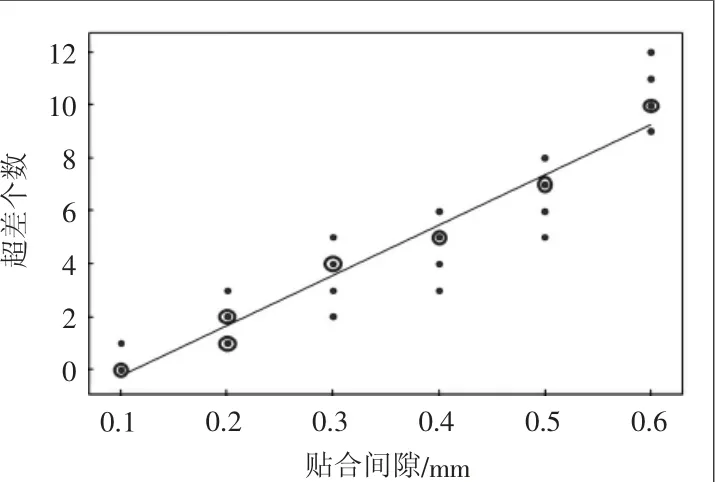

解决方案:对产品接触工装的部位进行圆角设计,其余棱角进行R角锉修处理,确保内缘条通过夹具间隙。通过对30件内缘条进行铣削试验,改变工装两辅助支撑的距离实现工装与产品贴合间隙的变化,在内缘条高度余量区铣削,测量高度与理论值的误差,确定产品是否合格,具体试验数据如表1所示。

表1 贴合间隙与产品个数数据汇总

γ>γα=γ0.05=0.361,因此贴合间隙与超差品个数为强正相关。

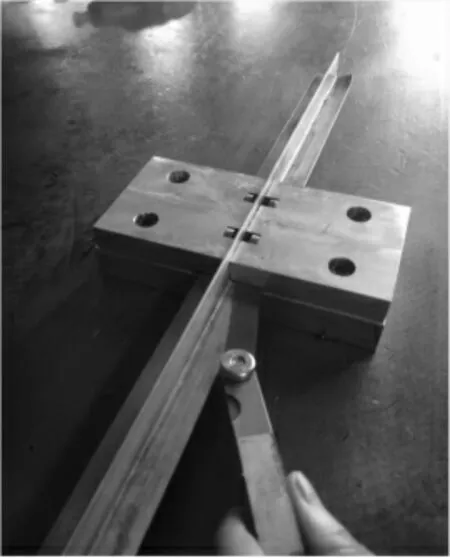

图6说明,超差品个数随着贴合间隙减小而减少,但是当工装与内缘条贴合间隙趋近于0时,会给产品嵌入工装带来较大操作难度[1]。因此,综合考虑操作难易程度与内缘条产品一检合格率,将工装与内缘条贴合间隙定为0.1 mm(如图7)。

图6 工装产品贴合间隙与超差产品个数的关系散布图

图7 组合夹具间隙测量

6 应用效果

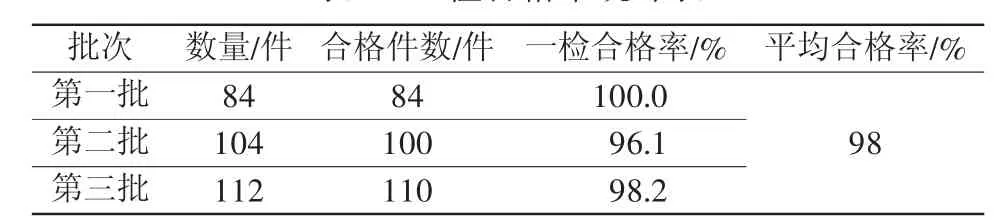

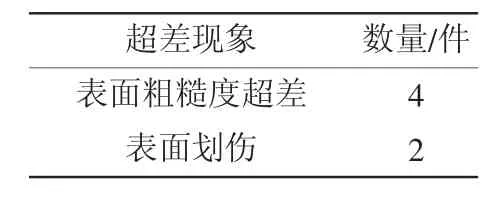

为验证本文中桁条类零件基于随形加工设计研发的工装的可靠性和实用性效果,2020年8、9月继续进行内缘条加工,共生产3批300件内缘条,一检合格率高达98%(如表2),成功验证了新型工装在桁条类零件加工应用的可靠性。如表3所示,对6件不合格品的超差情况进行分析,超差现象为粗糙度超差和表面划伤,说明症结问题已经解决。

表2 一检合格率统计表

表3 不合格产品超差现象分析表

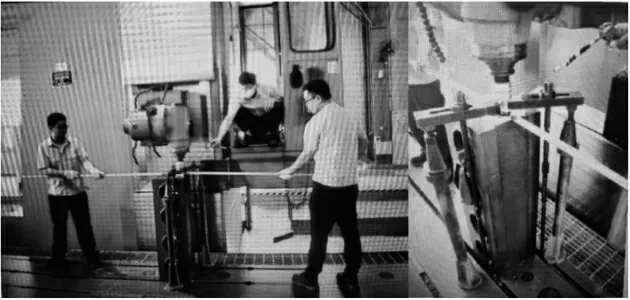

该加工方法采用组合夹具以刀具为定点,产品单独移动的方式(如图8)。组合夹具具有限制5个自由度功能特点,以产品移动自由度做切削运动方向进给。采用内部轴承压制方式实现产品与工装刚性浮动加工。由于定位精准度的提高,产品的加工精度随之提高,可控制在0.1 mm之内。通常,钣金材料在成型中产品尺寸误差较大,数控定位加工基准不重合,加工尺寸状态不稳定。运用此组合夹具在产品长度为10 m的状态下,立边尺寸均匀且无超差问题出现。

图8 产品加工方式

在生产模式方面,原加工方案为单件生产模式,每件产品的每1.2 m范围装夹一次,每次装夹需2次切削才能满足要求。使用该加工方法后,切削参数设定后只需1次切削就能满足要求,且下一件产品可直接加工,无需试切,减少了中途粗、精铣加工和辅助测量的时间,实现了产品“流水线”生产方式作业[5]。在批量生产中,产品的尺寸精度一致性得到了可靠保证,一检合格率得到了全面提升(如图9)。

图9 内缘条用组合夹具加工效果

7 结论

该项组合夹具设计以产品外轮廓作为仿形导向,由仿形机构、滚动机构、支撑机构组成。在满足使用的前提下,将工装宽度设计成60 mm,内置滚动轴承以保证工件顺利通过仿形工装,铣削时仿形机构、滚动机构等限制工件的5个自由度以满足铣削加工。把铣刀作为固定点,工件依次通过工装,实现工件的连续加工。用镶嵌的方式将两个轴承安装在工装底板内,并且高于底板上表面0.5 mm,夹具既能起到刚性支撑又能实现滚动摩擦,保证产品在切削过程中稳定可靠;通过将组合夹具内部安装6组轴承,实现产品跟随组合夹具运动,保证产品总高恒定输出,不受产品变形的影响。铣削固定点设置在工装的中间位置,工件通过固定铣削点离开工装时的最大距离为30 mm,可以实现每30 mm一个测量点对已加工面进行测量,且测量点密度是要求值的6倍,操作人员的劳动强度大幅度降低,加工时间由8 h缩短至12 min,效率提升近40倍,大大降低生产成本,解决了大型航天长桁类产品的加工瓶颈,为型号任务的研制节约了宝贵的时间。

通过应用该加工方法和使用内缘条组合夹具,解决了设备的使用限制。可适用于中、小型加工设备完成10 m级钣金长桁类机械加工应用。该加工方法已形成了内缘条快速加工流程,此工装在后期加工中多次用到,该方法在目前航天对接桁的仿形打磨过程中得到应用,未来航天产品大批量任务不断增加,单件的生产方式已无法满足未来发展的需求。随形技术、柔性加工是提高效率、实现自动化、智能化的最好解决途径。