轻型载货汽车锂离子起动电池的可行性分析

库国辉

(贵州梅岭电源有限公司,贵州 遵义 563000)

0 引言

随着汽车市场的日益发展,起动电池作为汽车的重要零部件也随之迅速发展,传统的铅酸电池与锂离子电池在性能上有一定差别,铅酸电池充放电可达400次,寿命在2 a左右[1],锂离子电池耐用性较强,消耗慢,充放电可超500次,寿命可达4~5 a,锂离子电池体积相对铅酸电池较小,拆卸、搬运更方便,同时质保期较长[2],因此本文采取锂离子低温起动电池进行方案设计,验证其可行性。

本文在设计过程中本着“继承、借鉴、提高、创新”的原则,严格执行国家规范文件中的各项要求,贯彻实施“设计规范、试验规范、工艺规范”的基本原则,相应主要规范如下:GJB 4477-2002《锂离子蓄电池组通用规范》、GJB 2374A-2013《锂电池安全要求》。

1 方案设计

本文在研制过程中严格按保障性的相关要求开展保障性分析和设计。保障性设计主要从使用保障性、维修保障性、保障资源三方面考虑。使用保障性设计:按照蓄电池技术说明书进行检测和使用,即可保障电池组的正常使用。维修保障性设计:蓄电池在按照技术说明书使用或测试过程中,发现蓄电池电压或电性能异常,可返回厂家进行维修[3]。保障资源:蓄电池出厂时提供技术说明书等完整的文件资料,使操作人员在短时间内可以操作。

在设计过程中采用防多余物设计、电池单体一致性设计、冗余设计、故障判断等方式提高产品性能的可靠性,同时充分运用系列化设计、组合化设计、标准化设计及继承性设计的可靠性设计准则,尽量采用已有的成熟技术和工艺。

1)对易产生多余物的部位,在结构设计上考虑多余物控制措施,主要采取单体电池为密封结构,杜绝了外部多余物进入电池内部的可能性,以及产品在干净、整洁的环境中进行装配,且各零部件要求独立包装、防止多余物进入的两条措施[4]。

2)在单体锂离子电池生产过程中进行严格的筛选并进行配组,确保单体的一致性[5]。

3)蓄电池中控制回路采用双点双线的冗余设计。

4)判断蓄电池是否出现故障的主要依据是蓄电池的电压是否正常。当蓄电池开路失效故障时,蓄电池电池电压明显下降;当蓄电池性能发生严重衰减时,蓄电池的放电电压下降速率加快,并偏离正常值为判断依据[6]。

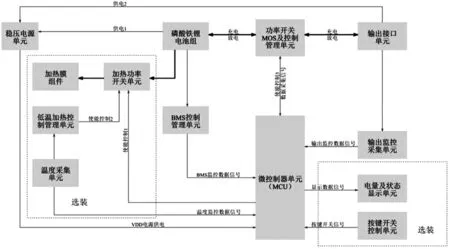

本文对24 V/20 A·h锂离子起动电池进行设计,24 V蓄电池是一款集成铁锂电池的充/放电一体式电源设备。该蓄电池采用了同进同出的接口,集成充电回路和放电回路,蓄电池为8节3.65 V电池进行串联,实现最大电压29.2 V,集成硬件层+软件层双重控制的保护板设计,同时具备过放、过流、短路、温度、防反接等保护措施。蓄电池框图如图1所示。

图1 锂离子起动电池原理图

锂离子起动电池原理图如图1所示,放电功率回路由蓄电池经功率开关MOS、输出接口单元输出给起动设备;蓄电池监控包括硬件层+软件层双重控制的BMS管理单元,将监控的蓄电池过充、过放、过流、短路及每节单体电压数据信号传递给MCU控制器,经数据处理分析后输出对应控制使能信号以控制充电或放电回路;输出监控采集单元将输出接口端的状态数据(如外部电源接入检测、防反接检测、电压采集、电流采集、过流检测、短路检测等)信号传递给MCU控制器,经数据处理分析后输出对应使能信号,控制着功率开关MOS的开通与关断。

稳压电源由蓄电池及外部接口输入电源来提供所需的输入源,经电源拓朴结构转换后输出VDD电源,以保证MCU控制器正常工作所需要的电压源。蓄电池具有以下扩展选装功能:在低温环境条件下,因锂电的特性,放电倍率下降,为保证其输出能力,配置低温加热组件、功率开关、加热控制管理单元、温度采集单元及配合MCU控制器共同完成加热模组的系统控制;按键开关控制单元由一个总开关完成其系统的开机或关机等控制操作;电量灯及状态显示单元采用多颗LED灯显示,分4挡视觉显示当前电量,如25%、50%、75%、100%,异常状态指示采用将4颗指示灯进行不同状态来编码。

2 三维模型建立

本着“通用化、系列化、组合化”的基本要求进行单体电池和电池组设计,结构上的设计尽可能选用标准件和通用件[7]。单体锂离子电池生产工艺成熟、性能稳定,能满足使用要求,系统零部件所选用的原材料均为通用原材料[8]。本文蓄电池的单体锂离子电池采用宽温磷酸铁锂电芯,单体电池设计额定容量20 A·h,经试验验证,可以满足电性能要求;并具有主动均衡功能,外壳采用铝合金板加工而成。通过分析,蓄电池在生产、使用等方面难度较小,设计方案可行。

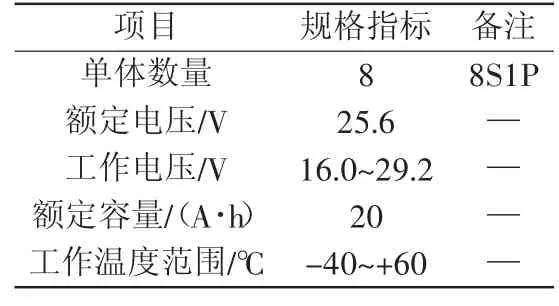

锂离子电池采用8只20 A·h单体电池串联设计,工作电压范围可取16~29.2 V,额定电压为25.6 V,电池组额定容量为20 A·h,可以满足技术指标的要求。起动电池组的具体设计指标如表1所示。

表1 锂离子电池设计指标

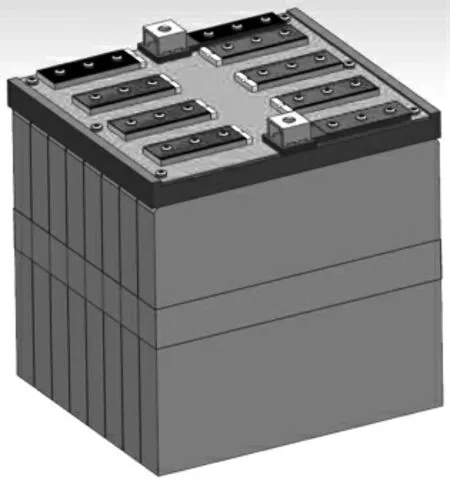

电池组PACK由8个单体电池串联,单体电池通过铜汇流条铆接串联,PACK总正、总负通过M6 接线端子引出,PACK结构如图2所示,电池外观结构如图3所示。

图2 PACK结构图

图3 外观结构图

3 工艺可行性分析

在整个工艺流程中,要求所有操作人员均经培训考核,并持证上岗,对关键部位的操作人员,采取投产前由设计、工艺、质量管理等技术人员进行现场技术交底的培训制度。在生产中所用工装设备、计量器具和测试设备均纳入计量管理程序,并按规定的检定周期进行定期计量和校准,确保了工装设备、计量器具和测试设备完好,并在检定的有效期内使用,以确保各项测试数据的准确可靠。由于载货汽车工作时常伴有振动,以及遇雨季天气需防止雨水进入壳体内部对元器件连接造成损坏,故此电池堆壳内定型和密封壳体的防水工序极为关键。

3.1 电池堆壳内定型

电池堆放入壳体内用发泡胶固定,以防震动导致内部元器件连接异常,此工序极为重要,因此确定电性连接无误后,壳体空余部分灌发泡胶固定,浇灌过程中注意电池堆温度变化,具体要求如下。

1)发泡环境要求。在20~30 ℃环境中准备,湿度≤90%。

2)发泡比例。发泡胶分A胶和B胶两种,使用时A胶(浅色)和B胶(棕褐色)比例1:1.1,混合搅拌均匀后待用(大烧杯内搅拌,搅拌方向顺时针)。注意:搅拌好的胶10 min后不能再次使用。

3)发泡操作。a.发泡前检测。完成电池堆与保护板所有电性连接,检测合格后入壳。b.将电池堆放入发泡夹具内,四周固定(壳体不能有明显内凹现象),再从顶部将电池堆固定,避免发泡时电池堆上浮,注意保护保护板上的元器件。c.将搅拌好的胶沿壳体四边对称分2次倒入壳体,第一次倒入70~80 g,第二次倒入30~50 g(可根据实际情况增减)。d.待静止0.5 h后,再放入45 ℃环境下保温2 h。e.检查壳体内部发泡胶是否填充完整,电池堆(保护板)是否有晃动,若存在上述情况,需补充发泡胶。f.取下发泡夹具,检测电池外壳是否有鼓胀现象,若无则正常流转,若有则按不合格品处理。

3.2 密封壳体防水

密封壳体,以防壳内进水烧坏电池堆以及其他元器件。

1)密封前准备。a.环境要求。在25~35 ℃环境中准备。b.电池壳放入40 ℃高低温箱中保温0.5 h以上,待密封前取出,马上进行密封。

2)密封胶配比。密封胶由奥克莱公司提供,分A胶和B胶两种,使用时A胶和B胶比例为4:1,混合搅拌均匀后待用。

3)密封操作。a.将在40 ℃下保温0.5 h以上的电池盖取出后,放置在水平的桌面上,用带针头的注射器取20 mL密封胶均匀注入到电池盖的密封槽内,注入后用针头刮一圈密封槽,确保槽内无气泡。b.将在40 ℃下保温0.5 h以上的电池壳体取出后,倒扣在电池盖上,壳体口部放入密封槽内,倒扣过程轻拿轻放,防止损伤壳体和盖。c.在倒扣好的壳体顶部放置重物,重物均匀放置,防止壳体受力不均匀,严禁再次挪动电池壳。d.待静止0.5 h后,再次在接口处补胶,补胶量约到密封槽口部的2/3处即可。e.补好胶后静止24 h即可。

4 电性能验证

依据采用相同电池材料制备的3.4 A·h低温电芯进行性能测试。

25 ℃起动性能:500 A放电5 s,电压不低于15.0 V;-18 ℃起动性能:300 A放电10 s,电压不低于14.4 V;-30℃起动性能:150 A放电10 s,电压不低于14.4 V;充满电后,在-40 ℃环境下搁置24 h,取出后在常温(20~30 ℃)的车辆上进行实车起动试验,能成功起动车辆20次以上;标称容量:20 A·h(20小时率);储备容量:20 A电流放电不低于54 min。

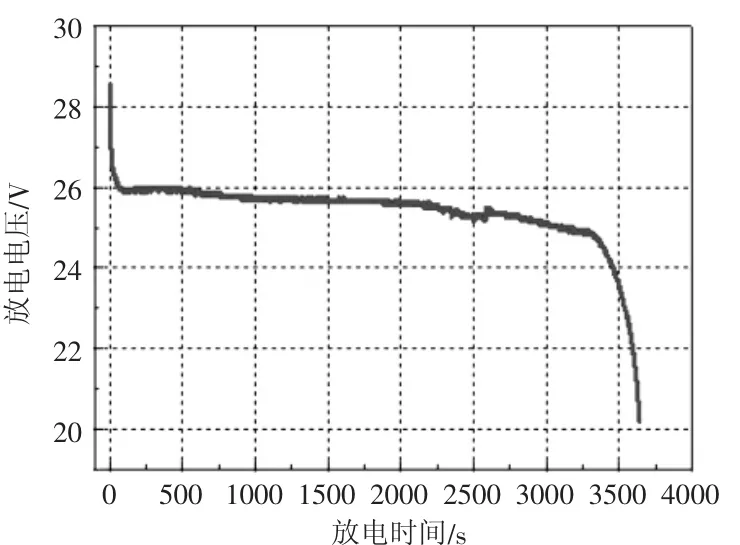

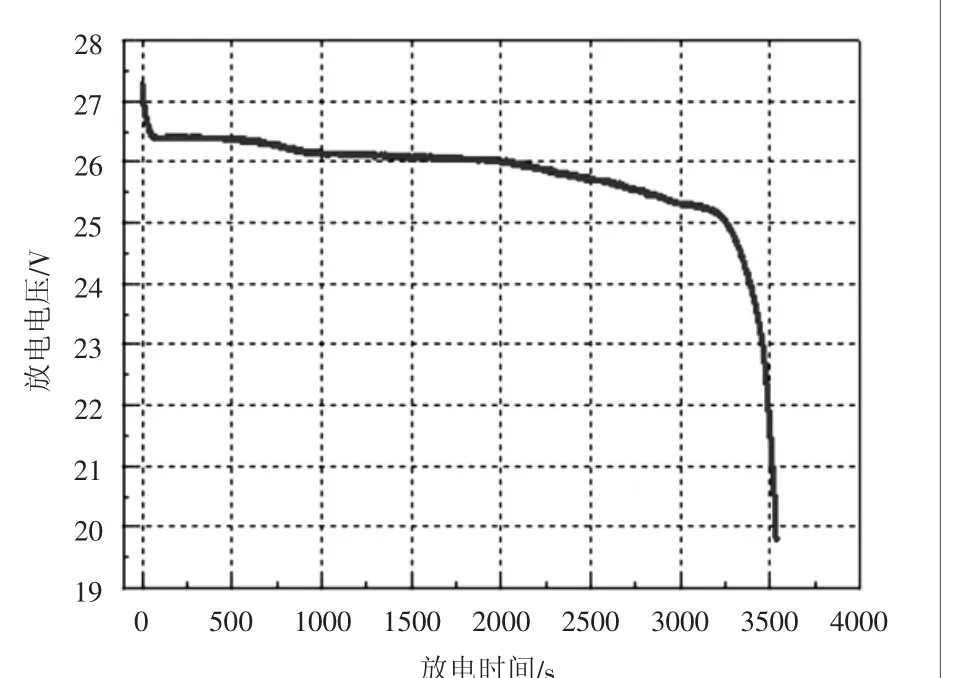

蓄电池组满电状态下,在常温20 A放电,放电3640 s时,电压值为20.19 V,满足常温容量放电指标要求。蓄电池组常温20 A放电时间-电压曲线如图4所示。

图4 蓄电池组常温20 A放电时间-电压曲线

1)25℃起动性能:500 A放电5 s,电压不低于15.0 V。

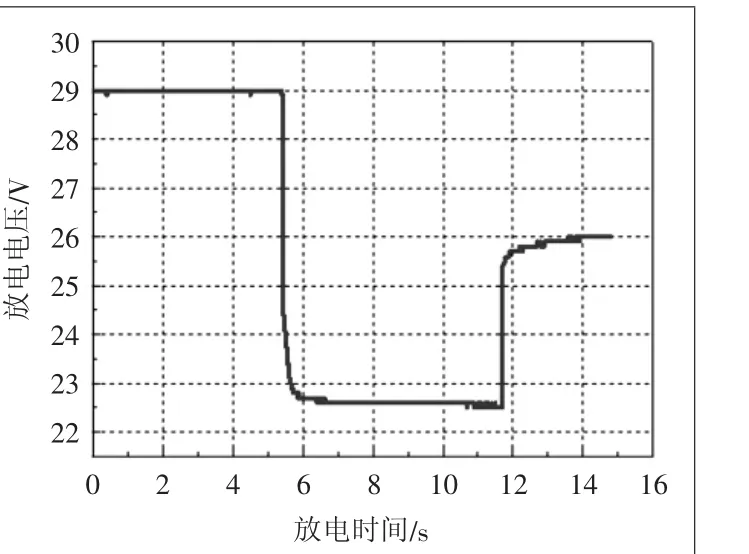

将满电状态蓄电池组常温下500 A放电6.26 s,蓄电池组电压为22.5 V,满足电压不低于15.0 V的要求。蓄电池组常温500 A放电时间-电压曲线如图5所示。

图5 蓄电池组常温500 A放电时间-电压曲线

2)-18 ℃起动性能:300 A放电10 s,电压不低于14.4 V。

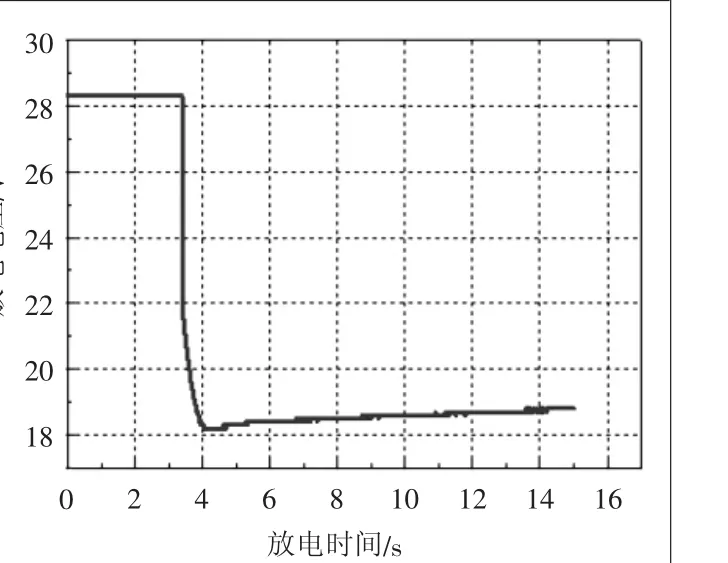

将满电状态下的蓄电池组以300 A放电11.6 s,蓄电池组电压为18.8 V,满足电压不低于14.4 V指标要求。蓄电池组-18 ℃下300 A放电时间-电压曲线如图6所示。

图6 蓄电池组-18 ℃下300 A放电时间-电压曲线

3)-30 ℃起动性能:150 A放电10 s,电压不低于14.4 V。

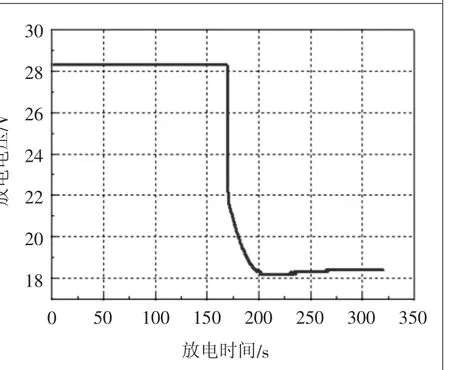

将满电状态下的蓄电池组以150 A放电317 s,蓄电池组电压为25.4 V,满足电压不低于14.4 V指标要求。蓄电池组-30 ℃下150 A放电时间-电压曲线如图7所示。

图7 蓄电池组-30 ℃下150 A放电时间-电压曲线

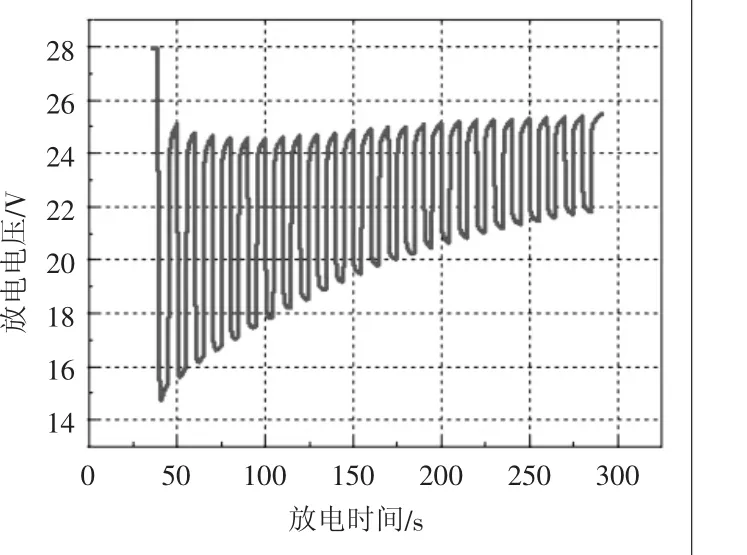

4)-40 ℃低温起动性能:充满电后,在-40 ℃环境下搁置24 h,取出后在常温(20~30 ℃)的车辆上进行实车起动试验,能成功起动车辆20次以上。将满电蓄电池组在-40 ℃环境中搁置30 h,取出后按180 A、间隔5 s进行连续25 次起动,末次蓄电池组电压为25.48 V,测试数据如图8所示。

图8 蓄电池组-40 ℃下180 A连续起动25次放电曲线

5)加热试验。

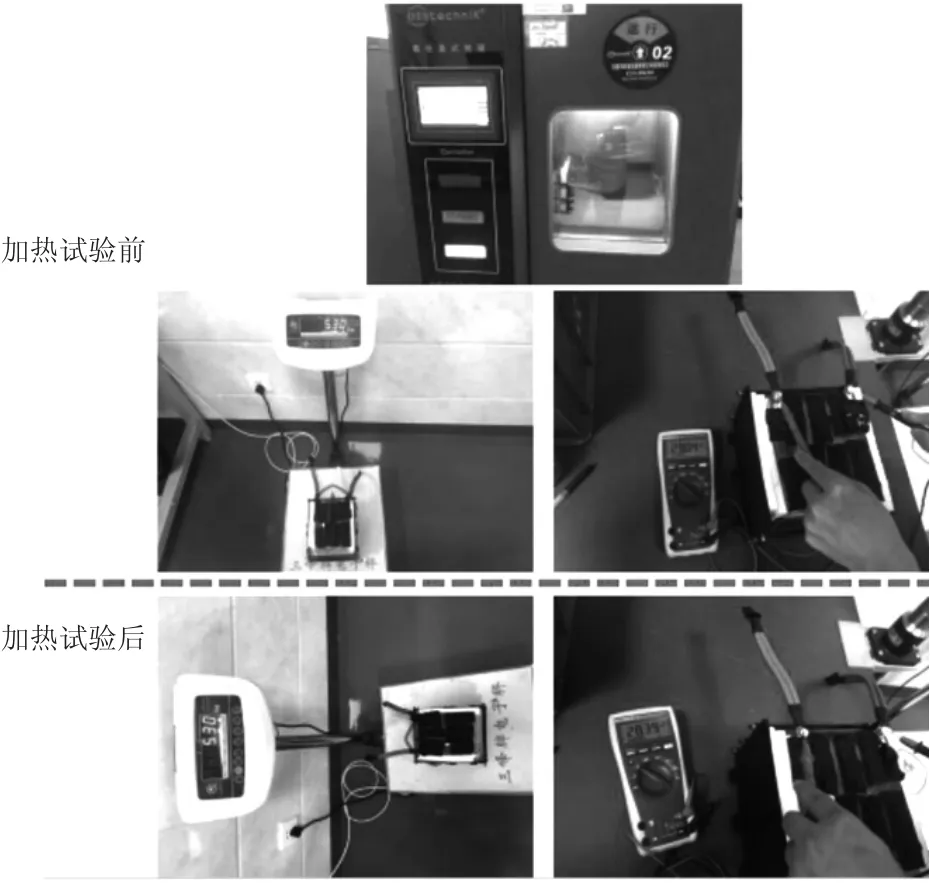

按QC/T 743-2006 标准第6部分进行加热试验,将电池模组置于60 ℃高温箱中,24 h前后电压和质量变化如图9所示。以20 A放电电流放电,放电至电压为19.78 V时,放电时间为0.982 h,放电容量为19.64 Ah。电池组置于60 ℃的高低温箱中,24 h放电曲线如图10所示。

图9 实测电池组置于60 ℃电压、质量变化对比图

图10 电池组置于60 ℃的高低温箱中24 h放电曲线图

5 结论

本文设计方案从电芯选型到电芯的筛选,最后到PACK结构串联设计,实现最大电压可输出29 V,起动电池整体方案集硬件层+软件层控制,具备过流、过放、短路等保护措施。其25 ℃起动性能、-18 ℃起动性能、-30 ℃起动性能、-40 ℃起动性能均满足指标要求,为实际生产提供参考。