混砂机水玻璃系统的改进

姚国涛

(晋能控股装备制造集团大同机电装备公司中央机厂,山西大同 037001)

0 引言

在铸造行业中,利用自硬砂制造砂型已成为当今时代的主流。自硬砂所需的材料有石英砂、水玻璃和固化剂。要求水玻璃和固化剂混入石英砂中,在较短时间内硬化达到所需的强度,满足造型起模转运的要求[1]。特别是在中大型铸造厂中,砂型的需求量相当大,这就需要提供砂型造型线,而给造型线提供原材料的就是混砂机[2]。在理想状态下,水玻璃、固化剂和石英砂按固定比例在混砂机中搅拌均匀,而在实际生产中受各种因素的制约无法达到理想状态。有3种常见的因素制约了生产进度:1)水玻璃、固化剂与石英砂混合时间协调不好造成头砂(就是没有混合水玻璃和固化剂的干砂)太多。在启动混砂机后,由于输送水玻璃和固化剂的管路中存在空气致使水玻璃和固化剂比石英砂延后到达混砂机,到达的时间越长,流出的干砂越多,浪费也就越严重。头砂的产生直接影响到产品质量和铸件成本。2)由于水玻璃(硅酸钠)是一种矿质黏合剂,在空气中极易与CO2反应(Na2Si3+CO2+H2O=H2SiO3↓+Na2CO3)[3],在混砂完成后,水玻璃残留在喷嘴上,时间一长,容易因凝固而造成喷嘴堵塞,用水难以清洗、洗净,需要有常水源自动启停清洗的装置,在每次使用完对其进行清洗。3)水玻璃、固化剂温度过低使混合后的模型硬化时间过长,造成生产周期延长,影响生产效率。由于水玻璃、固化剂受四季及昼夜温差的影响,硬化时间长短不一致,为达到一个相同的硬化起模时间,就需为水玻璃、固化剂加装可调温度系统。针对以上出现的几种情况,需要开发一种操作简便且易于实现的新型水玻璃、固化剂供应系统的新型混砂机。

1 水玻璃循环系统的组成及运行原理

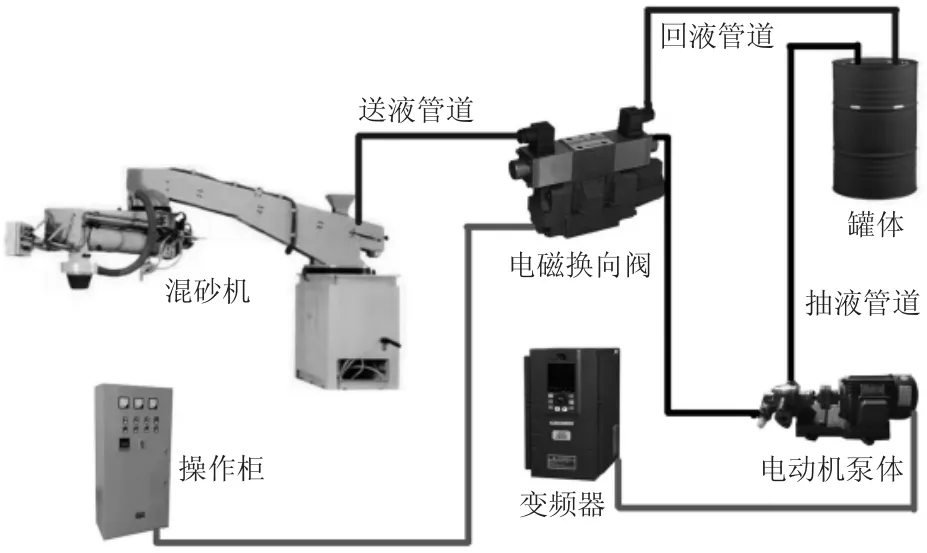

如图1所示,水玻璃循环系统由变频器、传送电动机、泵体、抽液管道、送液管道、回液管道、换向阀、罐体组成。其中变频器负责设定水玻璃的流量,变频器上的数字所对应的具体流量数值需要与实际测量值对应起来。电动机带动泵体向混砂机中提供水玻璃,换向阀用于切换水玻璃的流向,罐体用于储存水玻璃及固化剂。

图1 水玻璃循环系统示意图

造型开始前,提前开启循环系统,换向阀切换到回液管道,此时送液管道关闭。泵体将水玻璃由抽液管道抽出,流经泵体、换向阀、回液管道,流回罐体中。一段时间后,通过透明软管观察,管道中的水玻璃无空气混杂,此时可开启混砂机,同时切换换向阀,回液管道关闭。此时水玻璃由送液管道输送到混砂机。在电路控制中,混砂开关同时控制混砂和换向阀。混砂开始后,换向阀自动切换到送液管道。混砂结束后,换向阀自动切换到回液管道,在管道中循环水玻璃。造型结束时,关闭泵体循环系统。

2 水玻璃喷嘴及残砂自动清洗设计

2.1 装置的功能

水玻璃喷嘴及残砂自动清洗装置是一种自动控制的装置,通过机械部件和电气元件(PLC等)之间的紧密配合,达到自动清洗的效果。

2.2 装置的组成

水玻璃喷嘴自动清洗装置包括电气控制部分、可调压力泵及清洗部分。清洗部分包括储存清洗液(水)的罐体(罐体包含液位显示)及压缩气体管道。

2.3 工作原理

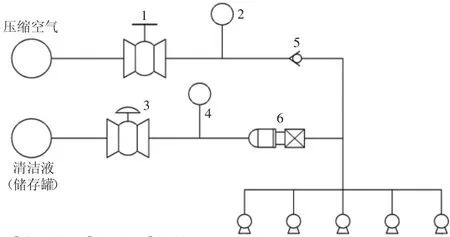

如图2所示,工作原理为:1)将准备好的清洗液(水)加入储存罐内,观察液位显示。2)设备管路接通压缩空气,由气动阀门控制。3)操作台控制面板上有清洗装置电路总开关,工作模式可选手动模式和自动模式。当选择自动工作模式时,可在控制面板编辑喷淋时间、喷淋循环次数、喷淋压力、压缩空气吹扫时间及压缩空气工作压力。选择手动模式时,喷淋压力及压缩空气可提前编辑设置,喷淋时间及压缩空气吹扫时间不受控制。4)在水玻璃喷嘴前及混砂悬臂管壁侧方加装三通阀门,阀门后喷淋头采用不锈钢材质,耐腐蚀且使用寿命长。三通阀门采用二进一出的运作方式,阀门的两个入口分别进压缩空气和水。当混砂工作结束后,混砂机停止运行。将控制面板上的清洗装置按钮选到自动模式,由控制面板上的PLC控制单元发出指令,控制水路的气动阀门打开,高压水泵开始工作,达到预置时间后,控制水路的气动阀门关闭,高压水泵停止工作,控制压缩空气的阀门打开,通过压缩空气对水玻璃喷嘴及混砂管壁进行清扫,如此往复直至达到预置次数,清洗结束,清洗后的清洗液及水玻璃石英砂残留则返回到废旧液体存储罐中,定期清理。5)选择手动模式需要人工实时操作,打开控制面板上的水清洁功能,打开控制水路的气动阀门及高压水泵,待废液出口流出干净的水为止,此时关闭水路打开压缩空气进行吹扫。6)自动模式和手动模式各有利弊。自动模式无需人工照看,可实现自动启停,但清洗效果不如手动模式。手动模式需要人工照看,通过观察清洗的效果来关闭清洗系统,清洗效果明显高于自动模式。

图2 清洗装置工作原理图

3 水玻璃、固化剂恒温控制系统

储存水玻璃与固化剂的罐体由2层组成,里面一层装有水玻璃,外面一层装有自来水。在外面罐壁上有料位报警器,当添加的水玻璃超过料位器控制的高度时,声光报警器报警。在使用过程中,当水玻璃低于料位器时,声光报警器报警,提醒操作人员添加水玻璃。在罐体装水的夹层中,装有加热棒及温度控制模块,通过传感装置将温度显示在操作台上。操作人员可以设定温度大小,温度范围为15~38 ℃,灵敏度为向下3 ℃,即设定温度为28 ℃,当温度低于25 ℃时加热棒工作,加热至28 ℃时加热棒停止工作。

4 水玻璃循环系统各项参数的校对

4.1 调整造型混砂机砂流量大小

通过气动阀门控制造型混砂机的砂流量,首先要调整砂流量的气动阀门以改变砂流量的大小,砂流量大小要合适。在从小到大逐步调节阀门的过程中发现,当砂流量设定为140 kg/min时,出砂平稳,没有砂子外溢或者断流现象。砂流量太大会造成两种后果:1)造成混砂机搅拌系统转速跟不上,致使型砂搅拌不均,影响铸模强度;2)使石英砂外溢,悬臂刀头阻力过大,对传动机构齿轮部位造成切齿,甚至损坏电动机。砂流量过小会产生两种后果:1)造型时间加长,影响工作效率。2)因为水玻璃自硬砂的可用时间一般为15 min左右,造型时间过长会使先放的型砂提前硬化,后放入的型砂强度不足,起模时强度过大会使铸模损坏,强度过小会造成塌箱。根据可用时间15 min,砂箱长宽高为1600 mm×800 mm×600 mm,型砂密度为2.3,除去模型所占空间,所用时间大约为5 min,完全满足造型条件。调整砂流量时,因为没有专门测试砂流量的工具,只能通过秒表台秤一点一点地控制调整,并将测试结果与气孔阀门的开度对应起来,形成一个完成的参数。

4.2 调整水玻璃和固化剂的流量

我们选用的是西门子厂家生产的流量变频装置,通过调整频率数值大小来调节水玻璃的流量,齿轮泵型号为CB-B6,由于水玻璃和固化剂的黏度及密度不同,需要通过手动测量的方式测量出变频器上的数字所对应流量的大小,并作好记录。

测量方式如下:准备1个台秤,2个量杯并称重,秒表计时器。首先将通有水玻璃的软管一头拔出,置于与混砂机同一高度,定好变频器数值,打开水玻璃控制开关,玻璃从管口流出时按下计时器,1 min后将管口移出量杯,测出此时量杯的质量。如此反复,直至测完所有的数值,流量大小与变频器上的数值对应起来,作好记录,为以后设置参数留存依据。

5 调整前后混砂机运行情况比对

1)对水玻璃、固化剂供应装置未做改动时,打开控制柜上的混砂按钮,几秒种后砂子从出砂口流出,发现流出的砂子为干砂,从透明水玻璃软管里看到水玻璃正从软管逐渐上升,大约过了20 s后,用手触及型砂,有湿润感,可以造型(水玻璃占石英砂比例为2.5%,固化剂占水玻璃比例为13%)[4]。一箱完成后,关闭混砂按钮,此时观察水玻璃液面逐渐回流,再进行下一箱操作时,又重复之前现象,出现很多干砂。混砂机在关闭开启中的过程,都有短暂的约20 s的干砂出现。干砂不能造型,会影响模型的强度。流出的干砂需要人工清理,增加了人力消耗。对水玻璃、固化剂供应装置改动后,反复进行以上操作,从出砂口流出的全是混好的型砂,不含一点干砂,很大程度上提高了造型质量,节约了成本,降低了工人的劳动强度。

2)水玻璃喷嘴及残砂自动清洗装置前后运行情况对比。装置安装之前,在每次运行结束后都要将水玻璃管路及混砂机悬臂衬板打开,将水玻璃软管逐一洗净晾干,用电动工具钢刷之类的工具对衬板上的残余水玻璃砂进行打磨清理,费时费力。安装之后,只需在操作面板按下操作按钮,即可在短时间内完成这些工作。

3)水玻璃、固化剂恒温控制系统安装前后对比。系统安装前,由于受四季及昼夜温差的影响,造型硬化时间长短不一,起模时间很难控制,极易造成塌箱及起不出模型。系统安装后,水玻璃、固化剂有一个恒定的工作温度,硬化时间在四季处在同一个时长,工作难度降低,效率得到很大的提高。

6 改进后的水玻璃系统部分技术参数

1)混砂能力达到20 t/h。2)3个罐体。分别为容积为1个1000 L的水玻璃罐、1个1000 L的快酯固化剂[5]罐体和1个慢酯固化剂[5]罐体。3)水玻璃、固化剂的加入量可无级连续调节,任意比例混合。4)水玻璃、固化剂罐体内设有高低液位显示装置,当液位过高或过低时,自动声光报警装置会报警。5)加装了水玻璃、固化剂喷嘴自动清洗功能。6)水玻璃、固化剂外设有溢流保护套桶,在溢流保护套桶内通过恒温加热元件对其进行水浴加热,使其控制在一个恒定温度。7)在水玻璃与固化剂罐体内设置有温度传感装置,并将温度显示在操作台上。8)固化剂与水玻璃的泵体全部使用进口泵,寿命更长。9)向混砂机液料灌中加料简易、方便。

7 结语

通过对现有混砂机设备在水玻璃、固化剂供给、清理及保温方面的改造,解决了混砂机因水玻璃、固化剂供应滞后产生干砂的问题,避免管路堵塞、水玻璃砂残留,统一了硬化时间,从而使机械设备的技术性能、总体功能及工作效率得到了质的飞跃。