飞机舱门工装柔性技术研究

王巍,乌琛,闫梦娜,于国栋,孔林

(沈阳航空航天大学航空宇航学院,沈阳 110136)

0 引言

在飞机装配过程中,将数以百计的不同尺寸、类型的零件进行组装和连接,并且要严格遵守装配过程中的尺寸准确性及协调性,最终达到飞机组装的目的。在装配过程中涉及数量多且尺寸各不相同的零件,每个零部件都要保证其精确性,对于安装的完整性及精确性都有着严格的要求,因此在飞机装配的过程中要消耗大量的人力、物力、财力。在科技迅速发展的当今社会,各国对于飞机制造业的科研力度都在加大。飞机制造业成为国家科技水平的重要部分,飞机装配技术也得到了大幅度的创新。柔性工装在世界各国成为一种新兴技术,代表着国家对于飞机装配效率与质量的科学比拼。我国飞机制造业起步晚,并且在柔性工装方面较发达国家来讲还存在一定的差距,无论是在理论还是技术都还存在着很大的进步空间。

在传统的飞机装配过程中,为保证安装过程的稳定性,大部分工装设计为刚性结构,并且一个飞机结构件的装配对应一个刚性型架,即为“一对一”[1]装配模式;在这种装配模式下周期长、成本高、占地面积大等弊端就显露了出来。随着飞机装配技术的逐步发展,工装结构逐渐从传统刚性单一形式转变为柔性可重构形式,即为“一对多”装配模式。柔性工装具有自动化、数字化、集成化的特点,对比于传统装配,柔性工装可以明显提高飞机装配的质量及工作效率。

1 飞机舱门结构特点及装配需求分析

1.1 飞机舱门结构及装配特点

在传统的刚性飞机舱门工装配中,设计周期长、开发成本高、可变动性差、应用单一,不同类型舱门的工装都需要配备其专有的工艺要求。在舱门制造过程中,需要使用装配型架对零件进行精确定位,以保证舱门与飞机舱门骨架之间的协调配合关系。现有的舱门装配型架采用包络一体式工作台面,而这种型架通常具有较大的体积及质量。因此,需要采用地脚处安装螺栓将其固定于水泥地面之上,而地基较厚,需要土建施工。此外,由于骨架零件和蒙皮零件在同一个型架上完成安装,其工作开敞性差,常需要大量的型架外补、钻补铆等作业,导致作业效率低;其次,由于飞机部件的设计会发生经常更改、调试等现象,而现有的一体式工作台面需整体进行返工,甚至有可能直接不能使用,这就极大地增加了飞机装配制造的经营成本。

民用飞机中舱门种类有很多,通过用途可分为:左登机门、右服务门、应急门、前货舱门和后货舱门[2]。飞机舱门特点与结构基本一致,以右服务门(如图1)为例,飞机舱门的主要组成部分为纵梁、横梁、短梁、蒙皮等,其中在最外围的2个纵梁和2个横梁组成舱门骨架的定位框。

图1 右服务门的组成

1.2 飞机舱门需求分析

根据舱门结构特点及舱门工装的装配工艺过程,需要柔性工装满足以下几点需求:1)能够在一套柔性工装下满足在不同类型下舱门的装配;2)能够实现不同舱门的纵梁、横梁以及短梁的装配定位与夹紧;3)能够满足不同舱门蒙皮曲率的柔性定位、与多套不同舱门的刚性骨架定位。

2 飞机舱门柔性工装设计分析流程

本文设计的柔性工装由控制系统、机械系统、支撑平台等构成。工装结构设计流程如图2所示。

图2 飞机舱门柔性工装设计分析流程图

2.1 舱门柔性工装控制系统

柔性工装是结合软件、硬件两大板块相辅相成[3],硬件功能是实现软件功能的基础,也是软件正常运转的载体和指令的具体执行部门。控制系统总体架构主控功能主要是软件部分来实现的,而安全保护、伺服驱动、运动与逻辑控制这些功能是通过硬件部分实现的。

控制系统主要是用于实现人机数据交互的界面,便于使用者对整个系统发布相关指令及操作步骤,根据指令进行相关计算后,得到相关参数的配置及求解正逆运动学。运动与逻辑控制系统主要用于接收柔性工装中各个轴、吸盘等运动结构的位置、速度等数据信息,以及转换伺服驱动系统与上位机互相发送的信号。伺服驱动系统的主要作用在于控制负责执行运动机构的伺服电动机,为各个轴运动到指定位置提供动力。

2.2 舱门柔性工装机械系统

该工装的机械系统可分为以柔性定位为主的蒙皮定位工装和以刚性定位为主的骨架定位工装。在飞机舱门柔性工装中蒙皮定位工装只需要一套,来实现不同舱门的蒙皮外形定位;对于骨架定位工装需要设计不同的舱门骨架工装,用于定位每一套不同的骨架。蒙皮定位工装与骨架定位工装之间采用可移动式独立化设计,对接需要零点定位器进行定位连接,来确保完成舱门蒙皮与骨架工装的精确对接及后续铆接、制孔等操作。

2.2.1 蒙皮定位工装

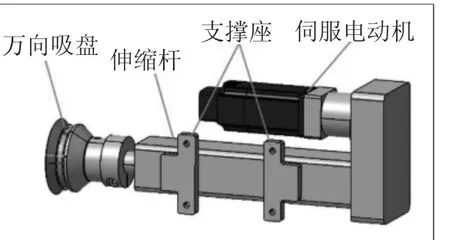

在蒙皮与骨架对接后进行铆接、制孔时,要保证零部件的加工精度与质量,不仅要确保定位的精准,还要确保铆接过程中的稳定性,防止结构发生振动从而产生零件的偏差,影响飞机舱门产品质量。因此具有可靠性、稳定性的定位组件对于柔性工装十分重要。在柔性装配过程中,基于舱门数模的控制方式,可以根据不同舱门蒙皮的曲率和大小,通过软件部分分析计算,电脑操控伺服电动机进而改变每个吸盘的位置,确保蒙皮与吸盘之间能够更好地接触吸附,从而实现舱门蒙皮的定位。真空吸盘定位主要包括万向吸盘、伸缩杆、支撑座、伺服电动机等部件,其结构外形如图3所示。

图3 真空吸盘示意图

真空阀在工作时,吸盘腔体的吸附力和抽空时间的关系如下[4]:

式中:P为吸盘的吸附力或绝对真空度;t为时间变量,指抽气持续时间;K3为真空发生器的极限真空度值;K1、K2为真空发生器、容器体积、环境压力等相关的常数。

由式(1)可知,腔内吸附力和抽空时间呈指数型函数关系。真空气阀启动后,真空吸盘内部压力开始逐渐下降,当内部真空度提高后,内部压力以式(1)中指数曲线衰减,逐渐变慢,同时无限逼近真空发生器的最大真空度值。当抽气持续一段时间后,真空吸盘内部真空度趋于稳定,在此基础上,可以对正常压强下室外作业真空吸盘所需的真空度进行计算,经验公式如下:

式中:w为真空吸盘所要挂载的重力,N;t为安全指数,其中水平吸附时t>4,垂直吸附时t>8;R为吸盘有效直径,mm;n为吸盘个数。

(一)积极建立科技馆辅导员行业的职称体系,实施奖罚制度和绩效管理。建议由中国科协、中国科技馆牵头,建立科技馆行业自有的科学、完善的职称评定体系,设置全国统一的职称体系,并得到国家的认可。现在,很多员工都非常重视职称评定,把职称作为自己的职业方向,但是苦于职称的评定晋升没有一个较为通畅的渠道。如果可以建立科技馆自有职称体系,与本职工作紧密相连,科技馆从业者职称晋升机会增多,可以增强员工的职业归属感,吸引更多的优秀人才投入到科技馆事业中来,激发工作的积极性。

已知飞机舱门蒙皮质量范围约为5.0~8.5 kg,根据计算在保证不破坏蒙皮外形结构的情况下,并且在保证满足蒙皮在吸附过程中不发生脱落,形成支撑;因此将吸盘定位工装最多设计为15个,真空吸盘其圆盘直径为104 mm,满足固定条件下的最小真空度为2889 Pa。

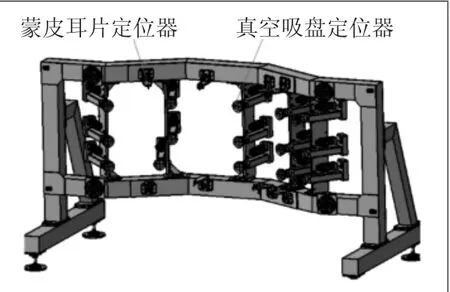

蒙皮定位工装采用侧卧式结构,在安装过程中根据蒙皮外形尺寸通过耳片定位器进行初定位;再通过电脑处理三维模型形成舱门的理论外形数据,控制系统对各个伸缩杆下达命令,保证舱门蒙皮与吸盘的精确贴合,实现稳定可靠的吸附,以便后续装配工作正常进行。蒙皮定位工装结构如图4所示。

图4 蒙皮定位工装

2.2.2 骨架定位工装

骨架定位工装依照参考传统工装定位方式,总体采用旋转式可移动骨架,分为移动组件和骨架组件两部分。对飞机舱门的定位框及短梁等骨架结构的主要定位与夹紧位置详细分析并设计定位工装,但骨架定位工装采用独立式设计,每一种类型的舱门采用一种单独的定位系统。对于对接后的蒙皮定位件采用可拆卸式结构设计。限于篇幅,本文只对某机左服务门骨架装配工装进行设计,其他舱门结构及特点基本一致,不做过多分析设计。

在飞机舱门装配中,为保证框结构与蒙皮结构平面保持垂直,并且根据上下横梁腹板面与产品K孔特点,将上、下横梁以轴定位与基准面定位两种相配合定位形式设计边框定位器与压紧器,再利用上下横梁腹板面为基准定位剩余纵梁与其他短梁;定位纵梁时同样利用产品K孔,设计为螺旋压紧器的定位方式,即可以定位纵梁基本位置,也可以通过螺旋深度来改变纵梁与蒙皮的垂直度。定位框及横纵梁定位完成后,剩余短梁定位基本采用产品定位,完成骨架装配。骨架装配中定位器如图5所示。

图5 骨架定位工装定位系统

2.3 飞机舱门柔性装配过程

图6 舱门铆接制孔状态

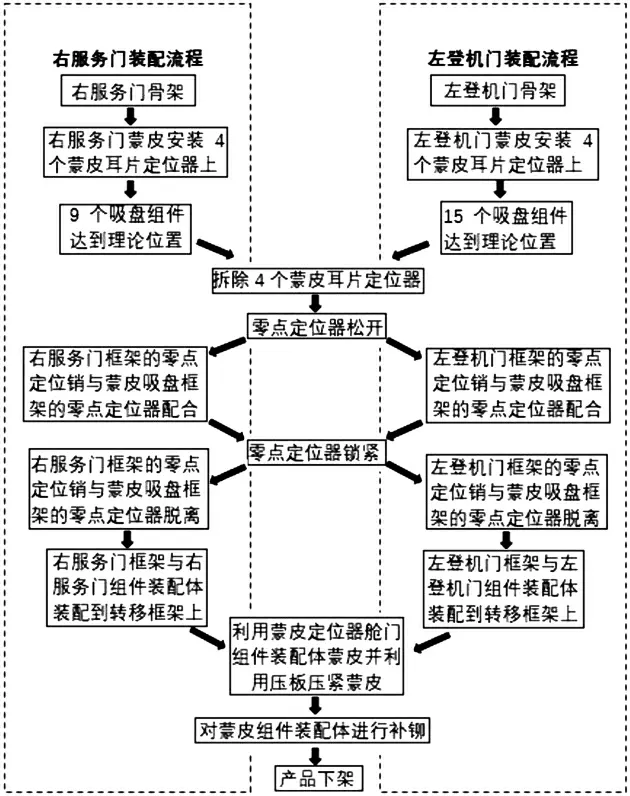

结合传统飞机舱门装配工艺与柔性工装特点[5],设计右服务门与左登机门装配工艺流程,如图7所示。

图7 飞机舱门装配流程

由飞机装配流程可知,在柔性工装装配中,不同舱门的蒙皮可根据不同数量的吸盘对蒙皮进行柔性定位;并且舱门柔性工装可根据舱门蒙皮曲率的不同,去调节吸盘的旋转角度及位移来实现蒙皮定位,并与不同骨架装配相配合,满足柔性工装“一对多”的特性,在对蒙皮进行铆接时吸盘的吸附力与零点定位器可增强产品的牢靠性,提高产品质量。

3 舱门工装框架静力分析

飞机舱门柔性工装设计时,考虑工装工作过程中零部件受力分析状况。在工装自装配过程中,分析型架在自身重力、定位与夹紧模块、伺服电动机等载荷作用下的强度与刚度分析。需要对舱门装配过程中产品与定位器的动态模块强度与刚度进行受力分析。

3.1 构建有限元模型与基本载荷确定

传统的工装框架主要由横梁、底梁、立柱、支撑等结构构成,横梁和底梁初步结构设计为100 mm×100 mm×8 mm的空心结构,支柱和斜支撑尺寸为100 mm×100 mm×6 mm。材料使用方钢,弹性模量为200 GPa,泊松比为0.25~0.33,材料密度为7.9×103kg/m3。虽然定位夹紧机构及飞机舱门产品质量已知,但是在装配过程中各个机构中连接元件及装配工具的作用力也在框架上。考虑静态分析简化问题,装配工具与连接元件的质量可忽略不计,对分析结果影响不大。飞机舱门柔性工装采用型钢材料,考虑工装本身质量约为200 kg,舱门骨架与骨架工装质量约为450 kg,将骨架与骨架工装载荷加载到4个零点定位销上,15个伺服电动机总质量约为75 kg,将伺服电动机载荷以均布的形式加载到框架上。由于工装与产品通过底座与地面接触固定,所以可认为产品的质量分别均匀地加载在4个底座上。

3.2 舱门工装框架结果分析

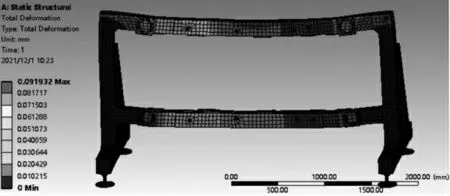

该工装只考虑极限状态下的应力、应变情况,即当骨架工装与蒙皮对接时状态,结果如图8、图9所示。

图8 舱门工装框架应变云图

图9 舱门工装框架应力云图

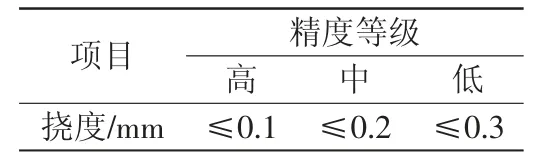

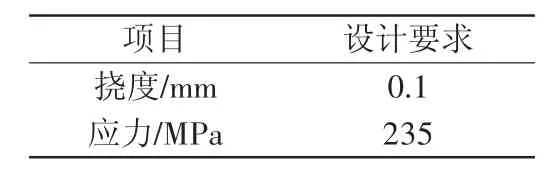

通过初步分析数据可知,型架两端固定的最大变形在横梁的中央。矩形冷弯空心型钢在受载情况下变形最小,故选用该型号钢作为工装型架材料。采用ANSYS静应力分析,对矩形空心型钢分析最大应力云图、最大应变云图如图8、图9 所示。由分析可知最大应力为14.706 MPa,最大应变为0.0919 mm。根据工装设计要求,刚度和挠度的规定如表1、表2所示。

表1 刚度要求

表2 挠度要求

在舱门装配过程中,对骨架定位工装最大应力小于235 MPa,满足应力要求,最大应变小于0.1[6],且满足工装精度的最高要求,该工装框架满足结构承载力设计要求,对于框架整体结构无需进行改变,故该工装整体尺寸为3200 mm×1510 mm×1785 mm。

4 结语

在国家的扶持下我国航空制造企业得到快速发展,飞机装配技术朝着智能化、数字化方向迈进,这就要求在飞机装配过程中能够实现全面自动化、柔性化装配。在飞机舱门柔性工装下,解决了新型先进飞机舱门工装研制周期长的问题,可为其他飞机产品装配的柔性化提供参考。该工装节约场地面积,降低劳动强度,减少工装制造成本,使多型飞机舱门装配周期缩短,工装定位与夹紧器互换性改善了企业工装维修困难的难题。该柔性工装能够推动飞机其他零部件装配实现柔性化技术应用,促使我国飞机装配技术实现柔性化、智能化。