中小河涌淤泥稳定化及制砖利用技术实验研究

杨健,洪钦敏,岳宇,潘池海,董永刚,陈帅,林健汉

(广东省水电二局股份有限公司,广州 510000)

近年来,我国水环境治理得到高度重视,各地的治水行动也相继大规模开展起来。河湖淤泥的治理是水环境治理中不可缺失的一环。因为径流量相对较小,受人类社会活动影响较大,中小河涌淤泥往往具有污染程度较重、颗粒较细、有机质含量较高及含水率较高等特点。从广州市增城区东江北干流33 条支流淤泥取样分析来看,其氮、磷污染较为严重,颗粒组成以粉粒为主,有机质含量为9.9%—19%,含水率为70.4%—84.7%。中小河涌疏浚淤泥往往裹挟着大量生活垃圾和建筑垃圾,成分中有机物组分多且含量高,严重影响了淤泥建材化应用效果。因此,许多实验研究得不到理想的结果。

2004 年,国家发展和改革委员会等四部委发布的《关于印发进一步做好禁止使用实心黏土砖工作的意见的通知》要求禁止使用黏土砖,因为每生产1 亿块红砖就要挖地毁田100 亩,并要求到2010 年年底,所有城市城区禁止使用实心黏土砖。用淤泥代替黏土制砖,可以有效减少资源、能源的消耗,符合我国可持续发展的方针政策[1]。各地也先后开展了采用淤泥制砖的相关研究[2,3]。从矿物成分的相关研究来看,河道淤泥是生产烧结砖的较好的黏土类原料之一[4]。淤泥除杂、陈化和固化剂掺配是以淤泥制砖过程中较为关键的环节[5]。

基于河湖疏浚淤泥的特性,河湖淤泥的建材化利用应该先将淤泥进行稳定化处理处置。综合目前关于河湖淤泥的稳定化概念,比较一致的意见是:和原淤泥相比,产生的淤泥固化土的抗压强度有所提升、土中的重金属浓度降低、土中所含的有机质成分比例下降等。对于本研究而言,在烧砖的工艺过程中,淤泥固化土要在1000℃高温下煅烧,上述稳定化指标是不难实现的。

1 使用河湖淤泥烧砖技术研究的工艺设计

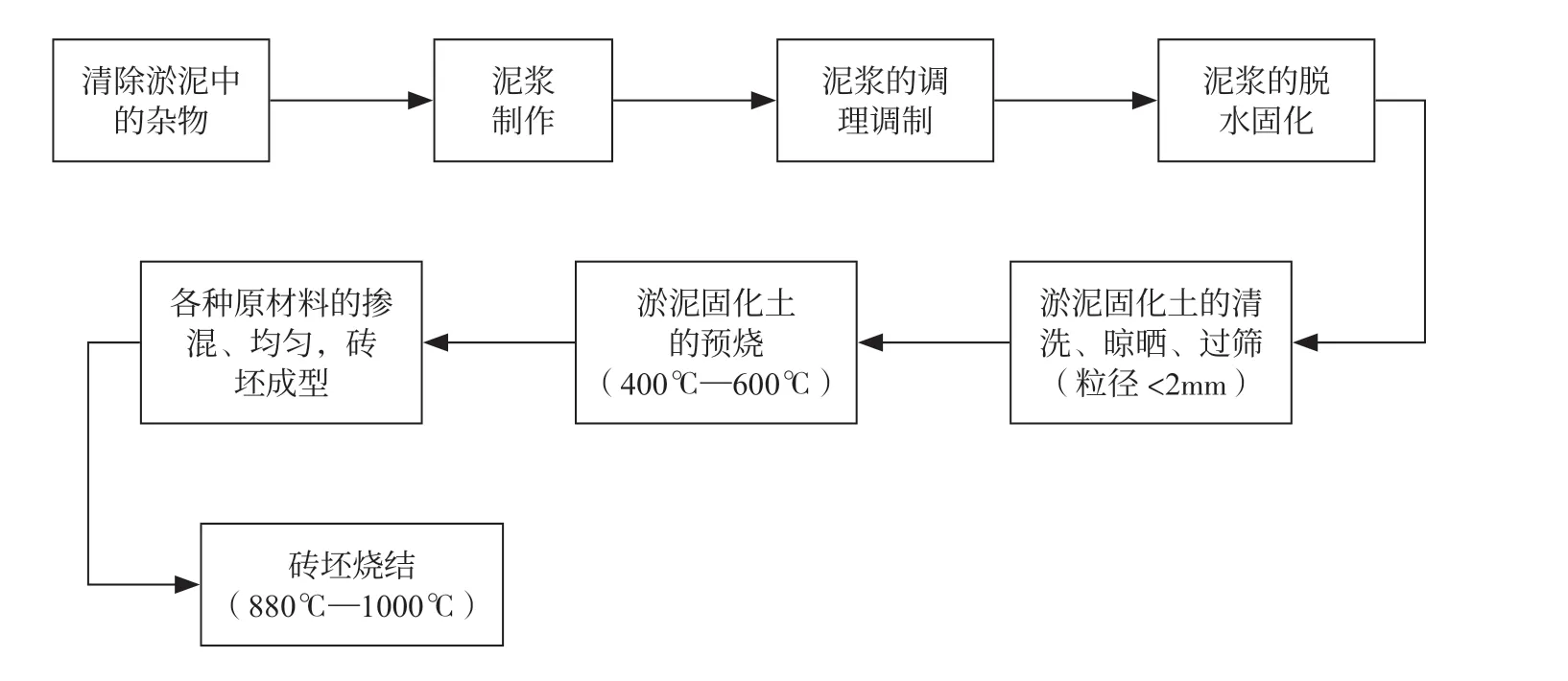

工艺流程:(1)对疏浚出的淤泥中的杂物进行清理,因为河湖淤泥中大多含有生活垃圾、树枝、石头、建筑垃圾等,必须用格栅将其清除;(2)将清除杂物后的淤泥制作成含水率95%左右的淤泥泥浆;(3)将淤泥泥浆引入泥浆池,按先加调理剂后加调质剂的顺序进行调理调质处理;(4)快速将调理调质后的泥浆引入隔膜板框压滤机上进行脱水与固化,将其压榨成含水率为40%的淤泥固化土;(5)将此淤泥固化土简单清洗、晾晒、过筛,然后置于砖窑内进行预烧;(6)将预烧过的淤泥固化土和粉煤灰、石膏、石灰、煤矸石、红色高岭土等按比例混匀后制作成砖坯;(7)将砖坯置于砖窑中,在880℃—1000℃下烧制成成品砖。使用河湖淤泥烧结砖的工艺流程见下图。

2 用于烧砖的淤泥固化土的制作

2.1 实验用淤泥

本实验研究用淤泥为广州市增城区大滨海涌的疏浚淤泥。

2.2 实验设备

格栅、泥浆池、隔膜板框压滤机、2mm 筛、砖窑。

2.3 淤泥固化土的制作

淤泥固化土的制作步骤如下:

(1)将疏浚淤泥清理树枝、石块、生活垃圾后制作成泥浆。

(2)先使用河湖淤泥脱水调理剂对淤泥泥浆进行调理处理,再使用河湖淤泥固化调质剂对淤泥泥浆进行调质处理,然后在隔膜板框压滤机上对调理、调质后的泥浆进行脱水与固化,得到含水率为40%左右的淤泥固化土。

工艺流程图

(3)淤泥固化土的清洗与取用:清洗淤泥固化土,除去自淤泥固化土中浸出的悬浮杂质,室温下晾晒72h,捣碎后用2mm 筛进行过筛;实验时取用2mm 以下的河湖淤泥固化土。

(4)淤泥固化土的预烧:将由步骤(2)处理得到的淤泥固化土送至砖窑内,于400℃—600℃下进行预烧,烧至残留水分在7%以下时停止。

3 高掺淤泥固化土烧结砖

3.1 实验材料与方法

3.1.1 实验材料

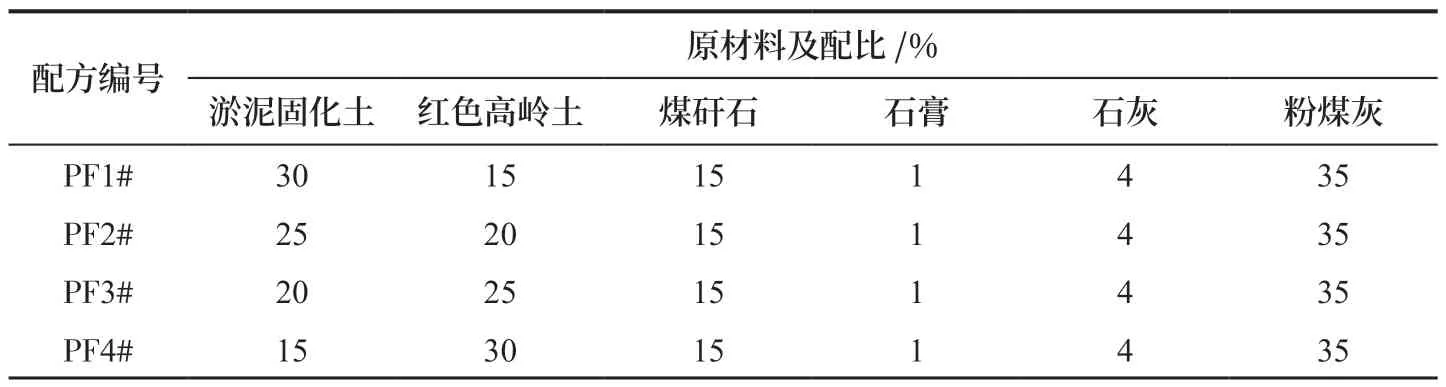

实验材料为经上述稳定化处理、清洗、晾晒、过筛、预烧过的河湖淤泥固化土,粉煤灰,石膏,石灰,煤矸石,红色高岭土。原材料及配比见表1。

表1 原材料配比

3.1.2 实验设备

搅拌机、送料机、砖坯真空挤出机、砖窑。

3.2 实验方法

(1)称量各原材料,加入搅拌机中混合均匀。

(2)将搅拌好的混合料通过输送机送入真空挤出机挤出成型,得到砖坯。

(3)将砖坯进行自然干燥,使砖坯水分降低至9.5%—10.0%。

(4)将砖坯放入轮窑烧结,在轮窑中砖坯经烧制4h 后升温到400℃—600℃,再恒温烧制2h 升温至880℃—1000℃,然后在自然冷却至常温,得到淤泥烧结砖成品。

4 结果与讨论

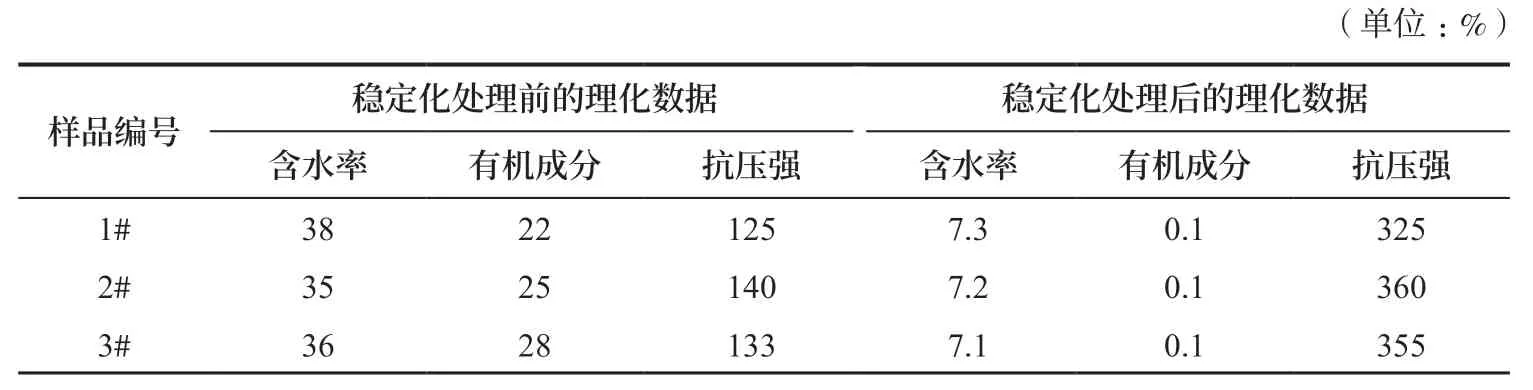

由表2 数据可知,淤泥固化土经过稳定化处理后理化性能有了重大改变,有机成分含量几乎为0。这是因为在400℃—600℃高温下,淤泥固化土中所含的有机成分,无论是微生物还是有机质类的有机成分,都会被分解碳化。“有机成分含量几乎为0”对于使用淤泥固化土掺混烧砖是特别重要的一个条件,也是必要的步骤。在有机成分急剧减少至几乎不存在的情况下,含水率下降到7%左右时,淤泥固化土抗压强度会大幅提升。

表2 河湖淤泥经稳定化处理前后的理化数据变化

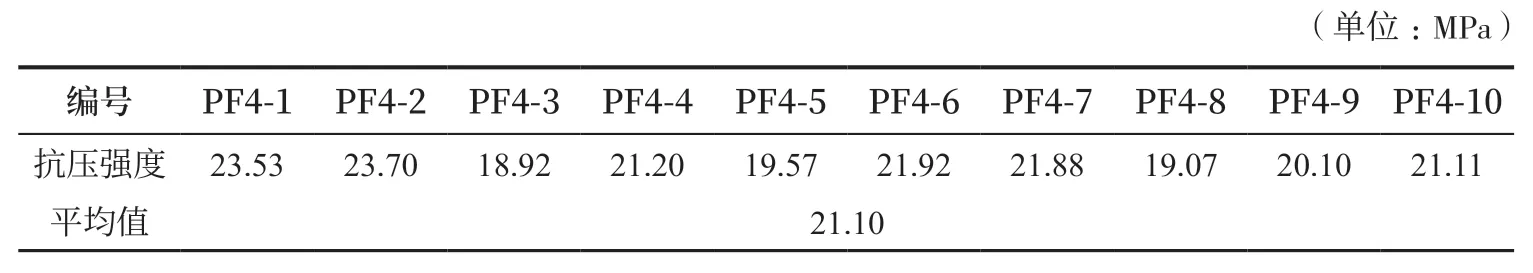

表3 PF4#组(淤泥固化土掺量15%)烧结砖抗压强度

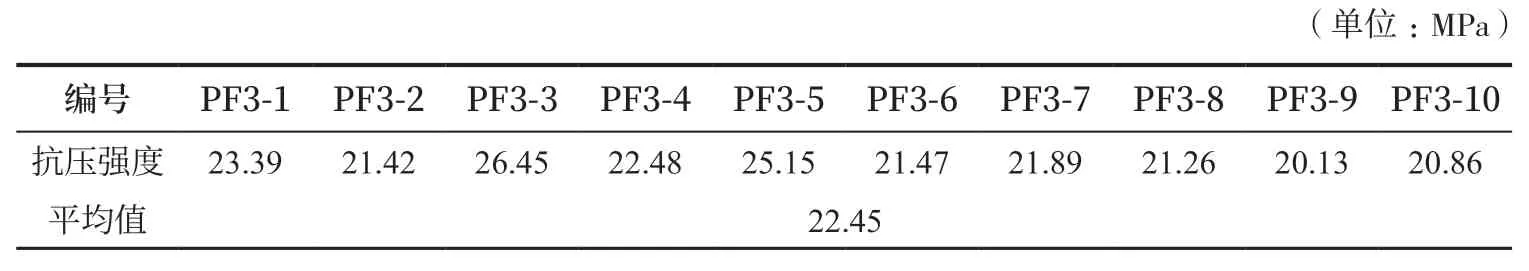

表4 PF3#组(淤泥固化土掺量20%)烧结砖抗压强度

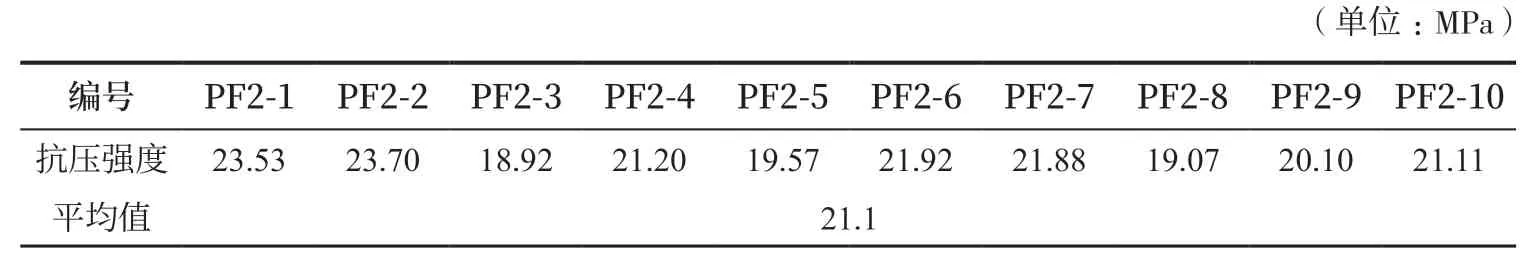

表5 PF2#组(淤泥固化土掺量25%)烧结砖抗压强度

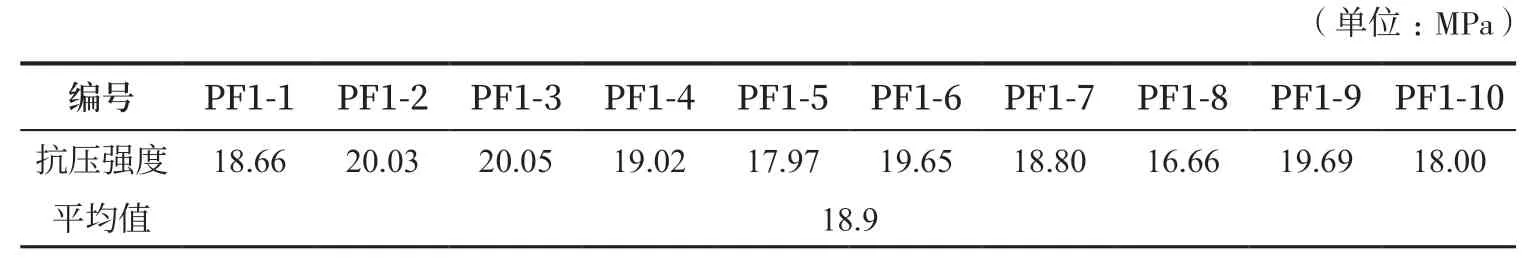

表6 PF1#组(淤泥固化土掺量30%)烧结砖抗压强度

很多人此前对于掺混淤泥固化土烧砖持怀疑态度,因为河湖淤泥的成分复杂,含有大量有机质,用于烧砖的成功范例较少。如果在烧制成品砖之前没有将有机质成分有效去除,成品砖的抗压强度就很难达到国家和行业标准的要求。但从表3—6 的数据不难看出,采用对固化土预处理的方式,并结合预烧工艺,可解决高有机质固化土用于制砖的难题。通过这些数据可知本实验研究的掺混河湖淤泥烧砖的方法是可行的。

5 结语

(1)河湖淤泥掺混烧砖应用需要先将其稳定化,而河湖淤泥掺混烧砖的稳定化主要是削减其有机成分的含量,因为在砖的烧结过程中,有机成分的碳化会留下微孔隙,从而严重影响成品砖的强度,使其达不到相应标准要求。

(2)在河湖淤泥掺混烧砖之前,将淤泥置于400℃—600℃高温下预烧以除去淤泥中绝大部分有机成分是淤泥稳定化的有效方法。在去除有机质的同时能够增加成品砖的密实度,提高成品砖的抗压抗折强度,该方法明显优于其他稳定淤泥的物理化学方法。

(3)经过稳定化处置后的河湖淤泥固化土的掺混量可以达到30%,这说明经过预烧稳定化处置后的河湖淤泥固化土在用于烧结砖方面的物理性能已经很接近红色高岭土了。

(4)本实验研究成果为河湖淤泥的建材化应用提供了很有价值的实验数据,同时也为河湖淤泥处理处置后的资源化利用找到了一条可行的途径。