某公司钴精炼工艺技术改进

钟清慎 贺秀珍

(1.金川集团铜业有限公司, 甘肃 金昌 737100; 2.镍钴资源综合利用国家重点实验室, 甘肃 金昌 737100)

0 前言

钴具有优良的物理性能和化学性能,是制造高强度合金、高温合金、硬质合金、磁性材料、颜料和催化剂等的重要原材料[1]。近年来,在“双碳”目标牵引和驱动下,随着电子信息产业和新能源产业的快速发展,电池行业成为全球最大的钴消费领域,用于制备钴酸锂和镍钴锰酸锂正极材料的钴消费量快速增长,尤其高品质的金属钴、锂离子电池用四氧化三钴或碳酸钴、制备三元正极材料的钴盐(硫酸钴、氯化钴或硝酸钴等)等钴精炼产品的消费量更是大增[2-3]。这些金属单质钴或钴化合物对杂质元素(钙、镁、铜、铁、锌、铅、镉、铬、硫、砷等)含量均有严格的要求。

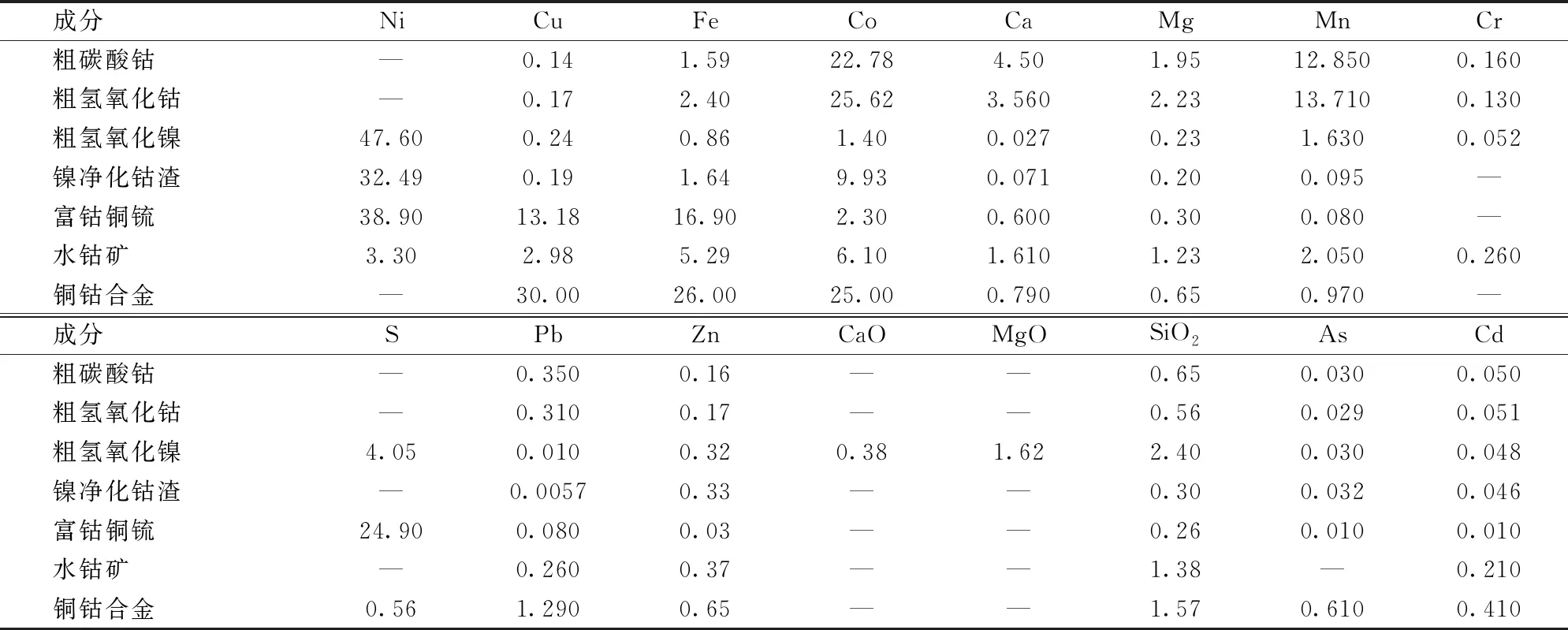

钴很少形成独立矿床,均伴生于其他矿床中,如铜钴矿床、含钴的硫化铜镍矿床、镍钴红土矿和含钴多金属矿,一般均需要通过选矿、火法冶金工艺或湿法冶金工艺进行富集,才能得到钴精炼的原料。钴精炼的原料主要有:铜钴矿及铜钴矿熔炼得到的钴铜合金(俗称“白合金”)、粗碳酸钴、粗氢氧化钴;含钴铜镍精矿冶炼得到的镍电解净化钴渣(粗氢氧化镍钴渣)、富钴铜锍;红土镍矿浸出沉淀得到的粗氢氧化镍、粗硫化镍;水钴矿;砷钴矿;钴土矿;含钴硫铁矿;海底锰结核冶炼得到的粗氢氧化镍、粗硫化镍等[4-5]。典型的主要钴精炼原料化学成分见表1。由表1可知,这些钴精炼原料杂质含量均较高。可供钴精炼的钴矿产资源日益贫化和复杂,钴精炼企业面临钴原料竞争、下游产业对钴精炼产品质量要求苛刻和钴精炼技术经济指标提升等系列严峻挑战。本文概述了某公司的典型钴精炼工艺,分析了各工艺存在的问题,并提出了相关的解决方法。

表1 典型钴原料化学成分 %

1 典型的钴精炼工艺

20世纪80年代以来,世界钴精炼技术取得较大的进展[6-10],主要体现在:溶剂萃取技术在钴湿法冶金中普遍应用;加压浸出处理红土镍矿的工艺迅速发展;氯化体系不溶阳极电积钴工艺的应用;钴精炼- 钴新能源电池前躯体材料一体化制备技术的开发与应用等。某公司采用的典型钴精炼工艺包括复杂钴盐或粗氢氧化钴生产高品质氯化钴工艺(下文简称“工艺1”)、 镍净化钴渣生产高品质硝酸钴工艺(下文简称“工艺2”)、氯化钴溶液生产电积钴工艺(下文简称“工艺3”),其流程如图1~3所示。

尽管钴精炼技术经过多年的研发有所改进和优化,但是随着资源贫化,钴原料成分变得日益复杂,市场竞争日益激烈,上述的钴精炼工艺仍然存在一系列技术难题[11-15]。例如,钴浸出液的液固分离效果差及硫酸钙结晶,钴溶解渣的钴浸出率低,铁渣含钴量高,萃取氯化钴溶液产品质量波动,氯化钴转型硝酸钴工艺流程长、钴直收率低,电积钴杂质含量高等。这些问题均影响钴精炼产品质量和工艺技术经济指标的提升。

2 钴精炼过程主要技术改进

2.1 钴浸出液的液固分离效果差及硫酸钙结晶沉淀问题与技术改进

工艺1(图1)存在一个比较棘手的难题:钴浸出液的液固分离效果差及硫酸钙结晶沉淀。该难题制约钴精炼生产运行稳定性和技术经济指标的提升。

2.1.1 液固分离难题及其解决方法

工艺1使用浓密机进行简单的液固分离,液固分离效果普遍不好,主要不利影响表现在:1)后续Lix984萃取除铜工序有机相分相困难,导致萃取除铜工序无法正常运转;2)铁渣含钴量较高;3)后续P204萃取除杂工序的钴料液中铜含量高达0.5~2.5 g/L,导致P204萃取除铜深度不足,最终氯化钴溶液含铜量超标;4)除铁后液管道乃至P204萃取箱均容易发生硫酸钙结晶沉降堵塞问题,影响生产正常运行。

溶解液过滤困难主要是因为溶液中含有大量的硅溶胶胶体。传统除硅方法是往溶液中加入适量明胶或絮凝剂后进行过滤,但此方法引入大量絮凝剂,不仅增加处理成本,而且对后续萃取工序影响很大,甚至导致萃取工序无法正常运行。

具体措施为:通过控制加入的氧化剂氯酸钠或还原剂亚硫酸钠的量来控制溶解液中Fe3+与Si的摩尔比为1∶(2~3),然后用浓度10%的碳酸钠溶液将钴溶解液pH值调节至3.0,使带正电的Fe(OH)3胶体与带负电的硅胶胶体相互作用聚沉,从而提高溶液的过滤性能。

粗钴盐浸出液经预除铁、除硅处理后,硅含量可由1.5~3 g/L降至0.2 g/L以下,钴浸出液过滤性能大幅改善,每吨钴的铁渣产出量降至1.1 t,铁渣含钴量由0.7%降至0.4%以下;钴精炼系统Lix984除铜工序可正常运行,P204料液的含铜量由0.5~2.5 g/L降至0.1 g/L以下,Ca2+浓度降低约50%,再经过精密过滤,可保持P204、P507萃取体系稳定运行,提高P204萃取除杂能力,从源头上解决氯化钴中Cu2+、Ca2+波动问题,提高氯化钴溶液的产品质量。

2.1.2 硫酸钙结晶沉淀问题及其解决方法

钴原料成分复杂,钴品位低,杂质含量高,其中钙含量高达1.5%~2%。除铁、萃取过程中,溶液中的硫酸钙结晶严重,在溶液输送管道、阀门、输送泵、溶液储罐、萃取箱等处结晶沉淀,堵塞溶液的输送和流动,导致无法正常生产。解决溶液中硫酸钙结晶问题的方法如下:

1)对钴原料进行分析检测,然后调整各类钙含量不同的钴原料的投入比例,尽可能缓解结晶对生产的影响。

2)使用浓密机进行一次、二次沉降,增加四级澄清池以延长溶液澄清时间,澄清池设置隔室和溢流口,使溶液在澄清池内呈S形流动。浓密机上清溢液从澄清池一侧返入,经过四级自然沉降及降温后,由泵从另一侧返至除铁工序。仅对浓密机底流浆料进行压滤,由于延长了溶解液澄清时间,溶液在进行浓密机二次沉降、澄清池自然澄清的过程中,温度可降低约20 ℃。随着温度的降低,溶液中的结晶物逐渐析出,增强了溶液透明度,减少压滤量,可解决除铁、萃取过程中溶液结晶严重的问题,使返回除铁工序的溶解液保持洁净,钙盐结晶物全部在过滤工序被分离。

3)对易结晶堵塞的重点管道铺设备用管道,当出现溶液流动不畅时,及时清理管道内结晶。

4)在P204萃取工序加设新有机相(即未加入NaOH溶液皂化过的25%P204+75%磺化煤油有机相溶液)管道,通过往萃取箱内加入新有机相,降低萃取第8~10级pH值,提高有机相对钙的萃取能力以减少萃取水相的含钙量,从而缓解萃取箱内的结晶。同时根据萃取工序生产情况定期清理箱内的结晶,减少结晶问题对萃取工序的影响。

2.2 钴溶解渣钴浸出率低的问题及其解决方法

工艺1和工艺2存在钴溶解渣含钴量高的问题。由于各类钴原料如粗碳酸钴、粗氢氧化钴原料中杂质成分日益复杂,含有大量如氧化钴、硫化钴或钴合金等物质,溶解较为困难,所需溶解时间长,溶解不彻底,钴浸出率低,且溶解液过滤困难,浸出渣夹带溶液严重,含钴量较高,有时达7%~8%。

针对上述问题,采用二次常压浸出溶解或高压釜浸出溶解的方法。其工艺过程控制参数为:终点pH值根据渣中的钴品位调整,起始硫酸浓度控制在1~2.5;浸出液固比为(3~5)∶1;常压浸出时间为8~12 h,高压釜浸出时间为3~5 h;常压浸出溶解温度为80~90 ℃;高压釜浸出溶解温度为140~150 ℃。

二次浸出后,溶解渣洗涤后含钴量为0.5%~1%。

2.3 铁渣含钴量高及其解决方法

工艺1和工艺2中,由于钴原料来源越来越复杂,除铁后液的过滤性能越来越差,导致铁渣的含钴量居高不下。铁渣含钴量一般为2.5%~3.5%,当除铁分离效果不好时最高可超过7%。铁渣含钴量高是影响钴精炼回收率的主要因素。

经分析,铁渣中携带的钴多数以溶液夹杂、晶间吸附、孪晶包裹的形式存在,少量以类质同相形式存在于晶体内部,理论上可通过多级逆流洗涤脱除。铁渣的最优水洗条件为:液固比为(2~3)∶1;洗涤级数为3级逆流洗涤;末级洗涤酸度应控制为pH值为1左右,1~3级洗涤酸度应控制pH=2;机械搅拌浆化时间应在20 min以内;洗水温度应控制在60 ℃左右。

经过多级洗涤,铁渣含钴量降低到0.2%~0.5%,洗液含钴量可达29~30 g/L,含铁量为0.01~0.001 g/L,通过水洗可回收铁渣中99%以上的钴。

2.4 萃取氯化钴溶液产品质量波动问题及其解决方法

工艺1和工艺2中,关键工序P204萃取除杂和P507萃取分离镍钴普遍存在的问题是水相和有机相分相效果不佳,夹带现象严重,导致氯化钴溶液产品质量波动。针对上述问题,可对萃取箱级数进行优化,改变萃取级数,并在相应各段增加澄清级,从而解决有机相和水相的夹带问题,提高澄清效果,保证氯化钴溶液产品质量稳定性和均一性,满足前躯体材料对高质量钴盐溶液的需求。

P204和P507萃取箱的改造措施和改造效果分别见表2、表3。

表2 P204萃取箱改造前后对比表

表3 P507萃取箱改造前后对比表

2.5 氯化钴转型硝酸钴工艺存在问题及其解决方法

工艺1和工艺2中的氯化钴溶液难以满足高电压、高密度、高容量钴酸锂正极材料前躯体四氧化三钴的形貌、粒度分布、杂质含量、产品稳定性和均一性等性能要求。该前躯体四氧化三钴生产流程为:以高品质硝酸钴溶液为原料,采用氢氧化钠- 氨水混合溶液经沉淀合成、晶体生长、陈化结晶等步骤得到合成系氢氧化钴,氢氧化钴再经过洗涤、干燥、分段煅烧热处理即可得到高密度四氧化三钴。其中,高品质硝酸钴溶液一般采用氯化钴溶液经过离心萃取二次转型工艺而得,其生产工艺流程长,钴直收率低。为了保证最终产品中钙、镁含量符合要求,在合成氢氧化钴之前必须进行除钙、镁,从而导致氟化钠试剂的消耗以及动力、人工等费用增加,加工成本高。此外,离心萃取器旋转部件磨损严重、使用寿命短、维护成本高,容易泄漏。

高品质硝酸钴溶液生产技术改进方法概述如下:

1)改进硝酸钴溶液生产工艺,缩短工艺流程。将传统氯化钴溶液- 氟化钠除钙镁- 离心萃取器二次转型工艺,改为采用萃取箱一次转型产生硝酸钴溶液,并且在萃取过程中直接深度除钙、镁。

2)P204、P507直接萃取除钙、镁。将料液中的钴离子浓度保持在30 g/L以上,P204料液中的钙、镁浓度均控制在1 g/L以下;P204有机配比调整到20%,P507有机配比调整到25%;根据P507有机皂化率调整洗镍酸的流量,当P507皂化率偏高时,加大洗镍酸的流量,使P507萃取段和酸洗段协调控制,降低硝酸钴溶液中的镁浓度。产出硝酸钴溶液含钙量达到0.06 g/L以下,含镁量低于0.015 g/L,含铜量≤0.002 g/L。

3)改进萃取设备,确保产出合格硝酸钴溶液。对P507萃取箱级数进行优化,改变萃取级数并在相应各段增加澄清级,延长有机澄清时间,使有机相和水相分相彻底,防止出现有机相中夹带水相或水相夹带有机相的现象;增加洗镍段有机相挡流板高度2~3 cm,防止水相进入硝酸钴溶液中造成镁的富集,从而有效解决硝酸钴溶液杂质含量波动的问题。

4)加强操作控制。加强洗镍后有机相澄清级水相控制,降低硝酸钴溶液的镁含量。加强观察洗镍后有机相澄清级反射板,若发现有水相累积,及时清理,保证有机相的澄清时间,防止洗镍后有机相中夹带大量的水相进入反萃段,并在反萃段富集,造成硝酸钴溶液含镁量高。在反萃取段第一级通入纯净水,洗涤进入反萃取段的有机相,降低硝酸钴溶液中的硝酸根离子浓度。

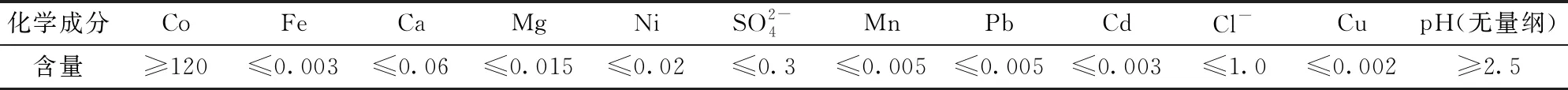

采取以上措施后,硝酸钴溶液化学成分见表4。

表4 硝酸钴溶液化学成分 g/L

2.6 电积钴生产工艺主要问题及解决方法

工艺3存在的主要问题有:一是不溶阳极电积钴生产工艺中循环阳极液的游离氯含量高,现场作业环境差及溶液体积平衡困难;二是钴精炼原料中铜、镉、铅、铁等杂质元素含量较高,导致萃取产出的氯化钴溶液中杂质元素浓度经常发生波动,无法稳定产出99.95%品级的电积钴产品。解决方法如下:

2.6.1 阳极液真空脱氯及蒸发浓缩

不溶阳极电积钴生产过程中,钴离子在阴极析出,氯离子在阳极析出,同时电解液中钴离子浓度下降,从电解槽阳极中抽出来的钴电积阳极液被电解产生的氯气所饱和,含有大量游离氯。

真空脱氯采用的原理是享利定律,即气体在液相中的溶解度与该气体在气相中的分压成正比。在真空减压条件下,大部分游离氯更容易从氯化钴溶液中解吸出来,真空度升高,溶液的沸点就下降,溶液沸点降低后,溶液更容易沸腾、气化,从而实现游离氯与溶液分离,水分快速蒸发,CoCl2溶液中的钴浓度提高的目的。

真空脱氯、蒸发技术集蒸发和脱氯两种功能于一身,采用一种特殊结构设计的闪蒸蒸发器。蒸发器抽真空时,内压降低。采用蒸汽作为加热源,使氯化钴稀溶液在板式换热器中加热至过热状态,进入蒸发器闪蒸。脱氯后,阳极液的游离氯含量低于4.2 mg/L;蒸发后,阳极液温度一般达80 ℃以上,与温为30 ℃的氯化钴溶液(萃取产生)配液产生的新液温度为60 ℃,可以直接进入电积钴循环体系。真空蒸发脱氯装置实现了脱氯过程和蒸发过程的连续作业,保证电积钴循环阳极液钴离子浓度的稳定,为电积钴产品质量稳定提升创造条件。

2.6.2 氯化钴溶液深度净化除杂

钴精炼原料的铜、镉等杂质元素含量较高。钴原料经过酸溶后,其中的杂质元素也进入钴精炼生产体系。因此,要稳定产出99.95%品级电积钴产品,必须对氯化钴溶液中的铜、镉等元素进行深度净化。

利用离子交换技术,可以把镉含量、铁含量、铜含量、铅含量分别由0.005~0.01 g/L净化到小于0.000 1 g/L。采取上述措施后,某公司钴电积精炼系统连续三年产出99.95%品级电积钴12 000 t。

3 结束语

通过进行上述系列改进,某公司的钴精炼工艺日益完善,更好地适应复杂钴原料的变化,能够快速高效处理各类复杂钴原料,钴精炼技术经济指标和钴精炼产品质量稳步提升,钴精炼产能不断扩大,向着20 kt/a目标迈进。