污水厂准Ⅳ类提标改造期间的应急保障工艺应用

姚 亮 李 鹏 张 赛 聂 邦

(北京恩菲环保股份有限公司, 北京 100038)

0 前言

污水处理是生态文明建设的重要一环。近年来,各地环保政策进一步提高污水处理厂的污染物排放标准,监管趋严,国内大部分城市的现有污水处理厂往往面临着提标、扩容及改造压力[1-3]。然而存量污水处理厂的提标改造工作一般比较复杂,施工困难多,工期长;尤其早期建设的污水处理厂原本位于城市远郊或边缘地区,但随着城市拓展,现在已经被居民区或者工厂包围,污水厂只能在现有用地基础上开展提标改造,而提标改造工艺一般需要增加新工艺单元及建构筑物,但实际情况又不允许;同时改造期间既要保证水厂生产稳定,不对下游河道造成污染,避免引发环境问题,又要如期完成提标改造的目标,进一步增加了提标改造工作的难度[4-5]。目前提标改造研究多侧重于实现更高出水水质标准的技术路线方面[6-9],对如何保障生产与施工的同步实施、如何采用更合适的应急措施保障改造期间的生产稳定及达标排放等问题关注较少。

本文以华北某污水处理厂提标改造项目为例,针对该污水处理厂准Ⅳ类提标改造期间的出水水质要求及生产需求,结合提标改造的施工内容,介绍采取的应急保障工艺,使提标改造工程顺利推进,同时满足了改造期间稳定生产的要求[10-12]。

1 项目概况

华北某污水处理厂设计规模40 000 m3/d,出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准;现基本处于满负荷运行状态,经处理后达标的尾水最终汇入拒马河。污水处理采用“预处理+CASS+曝气生物滤池+转盘过滤+二氧化氯消毒”的工艺。

根据当地环保部门的要求,从2021年1月1日起,污水处理厂出水应满足《大清河流域水污染物排放标准》(DB 13/2795—2018)中对重点控制区的排放限值要求。因此从2019年下半年,污水处理厂开始进行提标改造。根据批复的可研及设计文件,在充分利用原有工艺构建筑物的基础上,污水处理工艺改为“预处理+多级A/O生物池(现有CASS池改造)+MBR+臭氧接触氧化+次氯酸钠消毒”。该工艺具有占地少、抗负荷冲击的特点[13]。

污水处理厂提标改造工程内容主要包括新建膜格栅间1座、改造4线CASS池为2线多级AO生物池、新建MBR膜池1座、新建臭氧氧化接触池1座、新建臭氧发生间1座等;其他工艺单元均利旧,对设备进行检修维护乃至更换;根据调整后的工艺需求进行管线改造;施工期间需采取应急措施保障污水处理厂生产稳定达标。

2 改造期间的处理要求与难点分析

2.1 改造期间的处理要求

根据当地环保部门的要求,提标改造期间要满足区域内污水处理的需求,既要实现不停产改造,又要保证出水的污染物排放指标达到原设计标准,即《城镇污水处理厂污染物排放标准》(GB 18918—2002)中一级A排放标准。改造期间的减产污水不得直排下游管网及河道,避免高浓度的污染物进入地表水系,造成严重的环境污染问题。进、出水水质见表1。

表1 设计进出水水质

2.2 难点分析

提标改造期间一方面需保证施工进度,另一方面需保证厂内的正常运营,满足处理水量及出水排放水质的要求。改造期间的难点主要体现在以下几个方面:

1)施工难度大。厂内交叉作业多,施工空间小,工期紧,施工要求高。其中新增的膜格栅、MBR膜池、臭氧接触池、臭氧发生间仅能在厂内原有构建筑物之间的空地及绿化区域进行建设,需要保证原有构建筑物的结构安全,保障厂内正常的人流、车流、物流。

2)不停产改造。停产改造是污水处理厂改造最快、最便捷的方式,然而由于区域环境需求及环保部门的要求,不停产、不减产改造已经成为一种越来越普遍的要求。然而,多级A/O生物池需要利用原有CASS池进行分步改造——将4组CASS池改为2条线的多级A/O生物池,这将造成生化系统处理能力下降,但又不能降低入厂水量,造成污水直排。

3)出水标准不降低。生化系统处理能力下降后一般应采取减产措施,才能保证处理效果,反之,出水水质则存在超标风险。

因此,提标改造期间需采取保障应急工艺,优化施工组织与施工步序,充分利用原有工艺单元及新增工艺单元,从而实现提标改造施工顺利进行、厂内生产稳定有序的双重任务。

3 应急保障工艺设计

经过现场踏勘及分析,考虑将提标改造工程与生产保障相结合,合理安排施工计划,将提标改造工程中新建子项加以利用,并结合原工艺单元,增加必要的临时工艺,尽量降低改造对水厂现状运营的影响,在保障污水处理规模不下降的同时,保证出水水质满足排放标准,思路如下:

1)优先建设新建子项中的膜格栅及MBR膜池,建设完成后即投入使用。

2)采用“超磁预处理+膜格栅+MBR膜池”工艺形成一条临时处理工艺线与原有CASS池分成2条线运行,对厂内污水分流处理,为分步改造生化池创造条件。

3)在预处理段增加一级处理强化措施,强化对污水的预处理。

3.1 应急保障工艺流程

应急保障工艺流程如图1所示。

3.2 应急保障工艺设计特点

1)新旧结合,分线处理。由于核心生物处理工艺CASS生物池需要分步改造,生物池污水处理能力降低50%,因此一级、二级处理增加一条临时工艺线,削减污水中的大部分污染物,以有效降低污染物负荷,然后再与原有CASS生物池处理后的污水在中间水池汇合,进入原深度处理工艺,即曝气生物滤池+转盘滤池,经消毒后外排。

2)优选工艺,构建临时工艺线。来水经粗格栅后,利用进水提升泵将一半的污水分流,然后经过一级强化处理装置即超磁一体化处理装置进行处理。该装置基于磁分离技术,将微絮凝、磁盘固液分离及磁粉回收技术集成化,通过向污水中投加磁粉及絮凝药剂,使污水中的悬浮物等非溶解性污染物形成带有磁粉的污泥絮体,经过磁盘分离,从水中去除,从而使水体得到净化,水力停留时间3~6 min,具有占地小、处理效率高、安装操作方便的特点,但超磁技术去除氨氮、总氮等溶解性有机污染物的效果较差[14]。利用超磁装置,结合本次提标改造新建的膜格栅、MBR膜池将分流的污水进一步处理,通过物理拦截、生化和膜分离作用去除污水中的各项污染物,然后污水排入原中间水池与原工艺线出水混合,再进入后续工艺单元进行处理。

3)强化运行管控。考虑提标改造应急保障工艺的特点及局限性,尤其临时工艺系统水力停留时间短,受水量水质波动影响大,为保障出水达标,同时采取加药强化措施,即在膜池及原生化池投加氨氮菌剂促进氨氮污染物的去除,在原生化池及生物滤池投加碳源去除总氮污染物。其中,氨氮菌剂含有从自然界中经过筛选及培养的亚硝化菌及硝化菌,同时复配了氮同化率高的兼性菌,并含有促进增长的营养物质,具有很高的生物活性,可以增加生化系统中硝化细菌数量及繁殖速率,稳定及提高生化系统的硝化能力,抵抗污水的负荷冲击。

3.3 主要工艺设计参数

原工艺建构筑物设计规模为4万m3/d,可满足提标改造阶段应急保障措施的运行需求,其设计参数本文中不再赘述,主要对临时工艺线的设计参数进行介绍。

3.3.1 超磁装置

超磁装置为临时应急措施,设计规模为2万m3/d。超磁装置包括3个一体化设备集成集装箱,分别为混凝箱、超磁处理箱、加药及污泥处理箱,每个尺寸约为12.0 m×2.7 m×3.0 m。超磁装置产生的污泥排入原有污泥池,通过原污泥处理系统处理。

3.3.2 膜格栅间

膜格栅间单元为新建,设计规模为4万m3/d,提标改造应急运行规模为2万m3/d。膜格栅间设2条栅渠,设置内进流式垂直孔板格栅2台,格栅渠宽度1.6 m,渠深3.9 m,栅孔1 mm,配套溜槽、压榨机、冲洗系统等。

3.3.3 MBR膜池及设备间

新建MBR膜池及设备间,MBR系统设计规模4万m3/d,提标改造应急运行规模为2万m3/d。设置8个系列,每个系列即可单独运行,也可同时运行,分别实现正常运行、反洗、在线药洗、离线清洗等功能。每个系列膜池尺寸6.9 m×14.2 m,可安装12个膜组器(1个膜位预留)。膜组器采用落地安装方式,采用中空纤维膜丝,孔径为0.04 μm,材质为改性聚偏氟乙烯(PVDF);擦洗曝气量为0.15 m3/(m2·h),每个系列膜池曝气采用脉冲曝气,通过强弱气量循环冲洗,有效缓解膜丝表面污染物的聚集,同时降低系统运行能耗;MBR设备设有自动过程控制装置,可根据跨膜压差或设定的运行周期自动转入反洗工作过程和化学清洗过程。MBR膜系统主要由产水、反洗、加药、压缩空气、抽真空以及电气自控等设备构成;其中,膜组器88套,膜箱尺寸1 840 mm×1 710 mm×2 610 mm。

3.4 工艺运行效果分析

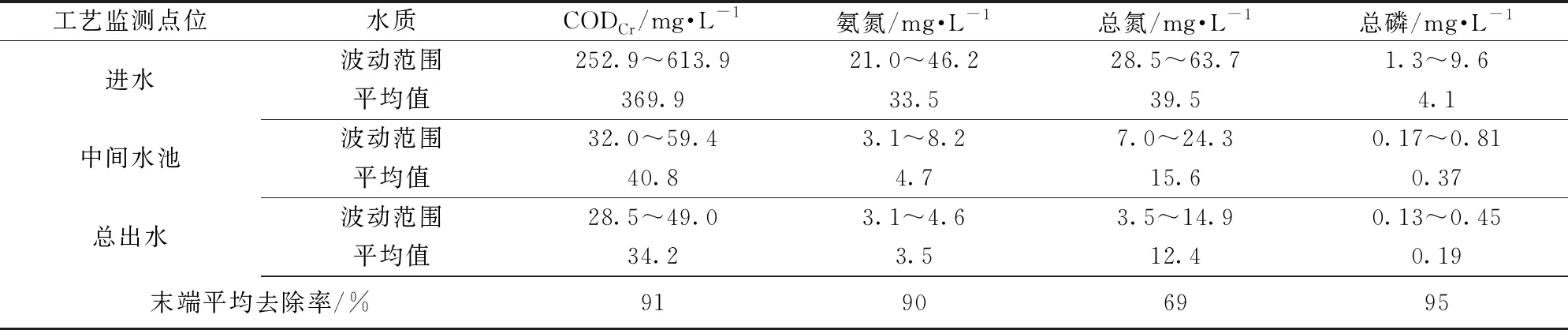

新建的膜格栅、MBR膜池及临时超磁装置于2020年6月、7月相继完成安装调试,提标改造应急工艺于2020年8月实现通水并开始运行,同时停止了2组CASS池并进行改造。应急运行周期约1.5个月,在此期间对该工艺进行了水质数据监测(包括进水、中间水池、总出水),主要污染物指标(CODcr、氨氮、总磷、总氮)的去除效果见表2。

由表2可知,应急保障措施通过临时工艺线与原有工艺线的分流处理,在中间水池混合后,部分指标存在超出排放标准的情况,但经过后续单元的进一步处理,总出水水质可稳定达标。这说明应急工艺既满足了提标改造分步施工的需求,也使末端出水水质较为稳定,满足了提标改造期间的生产需求。

表2 主要污染物去除效果

4 结束语

本次提标改造过程中,充分利用了新建工艺单元与厂内原有的工艺单元,采用“超磁预处理+膜格栅+MBR膜池”临时工艺线,实质上仅增加了超磁装置,投入费用较低,而且超磁使用时间短,可采用租赁方式。通过新旧系统的分流处理,既为生化池的改造创造了条件,使工程顺利进行,也满足了污水处理稳定运行的要求,可为类似污水处理厂提标改造工程提供借鉴经验。