中水回用循环水工艺控制参数优化研究

杨海燕 周文凡 江 臣 王 恒 薛红艳

(1. 中油股份独山子石化分公司研究院设备研究所,新疆 独山子 833699;2. 中油股份独山子石化分公司科技信息处,新疆 独山子 833699)

0 引言

为了解决工业循环水系统结垢和腐蚀,导致工业设备使用寿命缩短和换热冷却效率降低,影响产品质量,能源消耗剧增等问题,工业循环水系统必须加入一定量的缓蚀剂、阻垢剂、杀生剂等水处理药剂。在保证循环水不发生结垢、腐蚀和生物粘泥生成的前提下,提高中水的加入比例。考虑到循环水系统需要对钙离子浓度的控制及天然缓蚀剂钙离子的保护,浓缩倍数不断提高会加剧水质的腐蚀性,因此浓缩倍率并非越高越好。根据工业上实际情况,摸索找到最佳的中水加入比例和浓缩倍数。主要从中水掺比、浓缩倍数、运行工艺参数、药剂投加工艺、现场管理及可行性运行方案等方面展开研究。

1 深度净化后中水的缓蚀性能实验

1.1 实验材料

1.1.1 挂片的准备

根据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》处理相应数量碳钢挂片以符合试验需求。

1.1.2 水样品的准备

在乙烯厂净化水联合车间含油系列装置取出处理合格的中水20L以及由电渗析脱盐处理产水20L待用。

1.1.3 药剂准备

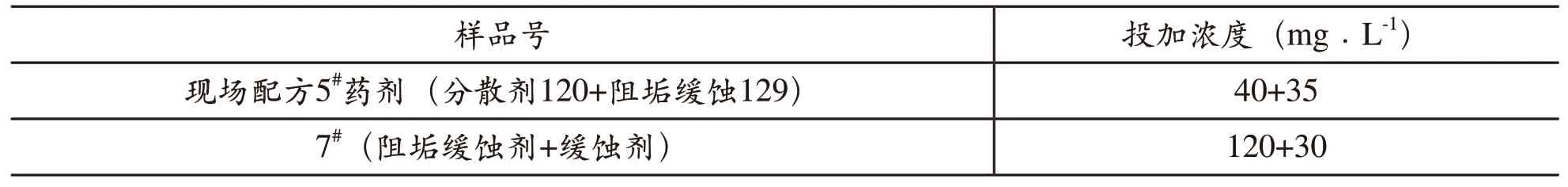

需评定药剂为乙烯厂现用药剂配方5#和前阶段乙烯技术处委托送样的7#药剂待用。

具体评定药剂的数量及浓度如表1所示。

1.2 实验过程与结果

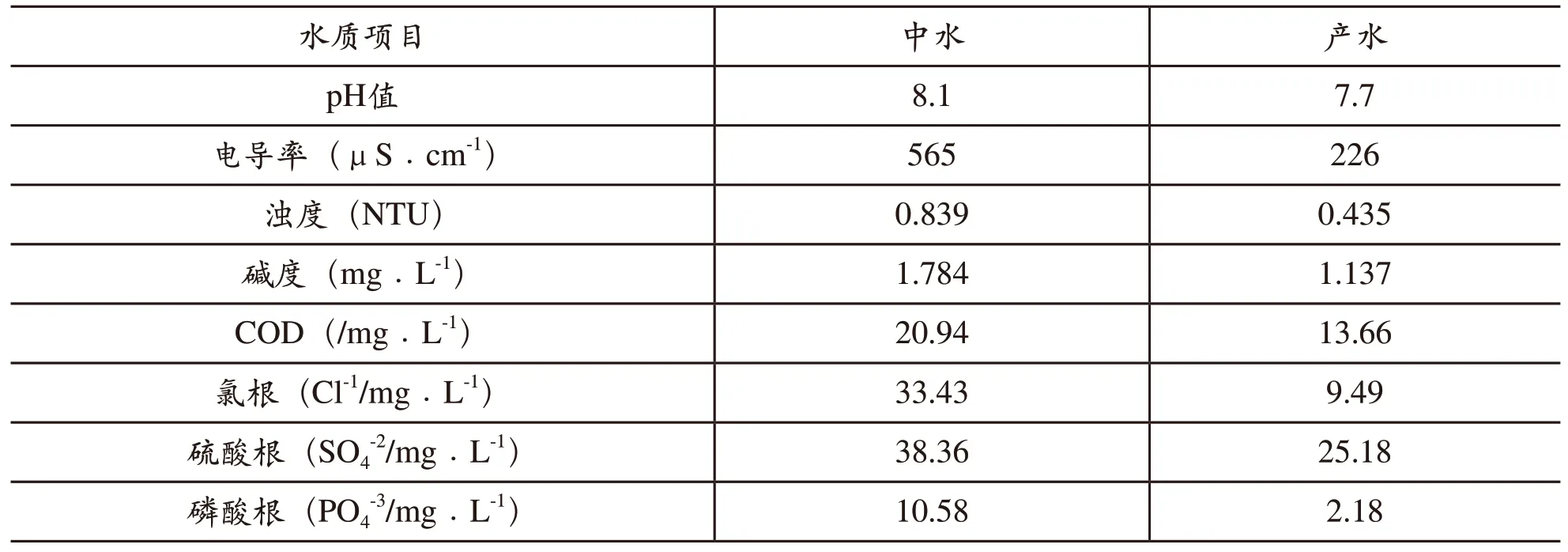

实验所用中水水样,及经小型电渗析装置处理后产水水质结果,如表2所示。

由表2结果可以看出,中水经小型电渗析装置处理后,各项指标均有所下降,水质明显得到提升。

表2 中水经电渗析处理后的产水水质

经过两轮旋转挂片缓蚀实验,完成了如表1中两种药剂的缓蚀阻垢性能评价实验,试片表面积为20cm2,密度7.850g·cm3,实验数据如表3所示。

表1 缓蚀性能评定实验缓蚀阻垢剂投加浓度

考虑到现场使用5#的适用环境为pH7.7~8.0,实验中对于应用5#药剂的腐蚀液调节了pH以满足适用要求。从表3中的实验数据可见,5#、7#这2种药剂的缓蚀率能达到98%以上,具备较好的缓蚀性能。5#药剂处理的腐蚀液中,同一季节产水配比的腐蚀液比中水配比的腐蚀液的平均腐蚀速率要低至少0.0070mm·a-1,说明经电渗析处理后,水质得到一定改善。而7#药剂处理的腐蚀液中,结果相反,但是差距在0.0023mm·a-1以内,缓蚀率差距也在0.14%以内,相对于7#药剂较强的缓蚀性能,影响并不大。

表3 缓蚀性能评价实验结果

考虑到在调节水样pH值时,添加酸或碱试剂可加强水样中的离子强度,并且会加重腐蚀现象的产生,故做补充对比实验,使用5#药剂时不再调节水样pH值,对此时挂片的腐蚀情况进行实验探索,结果如表4所示。

表4 腐蚀性能评价补充实验结果

根据表4实验结果可见,未调节水样pH值条件下,挂片的平均腐蚀率同比调节水样pH值条件下的平均腐蚀率有所下降,缓蚀率上升,几乎全部达到99%以上。说明5#药剂具备极好的抗腐蚀性能,在不添加酸、碱试剂的条件下尤为显著。

1.3 实验小结

综合上述旋转挂片缓蚀实验的分析数据,初步可确定5#、7#这2组药剂均能够满足中水回用循环水系统的水处理药剂缓蚀性能使用要求。5#药剂在不添加酸、碱调节pH值时,抗腐蚀性能尤为显著。

2 深度净化后中水的阻垢性能实验

2.1 实验材料

配制水:使用中水以及电渗析产水分别按照中水:RO水:新水=1:1:2(冬季),夏季1:1:5(夏季)的比例配制试验用水若干升,按Ca2+和HCO3-浓度均为250mg·L-1加入配制水中;蒸馏水若干升,按Ca2+和HCO3-浓度均为300 mg·L-1加入蒸馏水中。

配制水处理剂试样溶液(母液):1.00mL含有2mg水处理剂。

具体评定药剂的数量及浓度如表5所示。

2.2 实验过程与结果

经过两轮静态阻垢实验,完成了表5中2种药剂的阻垢性能评价实验,实验数据如表6所示。

表5 缓蚀性能评定实验缓蚀阻垢剂投加浓度

由表6的实验数据可见,在不同配比水的实验条件下,现场使用的5#药剂的阻垢率均在50%~60%之间,而7#药剂的阻垢率全部超过了89%,具备较强的阻垢性能。因此,可明确得出结论,7#药剂相比于5#药剂更能有效防止结垢现象的产生;另一方面,在相同季节配比条件下,经电渗析器处理后的产水条件下的阻垢率均高于中水条件下阻垢率。因此,中水经电渗析处理后,水质得到改善,可在相同实验条件下,减弱水的结垢现象。

表6 (续)

表6 阻垢性能评价实验结果

2.3 实验小结

综合上述阻垢实验的分析数据,初步可确定7#药剂更能够满足中水回用循环水系统的水处理药剂阻垢性能使用要求。电渗析处理过程可有效提高水质,降低Ca2+离子含量,减弱结垢现象的产生。

综合分析两种缓蚀、阻垢剂的缓蚀阻垢性能实验,确定7#药剂具备较好的缓蚀、阻垢性能,建议代替现有的5#药剂进行使用;另一方面,电渗析处理过程提高了中水水质,产水利于药剂的阻垢、缓蚀性能的提升,建议生产推广。

3 中水回用循环水浓缩倍数摸索实验

3.1 实验材料

(1)准备工作

①水样品的准备

在乙烯厂净化水联合车间含油系列装置取处理合格的中水20L待用。

②药剂准备

总硬度、总碱度分析所需的滴定溶液各500mL。

3.2 实验过程与结果

(1)实验方案

一般情况下,在中水回用之后,循环水的浓缩倍数定会下降1~2倍,这主要是浓缩倍数如果还控制在中水回用前的水平,其循环水中的总碱度和钙硬度过高,将增强系统的结垢风险,同时系统中的可溶解盐类增多,增加了系统腐蚀的风险。因此,需要重新针对中水水质情况进行浓缩倍数摸索实验。

实验方案根据委托要求及石油行业标准进行。

实验用水:中水,即净化水联合车间活性炭过滤罐出口水样;

产水,即中水经电渗析器处理后的产出水样。

水浴温度:80℃±1℃;

实验要求:考虑到实际生产中冬季配比水质较夏季配比水质更为恶劣,故采用冬季配比进行浓缩倍数摸索。将水样分别按照中水以及电渗析产水按中水:RO水:新水=1:1:2进行配水,然后再放置到恒温水浴锅中进行自然浓缩,浓缩至1、2、3……10倍,对各浓缩倍数下的水样进行pH、总溶解固体TDS、总硬度、总碱度、温度等水质分析,并根据分析数据计算不同浓缩倍数下的水质稳定指数,即可判断浓缩后的水质类型。

(2)实验结果与讨论

浓缩倍数摸索实验结果如表7所示。

由表7实验结果及分析数据看,同样配比的水质,随着浓缩倍数的逐渐增大,TDS值不断升高,饱和pH值减小,饱和指数逐渐上升,稳定指数逐渐减小。水质类型均表现为腐蚀型或偏腐蚀型。当浓缩倍数为5~9时,稳定指数下降明显,因此在后期开展工艺参数优化实验过程中应参考此浓缩倍数范围。

表7 不同浓缩倍数水质稳定指数评价结果

3.3 实验小结

综合上述实验数据分析,应参考5~9的浓缩倍数范围,开展后续工艺参数优化实验,结合中水掺比、浓缩倍数、药剂投加浓度等条件,判定其结垢和腐蚀的影响。建议控制浓缩倍数分别为5,7,9倍,开展进一步摸索实验工作。

4 中水深度净化后回用控制参数优化试验

4.1 实验材料

(1)配制水中水与电渗析产水分别按照中水:新水=1:1(体积比)配制试验用水若干升;

(2)配制药剂现场5#药剂(分散剂120、阻垢缓蚀129)、7#药试样溶液(母液):1.00mL含有2 mg水处理剂。

具体评定药剂的数量及浓度如表8所示。

表8 不同药剂配方具体投加浓度

4.2 实验过程及结果

中水回用控制工艺优化参数实验结果如表9所示。

表9 中水回用控制工艺优化实验数据

从表9实验情况来看,随着浓缩倍数的增加,在5#、7#药剂作用下的,相同配比的水阻垢率呈现下降趋势。在浓缩倍数、添加药剂相同的条件下,使用电渗析产水配置的水样,与使用中水配置的水样相比,阻垢率得以提高。

4.3 实验小结

综合上述浓缩倍数摸索实验分析,当浓缩倍率为5时,可得到80%以上的阻垢率,此时药剂可发挥较好的阻垢性能。故推荐浓缩倍率为5,并推荐使用电渗析处理后的产水代替原有中水进行实际生产。

5 实验结论

(1)经过腐蚀阻垢实验测试,初步可确定5#、7#这2组药剂均能够满足中水回用循环水系统的水处理药剂缓蚀性能使用要求。同比7#药剂具备更好的缓蚀、阻垢性能,建议代替现有的5#药剂进行使用;另一方面,电渗析处理过程提高了中水水质,产水利于药剂的阻垢性能提升,建议生产推广;

(2)当浓缩倍率为5时,可得到80%以上的阻垢率,此时药剂可发挥较好的阻垢性能。故推荐浓缩倍率为5,并推荐使用电渗析处理后的产水代替原有中水进行实际生产;

(3)目前中水回用循环水的掺比控制在1:1的条件下,应控制好浓缩倍数在5倍左右,若采用电渗析工艺净化中水后再回用,可提高浓缩倍数至7倍。