基于DSP的阀门开度控制系统设计

任璟燚, 张莉萍, 申景双, 陈宇晨

(1.上海工程技术大学 电子电气工程学院,上海 201600; 2.上海海维工业控制有限公司,上海 201499)

0 引 言

电机是阀门开度控制系统中的核心硬件,本文系统采用无刷直流电机(DC)作为驱动。无刷直流电机能量转换率相对交流异步电机更高,同时还具有小体积、低噪音等诸多优点,十分适合用于驱动阀门[1]。当今的工业控制中,比例—积分—微分(PID)控制策略依旧被广泛应用。模糊控制的非线性、变结构、自寻优等特点,可以大大简化系统设计的复杂度。TMS320F28335相对于STM32和TMS320F2812有着更强的浮点运算能力,使模糊参数的计算速度得到保证。本文根据无刷直流电机的特性与工作原理,结合脉宽调制(pulse width modulation,PWM)调速等相关技术,设计了一种基于TMS320F28335的阀门开度控制系统,并通过实验验证系统的科学性与可行性。

1 无刷直流电机工作原理

无刷直流电机一般由转子、定子、霍尔位置传感器等构成,目前的无刷直流电机使用最为广泛的是三相电机,除此之外还有一相、二相以及多相[2]。本文采用的是三相无刷直流电机,电机转子为永磁体,通过对电机定子的A,B,C三相绕组施加直流电产生磁场,并且与定子磁场相互作用所产生的转矩驱动电机转子转动,同时通过霍尔传感器获得电机转子的位置信号,通过按照一定顺序对逻辑开关进行导通,实现电机转子的自动换相。驱动电路采用三相全桥驱动电路的连接驱动方式[3]。

为了便于分析,假定:1)定子绕组完全对称,星型连接,空间差为120°电角度。2)气隙磁场分布为梯形波。3)电磁通路尚未饱和,不计剩磁、磁滞和涡流损耗。4)三相绕组电阻、电感完全相同。5)转子上没有阻尼绕组,永磁体无阻尼作用。通过以上假定,进行分析可得到其数学模型,模型如文献[2]中所述。

2 系统设计方案

2.1 总体设计

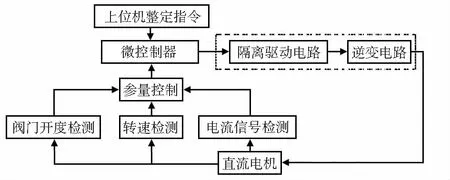

硬件电路包括数字信号处理器(digital signal processor,DSP)控制电路、电机驱动电路、隔离电路、转速检测电路,电流检测电路、阀门开度检测电路等。本系统结构结构图如图1所示。

图1 系统结构

通过DSP产生的6路PWM信号控制6个MOSFET的通断情况,实现对电机的换相驱动。通过采样电阻对电流信号进行检测,反馈给DSP控制器,实现对电流保护,保证电机平稳运行。转子位置由霍尔位置传感器检测到的脉冲反馈信号经DSP判断后获得,以控制PWM信号的输出,保证换相的及时准确。由于对电机转速的控制直接影响对阀门的控制,DSP还可通过计算转速并运用模糊PID算法实现对转速的控制,进而改变阀门开度的调节时间[3,4]。对阀门开度进行检测是本系统的设计目的之一,通过电位器产生的信号可以方便快捷地获得阀门的开度,并且将其反馈到DSP,最终达到设定值[5]。

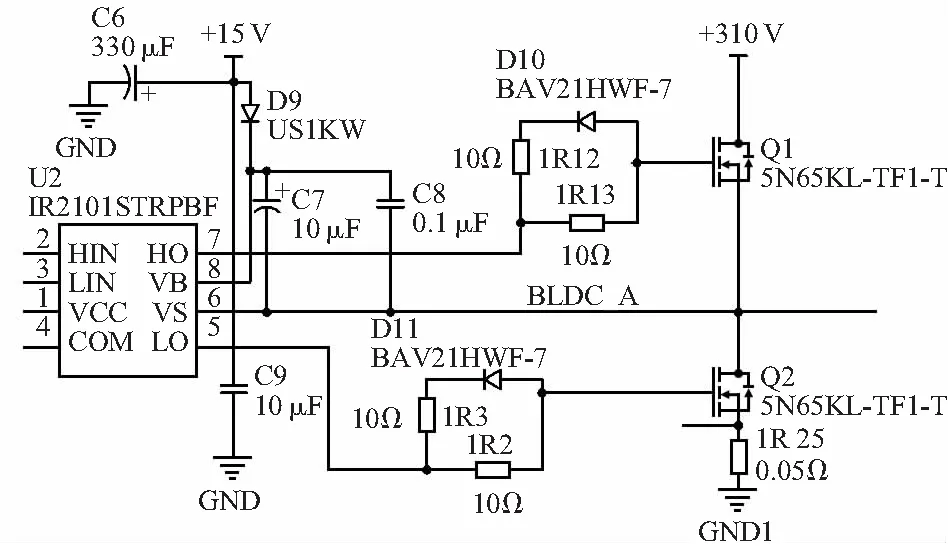

2.2 驱动电路设计

电机驱动电路采用了IR2101S作为驱动芯片,芯片偏置电压最高可以达到600 V。采用MOSFET作为逆变电路的功率开关。电机的A相驱动电路如图2所示,其余两相的驱动电路与A相一致。C7作为自举电容,以保证Q1的可靠导通。

图2 电机A相驱动电路

2.3 开度检测电路设计

对于阀门开度的检测通常有无开度传感器法与开度传感器法两种[6]。

无开度传感器法可以通过软件算法计算得到[7]。由于无刷直流电机每旋转60°电平便会发生一次变换,通过霍尔元件捕捉这一变换的次数即可计算到无刷直流电机的旋转圈数。假设无数直流电机与阀门控制蜗杆的传动比为n1,在阀门0%~100%整个行程中,控制蜗杆需要转动n2圈,则表明当电机旋转n1转时,控制蜗杆便转动一周;当电机旋转n1n2转时,阀门即达到全关状态。从以上分析中,可以得出电机每旋转1圈整个阀门的开度变化为1/n1n2,对阀门的控制精度可以通过传动比n1与蜗杆从全关到全开的圈数n2进行控制。如需要对控制精度达到1%,可以选择n1=50︰1,n2=2的方案。

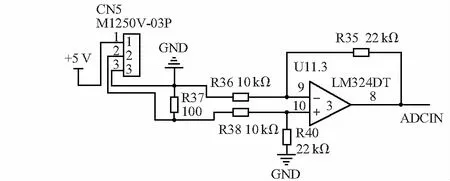

本文系统设计时采用了采用高精度电位器作为开度传感器,用于检测阀门开度[8]。具体原理为将阀门开度的变化转为电位器上阻值的变化进而导致电流值的变化,并将信号送入DSP的模数转换器(ADC),同时为了保证DSP的运行可靠性,还须将信号按照一定比例缩放。其检测电路如图3所示。

图3 开度检测电路

3 模糊控制器设计

3.1 控制方案

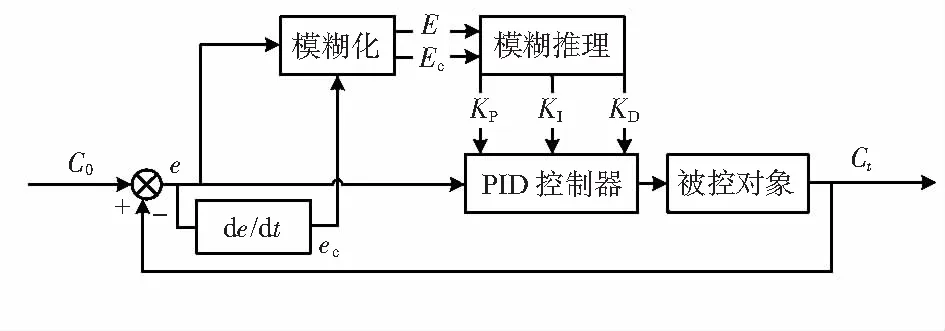

本文使用误差E和误差变化率Ec作为模糊控制器的输入变量,输出则为PID控制器的三个参数的变化量,分别是ΔKP,ΔKI,ΔKD。模糊PID控制器的结构原理如图4所示。

图4 模糊PID控制器结构原理

在PID控制中,KP的增大可能会导致闭环系统的不稳定;KI可以帮助消除静态误差,但KI增大的同时,会使得系统超调也变大,最后也可能导致系统的不稳定;KD增大,能使系统响应速度加快,缩短调节时间,但无限增大同样可能使系统变得不稳定[9]。

KP,KI,KD三个参数的整定原则如下:

1)由于增大KP的值,会获得更快的响应速度,但也会导致出现更大的超调。因此调节初期可取较大的KP值;调节中期为了系统稳定,将KP值调低;调节后期可以将KP值调大,以提高控制精度。

2)积分环节在有效消除误差时也会影响超调。整定原则为调节初期减少积分作用;调节中期适当增大积分作用;调节后期为降低系统静差再加强积分作用。

3)微分环节可以改善系统的动态特性。整定原则为调节初期加大微分作用;调节中期使积分作用保持在适当范围内;调节后期,因为将KP值调低,此时微分环节恰好可以抵消因为KP值下降导致的系统响应时间延长[9]。

3.2 隶属度函数的确定与模糊规则表的建立

本文将模糊控制器的输入变量设定为[-3,3]区间内的连续变化量模糊论域为{-3,-2,-1,0,1,2,3},而对3个输出变量ΔKP,ΔKI,ΔKD的量化论域值分别设为[-0.3,0.3],[-0.06,0.06],[-3,3]。在模糊论域内定义7个模糊集{FD,FZ,FX,O,ZX,ZD,ZZ},这7个模糊集的相应描述对应如下:以两个输入变量为例,FD为负大,取值为-3附近;FZ为负中,取值为-2附近;FS为负小,取值为-1附近;O为零,取值为0附近;ZX为正小,取值为+1附近;ZZ为正中,取值为+2附近;ZD为正大,取值为+3附近。

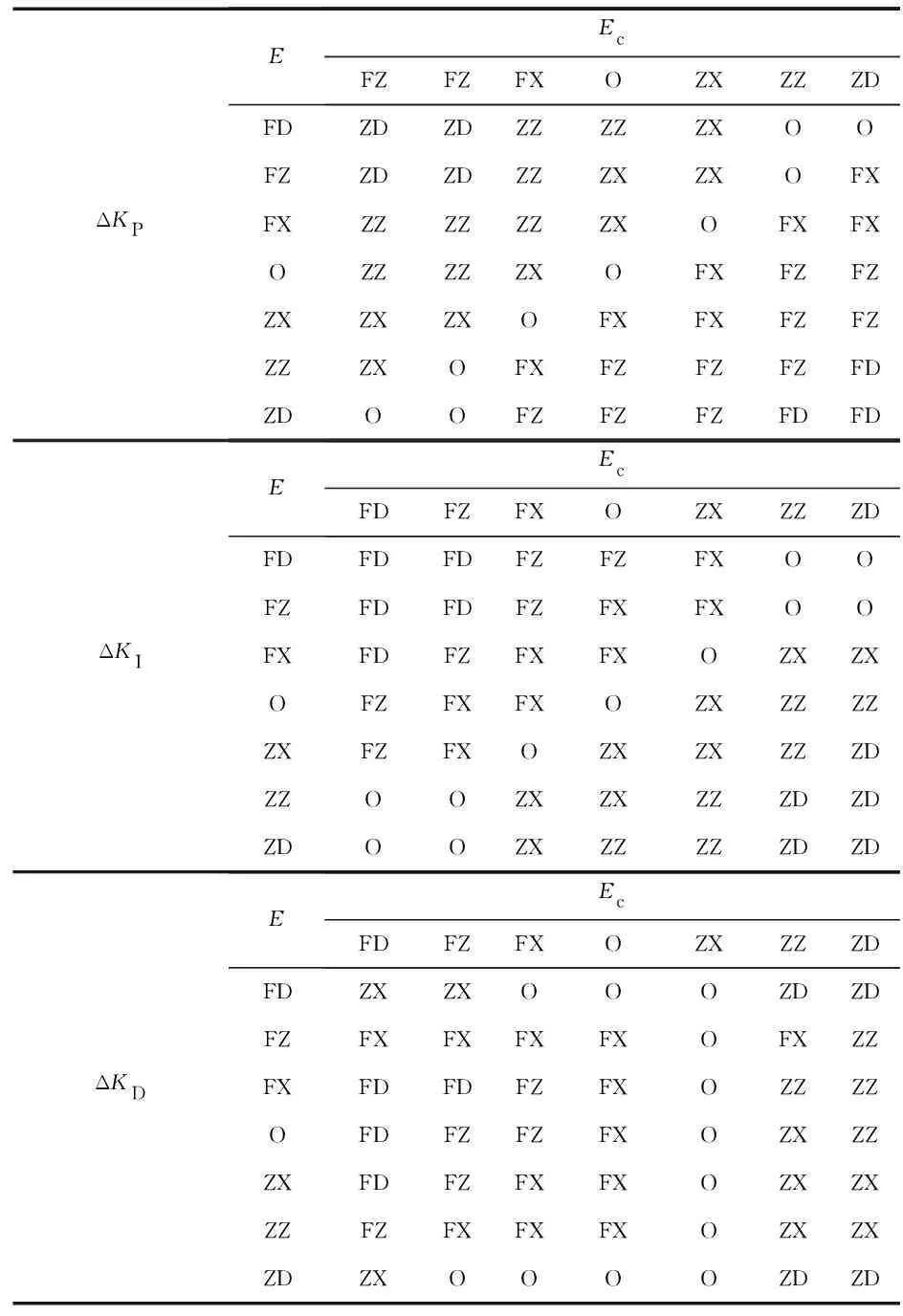

该描述对于输出变量ΔKP,ΔKI,ΔKD也适用,只是取值须作相应调整[10]。根据模糊原则,可得到表1。

表1 模糊规则

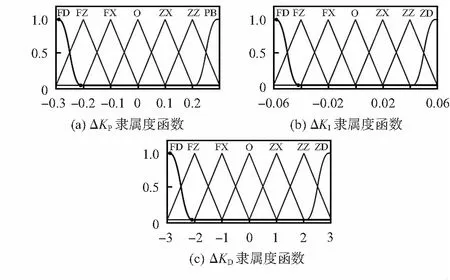

为了在调节前期能够使系统获得更快的响应速度,模糊控制器2的三个输出变量的隶属度函数均采用Z型、三角型、S型三种隶属度函数组合而成的复合隶属度函数设计,如图5所示。

图5 模糊控制器输出量的隶属度函数

4 系统软件设计

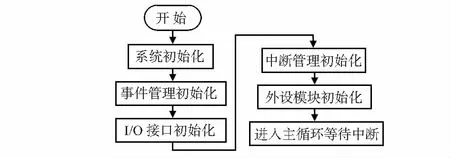

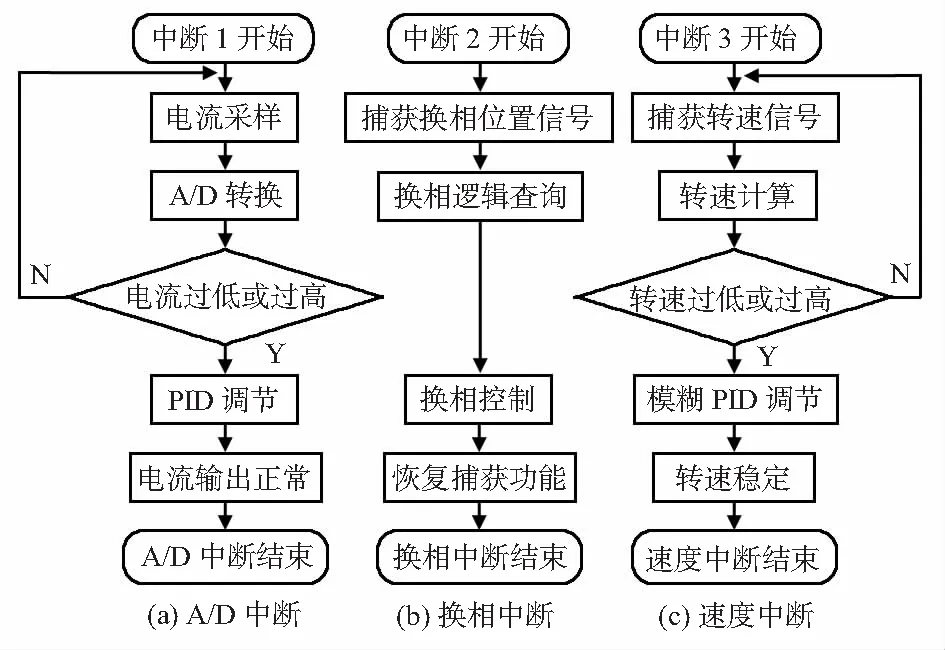

采用TMS320F28335作为主控芯片,软件设计部分在CCS中完用C语言编写。系统软件设计主要分为主程序设计与中断程序设计两部分。主程序流程和中断程序流程分别如图6和图7所示。

图6 主程序设计

图7 中断程序设计

5 仿真与实验结果分析

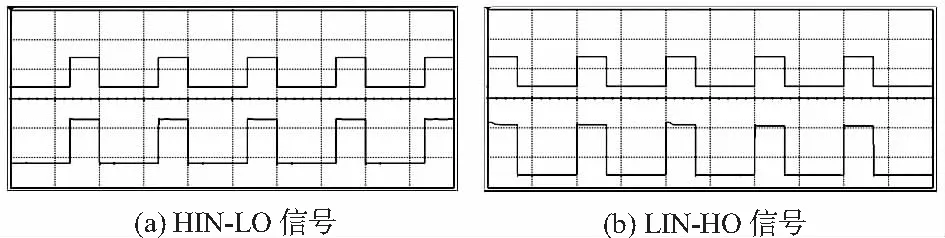

通过Multisim搭建相应的仿真电路,并进行仿真分析,仿真输入信号为相位差120°的PWM信号,经IR2101S芯片后HO与LO的输出波形如图8所示。

图8 HO与LO的输出波形

HO输出信号参考点为H桥上桥臂MOSFET的源极,即IR2101S的VS端。可见信号经驱动芯片后波形稳定,且MOSFET栅源极电压均能达到15 V左右,具有可靠的导通效果。

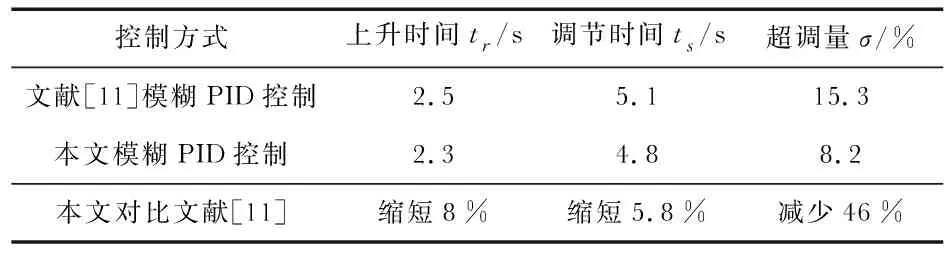

通过上述的硬件系统分析,制作相应控制板,并通过仿真器连接DSP,将算法程序烧写到DSP中,搭建测试平台,对系统进行验证,并与文献[11]中采用MATLAB仿真的实验结果作对比,对比结果如表2所示。

表2 实验结果对比

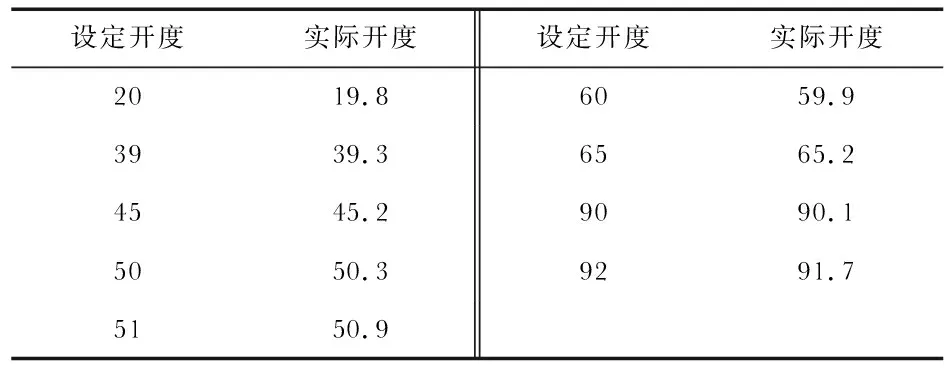

从表2可知,本文所提出的模糊PID控制策略由于对模糊规则进行了改进,对隶属度函数和论域划分进行了优化,对比文献[11]中所述规则设置的模糊PID控制,超调量也得到了显著改善。阀门开度设定值与实际值的对照表如表3所示。

表3 阀门开度设定值与实际值 %

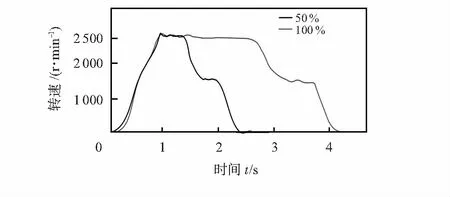

从表3中数据可知,误差基本控制在0.3 %以内,排除检测手段精度上的误差,误差控制稳定,表明本阀门控制系统控制效果良好。其中将阀门开度从0 %控制到50 %与100 %(即全关)时的转速变化情况如图9所示。

图9 阀门转速行程

为了更精确地控制阀门的开度,采取双速控制,在整个控制过程的后20 %使电机先保持1 500 r/min的转速,而后逐步降低转速。

6 结 论

本文系统整体完成了预定设计目标,在转速响应方面,对比文献[11]上升时间减少8 %,调节时间减少5.8 %,超调量降低46 %。在阀门控制方面,本设计对于直行程的矩形阀门有很好的控制效果,约在2.6 s完成到50 %的开度控制,而从全开到全关则耗时约4.2 s。