传统法铜电解提高吊耳质量的生产实践

电解工序采用传统大极板工艺生产阴极铜,种板槽为生产提供加工始极片所需的始极片,为使机组能够加工出平整、中正、耐重的始极片,必须要求种板槽生产的始极片柔韧性良好,厚度适宜,结构致密,表面光滑,因此种板槽生产技术条件必须严格控制。种板槽设有独立的电解液循环系统,采用钛种板作为模板进行生产,钛板经过打磨、清洗、包边后装入电解槽,送电22小时后出槽,经过热水洗涤,人工剥离、分选,厚度0.7mm~0.8mm送入吊耳切割机组进行切片,加工成型的吊耳放置于烤箱内,恒温180℃烘烤20小时后自然冷却,取出装箱送至始极片加工机组。经过机组联动穿棒、铆耳制成阴极,排班上架,待需要时装入生产槽。

“我们认为语言错误是烦人的、不重要的或者分散注意力的,但是这些错误是学习语言过程中难以避免的。对此,教师不必反应过度。”[13]。教师不能因为学生在翻译实践中的语言错误,而过多地指责、批评甚至他们的错误。正确的做法是,教师应该把学生作业中的错误进行整理,分类,然后认真地分析错误,从而引导学生正确认识错误,采取有效的学习策略,以合理的教学方法提高学生学会自我纠错的能力。

在生产过程中,偶尔出现部分阴极的吊耳在生产槽内断裂,对槽面管理,阴极、两级出槽等操作及机组自动化运行造成诸多不便。不但增加了职工劳动强度,还因吊耳断裂造成安全隐患:人员伤亡和设备损坏。针对此问题,笔者从钛种板析出的角度,以影响种板槽的几个技术条件为出发点,通过电解液成分、温度、添加剂,钛板打磨、周期,极距,吊耳烘烤等方面进行了生产实践对比,详细阐述吊耳的柔韧性。

1 种板电解液成分调整

铜电解液的物理化学性质主要包括电解液的密度、粘度、电导率、表面张力、比热以及金属离子(特别是Cu+2)的扩散系数。铜电解过程的电能消耗受电解液的电导率影响很大;密度粘度以及金属离子的扩散系数会影响电解槽中热量和质量的传递,同时也影响电解过程中金属电沉积物的纯度和表面状况

。在实验中针对电解液物理化学性质对铜电解过程的导电率、热能和质量传递及电沉积物纯度和表面析出状况均会产生较大的现象。如铜离子不足会加剧阴极区浓差极化,铜离子过高导致阳极钝化;氢离子太低导致导电率下降,氢离子过高使添加剂分解加快,甚至造成明胶失效;镍、砷、锑、铋等杂质离子过高增加电解液比重和粘度,降低电解液导电率,同时增加了机械杂质粘附阴极表面的可能性,影响始极片化学成分。

生产实践中为了保证铜在钛种板上的析出质量,采用较为适中的含铜量及较高的含酸,消除高电流密度下阴极区出现铜离子贫化及提高电解液导电率,而杂质成分则控制在较低的含量(见表1)。同时为了保证电解液砷、锑、铋处于较低含量将种板槽排液量由3m

/d增加至6m

/d。

当然,后进生的转化,也不可能短期见效,需要长期坚持,不懈努力。但只要我们树立“手心手背都是肉”的观念,从小学到初中,从初中到高中,每一个阶段,每一个新学期都是我们改进体育后进生的机会和起点!

2 添加剂

This research was sponsored by the National Natural Science Foundation of China(NSFC)No’s.51590894,U1537212,51425102,51231001,51471019,and 51271011.

在生产过程中电解液温度在铜电解中起着不可忽视的作用,研究表明升高温度对体系中起到去极化作用,温度越高去极化作用越小

,有效交换电流密度越大。实验中装入两槽未经加温泡洗的阳极,装液后温度58℃,其他槽温度61℃~63℃,通电22小时后剥离观察,通电温度低的两槽始极片明显粗糙,切耳后折叠两次断裂。其原因可能是温度低,阴极极化未处于生产致密阴极铜的极化值区内,故始极片粗糙,制耳后易断裂。

沿“之”字路线打磨过程中可能存在打磨间隙,通析出出时出现条纹状花板;沿“井”自打磨则能够避免条纹状花板,使得打磨更加均匀。

痛觉是感觉神经系统的功能,是机体自我保护的反射机制。疼痛影响着机体局部或整体的功能,不但会给患者带来痛苦,有时甚至危及生命。近年来,国内外都在不断地加强和完善疼痛教育,以期获得更好的临床治疗效果。

提高酸浓度及降低铜、镍及杂质浓度后,铜在钛板上析出稳定,始极片薄厚均匀且柔韧性增加。

3 钛板打磨

电解系统种板槽内钛板打磨周期为24天,一段时期内会出现使用至18天时出现黄色的附着膜,24天的钛板表面局部发蓝(图1所示),变色钛板继续通电所析出的铜称之为“花板”(图2所示),这是由于钛板表面附着膜阻碍了电流的运动,钛板单位面积内有效电流密度不均匀,铜在钛板表面的析出呈网状或条纹状结构所致,这样的始极片表面看上去平整、光滑,实则晶粒间缝隙较大,受力后断裂的可能性增加,制成吊耳后容易断裂。因此钛板表面均一打磨和缩短打磨周期是解决此问题的有效措施。

1.进一步加强对巡视工作的组织领导。坚持党委统一领导,纪委和组织部门指导,巡视办协调保障,巡视组具体实施,有关部门密切配合,广大员工群众积极参与支持的巡视工作领导体制和运行机制,为巡视工作的持续深入开展提供坚实的组织保障。加强对巡视工作的组织领导,定期召开巡视工作领导小组会议,听取巡视情况汇报,明确巡视工作计划任务和实施方案,解决巡视中发现的重要问题。

选取2槽106块进行打磨实验,一槽53块用角向磨光机按照原方式打磨,板面沿“之”字路线打磨2-3遍直至覆盖整板面,四边沿边打磨4遍;另一槽用角向磨光机按照“井”字路线打磨2~3遍。2槽同时装入电解槽通电2小时后取出,结果如图3、4所示。

此外有研究表明,提高种板槽硫脲使用量,在一定程度上增加了钛种板表面和Cu

S和硫单体形成硫化钛系化合物的可能性

,阻碍了铜离子在钛种板上的电沉积,使得沉积的铜在钛板表面形成不了致密结晶形态,造成吊耳断裂。

乳酸脱氢酶(LDH)同功酶,它是由两个不同的基因位点编码的H(Heart)亚基sc和M(Mule)亚基以不同比例组成的四体分子,形成五种同功酶,即LDH1(H4)、LDH2(H3M)、LDH3(H2M2)、LDH4(HM3)、LDH5(M4)。需氧组织如心肌、脑、舌肌、眼球肌主要存在H型LDH同功酶,催化乳酸转变成丙酮酸;乏氧组织如骨骼肌、肝、红细胞等主要存在M型LDH同功酶,催化丙酮酸还原成乳酸。

4 种板槽电解液温度

添加剂调整后,钛板上析出的始极片致密,表面光滑,同一位置反复折叠5次未出现裂纹。调整前后的吊耳使用拉力测试机测量结果见表3,加工的始极片在生产槽未出现断耳。

5 极距不匀

极距在电解沉积过程中局部电流密度大小的主要因素,当局部电流密度超出电解液中添加剂混合控制区极化值时,阴极铜表面粗糙、不致密

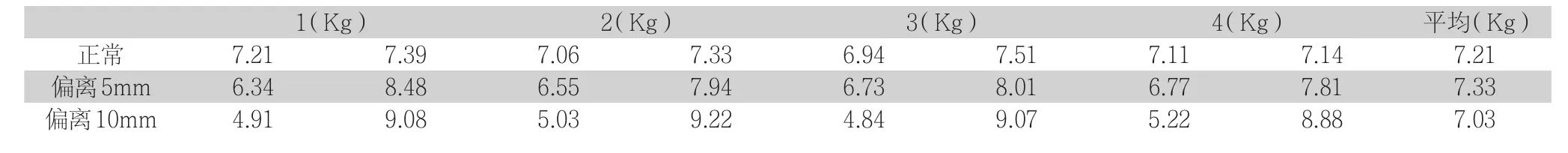

。钛板入槽时选取两槽分别将阴极中心距偏离5mm和10mm,通电22小时后分别随机取出4块钛板剥离称重进行对比(如表4所示)。

获得柔韧性良好的吊耳应该严格控制种板槽技术条件:

添加剂是指以较少量加入电解液中,起着调节沉积物物理性质,如光泽度、平滑度、硬度或韧性等特殊作用的物质。在铜离子的电解沉积过程中,电解液中的明胶在阴极表面活性生长点处而改变和优化了阴极沉积物的结晶形态,添加每升几毫克的明胶,即可抑制阴极生长点处的快速生长,避免阴极铜板面上和枝晶,使阴极铜板面光滑和致密

;电解液中的硫脲在阴极结晶过程中,硫脲在阴极液层中或直接在阴极表面生成两种化合物,即Cu

S和[Cu(N

H.CS)]

SO,作为补充的结晶中心,增加了沉积过程中晶核的数量,起到了去极化作用,使阴极铜板面光滑和致密;电解液中的盐酸在阴极结晶过程中,有明显的去极化作用,其浓度起到调节明胶和硫脲分解的作用。通过研究明胶、硫脲、盐酸对制作吊耳的始极片的柔韧性进行对比实验,当种板槽内加入高明胶600~1000g/(t·铜)、低硫脲5~10g/(t·铜)时,可获得柔韧性良好的始极片,反复折叠吊耳同一位置数次不产生裂纹,加工制作出的始极片在生产槽内不会出现断耳。随着明胶量降低和硫脲用量增加,始极片表面光滑度逐渐增加;当明胶和硫脲量用量达到明胶86g/(t·铜)、低硫脲66g/(t·铜)时,可获得表面非常光滑的始极片,但柔韧性不足,其加工的始极片在槽内出现严重的断耳现象。近年来,种板槽加入明胶86g/(t·铜),硫脲30g/(t·铜)生产的吊耳质量比较稳定,反复折叠吊耳同一位置6~7次依旧完好

。近期因使用了部分外购阳极作为原料来生产始极片,产出的始极片表面光滑度变差,始极片柔、无硬度,制作的阴极垂悬度下降,易在生产槽内粘附阳极泥长粒子,因此对添加剂进行了调整,造成生产槽个别阴极出现断耳现象。该耳主要表现为非常柔软,反复折叠吊耳同一位置2次产生裂纹。为了解决断耳问题对添加剂进行二次调整(表2所示)。

6 吊耳烘烤改性

吊耳烘烤是利用电烤箱将吊耳加热到一定温度后维持恒温,以一定速度降温后,以此改善吊耳的柔韧性,使其满足生产需求。实验中将吊耳进行恒温180℃20小时后以5℃/h速度冷却,吊耳的柔韧性达到最好,用拉力测试机测试结果如表5所示。未烘烤过的吊耳在6000N时出现裂纹,而烘烤过的吊耳在6000N时随变长,但未断裂,柔韧性得到改善。

7 结论

偏厚的始极片切制吊耳后表面有结粒且硬度比较大,不匀折叠,不能用于始极片加工,而薄吊耳折叠3次断裂。因此极距不匀产出的始极片不应该用于切制吊耳,尤其是阴阳极局部不均匀的始极片。装槽时加大阴阳极极极距找匀力度,减少极距不匀始极片;在切割制作吊耳前将薄厚不均始极片挑出。

控制电解液含铜浓度适中,酸浓度175-185g/L及较低的杂质含量。

根据钛板析出情况,采取较高的明胶加入量,根据始极片表面光滑度适当调整硫脲加入量。

严格控制电解液杂质含量及硫脲用量,防止花板。

根据实际情况加强钛板打磨力度和调整打磨方式,使钛板导电均一。

严格控制电解液温度61℃~65℃。

根据实际情况采用吊耳专用烤箱,改善柔韧性。

[1]李坚,铜电解液物理化学性质之三:—电解液的导电率,有色矿冶,第19卷,第5期,2003年10月.

[2]李坚,铜电解液中硫酸质量浓度和温度对明胶分解的影响,工程科学学报,第37卷,第5期580-587,2015年5月.

[3]闫茹,铜电解生产系统生产始极片的探索实践,山西冶金,总第170期,2017年第6期.

[4]王国镔,铜电解中钛种板槽生产始极片“花板”现象的探讨,上海金属(有色分册)第10卷第5期1989年10月.

[5]彭明,提高铜电解阴极加工质量的生产实践,中国有色冶金,2015年6月第3期.

[6]吕玉国,铜离子浓度和温度对铜电解极化作用的影响,矿冶,第19卷,第3期,2010年9月.