叶轮质量不平衡下柔塔机组的运行特征研究

王 林 曹国豪 李 源 袁 容 兰 杰

(1.东方电气风电股份有限公司,四川 德阳 618000;2.成都大学机械工程学院,四川 成都 610106)

0 引言

随着国家对绿色能源发展的支持,除了风速较好的“三北”地区,中东南部低风速区域的风电机组装机也越来越多。低风速区域具有风切变较大、年平均风速较低等特点,因此大切变低风速地区风场普遍采用柔塔设计(一般塔架高度在120 m以上)。柔塔机组相对于钢塔机组而言,具有更高的风能利用率和经济效益,但是塔架高度增加会降低塔架的固有频率,使塔架对振动的敏感度提高,增大塔架的载荷,缩短塔架的使用寿命[1-2]。为了保证柔塔机组的安全性及经济性,有必要对机组的振动特性进行研究。但风力发电机组运行是多因素耦合的结果,因此整体的振动特征研究非常复杂,故只能对单一工况进行单独分析。本文旨在研究在叶轮质量不平衡这一工况下柔塔机组的振动特性,并结合故障机组进行现场动平衡分析。

针对叶轮质量不平衡故障,许多学者已经进行了大量研究,D.X.Jiang等人[3-4]对叶轮质量不平衡、气动不平衡以及偏航不对中三种故障分别进行了试验分析,对叶轮质量不平衡引起的主轴振动进行了理论分析。杨涛等人[5]利用Simulink建立风机叶轮质量不平衡状态下的机组模型,并研究了该故障对发电机电功率的影响,推导出了该故障会在发电机电功率信号中产生叶轮旋转的一倍频分量,但并未对机组实际运行的特性进行研究。绳晓玲等人[6]分析了叶轮质量不平衡故障对双馈风力发电机电气特性的影响,仿真结果表明,叶轮质量不平衡故障下双馈风力发电机功率发生波动,频率为叶轮转频及其倍频,并通过试验进行了验证。董礼等人[7]使用风力机专用平衡带对600 kW小型风力发电机组成功地进行了现场动平衡,使机组径向水平振动幅值比平衡前明显减小,动平衡取得的效果明显。郑北超等人[8]针对柔性塔架开发过程中亟待解决的塔架共振、塔顶摆幅过大、塔架涡激振动等问题,分别提出了通过设立转速隔离区域有效避开塔架共振,采用塔架加阻降低塔顶振动幅度和载荷,分析及抑制塔架涡激振动的方法,并在120 m柔性塔架上进行了试验验证。

上述文献的关注点主要集中于机组在质量不平衡故障下电磁功率等方面的影响,通过理论和仿真手段对叶轮不平衡故障进行分析,缺乏对实际运行机组的研究,并且针对故障机组的动平衡方法也未深入讨论。已有的动平衡手段也主要应用在小容量机组上,结构与过程都比较简单,目前主流的风力发电机单机已达到兆瓦水平,塔架高度和叶片长度均出现了大幅增加,机组的振动特性也发生了明显变化,因此有必要针对目前广泛应用的柔塔机组在叶轮质量不平衡故障下开展振动特性分析。本文在理论上对风力发电机组叶轮质量不平衡对塔架振动的影响进行了研究,分析了现场该故障状态下的柔塔机组振动特性,最后通过动平衡手段实现机组振动水平和振动故障率的降低。

1 叶轮质量不平衡原因及特征

风力发电机组中叶片是吸收风能的关键部件,长时间暴露在恶劣的高空环境中,承受着大气腐蚀、雷击或阵风等的破坏,同时叶片持续长时间运行,会因疲劳而产生裂纹、砂眼、脱落和折断等故障。叶片故障会直接导致风轮质量不平衡,同时叶片生产过程中的加工误差和材质不均匀,叶片安装过程中的安装误差以及轮毂偏心等都会造成机组叶轮质量不平衡[9-10]。叶轮质量不平衡故障会造成风力发电机组整体结构的巨大振动,同时也会使传动链部件产生疲劳应力,进而影响机组的寿命[11]。

图1分别为风力发电机组在正常运行状态下和叶轮质量不平衡状态下的示意图。机组的叶片可以等效为距离轮毂中心ri(i=1,2,3)的质量块mi(i=1,2,3),机组在正常状态下,三个叶片受到的重力Gi(i=1,2,3)和离心力Fi(i=1,2,3)相同,此时叶轮平衡,同时由于叶轮在几何上完全对称,因此当叶轮以角速度ω旋转时,三个叶片的重力相对于叶轮中心点的合力与合力矩均为0,此时不会引起机组的振动。

图1 机组正常状态下和质量不平衡状态下示意图

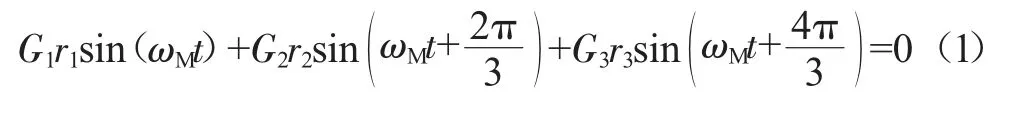

任意时刻正常机组的运行可表示为:

叶轮质量不平衡工况可以等效为在叶轮平面内存在一个距离轮毂r0的质量块m0,方位角为φ,该质量块同样受到重力G0和离心力F0作用。当叶轮以角速度ω旋转时,作用在机组上的离心力为:

由于机组在轴向的刚度远大于水平方向,因此质量不平衡振动主要表现在机组的水平方向,离心力在水平方向的分量大小为:

该力即机组水平方向振动的激振力,此时机组振动表现为简谐运动,频率为叶轮转动频率[12-14]。因此,叶轮质量不平衡主要会引起机组的水平方向振动增大,其振动频率为叶轮的一倍转频,而正常机组的振动频率主要为叶轮的三倍转频[15]。

2 机组运行特性

2.1 机组基本信息

选取现场一台存在质量不平衡的机组进行振动特性分析,该机组为典型的柔塔双馈机组,塔架高度为120 m,机组容量为2.2 MW。此机组频繁发生塔架振动超限故障,为了不影响机组的安全性和发电量,借此机会进行叶轮质量不平衡下的故障分析和振动特性研究。

2.2 机组振动分析

首先为确定机组是否存在质量不平衡,对机组在运行状况下的振动数据进行分析,图2为机组在正常运行工况下塔架前后方向和左右方向的振动加速度值随时间变化的图像(其中塔架前后方向垂直于叶轮平面,塔架左右方向平行于叶轮平面)。从图中可以发现,塔架左右方向的振动加速度远大于前后振动加速度,并且其左右方向振动加速度波形表现为简谐运动,可以排除气动不平衡情况[16-17]。对机组左右方向的振动加速度时域信号进行傅里叶变换得到该工况下的频域图,如图3所示,从图中可以看出,主要信号频率为0.159 Hz,由于当前工况为运行工况,转速变化较快,同时柔塔的固有频率也比较低,因此无法判断此频率为转速频率还是塔架固有频率,无法确定该频率的形成原因。

图2 机组正常运行工况下塔架不同方向振动加速度

为确定塔架的固有频率,使用ANSYS软件对该机组塔架进行模态仿真,仿真结果如图4所示。从仿真结果来看,塔架的一阶固有频率为0.1715 Hz,一阶振型表现为机组的左右振动。结合式(3)的理论结果与图3的频谱图,可以判断机组在运行过程中的主要频率为叶轮转速频率,该机组叶轮存在质量不平衡。

图3 机组左右方向振动加速度频域图

图4 塔架一阶固有频率和振型

为了探究在故障工况下机组的运行特征,基于上述研究进行机组在不同转速下的振动分析。分别对机组在2.2、4.4、6.7、8.9 r/min转速下水平方向的振动进行了测试,测试结果如图5所示,图(a)~(d)分别为叶轮转速为2.2、4.4、6.7、8.9 r/min时机组在水平方向的振动加速度值,为保证数据的稳定性,统计时间设为250 s。从图中可以看出,塔架振动加速度波形表现为简谐运动,同时随着机组转速的增大,塔架的振动加速度波形峰值也出现了明显的增加。

图5 不同叶轮转速下机组左右方向的振动加速度值

由于机组振动评估需要稳定的运行条件,而运行工况的变化会改变运行状态,因此需要将机组振动测量值在特定时间段内取平均值,形成评估参数。机组振动评估参数通过“能量等平均”法计算求得。振动加速度评估参数aw0用振动加速度aw(t)时域测量值来定义,振动加速度评估参数计算公式为[18]:

式中:aw(t)为给定频率范围内振动加速度的时间函数;T0为评估周期(s)。

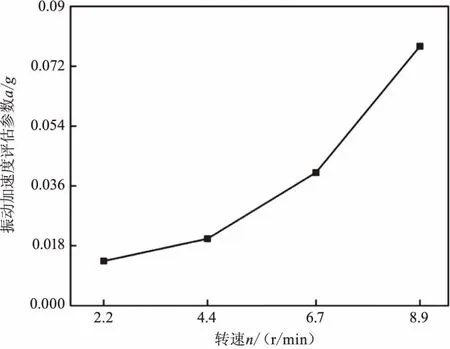

使用式(4)对不同转速下机组的振动加速度值进行统计,统计结果如图6所示。从图中可以看出,机组水平方向的振动加速度随转速的增加明显加大,质量不平衡引起的振动加速度应与转速呈正比关系,但图6的振动加速度评估参数没有表现出明显的倍数关系,反而表现为转速越大,振动加速度增加越快。

图6 不同转速下塔架振动加速度评估参数

对不同转速下水平方向的振动加速度时域图进行傅里叶变化做频域分析,得到不同转速下振动加速度的频谱图,如图7所示。

从图7可以看出,不同转速下机组的振动均有一个主要频率。对不同转速下的主要频率信号进行统计,统计结果如表1所示。

图7 不同叶轮转速下机组左右方向的振动加速度频谱图

从表1中可以看出,在转速为2.2 r/min和4.4 r/min时,主要频率信号接近塔架的一阶固有频率,随着转速的提高,振动频率变为叶轮转频。这表明该机组的不平衡质量较低,因此在低转速下质量不平衡引起的激振力较小,由于塔架具有较大的刚度,所以水平方向振动主要表现为塔架的一阶固有频率振动。当转速提高后,不平衡引起的激振力增大,塔架水平方向振动主要表现为机组的叶轮转频。同时由于柔塔的固有频率较低,机组在实际运行过程中需要进行转速穿越[19]。机组转速越接近塔架固有频率,其振动水平越会被放大,因此出现转速越高,塔架振动加速度越大的情况。所以相对于钢塔,柔塔机组对于叶轮质量不平衡更加敏感,尤其是机组转速接近塔架固有频率时,这种质量不平衡引起的振动会被进一步放大。

表1 不同转速下机组的振动加速度频谱主要值

3 机组现场动平衡

由于该机组的叶轮质量不平衡造成塔架振动增加,机组振动超限故障频发,已影响到机组发电量和运行安全性,故对该机组进行现场动平衡。根据影响系数法基本原理,需要做两次测试才能实现机组的动平衡,包括一次试配重和最终配重[20]。配重方式主要是在叶片内部21 m的位置增加配重块,该配重块主要由一个底座和几个配重板组成,底座与叶片通过粘接剂固定,配重板与底座通过螺母固定,通过增减配重板来实现不同的配重控制,由于8.9 r/min已接近机组的固有频率,因此配重转速工况固定为8.9 r/min。

该机组每次停机的位置有一支固定叶片朝下,和塔架呈30°夹角,因此决定在其余两个叶片上进行配重。配重信息如表2所示,首先选择单个叶片进行试配重,试重质量为26 kg,配重位置在距离叶根位置21 m处的位置,相位为300°,然后根据试配重的结果来进行理论配重的计算。理论配重为35 kg,配重位置在距离叶根位置21 m处的位置,配重相位为180°。由于机组已完成组装,所以将该配重分解为两个叶片上的配重,一支叶片配重30 kg,相位为300°,另一支叶片配重17 kg,相位为90°。配重后不同工况下的振动加速度值与配重前的对比如图8所示。从试配重的加速度幅值中可以看出,试重对机组叶轮质量不平衡的改善有一定的效果,可以降低加速度幅值约20%。实际配重后机组振动加速度降幅明显,在转速为8.9 r/min时降幅约49%。同时随着实际配重的增加,机组的振动超限故障频次也从每月的27次降低为0次,表明通过现场动平衡成功降低了机组运行时的振动水平,解决了该机组的振动超限问题。

图8 配重前后不同工况下的振动加速度评估参数

表2 配重信息

4 结论

本文主要分析了风力发电机组产生叶轮质量不平衡的原因,介绍了柔塔机组在叶轮质量不平衡下的振动特性,并通过现场动平衡解决了机组故障。本文研究可为柔塔风力发电机组的实际运行、振动故障分析以及仿真模拟等提供参考。主要结论如下:

(1)风力发电机组叶轮质量不平衡会引起塔架在左右方向的振动加速度值增大,并且振动频率以叶轮转频为主;

(2)柔塔机组对叶轮质量不平衡的敏感度更高,当叶轮转速临近塔架固有频率时,塔架的振动加速度会进一步放大,柔塔机组应该具有更严格的设计和安装标准;

(3)机组经过现场动平衡可以实现在整个工作范围内水平方向振动加速度的降低,最大降幅接近50%。