基于运行工况与器件老化的牵引变流器IGBT 寿命评估

李 栋,何皓鹏,彭杨彬,邢凯悦,姚羡平,葛兴来

(西南交通大学 电气工程学院,四川 成都 611700)

0 引言

在轨道交通领域,动车组的牵引变流器工作在非平稳工况时,其内部的IGBT会产生较大的热应力,影响IGBT的健康状态与剩余寿命,不利于列车长期、正常的运行。

文献[1]研究了基于线路运行环境的牵引变流器IGBT 寿命评估,计算出不同运行工况下变流器的牵引功率,为列车牵引工况的分析提供了理论支撑。文献[2‐3]利用Simulink与PLECS的电热联合仿真获得器件结温,给出变流器中IGBT 在不同解析寿命预测模型中的参数,以及对IGBT 进行损耗评估与寿命预测研究的一般方法,但未考虑不同老化程度IGBT的运行损耗区别。文献[4]介绍了雨流计数法的原理及其应用,提供了对结温波动与平均结温进行统计的方法。文献[5]介绍了IGBT不同的解析寿命预测模型的原理及其影响因素,为寿命预测提供理论支撑。文献[6‐7]给出IGBT失效过程中热阻的变化以及失效条件的判断,在此研究基础上利用PLECS分析不同老化程度下的IGBT电热仿真模型。文献[8]考虑了不同剩余寿命对IGBT 寿命评估的影响,为老化情况下的IGBT寿命评估给予了理论支撑。

根据文献[1‐8]对IGBT寿命评估时考虑的因素,高速动车组牵引变流器IGBT的寿命评估需要同时考虑不同的运行工况以及当前器件的老化程度。而目前大部分文献未综合考虑以上条件,故本文参照文献[6‐7]中的IGBT 失效判断标准,并参照文献[2‐3]中基于Simulink与PLECS电热联合仿真的方法提取结温及其他参数,根据这些参数条件对文献[5]中提到的LESIT模型与Norris‐Landzberg模型进行比较,从而提出了一种基于器件老化程度及列车运行工况的牵引变流器IGBT在一次完整运行工况下的累计损耗(单次完整运行工况下IGBT 的损耗占整个IGBT 使用寿命周期间总损耗的百分比)以及剩余寿命的计算方法。

1 变流器仿真设计

本节将根据牵引变流器主电路拓扑搭建仿真模型,通过控制输出功率,实现牵引变流器IGBT一次完整运行工况的模拟。

1.1 变流器的工作原理

列车一次完整的运行分为牵引、巡航、惰行及制动4种工况。在前3种工况下,变流器工作在整流模式;在制动工况下,变流器工作在逆变模式。

以CRH3型动车为例,一个牵引单元由两个牵引变流器组成,本文以其中一个牵引变流器为例进行分析。图1示出牵引变流器主电路原理,其主要包括交流侧电路、整流桥及直流侧电路3部分。交流侧电路主要包括交流电压源us和网侧电感器Ls;整流桥主要由IGBT模块组成;直流侧电路主要由二次滤波电路(电感器和电容器串联谐振构成)、支撑电容器及阻性负载构成。

图1 牵引变流器主电路Fig.1 Main circuit of traction converter

列车牵引变流器工作在整流模式还是逆变模式,取决于Ls两端电压的相位和幅值:当变流器工作在整流模式时,整流桥ab 端间的输入电压有效值Uab滞后于网侧电压有效值Us,网侧电流有效值Is与Us同相位;当变流器工作在逆变模式时,Uab超前于Us,Is与Us同相位。

定义驱动信号:当Sa=1,Sb=1 时,整流桥的上桥臂导通;当Sa=0,Sb=0时,整流桥下桥臂导通。如此,图1所示两电平脉冲整流器可工作于SaSb= 00,10,01,11这4种模式。其中SaSb=00,SaSb=11时,电源均处于短接状态,本文只考虑整流与逆变的工况,因此不对此模式进行分析。对变流器在整流及逆变工况下的工作模式进行总结,如表1 所示。根据Us和Is的关系,可得到整流器的工作模式,进而得到开关器件的PWM 驱动信号。

表1 变流器的工作模式Tab.1 Working modes of the converter

1.2 运行工况模拟

单台变流器的输出功率会随运行工况的变化而变化,综合考虑变流器直流侧的功率,设计电仿真模型,通过调节直流侧的负载来改变输出功率。

通过仿真,模拟列车的一次启停过程,总时长为800 s,具体如下:

(1)在0~300 s时段,列车处于牵引工况,随着列车速度上升,牵引功率逐渐增大;当列车速度趋于稳定时,功率达到最大值并保持稳定。

(2)在300~400 s时段,列车为巡航模式,此时输出功率下降。

(3)在400~500 s时段,列车进入惰行状态,变流器输出功率接近为0。

(4)在500~800 s时段,列车处于制动模式,直流侧输入功率,因此变流器输出功率为负值,制动功率反馈给电网;随着列车速度的下降,制动反馈给电网的功率逐渐变小,最终变为0。

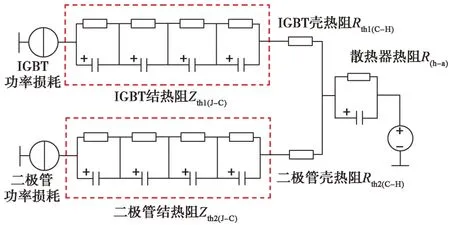

2 电热联合仿真设计

高速动车组的牵引变流器一般采用风冷或水冷的散热方式,由于IGBT 壳温与外部环境温度相差较小,因此可用环境温度代替壳温,并恒定为20 ℃。在IGBT 的传热过程中,通过热对流与热传导方式传递的热量占主要部分,因此热辐射传递的热量可以忽略。IGBT 的热网络模型可以用RC 热网络来等效,在IGBT 数据手册中通常会提供局部网络热路模型的参数,即Foster 热网络模型,因此无须单独对IGBT 各封装部分的功率损耗进行计算[9]。最终获得的IGBT热网络等效模型如图2 所示。

图2 IGBT 热网络模型Fig. 2 IGBT thermal network model

该热网络模型包括IGBT 与二极管的功率损耗、结 热 阻Zth(J‐C)、壳 热 阻Rth(C‐H)以 及 散 热 器 的 热 阻R(h‐a)。利用内嵌在Simulink中的PLECS 建立Foster 热网络模型,如图3所示。

图3 牵引变流器热仿真Fig. 3 Converter thermal simulation

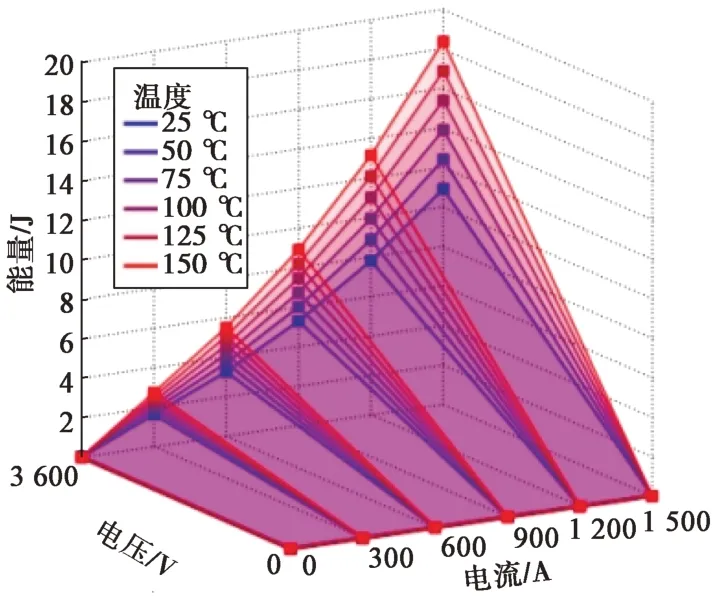

将英飞凌公司提供的IGBT 热网络模型导入PLECS 中,得到IGBT的功率损耗,如图4~图6所示。

图4 IGBT 开通损耗模型Fig. 4 Model of IGBT turn‐on loss

图5 IGBT 关断损耗模型Fig. 5 Model of IGBT turn‐off loss

图6 IGBT 导通损耗模型Fig. 6 Model of IGBT conduction loss

将图1 中输入电流is、负载电压ud以及推算出的单管IGBT 的驱动信号导入电热联合仿真模型,导出图4~图6 的IGBT 损耗模型。当给予IGBT 驱动信号时,IGBT模块导通,产生通态损耗以及开通关断损耗,致使结温上升;当撤销驱动信号时,IGBT模块关断,结温下降,由此可获得IGBT的结温波动值。

随着IGBT的老化,其内部物理结构会发生变化,从而引起电热性能的衰退。焊接层失效是IGBT 模块的主要失效方式之一。在器件老化过程中,焊接层可能会产生裂缝、裂缝扩大甚至最后断裂,整个过程热阻不断增大。在本实验中,将IGBT的稳态热阻作为失效特征量,设定IGBT的热阻随寿命线性变化,且热阻上升50%时器件失效[10]。

3 IGBT损耗计算与寿命预测

本文利用工程上常用的寿命预测模型,基于列车一次完整的运行工况,考虑到各IGBT老化程度不同,计算其累计损耗,并进行寿命预测。

3.1 解析寿命预测模型

目前,工程上常用且较为精确的解析寿命预测模型有LESIT与Norris‐Landzberg。

对IGBT 进行寿命预测,常用的Coffin‐Manson 模型仅考虑结温波动对器件老化程度的影响。在其基础上,若考虑平均结温对器件老化程度的影响,则得到LESIT 模型。该模型考虑了平均结温以及结温波动对IGBT寿命的影响,其表达式为

式中:A,α——常数,由加速老化试验数据拟合得到;Nf——失效周期数,即IGBT模块的寿命;ΔTj——结温波动;Ea——激活能;k——玻尔兹曼常数;Tm——平均结温。

由于周期性循环导致的老化会影响键合线承受应力的能力,从而对IGBT寿命产生影响,考虑循环频率因素,则得到Norris‐Landzberg模型。该模型对IGBT老化失效的描述更为全面,精度较高,其表达式为

式中:f——循环频率;b——拟合得到的常数。

3.2 基于完整运行工况的IGBT寿命预测

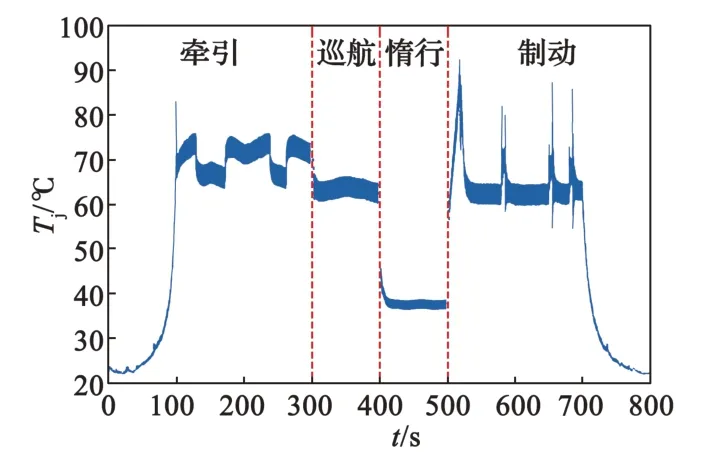

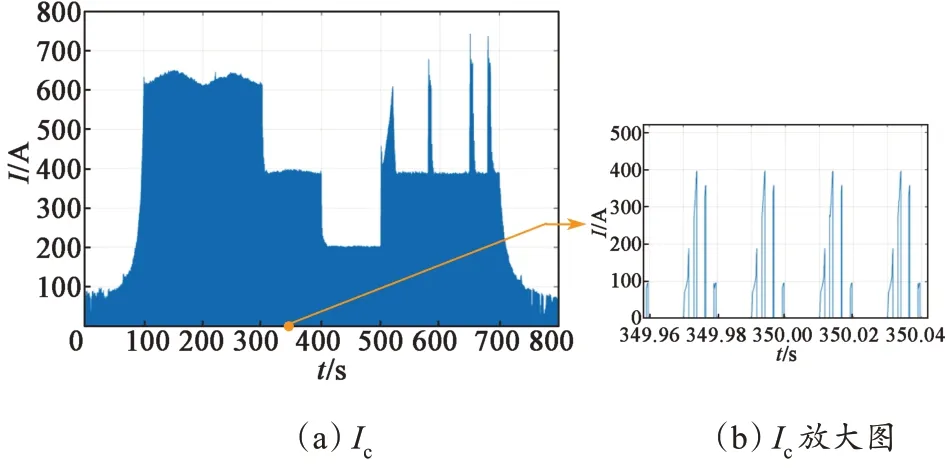

通过Simulink 与PLECS 联合仿真,计算IGBT 的功率损耗、集电极‐发射极的压降以及集电极电流,再推算出IGBT的结温波动,如图7~图9所示。

图7 IGBT 的集电极‐发射极间压降及其在350 s 时刻的放大图Fig. 7 Collector‐emitter voltage drop of IGBT and its enlarged view at 350 s

图9 IGBT 结温Fig. 9 IGBT junction temperature

由图7、图8可以看出,在IGBT运行中,其集电极‐发射极间的电压降保持不变,IGBT的集电极电流随着输出功率的降低而减小。

图8 IGBT 的集电极电流及其在350 s 时刻的放大图Fig. 8 Collector current of IGBT and its enlarged view at 350 s

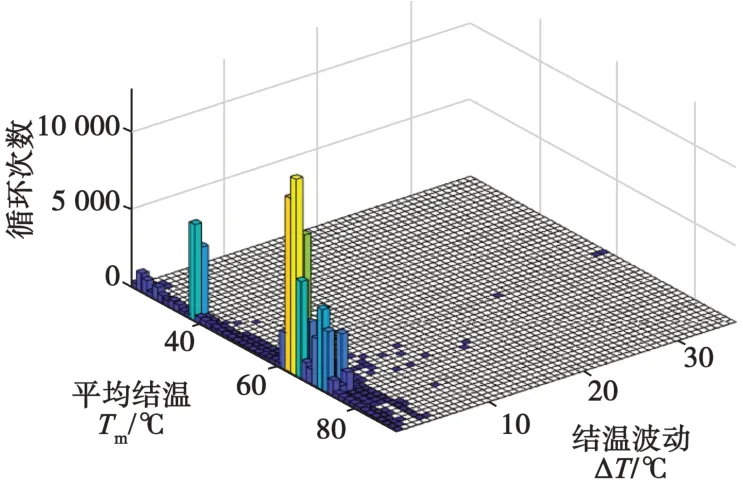

由图9 可以看出,在牵引工况下,随着牵引功率上升,IGBT 的结温波动与平均结温由小变大;在巡航工况下,由于整流器的输出功率下降,平均结温下降;进入惰行工况,输出功率进一步下降,结温波动以及平均结温继续下降;进入制动工况,变流器工作在逆变器的状态且向电网输出功率,结温波动以及平均结温变大,并伴随有尖峰出现;随着动车组速度减慢,结温波动以及平均结温再次变小。对结温采取雨流计数法计数,获得器件的结温波动以及平均结温,如图10所示。

图10 结温波动统计Fig. 10 Junction temperature fluctuation

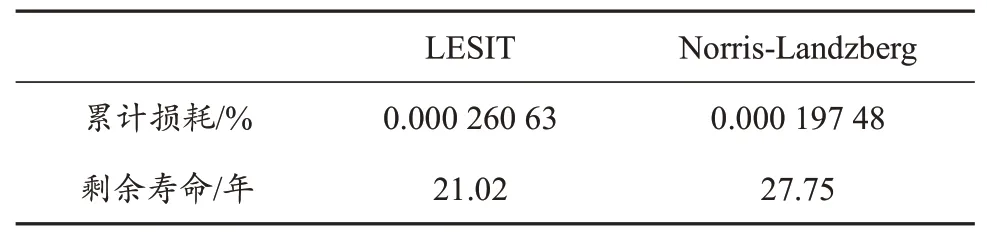

假定列车每天循环50次该运行任务,即每天工作11.1 h,按照一年工作365 天计算。通过LESIT 模型与Norris‐Landzberg模型,分别计算全新IGBT模块在800 s运行工况下的累计损耗以及预测剩余寿命。

表2 全新IGBT 模块损耗计算与寿命预测Tab. 2 New IGBT module loss calculation and lifetime prediction

目前,大部分文献对轨道交通用IGBT 的寿命预测在十几年至几十年的区间内。这与本文预测的IGBT使用寿命为21.02年与27.75年的结果相接近。

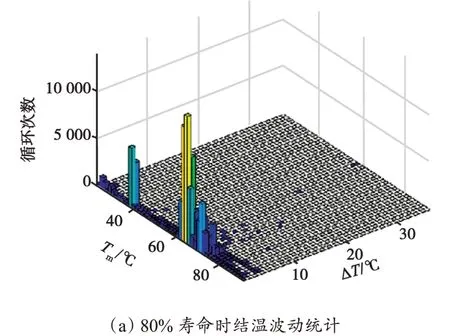

3.3 不同老化程度器件的累计损耗比较

通过提高待测器件的热阻,模拟器件处于不同老化程度下的剩余寿命情况。将IGBT 模块热阻依次增大为1.1Rth、1.2Rth、1.3Rth、1.4Rth,分别代表剩余寿命为80%、60%、40%、20%下的IGBT器件。通过Simulink与PLECS 联合仿真得到IGBT 器件结温,再利用雨流计数法统计结温波动情况,如图11所示。

图11 不同剩余寿命的IGBT 结温波动统计Fig. 11 IGBT junction temperature fluctuation with different remaining lifespans

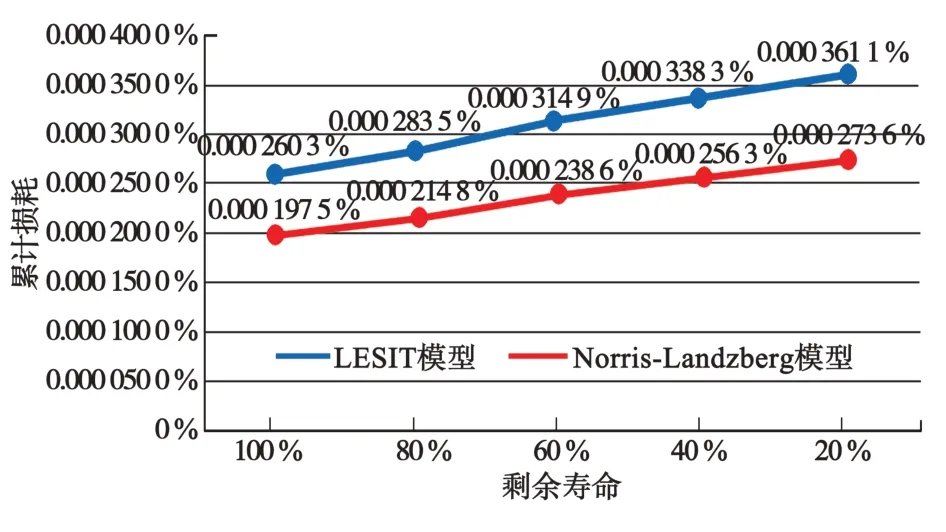

利用LESIT 模型与Norris‐Landzberg 模型分别计算IGBT在800 s运行工况下不同剩余寿命时的累计损耗(图12)。

图12 不同剩余寿命的IGBT 累计损耗比较Fig. 12 Comparison of cumulative losses of IGBT with different remaining lifetimes

由图12可知,随着IGBT器件老化程度的增加,在相同的运行工况下IGBT 的损耗会加剧,且呈线性增加趋势,当剩余寿命为20%时,IGBT 的累计损耗约为全新器件的1.39倍。且Norris‐Landzberg模型下累计损耗比LESIT 模型下的累计损耗小,LESIT 模型的计算结 果 约 为Norris‐Landzberg 模 型 的1.32 倍。在 考 虑IGBT老化的情况下,IGBT的累计损耗呈线性增长,导致IGBT 寿命加快缩短,此结论可以为实际应用中的IGBT寿命预测提供一定参考。

4 结语

本文基于列车一次完整的运行工况以及IGBT 的当前寿命,提出了一套完整的IGBT 累计损耗计算与寿命预测的方案。通过对动车组的牵引变流器进行仿真,得到变流器IGBT的电信号并推测出驱动信号,再进行电热联合仿真得到结温;利用不同的模型对IGBT寿命进行预测,分别得到IGBT 预测使用寿命为21.02年与27.75 年。所得到的仿真计算结果符合实际,可以应用到IGBT实际运行寿命评估中。

在综合考虑实际工况时,本文方案进行了一定的简化,如由于设定列车运行时环境温度恒定为20℃,且未考虑恶劣天气给器件寿命带来的影响,导致预测使用寿命相比实际情况有所偏差。此外,考虑器件老化时,本文假定IGBT热阻随寿命呈线性增大,而实际情况中变化参数更多、更复杂。精确的寿命评估需要建立确切的模型来描述器件运行状态,因此,本方案在算法上还存在一定优化空间,这是后续的研究方向。