一种牵引变流器用环境监测与记录装置

郑良广,侯晓伟,赵 爽,周 峰,胡成平

(1. 中国中车传感测量技术研发中心,浙江 宁波 315021;2. 宁波中车时代传感技术有限公司,浙江 宁波 315021)

0 引言

随着我国高速铁路的快速发展,机车运行稳定性被提出了越来越高的要求。牵引变流器模块作为列车动力核心部件,对其工作状态进行实时监测,是保障高速动车组正常运行的重要环节之一[1‐2]。

牵引变流器模块包含功率模块、整流母排和电容器组件等,其工作环境比较恶劣,柜体内温度突变、湿度变化和振动冲击等因素均有可能导致产品失效。在以往对牵引变流器模块故障分析过程中,环境参数仅引入温度信息,不足以全面反映其运行环境状态;而且目前国内外技术成熟的牵引变流器模块其本身也不具备对供电电源、接触器电流、风机电流、柜体振动加速度、柜体温度、柜体湿度和气压等运用环境信息进行采集和存储的功能,一旦发生故障,将不能有效获知故障发生的环境工况,较难高效确定故障发生的原因,不利于故障的准确分析[2‐3]。为实现列车健康监测、故障诊断和亚健康预警等监测要求,需快速定位故障并提高诊断及预警的可信度,其他环境参数也需要被引入到故障分析中来,包括湿度、加速度等。

针对上述需求,本文设计了一种能够对牵引变流器环境参数进行实时监测、故障诊断报警、亚健康预警以及故障记录的装置。该装置通过分布在牵引变流器柜体内部的多个数字传感器,对牵引变流器环境参数信息(电压、电流、温度、湿度和加速度)进行实时采集[4‐5]和数据分析,一旦发现异常或逼近临界条件,便向外部控制器发送报警或预警信号,从而实现对牵引变流器模块运行状态的实时健康诊断[5]。监测日志被保存在该记录装置的硬盘中,可通过以太网远程下载,用于进一步的大数据分析。

1 系统功能结构

牵引变流器环境监测与记录装置(以下简称“记录装置”)系统功能结构如图1所示,其环境参数监测用传感器被布置在牵引变流器的各关键位置,实现对相应环境的监测[6]。系统通过外设接口与传感器进行信号连接,并通过系统内部的采集及处理电路对传感器信号进行采样、处理及分析,其功能模块分为数据收集、数据处理、数据存储以及逻辑控制4大部分。其中,数据收集模块通过电压、电流、温度、湿度、压力和加速度这6 种外置传感器,对牵引变流器的控制电源(5 V、±15 V、±24 V)电压电流、模块温度、柜内气压、柜内湿度、风机振动加速度、吊耳振动加速度、接触器电流和风机电压电流等36 个环境参数和关键部件运行参数进行实时采集,为牵引变流器状态监测及诊断算法提供感知基础和数据来源。数据处理模块实现对各传感器参量的数字滤波、真值转换、频谱分析和特征信号提取等数据处理及分析。数据存储模块完成对各传感器参数及故障信息的百毫秒级实时存储。逻辑控制模块实现各个功能模块的任务调度、故障报警以及响应外部控制器的命令,同时还包括以太网数据通信功能。

图1 牵引变流器环境监测与记录装置系统功能结构Fig.1 System function structure of the record and monitor device for traction converter

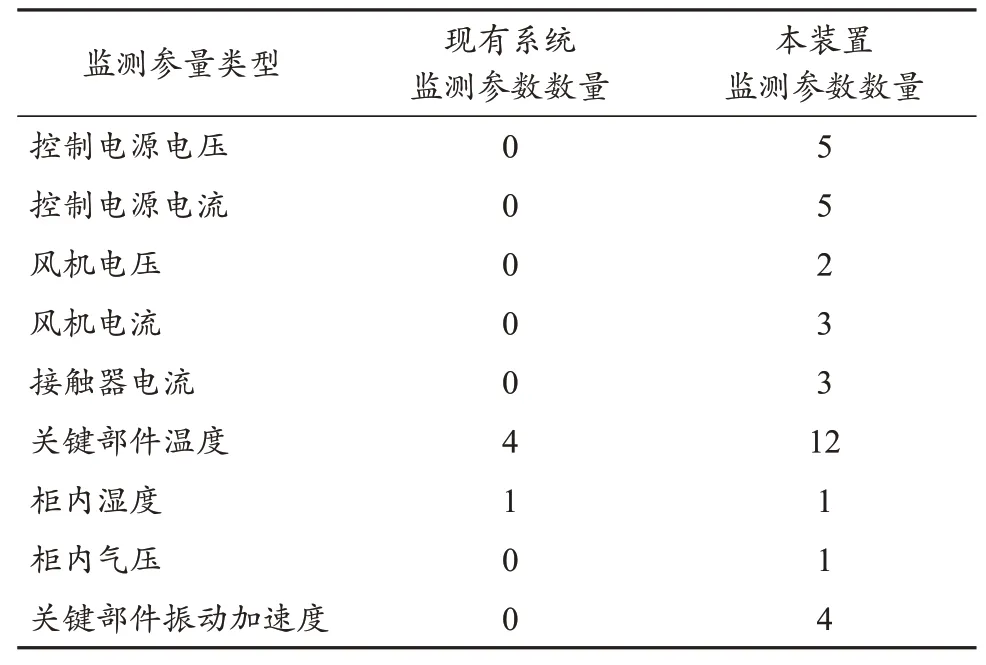

以往的牵引变流器环境参数测量一般通过传动控制单元来实现,能监测的环境参数较少,难以实现完整的牵引变流器关键部件状态监测和故障预警。本文提出了较为完善的牵引变流器环境参数监测解决方案,环境参数监测配置如表1所示。

表1 牵引变流器环境参数监测配置Tab.1 Monitoring configuration of environmental parameters for traction converter

如表1所列,相对既有的监测方案,本装置可以实现控制电源电压及电流、风机电压及电流、接触器电流、柜内湿度及气压、模块温度、风机振动加速度等牵引变流器关键部件的运行参数与运行环境参数的实时、同步监测,可以为牵引变流器关键部件的状态监测和故障预警提供完善的软、硬件支撑。

2 硬件设计

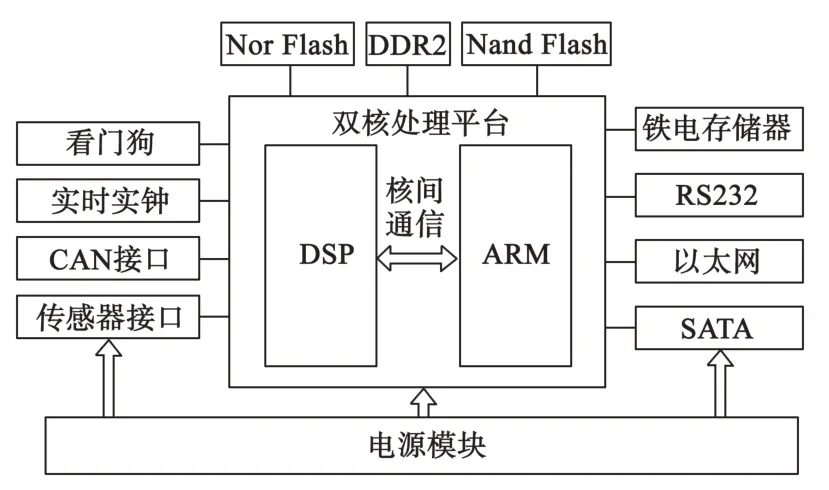

为保证对环境参数的高精度实时采集和存储,同时兼顾产品的可靠性,记录装置的设计采用TI公司的双核处理平台。它是一款ARM+DSP双内核微处理器,运算速率高、多线程、功耗较低,且有丰富的外围通信接口,如外部存储器接口(external memory interface,EMIF)、以太网控制器、通用并行端口(universal parallel port,uPP)、串行外设接口(serial peripheral interface,SPI)、双向二线制同步串行总线(inter‐integrated circuit,I2C)和串行高级技术附件(serial advanced technology attachment,SATA)硬盘接口等。

如图2所示,该记录装置硬件主要由电源模块、处理器、存储设备、通信接口和传感器接口等组成[7‐8]。处理器通过EMIFA总线连接DDR2内部存储器,运行操作系统和应用程序并存放临时数据;通过EMIFA总线连接Nand Flash存储器,扩展了系统的存储空间;通过SPI 总线连接着Nor Flash 存储器、铁电存储器和加速度传感器;通过I2C 总线连接实时时钟芯片(real‐time clock,RTC)和外部传感器;RS232 串口主要用于设备调试时调试命令的输入和调试信息的打印;CAN总线实现了记录装置与外部控制器的通信;以太网控制器除了用来进行系统维护、更新操作系统,还是监测日志下载的接口。为了保证产品能在苛刻环境下正常可靠地工作,本装置硬件均采用了工业级以上标准的器件。

图2 环境监测与记录装置硬件结构框图Fig.2 Hardware structure of the record and monitor device

2.1 电源模块

电源模块输入为5 V 直流电压,其由外部控制器提供。电源模块内部通过多个独立电源模块进行电平转换,从而为内部各器件供电。电源信号包括系统内核和SATA 硬盘所需的1.2 V 电压、DDR2 电路所需的1.8 V电压、系统IO以及其他器件所需的3.3 V电压。

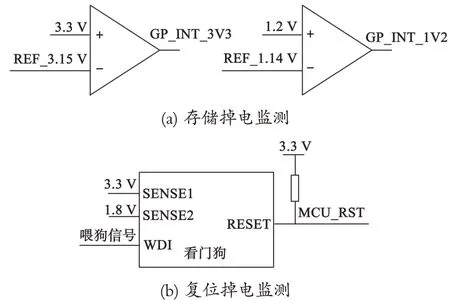

为了保证数据存储的可靠性,本装置具有两级掉电检测功能,如图3 所示。图3(a)为存储掉电监测电路,当3.3 V 电源输出电压低于3.15 V 或者1.2 V 电源输出电压低于1.14 V 时,将会触发存储掉电监测中断,对当前的实时数据进行保护,保证了数据的完整性。图3(b)为复位掉电监测电路,由看门狗芯片实现,当出现供电电源掉电现象时,触发复位信号,重启系统。

图3 掉电监测Fig. 3 Power failure monitoring circuit

2.2 存储设备

存储设备包括系统存储盘和数据存储盘。系统存储盘用来存放操作启动镜像、系统镜像以及相关配置文件等,包括Nor Flash和Nand Flash存储器,其中Nor Flash 作为系统引导盘,Nand Flash 用于存放操作系统镜像以及运行时产生的临时文件信息。系统上电时,先运行引导盘的U‐Boot程序,通过U‐Boot加载操作系统镜像到系统RAM存储器中运行。

数据存储盘包括SATA和铁电存储器。SATA硬盘容量大,主要用于存放记录装置生成的监测日志信息;铁电存储器具有读写速度快且掉电数据不丢失的特点,因此将其作为掉电临时数据保存的装置,防止掉电瞬间的数据丢失。

每条记录包含200种数据,每种数据大小为2 bit,数据更新周期1 ms。按每天平均工作18 h计算,需要连续存储15天,则记录数据实时存储所需容量约为390 GB。因此,本设计选用存储容量为512 GB的SATA盘。

2.3 传感器接口

记录装置通过接口扩展模块连接多路I2C接口数字传感器,同时向传感器提供电源。多路I2C接口数字传感器集成了温度、湿度和加速度检测功能,可实现对传感器周边环境参数的同步采集;该传感器地址可编程,以实现16个传感器节点的组网监测。该传感器的温度测量精度为±0.2 ℃,温度测量范围为-40~+125 ℃;湿度测量精度为±2%,相对湿度测量范围为0%~95%;加速度传感器在x轴、y轴、z轴3个方向的测量范围均为±16g,灵敏度为0.003 9g;信号带宽1.5 kHz;同时,其还具有对特定事件(冲击、自由落体)的监测功能,便于对突发事件做出响应。

2.4 其他模块

记录装置硬件还包括看门狗电路、RTC等,其中看门狗电路用以保证系统正常运行,同时提供两路掉电监测功能;RTC为系统监测日志提供时间信息,并且支持时钟校时功能。

3 软件实现

该记录装置软件实现分为DSP 软件和ARM 软件两部分。DSP软件的主任务包括数据收集、数据处理与核间通信;ARM 软件的任务包括系统逻辑控制、核间通信、数据存储和故障报警。ARM 作为系统逻辑控制的核心控制着整个模块的运行,ARM与DSP之间的数据交换采用芯片内部的核间通信总线,通过运用共享内存的方式配合中断来实现[2]。

3.1 DSP程序

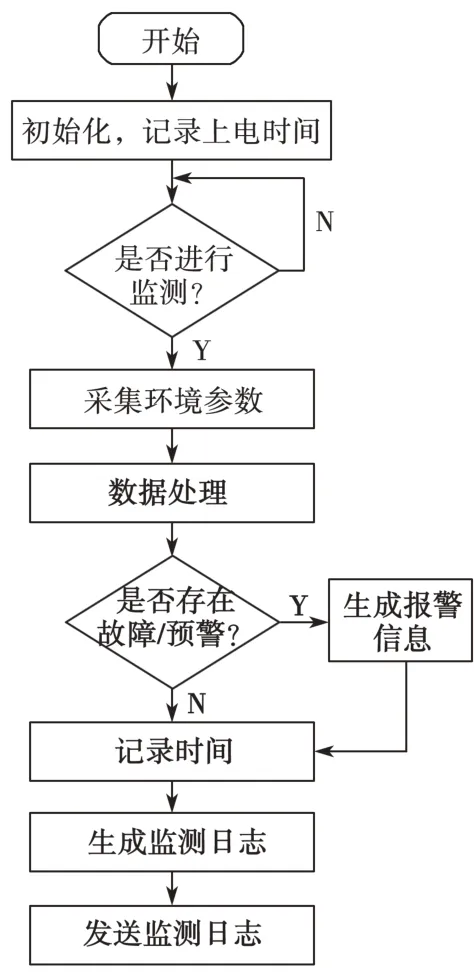

在DSP端,程序主要功能包括采集环境参数、数据处理、电源监测和生成监测日志,最终通过核间通信将监测日志发送给ARM进行处理,DSP程序流程如图4所示。装置上电后,DSP软件进行上电初始化,并判断是否收到监测指令,若收到,则进入状态监测子程序,进行传感器数据采集、数据处理和故障判断;否则,等待下一个程序循环周期重新判断是否接收到监测指令。故障判断过程中,若识别到故障信息,则启动预警子程序,进行故障信息记录、生成故障日志及发送故障日志;否则,直接生成和发送监测日志。

图4 DSP 软件流程Fig.4 Flowchart of the DSP software

3.2 ARM程序

为保证系统的可靠性以及程序的分层设计,在ARM端运行VxWorks操作系统,并引入文件操作系统,以实现对SATA硬盘和Nor Flash、Nand Flash存储器的高效管理[9]。

ARM 端程序包含两个主要任务:环境监测逻辑控制和网络通信。当记录装置接收到外部控制器的监测命令,ARM 立刻使能DSP 进行监测,接收到监测日志之后,如果存在报警信息,ARM 将通过CAN 通信向外部控制器发送报警信号,最后将监测日志保存到SATA硬盘中,流程如图5所示[10]。

图5 ARM 软件流程Fig.5 Flowchart of the ARM software

网络通信任务实现监测日志的下载和删除,为了保护监测数据的真实性,所有监测日志的属性为只读,不允许外部修改。另外,为了保证数据的可靠性,软件将电源的掉电检测作为高优先级的中断任务。一旦出现电源故障,立刻将掉电时间以及当前待存储的数据记录到铁电存储器中,在下次上电时重新读取数据并添加到最后一次的监测日志中。

4 试验验证

为了检验该牵引变流器环境监测与记录装置的各项功能指标,依据标准GB/T 25119—2010《轨道交通 机车车辆电子装置》对装置样机进行了型式试验和系统联调试验。型式试验项点涵盖性能测试、绝缘、耐压、高低温、交变湿热、振动冲击和电磁兼容等,其试验要求及试验结果如表2 所示。可见产品各项功能和性能均达到了型式试验要求。

表2 记录装置型式试验项点及结果Tab.2 Type test items and results of the record and monitor device

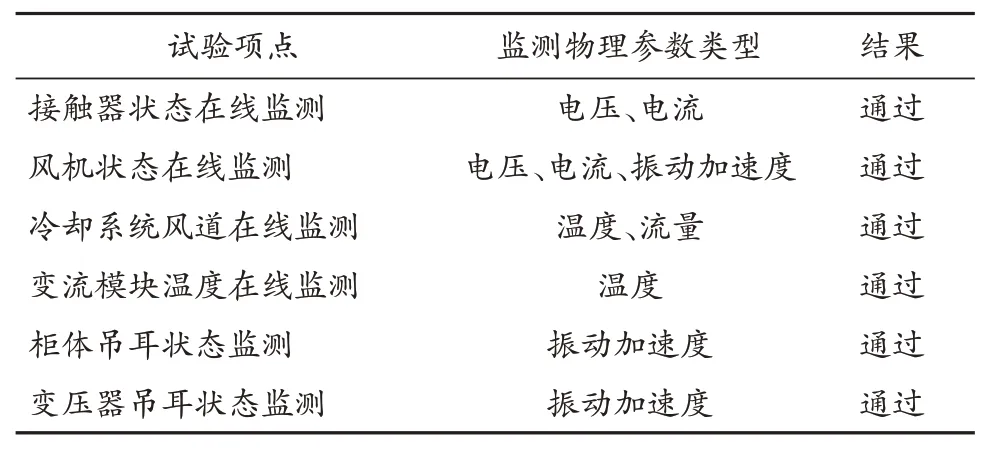

牵引变流器环境监测与记录装置通过型式试验和首件鉴定后,目前已搭载在CR300AF型动车组牵引变流柜体内进行了系统联调试验,搭载该装置的牵引变流器例行试验和型式试验已经顺利完成,部分试验项点及结果如表3 所示。牵引变流器环境监测与记录装置地面应用验证的完成为下阶段装车考核验证奠定了坚实基础。

表3 搭载记录装置的牵引变流器试验项点及结果Tab.3 Test items and results of the traction converter with record and monitor device

5 结语

本文所设计的记录装置实现了对柜体内部多个节点运行环境的实时监测及信息记录,试验结果显示其各项性能良好,提升了变流器环境参数和关键部件运行参数的采样与记录的实时性、便捷性和可用性,为牵引变流器运行状态监控和优化设计提供了有力的数据支撑。目前,该记录装置尚处于装车验证考核阶段,其环境监测参数全面性、数据完整性、记录时效性及故障判断的准确性尚需要结合实际运用情况进行进一步优化。后续可以通过搭建机车健康网络以及对监测日志的大数据分析等方式,积累运用数据、优化环境参数配置、优化故障诊断模型,更好地保障牵引变流器安全高效运行。