基于曲轴位置的发动机悬置主动控制技术的研究与应用

何 川,李 状,吴 斌

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

发动机是汽车在行驶过程中主要的激振源之一。发动机悬置主动控制以最佳方式减弱发动机在各种工况下传递到车身/车架的振动,是提高驾驶舒适性一种必不可少的技术。目前大多数汽车发动机采用橡胶悬置与液压悬置两种被动悬置方式。针对传统被动悬置高频硬化、低频振动响应慢的缺陷,主动悬置技术能有效实现低频振动与高频振动时刚度的动态变化与调整[1]。国内有高校与企业对该技术进行了研究:文献[2]采用电磁悬置实现对客车发动机振动的前馈控制;文献[3]仿真比较了3种不同控制方案对主动悬置控制效果、隔振能力的影响;文献[4]采用仿真软件对电磁液压悬置的隔振原理与性能进行了验证;文献[5]对最小均方算法(least mean square,LMS)自适应前馈控制、最优控制、模糊控制和模糊PID 控制方法进行了主动控制研究,仿真对比了它们的振动控制效果;文献[6]使用x‐LMS 算法设计了主动悬置的控制方法;文献[7]采用分层设计的方法分别设计作动器的悬置部分与电路部分,并进行了仿真验证;文献[8]采用压电陶瓷作为悬置材料并考虑了时滞环节对控制性能的影响。

由于控制策略与硬件设计难度较大,上述研究内容主要停留在仿真与实验室验证阶段,暂未见到产品应用案例。为此,本文提出了一种结合前馈控制与反馈控制策略的发动机悬置主动控制方案。该方案能够规避前馈控制与反馈控制方案的缺点,对发动机的振动噪声有显著的控制效果。

1 发动机悬置控制策略与方法

为得到发动机悬置主动控制最佳方案,本文分别设计了前馈控制、反馈控制和融合控制3种策略,并通过在发动机上进行减振测试以及策略的优缺点对比,设计出最佳控制方案。

1.1 前馈控制策略

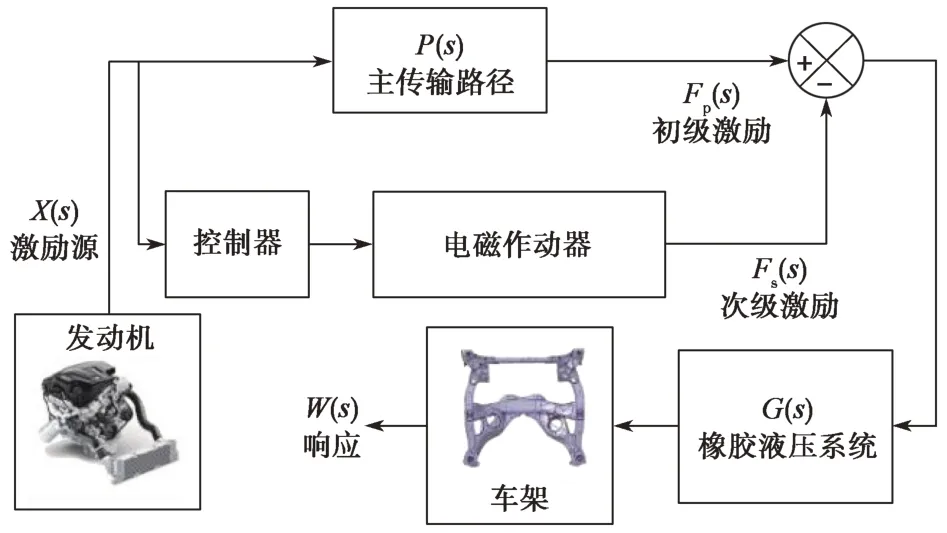

前馈控制策略流程如图1 所示。整个控制系统为开环系统,即发动机振动加速度作为初级激励源,电磁作动器作为次级激励源,通过控制电磁作动器工作电压,输出与初级激励源等幅反向的振动,对车架进行振动控制。

图1 前馈控制等效框图Fig.1 Block diagram of feedforward control

当前发动机悬置主动控制方案中,发动机在中高转速工况下初级激励与转速信号强相关,使用前馈控制对振动的控制效果较好;但前馈控制系统的自适应能力较差,无法对突发的系统噪声与干扰做出有效反应。

1.2 反馈控制策略

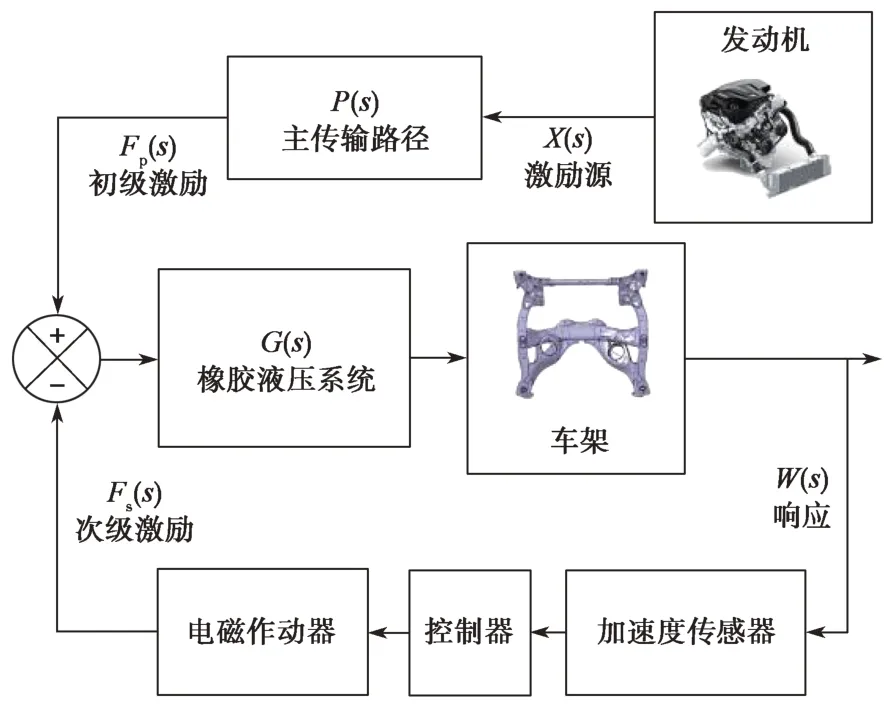

反馈控制策略流程如图2 所示。整个控制系统为闭环系统,控制系统以车架的振动加速度作为反馈信号,通过控制电磁作动器产生作动力并以此作为次级激励力抵消初级激励力,从而实现对发动机振动的反馈控制。

图2 反馈控制等效框图Fig.2 Block diagram of feedback control

在当前发动机悬置主动控制方案中,不仅输入信号的分离与采集比较困难,而且由于控制器资源有限且作动器呈感性负载特性,高频动态响应效果差,影响整个控制系统的减振降噪效果。在实车试验中,反馈控制方案只能实现低频段有限的振动控制,减振降噪效果并不理想。

1.3 融合控制策略

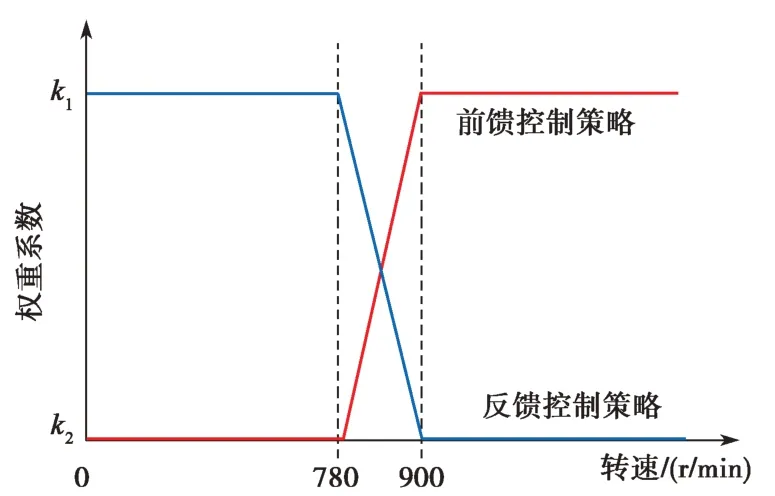

融合控制策略方案基于前馈控制与反馈控制,通过动态调整前馈控制与反馈控制的权重,从而实现对发动机全转速范围的振动控制。如图3所示,设置前馈控制权重系数为k1,反馈控制权重系数为k2,通过调节k1和k2,实现前馈控制与反馈控制权重的匹配。

图3 权重系数变化图Fig.3 Weight coefficient diagram

通过分段调节与策略优化,解决了电磁作动器在反馈控制方案中对高频振动响应较慢、在前馈控制方案中对振动无法自适应调节等问题。融合控制方案的权重系数需要结合车身车架的模态信息进行设计,可通过试验与测试对k1和k2进行标定与调整,从而规避前馈控制方案和反馈控制方案的缺陷。

2 融合控制策略的实现

本节基于融合控制策略,对发动机模态特征和运行工况进行分析,结合主动悬置执行器设计出融合控制方案。

2.1 融合控制策略方案

由文献[2]可知,发动机处于怠速工况时,其转速范围一般为600~1 000 r/min,对应四缸发动机激振频率范围为20~33 Hz。本实验中,车怠速时,发动机转速不超过800 r/min,对应发动机激振频率低于26.7 Hz,在该转速段采用以反馈控制策略为主的控制方案;在1 200 r/min 以上的中高转速段,则采用以前馈控制策略为主的控制方案;在800~1 200 r/min 的过渡阶段,需要设计融合控制策略进行振动控制。

车身与车架的低阶模态主要集中在20 ~40 Hz频段[3‐4],对应四缸发动机转速为600~1 200 r/min。在该转速段下易发生发动机激振频率与车身、车架模态的混叠现象[6],因此需要对车身、车架进行模态分析,以确定k1、k2与转速的关系[7]。

如图4所示,反馈控制段(蓝色部分)、前馈控制段(红色部分)与控制方案权重系数k1和k2,共同构成完整的融合控制方案。

图4 融合控制方案框图Fig.4 Block diagram of the fusion control strategy

2.2 车身模态分析与权重系数设计

通过对车身、车架进行模态分析得知,实验车车身、车架模态主要集中在26 ~30 Hz范围内,对应发动机转速780~900 r/min。根据发动机转速nEn分别选择不同的控制策略:

(1)nEn<780 r/min,反馈控制;

(2)780 r/min ≤nEn<900 r/min,模态;

(3)nEn≥900 r/min,前馈控制。

图5示出基于转速的权重系数标定方案。当转速低于780 r/min时,k1=0,k2= 1;转速在780~900 r/min范围内时,k1线性上升到1,k2线性下降到0;在转速高于900 r/min时,k1= 1,k2= 0。

图5 基于转速的权重系数标定Fig.5 Calibrationofweightcoefficientbasedonrotatingspeed

2.3 系统模型辨识

采用参数辨识方式构建曲轴转速-发动机传递到车架的振动加速度模型(n‐a模型)。通过发动机定置上升实验获取参数,包含发动机振动频率f、发动机转速信号nEn、曲轴位置信号Pi与发动机传递到车架的左侧振动加速度信号accL和右侧振动加速度信号accR。

采用参数辨识方式构建作动器控制电压-作动器传递到车架的振动加速度模型(U‐a模型)[5]。通过作动器扫频控制实验获取参数,包含左侧作动器控制电压Vol1和右侧作动器控制电压Vol2、左侧作动器传递到左侧和右侧车架的振动加速度信号accuLL和accuRL、右侧作动器传递到左侧和右侧车架的振动加速度信号accuRL和accuRR。

2.3.1 发动机振动频率分析

在发动机振动噪声测试分析中,以发动机的转频为基频,其倍频分别为二阶振动频率和三阶振动频率等。实验车辆为直列四缸发动机。如图6所示,发动机二阶振动引起的车内噪声占比较高。由文献[1]可知,在直列四缸发动机的振动情况中,振动与噪声都在二阶频率点为最强。发动机二阶振动频率fSec= 1Ti,Ti为曲轴旋转周期,二阶频率与发动机转速关系为fSec=(nEn/60)× 2。

图6 发动机二阶振动对车内噪声的贡献[9]Fig.6 Contribution of engine second‐order vibration to vehicle interior noise[9]

本研究主要针对发动机的二阶振动频率进行控制。

2.3.2 曲轴转速-发动机传递到车架的振动加速度模型辨识(n‐a模型)

发动机传递到车架的振动加速度由安装在车架的加速度传感器采样获取,传感器安装位置为悬置与车架刚性连接处,信号分为左侧信号(accL)与右侧信号(accR)。根据发动机振动规律,采取正弦曲线对振动加速度曲线进行拟合,发动机传递到车架的振动加速度为

通过函数拟合,可获取左悬置相移角度φ1、右悬置相移角度φ2、左悬置振动幅值Amp1、右悬置振动幅值Amp2与转速nEn之间的函数关系:

由fSec,nEn,Pi,accL,accR可以建立发动机曲轴转速-发动机传递到车架的振动加速度模型。通过该模型,可以确定车架的振动加速度accL和accR与发动机转速nEn的函数关系。

2.3.3 作动器控制电压-作动器传递到车架的振动加速度模型辨识(U‐a模型)

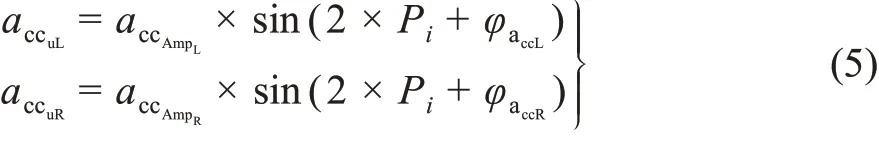

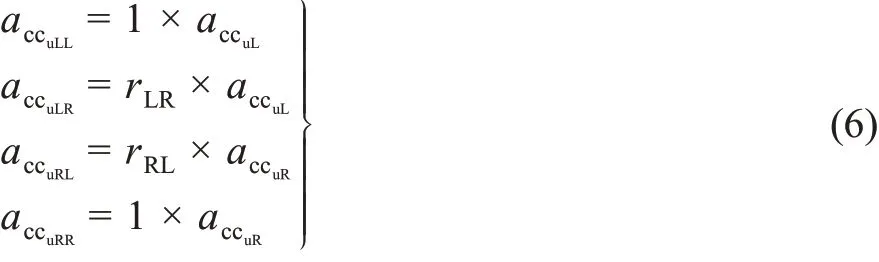

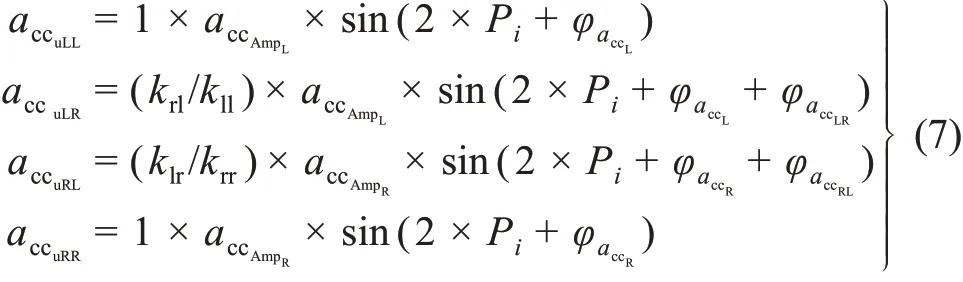

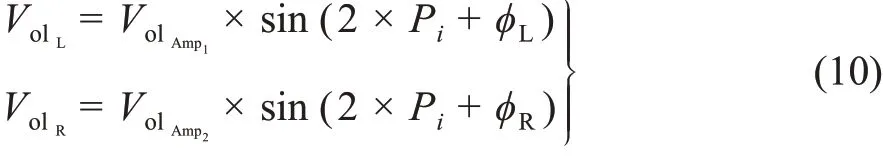

通过测试悬置在电压激励下产生的振动加速度响应,可获取作动器控制电压Vol1和Vol2与accuLL、accuLR、accuRL和accuRR之间的关系,左、右侧作动器电压信号为

式中:VolAmp1——左侧作动器控制电压幅值;VolAmp2——右侧作动器控制电压幅值。

经过相移修正后的传递关系模型为

式中:kll——车架左侧加速度幅值与左侧电压幅值比值;krl——车架右侧加速度幅值与左侧电压幅值比值;klr——车架左侧加速度幅值与右侧电压幅值比值;krr——车架右侧加速度幅值与右侧电压幅值比值;f——扫频电压频率;φ3——左侧电压信号与车架左侧加速度信号相位差;φ4——左侧电压信号与车架右侧加速度信号相位差;φ5——右侧电压信号与车架左侧加速度信号相位差;φ6——右侧电压信号与车架右侧加速度信号相位差。

2.4 混合控制算法分析

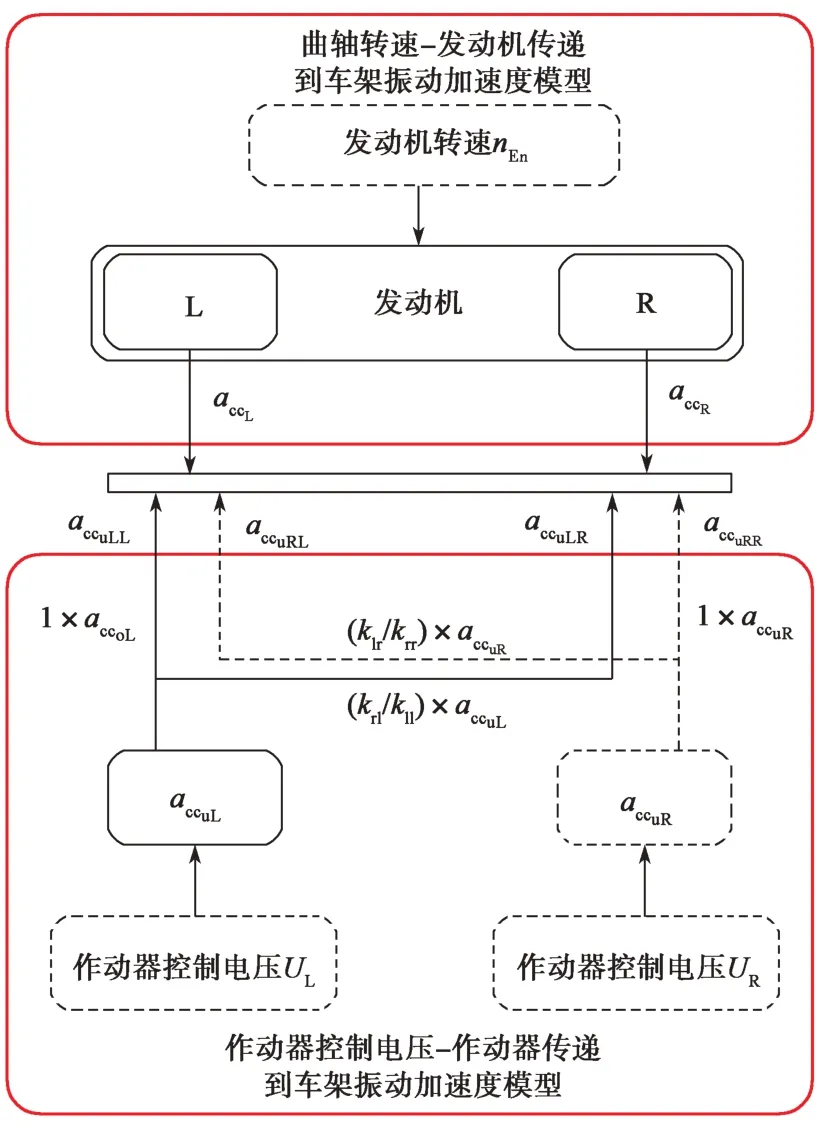

根据作动器加速度传递原理(图7),构建主动悬置振动加速度与发动机振动加速度之间的传递关系,从而计算主动悬置控制量。

图7 作动器加速度传递原理图Fig.7 Schematic diagram of actuator acceleration transmission

用于抵消发动机加速度的作动器的加速度为

式中:accuL——左侧作动器输出加速度信号;accuR——右侧作动器输出加速度信号;accAmpL——左侧作动器输出加速度幅值;accAmpR——右侧作动器输出加速度幅值;φaccL——左侧作动器输出加速度相位;φaccR——右侧作动器输出加速度相位。

作动器加速度在发动机的左右两侧分别产生响应:

式中:rLR,rRL——传递比例系数。

将式(4)代入式(1)中,可得式中:φaccLR——左侧作动器加速度与发动机右侧加速度之间相位差;φaccRL——右侧作动器加速度与发动机左侧加速度之间相位差。

φaccLR与φaccRL可通过辨识模型获得。

由图7可知,发动机部分加速度抵消条件为

将式(2)与式(5)代入式(8),可得:

其 中,未 知 量accAmpL,accAmpR,φaccL,φaccR分 别 被 设 为x1,x2,x3,x4,并利用MATLAB 软件和Levenberg‐Mar‐quardt算法求解式(9)中非线性方程组。最小范数解为xi=(x1,x2,x3,x4)T,其可用于作动器控制电压的计算。

主动悬置工作时,作动器控制电压为

式中:VolL——左侧作动器控制电压;VolR——右侧作动器控制电压;φL——左侧作动器控制电压与发动机振动加速度信号相位差;φR——右侧作动器控制电压与发动机振动加速度信号相位差。

由式(4)可得

由式(2)可得

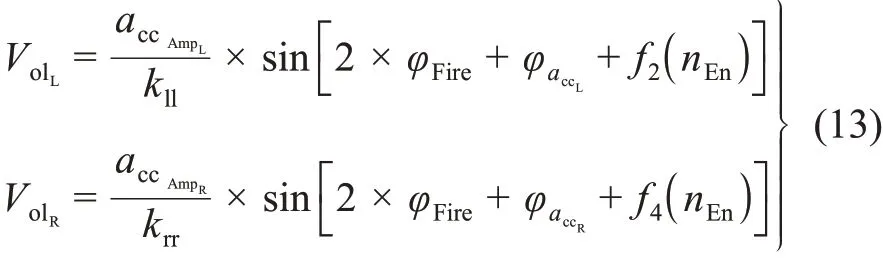

将式(11)与式(12)分别代入式(10),可得作动器控制电压计算公式:

式中:φFire——发动机点火角。

通过式(13),可根据传感器采集到的振动加速度信号、曲轴位置信号与转速信号进行实时的作动器控制电压计算,以进行实时的发动机振动控制。

3 实验验证与结果分析

为验证基于融合控制策略的悬置主动控制方案的有效性与减振降噪能力,在半消声室中对安装在实车上的发动机进行测试,实验对象与材料如表1 所示。实验车辆的悬置安装如图8 所示,利用两个主动悬置与一个被动悬置对发动机实现三点支撑与振动控制。

图8 主动悬置安装示意图Fig.8 Installation diagram of active mount

表1 实验材料清单Tab.1 List of experimental materials

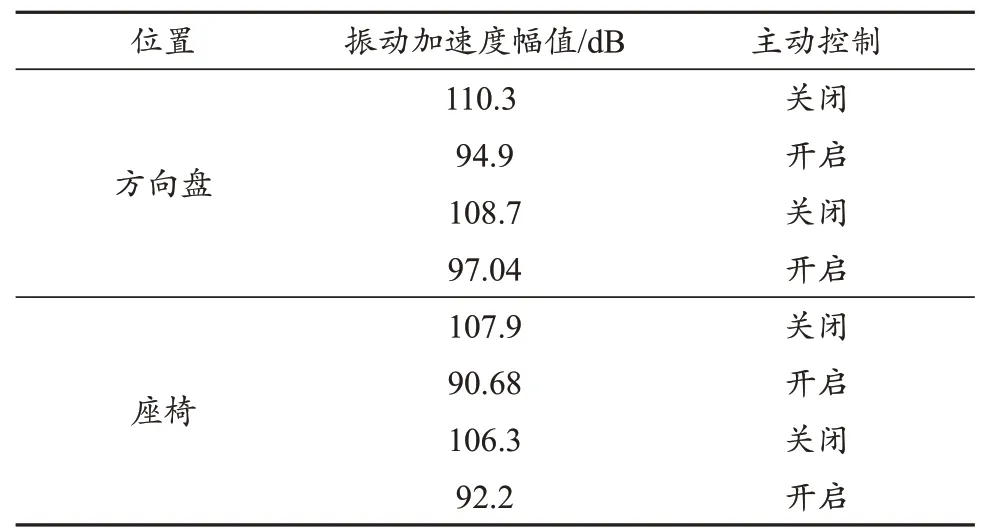

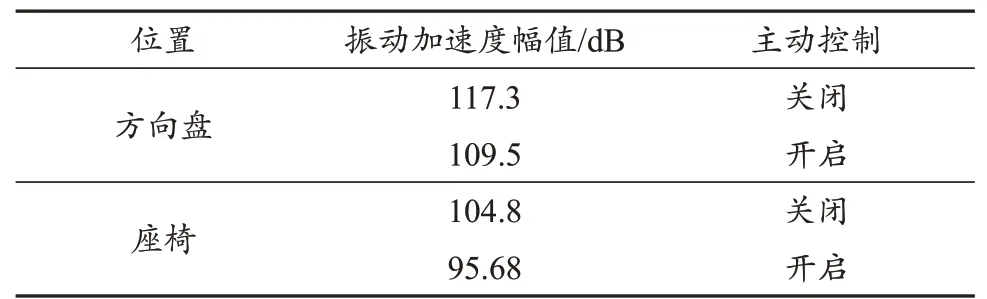

实验条件分为怠速、定置上升两种工况,分别采集两种工况下座椅导轨加速度、方向盘位置振动加速度进行减振效果的分析。

在怠速和定置上升两种工况下减振效果对比如表2~表3 所示。可以看出,采用该控制方案后,在汽车不同位置(方向盘、座椅)的振动加速度幅值均降低8~20 dB。由表2和表3实验结果分析可知,开启主动悬置后,在发动机主要转速范围(800~3 700 r/min)内,其振动都得到了有效控制,实现了主动悬置的核心功能。

表2 怠速工况下悬置开启/关闭主动控制减振效果对比Tab.2 Comparison of vibration reduction effect the ergine mount is with and without the active control under idling condition

表3 定置上升工况下悬置开启/关闭主动控制减振效果对比Tab.3 Comparison of vibration reduction effect the ergine mount is with and without the active control under raising rotation speed condition

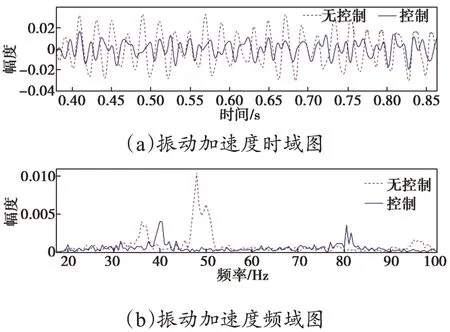

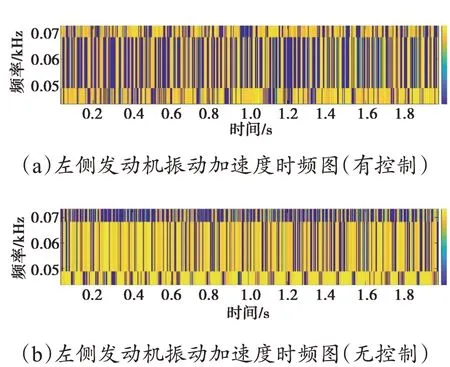

图9和图10 示出驾驶舱振动加速度时域、频域(控制/无控制)及加速度热图对比。可以看出,主动悬置对二阶振动频段(24~60 Hz)下的发动机振动信号产生了较好的减振效果,该频段的振动减弱80%以上。

图9 驾驶舱振动加速度时域、频域(控制/无控制)对比Fig.9 Comparison of cockpit vibration acceleration in time domain and frequency domain(with control/without control)

图10 开启/关闭主动控制下驾驶舱振动加速度热图对比Fig.10 Heat map comparison of cockpit vibration acceleration as the engine mount is with and without the active control

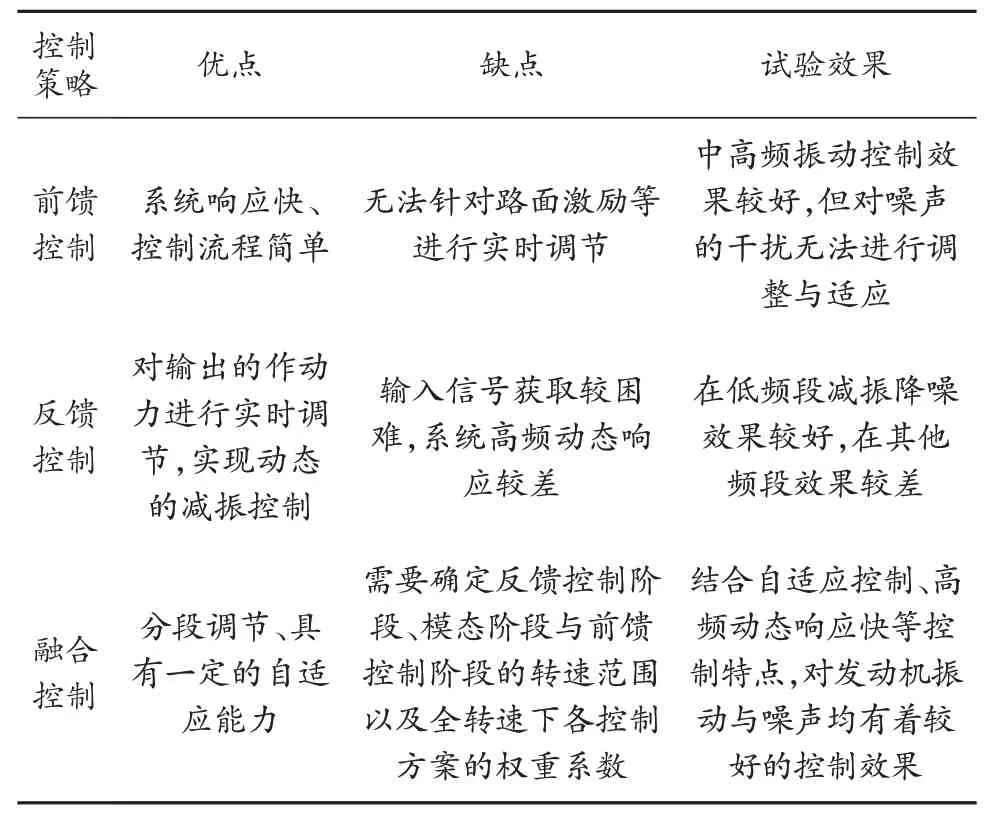

前馈控制、反馈控制和融合控制策略之间的优缺点与实验效果对比如表4所示。可以看出,本文提出的融合控制策略结合了前馈控制与反馈控制的优点,成功避免了两者的缺点,融合控制策略能够实现全转速范围下对发动机悬架的主动控制,并对发动机工作时的振动噪声起到了显著的控制效果。

表4 三种控制策略对比Tab.4 Comparison of three control strategies

4 结语

本文提出一种基于曲轴位置的发动机悬置主动控制方案,其采用前馈和反馈融合控制策略。文中阐述了主动悬置软硬件平台设计,并将前馈控制、反馈控制和融合控制这3种不同控制方案进行了对比和实车效果验证。结果显示,本文所提融合控制策略能有效实现全转速范围内对发动机悬置的主动控制且减振降噪效果显著,在一定程度上为主动悬置软硬件平台的应用与量产提供了参考。当前方案的控制器与控制平台是基于单一车型开发,后期可以针对其他型号、其他品牌汽车的发动机进行平台的迁移与泛化,使当前的主动悬置平台能够实现对不同发动机的辨识,自动选择并调整控制方案;并且可以对权重系数的变化曲线进行设计与调整,以实现更精细的控制过程

后续将针对权重系数的自动标定、不同种类发动机悬置平台的控制方案迁移开展工作,以进一步缩短悬置主动控制系统在实车上的配置时间,提升控制效果。