物理气相沉积硬质耐腐蚀磨损防护涂层 研究进展

何光进,丛大龙,王旋,宋凯强,张敏,何庆兵

(1. 海军装备部驻广州地区军事代表局,广州 510200;2. 西南技术工程研究所,重庆 400039)

随着我国兵器、航空、航天、核能等高新技术领域的迅速发展,对装备零部件的使用性能要求也越来越高,这导致极端工况下装备材料的表界面问题也暴露得更加明显,尤其是机械零部件表面面临的腐蚀磨损问题更加突出。材料腐蚀磨损过程中,主要影响因素有材料属性、腐蚀介质、工况和电化学特性,如图1所示。腐蚀磨损通常指在摩擦和腐蚀介质耦合作用下发生的损伤行为,在腐蚀磨损过程中,相互接触摩擦的运动面不仅会发生表面磨耗,而且会导致接触面的保护性氧化膜不断被破坏,从而使材料基体不断与腐蚀介质接触而加速腐蚀,由此形成了腐蚀与磨损的耦合作用,对材料带来的损伤远远大于腐蚀和磨损的简单叠加。按不同环境类型,磨损腐蚀过程主要有高温、高湿或高腐蚀性(高腐蚀性包括酸性、碱性、或者中性)的气体环境、液体环境或混合交互环境下的磨损腐蚀;按典型工况区分则有海水环境下机械运动部件的腐蚀磨损、海洋大气环境下运动部件腐蚀磨损、生物体液环境下的关节置换构件的腐蚀磨损等。本文将主要针对腐蚀介质液体环境(如海水环境)下金属材料的腐蚀磨损问题和防护进行相关总结。

图1 材料腐蚀磨损过程中的主要影响因素 Fig.1 Major factors affecting the material’s corrosion-wear

针对上述材料腐蚀磨损问题,可以通过加入高硬度陶瓷增强颗粒、低摩擦系数润滑剂等与基体材料复合起到强化作用,或采用系列先进表面防护技术,实现材料表面耐腐蚀抗磨损防护层一体化制备,进而强化基体材料表面的防护性能。其中,后者通过在基体材料表面进行涂镀层制备,不影响基体本征特性,即可有效实现运动摩擦部件表/界面损伤行为的控制与延缓,极大提高其服役寿命。

目前,材料表面耐腐蚀磨损防护层制备技术主要分为沉积、喷涂、表面改性3类,不同技术制备的涂层各有优势。其中,物理气相沉积由于沉积温度低,适用于不同基材,其真空沉积特性使得涂层杂质少,沉积过程中,原料离子或原子能被激发成高能态,可显著提升涂层致密性,涂层厚度从纳米尺度到数十微米简单可调,成为机械零部件表面耐腐蚀磨损防护的理想选择。为此,本文重点总结了近年来物理气相沉积硬质氮化物、碳基涂层耐腐蚀磨损防护技术的发展现状与进展,分析并归纳了涂层在腐蚀与磨损耦合作用下的失效机制,并对未来的发展方向进行了思考和展望。

1 海水环境下金属材料表面腐蚀磨损耦合作用机理

金属材料的腐蚀磨损耦合作用由Postlethwaite首次提出,近几十年来,逐渐成为一个热点研究领域。国内外研究学者普遍共识是,在腐蚀磨损过程中的腐蚀和磨损行为相对其单独作用时差异巨大,存在明显的相互促进的过程。通常采用腐蚀磨损过程中材料总质量损失来衡量材料腐蚀磨损抗性,可表示为:

式中:W为腐蚀磨损耦合过程材料总的质量损失;W为单一的腐蚀质量损失;W为单一的摩擦质量损失;ΔW和ΔW分别对应为磨损对腐蚀的质量损失增量和腐蚀对磨损的质量损失增量。

针对不锈钢、钛合金等高耐腐金属在海水环境中发生的腐蚀磨损过程,国内外学者做出了大量的研究总结。不锈钢材料腐蚀磨损过程中摩擦和腐蚀的相互影响存在一些普遍认可的解释,关于摩擦如何增强腐蚀,主要存在以下3种解释:钢表面粗化,形成许多纤维状纹理,导致局部电场增强,腐蚀速率更快;摩擦过程颗粒撞击使表面变形,导致表面状态不稳定;钝化层破坏导致未受保护的表面暴露在腐蚀介质之中。腐蚀增强磨损的过程,主要是腐蚀使不锈钢表面更粗糙,从而使表面物质更容易通过机械作用而去除。此外,有学者提出腐蚀磨损过程中先是发生晶间腐蚀,随后开始了金属磨损过程。总的来看,腐蚀使不锈钢表面变得更粗糙,破坏稳定性,磨损则促进材料损失和变形。对于脆性材料,材料质量损失是由于腐蚀磨损过程中的犁削作用,对于塑性材料,磨损腐蚀的触发机制是加工硬化表面上的断裂和裂纹生成,允许腐蚀介质传播,从而加速磨损。钛合金材料的磨损腐蚀过程会在阴极或阳极(阴极氢化钛膜,或阳极二氧化钛膜)形成脆性的低电阻膜,摩擦会导致脆性膜破裂、剥落,同时磨损表面缺陷密度提高,电化学活性增强,加速腐蚀,增加材料的质量损失率,脆性膜的不断生成与破裂加速了材料的摩擦腐蚀进程,呈现明显的交互作用。

综上所述,为抑制腐蚀磨损的耦合作用,主要可以通过以下手段:阻隔腐蚀介质与基体材料的接触,阻断基体与腐蚀介质的化学反应进程,减缓腐蚀过程;在材料表面形成一定防护层,阻止摩擦过程中基体材料表面钝化膜的破损剥落过程,维持基体材料表面的完整性。物理气相沉积硬质氮化物硬质陶瓷涂层、硬质碳基涂层具有高耐磨、化学稳定性好、涂层结构致密等典型优势,通过持续提升对腐蚀介质阻隔能力和强化对基材钝化膜保护能力,将在典型金属材料表面耐腐蚀磨损防护领域具有良好的应用前景。

2 硬质氮化物涂层耐腐蚀磨损研究进展

氮化物涂层主要指渡金属氮化物及其二元、三元、多元衍生物和高熵氮化物,常见的耐腐蚀磨损氮化物涂层以TiN和CrN系列化合物为主,这是由于其具有极高的硬度和较低的摩擦系数。同时,Ti和Cr元素可自发形成致密的钝化膜阻隔腐蚀介质,赋予涂层优异的耐腐蚀磨损性能。下面从元素掺杂和结构设计两方面介绍硬质氮化物耐腐蚀磨损涂层的研究进展。

2.1 掺杂元素

研究表明,TiN、CrN等传统氮化物在沉积过程中出现的大晶粒贯穿生长现象会导致涂层韧性较低,在摩擦过程中,导致涂层易出现贯穿性裂纹(如图2所示),海水中腐蚀介质加速渗透,涂层局部剥落和硬质磨粒磨损加剧,从而导致耦合工况下的防护性能不足。

图2 CrN涂层在摩擦和腐蚀介质作用下失效机理[20] Fig.2 Failure mechanism of CrN coating under the action of friction and corrosive media[20]

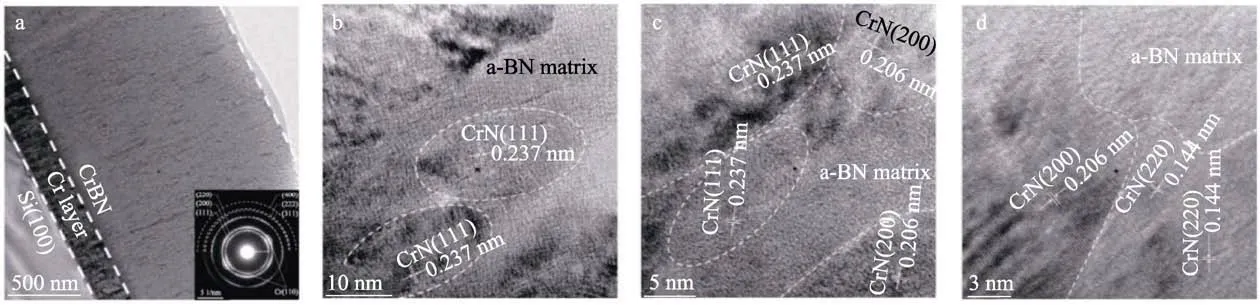

大量研究表明,通过向涂层中掺杂增强元素,可大幅度提高涂层的综合防护性能,常见的掺杂元素有C、B、Si、Ni、Al、Mo、Y、W等。涂层中掺杂C元素可以细化晶粒,一定程度降低摩擦系数,提高耐磨损性能。在涂层中掺杂B元素得到的CrBN涂层,形成了非晶BN与纳米晶CrN的非晶/纳米晶混合结构,显著提升CrBN涂层硬度,也有效地提高了涂层的断裂韧性和抗弹性应变能力(如图3所示)。Si元素则可起到细化晶粒和增韧的双重作用,降低涂层的摩擦系数和磨损率,能改善涂层在液体润滑环境中的润滑性能。Ni的添加可以显著改善氮化物涂层的脆硬性,提升涂层的抗裂纹形成能力。Al元素掺杂则是显著降低晶粒尺寸,提高涂层的致密性,如图4所示。另外,在腐蚀介质环境中摩擦时,AlN水解生成的AO颗粒能起到润滑作用,综合降低涂层的耐摩擦腐蚀性能。

图3 CrBN涂层断面的TEM形貌[21-22] Fig.3 Cross-sectional TEM of CrBN coating[21-22]

图4 CrN和CrAlN涂层的截面SEM形貌[25-26] Fig.4 Cross-sectional SEM of CrN and CrAlN coatings[25-26]

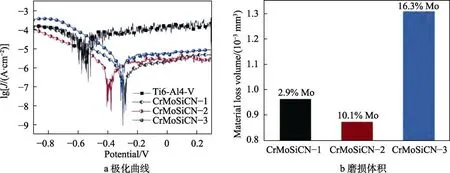

针对多种元素掺杂增强氮化物涂层,常见的涂层体系有TiAlCN、CrAlNiN、AlCrSiN、CrMoSiCN等。Zhang等采用脉冲激光沉积溅射技术制备了硬度高达38.5 GPa的TiAlCN涂层,多元涂层由面心立方TiN和六方密堆AlN相组成,摩擦因数仅为0.2。涂层中的C显著提升了多元涂层致密性和硬度,赋予了 涂层良好的耐腐蚀磨损性能。Sha等制备了Ni/Al共掺杂CrAlNiN涂层,研究表明,Ni会使涂层硬度略有下降,最低硬度约为20 GPa,但涂层晶粒组织逐渐转变为细小的等轴晶,具有良好的抗裂性能,而摩擦氧化物碎片承载能力提高了涂层的耐磨损性能。Cai等设计的AlCrSiN多元涂层晶粒尺寸随着Si含量的增加逐渐变为细小纳米晶,多元涂层最大硬度可达33 GPa。由于Al和Si的共掺杂在涂层表面形成了耐磨AlO,结合涂层缺陷少、晶型致密的优势,表现出良好的耐腐蚀磨损性能。Fu等研究了多元掺杂CrMoSiCN涂层在海水中的腐蚀摩擦性能,Cr、Mo等元素均可在涂层表面形成致密的钝化膜,阻隔腐蚀介质。Mo含量过高时会由于钝化膜的应力不均匀分布在涂层表面,产生微裂纹,同时降低涂层结构的致密性和硬度。Mo的物质的量分数为10.1%时,CrMoSiCN涂层的磨损量和腐蚀电流密度均达到最低,分别为0.87×10mm,2.57×10A/cm,如图5所示。

图5 海水中不同Mo含量CrMoSiCN 涂层的极化曲线和磨损体积[30] Fig.5 (a) Polarization curves and (b) material loss volume of CrMoSiCN coatings with different Mo contents in seawater[30]

此外,高熵氮化物陶瓷作为一种新兴的物理气相沉积硬质涂层,具有良好的硬度、更高的熔化温度和高耐氧化性和耐腐蚀性。Andreas等研究了反应磁控溅射制备的(AlCrNbTaTi)N高熵氮化物涂层,在Si的原子分数为9.8%时,涂层硬度达到最大(32 GPa),随着Si元素含量的增加,晶粒组织逐渐细化,最终到无特征生长形态,致密度增加。此外,高熵氮化物涂层还表现出良好的抗氧化性能,在高温磨损腐蚀领域极具应用前景。Zhao等采用多弧阴极真空磁滤沉积法制备了(AlCrMoSiTi)N高熵氮化物涂层,涂层中的N含量随着反应气氛中N含量的增加而增加。在反应气氛中,N的质量分数为70%时,涂层中N的原子分数达到最大值49%,低N含量的涂层呈现无定形结构,而N原子分数为49%的涂层呈现简单的FCC相二元氮化物。此外,随着反应气氛中N含量的增加,涂层的H、E、H/E和H/E全部增加,在N的质量分数为70%时,涂层中由于形成牢固的金属–氮键,固溶强化、残余应力升高和晶界强化,硬度达到最大值41.6 GPa。同时,氮化物高熵涂层表现出低磨损率,仅为3.19×10mm/(N·m),还拥有最低的腐蚀电流密度,为2.2×10A/cm。高熵氮化物陶瓷作为一个新兴的研究热点,在各种结构和功能领域可能具有良好的应用前景,但在腐蚀磨损耦合工况防护领域的研究,目前还处于空白阶段,这可能是未来高熵氮化物陶瓷涂层服役性能研究领域的一大热点。

2.2 涂层结构

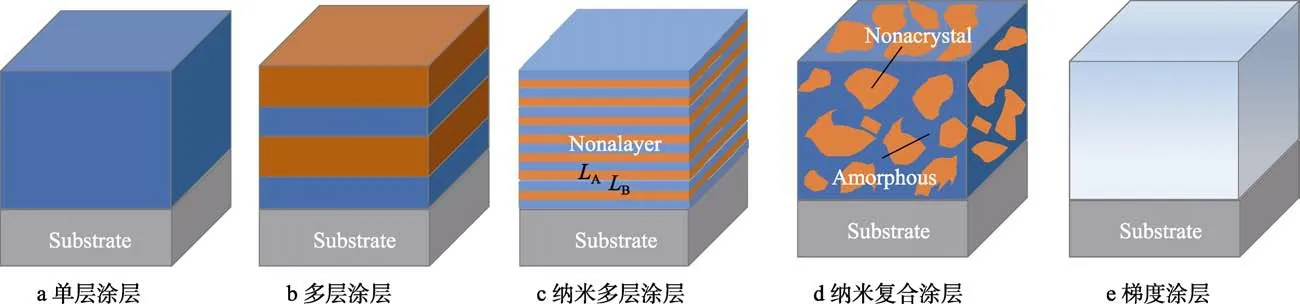

上述研究表明,硬质陶瓷涂层若本身存在法相贯穿性裂纹等缺陷,在摩擦过程中易出现涂层剥落,导致海水环境中腐蚀介质加速渗透,进而加快腐蚀过程。通过设计涂层微观结构,可以缓和涂层高硬度与 涂层韧性差的矛盾,减少裂纹、空隙等缺陷的生成,能有效提高涂层的耐腐蚀磨损性能。经过多年发展,涂层微观结构逐渐从传统单层涂层衍变出多层涂层、纳米多层涂层、纳米复合涂层和梯度渐变涂层等不同结构,其结构如图6所示。

图6 不同涂层结构 Fig.6 Schematic diagram of different coating structures: a) single layer coating; b) multi-layer coating; c) nano multi-layer coating; d) nano-composite coating; e) gradient coating

多层涂层主要分为金属/氮化物陶瓷和陶瓷/氮化物陶瓷2类。其中,前者可兼具金属韧性和氮化物陶瓷的高硬度特性,金属层和多层界面可同时起到良好的抑制裂纹扩展作用;后者可以综合不同金属氮化物的优良特性,提升涂层的硬度、耐腐蚀性等综合使用性能。

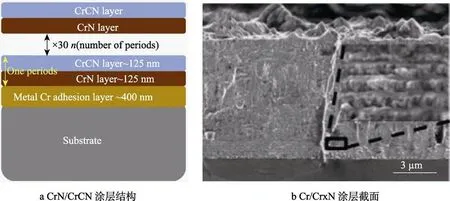

Wang等使用电弧离子镀技术制备了纳米多层CrN/CrCN、Cr/CrN和单层CrN、CrCN(见图7)。测试表明,多层Cr/CrCN纳米涂层展示出良好的韧性,且具有与基体最佳的结合强度,最小的腐蚀电流密度为1.75×10A/cm,对比单层CrCN和CrN,分别降低65%和79%。纳米多层CrN/CrCN涂层良好的耐腐蚀磨损性能和润滑特性主要归因于,涂层中硬质Cr—C和摩擦过程中形成的石墨润滑相的协同作用,以及涂层微观结构中多层横向界面对腐蚀介质良好的阻隔效应。

图7 CrN/CrCN涂层结构和Cr/CrxN涂层截面SEM[21,34] Fig.7 a) CrN/CrCN coating structure and b) cross sectional SEM of Cr/CrxN coating[21,34]

图8阐述了金属/氮化物多层涂层的腐蚀磨损过程。摩擦初始,涂层发生了明显的塑性变形;随后持续的摩擦过程导致涂层表面应力集中,促进微裂纹开始向缺陷处生长,并向内部扩展;表层的陶瓷层发生局部微小剥落后,较软的金属层很快开始磨损;随后腐蚀介质会通过裂纹和缺陷缓慢向内渗透,如此循环,直至涂层完全剥落失效。但得益于金属、陶瓷的多层界面,可以有效延缓裂纹急速贯穿性扩展,极大地延长了涂层的使用寿命。

Cabrera等设计制备了CrN/AlN纳米多层超晶格涂层,多层涂层是由面心立方CrN相和六方结构AlN相组成,相较于单独的CrN和AlN涂层,多层涂层结构阻碍了柱状晶生长,拥有更细的晶粒,结构更为致密。得益于界面含量和数量的增加,晶格参数和残余应力随着调制周期中CrN层厚度的减小而减小,而涂层硬度显著增加,最高达42 GPa,涂层的磨损率和摩擦系数分别降低至7×10mm/(N·m)和0.35。图9更好地解释了纳米多层结构涂层良好的耐腐蚀磨损性能缘由。图9a所示腐蚀介质更容易从缺陷处扩散到达涂层与基体的界面,从而腐蚀基体。而纳米多层结构各层之间能起到良好的“封孔”效果(见图9b),降低涂层的内部缺陷,提高致密度,阻止腐蚀介质的快速渗透和贯穿。

针对纳米复合涂层,现在研究较多的是在传统氮化物陶瓷涂层中掺杂进Si、B元素。在沉积过程中,这些元素会形成如a-SiN,a-BN的非晶物质,与涂层中其他纳米晶结构形成三维网状结构。这类特殊结构将抑制位错形成,阻挡晶界滑移,使涂层的硬度、韧性、耐腐蚀性能得到一定提升。梯度涂层则是通过控制反应气流量实现涂层内成分沿薄膜生长方向逐步发生变化,这种梯度变化可以表现为涂层内元素含量的梯度变化或者是相结构逐渐发生过渡变化(典型的有TiAlCN中C元素含量梯度,N梯度变化形成的Cr/CrN/CrN涂层)。梯度涂层能有效地消除涂层不同层中的界面,减缓应力集中,显著提升涂层的结合力。目前这2类涂层的应用研究相对较少,但由于其涂层自身性能优异,在耐腐蚀磨损领域也将拥有良好的应用前景。

图8 金属/氮化物多层涂层腐蚀磨损机理[35-36] Fig.8 Corrosion-wear mechanism of metal/nitride multi-layer coatings[35-36]

图9 单层CrN和纳米多层CrN/AlN涂层耐腐蚀磨损机理[39] Fig.9 Corrosion-wear resistance mechanism of single-layer CrN and nano-multilayer CrN/AlN coatings[39]

3 硬质碳基涂层耐腐蚀磨损研究进展

物理气相沉积耐腐蚀磨损硬质碳基涂层主要指类金刚石碳基(DLC)涂层,DLC涂层是泛指一大类亚稳态的非晶态物质,其主要由sp杂化C—C和sp杂化C—C混合组成。按照涂层中sp/sp含量的多少以及形态结构,DLC涂层别分为以下几大类:当sp键含量较高时,涂层呈现类石墨结构,也被称为类石墨碳基(GLC)涂层;sp键含量较高时,涂层呈现类金刚石结构,主要有非晶碳(a-C)涂层、四面体非晶碳(ta-C)涂层、金属掺杂非晶碳(a-C:Me)涂层、含氢非晶碳(a-C:H)涂层、金属掺杂含氢非晶碳(ta-C:H:Me)涂层、改性含氢非晶碳(a-C:H:X)涂层等。

由于DLC涂层具有高硬度、低摩擦系数、良好的耐腐蚀性能,因此广泛应用于如海洋环境、海洋大气环境等工况下装备表面的耐腐蚀磨损防护。限制DLC涂层广泛应用的两大难题是:涂层中较大残余应力导致涂层结合力较差;涂层摩擦过程中温度升高会导致涂层氧化失效。针对上述问题,研究学者主要从设计金属过渡层、掺杂元素增强和设计多层结构涂层来提高涂DLC层的耐腐蚀磨损防护性能。

3.1 掺杂改性

通过掺杂异质金属元素(如W、Cr、Al、Ti、Zr、Cu等)和非金属元素(N、Si、F、B等),可有效降低涂层结构的畸变,降低涂层内的缺陷密度,缓解涂层内应力,提高膜基结合力。刘孟奇等制备的Cr、WC掺杂增强的DLC涂层如图10所示,掺杂后的涂层在大气环境和海水环境中的磨损率和摩擦系数明显优于未掺杂DLC涂层。

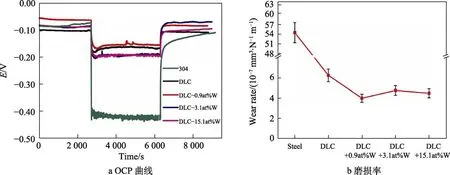

Cao等采用直流磁控溅射技术在316L不锈钢表面沉积了W原子分数为0.9%~15.1%的DLC涂层。研究表明,0.9% W-DLC涂层拥有最佳的耐腐蚀磨损性能,最低的磨损率约为4.12×10mm/(N·m),如图11所示。拉曼光谱显示,W原子优先与sp-C反应成键,但随着W含量增加,W—C会开始断裂,导致涂层硬度下降,DLC涂层的耐腐蚀磨损性能下降。

图10 DLC、Cr/WC掺杂DLC涂层在不同环境下磨损率和摩擦系数[42] Fig.10 (a) Wear rate and (b) friction coefficient of DLC and Cr/WC doped DLC coatings in different environments[42]

图11 W掺杂DLC涂层耐腐蚀磨损性能[43] Fig.11 Corrosion-wear resistance of W-doped DLC coating[43]: a) OCP curve; b) wear rate

Xu等人系统地研究了Al/Ti共掺杂对DLC涂层在海水环境中耐腐蚀磨损性能的影响,共掺杂涂层中,Al元素以氧化物形式存在,Ti元素以TiC形式存在。薄膜的硬度和弹性模量随Al/Ti原子比的降低而增加,当Al/Ti原子比从6.6逐渐减小到2.0时,涂层磨损率逐渐减小为4.33×10mm/(N·m),如图12所示。Al/Ti原子比较高时,对应较高的磨损率可能由摩擦过程中生成的硬质颗粒AlO所致。

此外,N、Si、F、B等非金属元素掺入DLC涂层,可以替代网格中的碳原子,使涂层内碳原子畸变得到有效弛豫,也能减小涂层内应力,同时细化晶粒,提高涂层致密度,使耐腐蚀磨损性能加强。如Si 元素掺杂能形成四面体Si—C,B元素则能形成超硬相BC,能显著增加DLC涂层的sp/sp含量,均可有效提升DLC涂层硬度。

图12 不同Al/Ti原子比掺杂DLC涂层性能对比[44] Fig.12 Comparison of properties of DLC coatings doped with different Al/Ti atomic ratios[44]: a) mechanical properties and Hertz contact stress; b) H/E, H3/E2; c) wear rate

3.2 涂层结构

通过精细涂层结构设计,可弥补单层DLC、掺杂DLC涂层现存的不足之处,进一步提升涂层的耐腐蚀磨损性能,使涂层使用寿命得到更明显提升。典型的如在沉积DLC涂层时,先沉积一层碳化物形成相的金属过渡层(如Cr、W、Ti等),通过与DLC涂层形成强共价键,可有效缓解涂层和基体界面性能突变,是提高膜基结合强度并降低残余应力的有效方法。另外,设计与基体亲和性强的过渡层或多层涂层结构,能有效阻碍裂纹贯穿扩展,延缓腐蚀介质渗透,提高涂层整体的韧性、耐腐蚀和耐磨性。

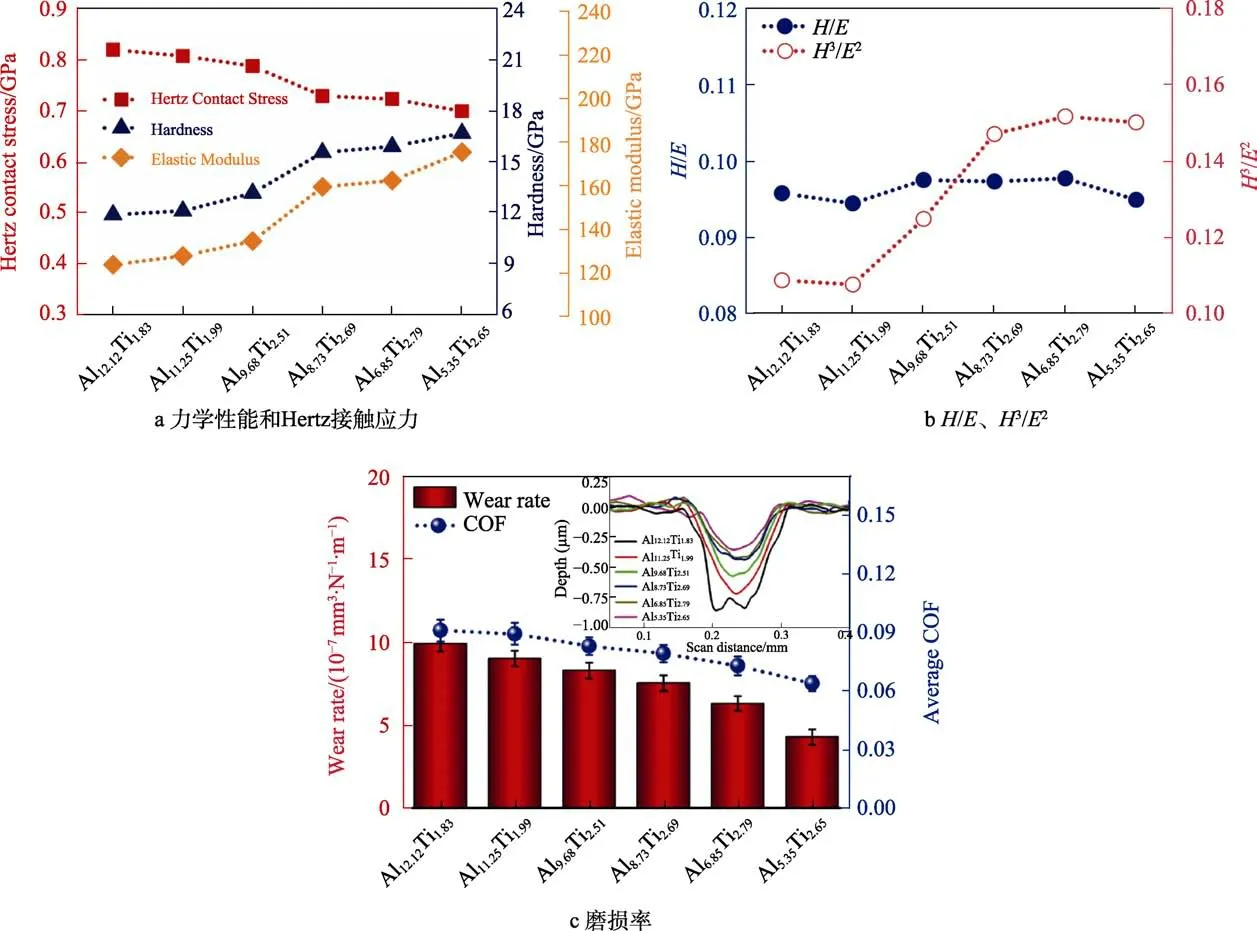

Li等设计了不同调制周期的Cr/GLC多层涂层(见图13),发现调制周期最小为250 nm时,涂层的硬度最高,为20.03 GPa。纳米级调制周期形成的多层结构能有效阻止孔洞等缺陷形成,具有良好的腐蚀介质阻隔作用,同时也可缓和涂层的内应力,有效抑制涂层剥落,磨损率为3.12×10mm/(N·m)。

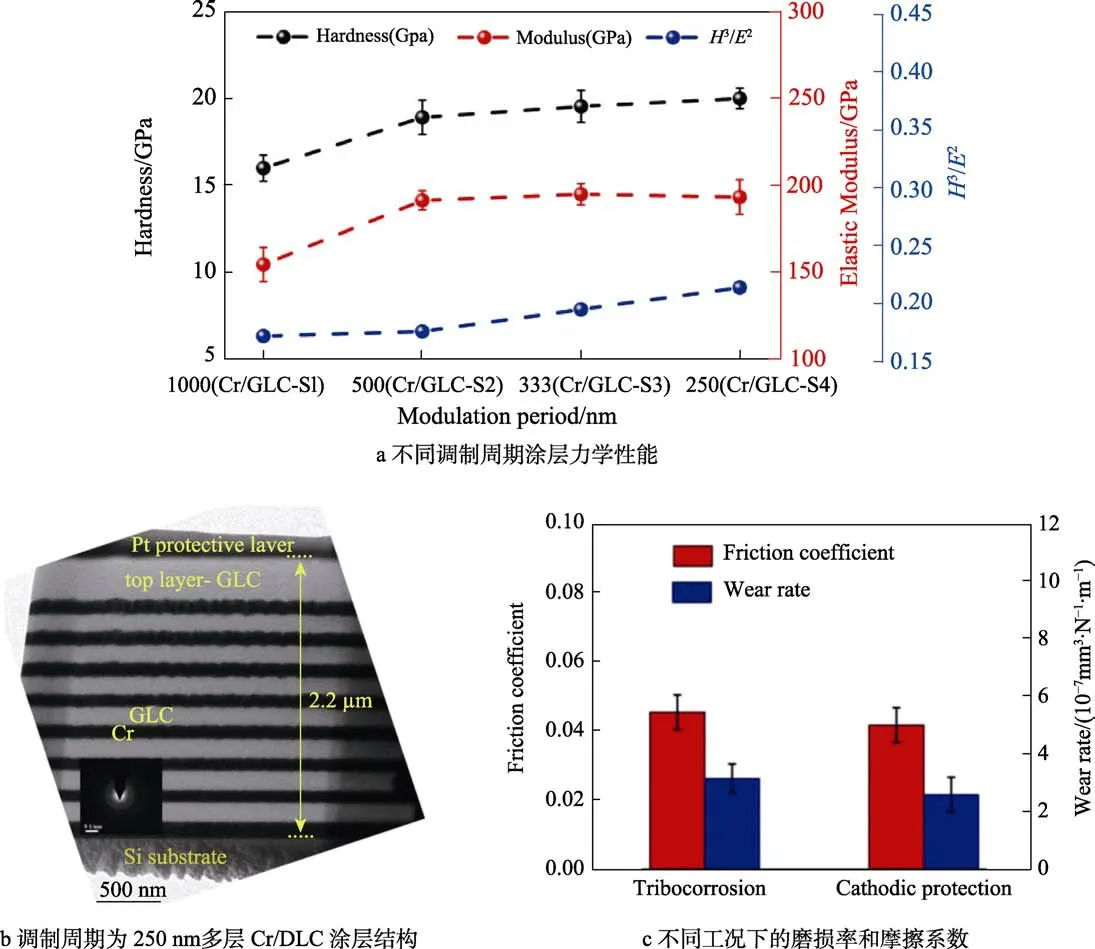

Ye等通过磁控溅射技术制备了一种梯度过渡Cr-Cr/WC-WC-WC/a-C涂层,显著提高了涂层的承载力(见图14a),腐蚀磨损后的多层梯度DLC涂层表面磨痕平整,仅形成微小的腐蚀坑。Cui等制备的多层Si掺杂DLC涂层,通过调节相邻层Si元素含量,形成少Si层和多Si层的交替叠加结构,如图14b所示。腐蚀磨损试验表明,单层DLC涂层易发生局部剥落,而多层DLC涂层韧性良好,测试过程开路电位稳定,平均摩擦系数低于0.025,抗腐蚀磨损性能显著提高(见图14c)。

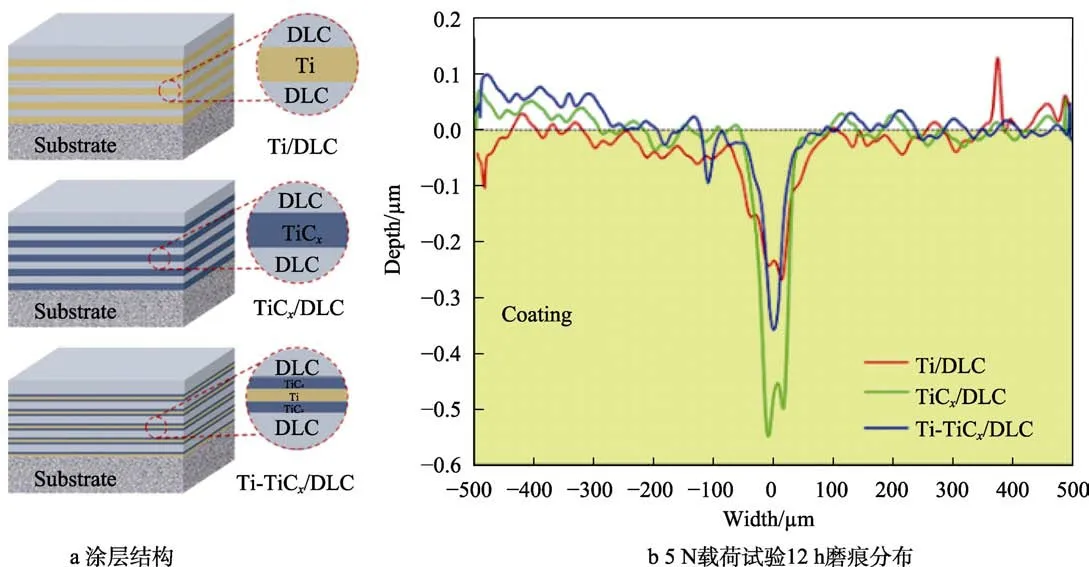

Li等制备了Ti/DLC、TiC/DLC和Ti-TiC/DLC等3种多层碳基涂层,并研究了其在人工海水溶液中短期和长期的摩擦腐蚀行为,如图15所示。试验结果表明,涂层显著提高了不锈钢基体的耐腐蚀磨损性能。在1 h短期摩擦腐蚀试验中,TiC/DLC因其高硬度而表现出最好的耐摩擦腐蚀能力。然而,在12 h摩擦腐蚀试验中,Ti-TiC/DLC涂层由于其优异的断裂韧性和高硬度而表现出最佳的抗腐蚀磨损性能,其在5 N载荷下,可以承受超过24 h的长期测试。在摩擦腐蚀试验中,由石墨化的非晶碳和FeO颗粒组成的滑动界面是摩擦膜稳定性的主要来源,这使DLC碳基涂层具有良好的损伤耐受性。

图13 不同调制周期Cr/GLC多层涂层的力学性能、结构与磨损率[48] Fig.13 Mechanical properties, structure and wear rate of Cr/GLC multilayer coatings with different modulation periods[48]: a) Mechanical properties; b) structure of Cr/GLC multilayer coatings with 250 nm modulation period; c) wear rate and friction coefficient under different working conditions.

图14 a-C梯度涂层和Si-DLC梯度涂层结构与耐腐蚀磨损性能[49-50] Fig.14 a) Structure of the a-C gradient coating, b) cross section and c) corrosion-wear resistance properties of Si-DLC gradient coating[49-50]

4 硬质氮化物涂层腐蚀磨损失效与强化机制

综上所述,硬质氮化物陶瓷涂层具备高硬度、化学稳定性好、耐磨损性能优异等优势,是基体材料表面抗腐蚀磨损重要防护涂层技术。硬质氮化物涂层的腐蚀磨损失效不是单一的腐蚀和机械磨损简单叠加,而是一个相互循环促进的过程,存在明显的力–电耦合损伤效应。摩擦过程的载荷工况产生力学损伤行为,而腐蚀过程则是电化学损伤行为。涂层表面钝化膜不断破坏和再生是氮化物陶瓷涂层体系的主要腐蚀磨损失效机制,在涂层被摩擦区域,腐蚀情况最为集中。在摩擦过程中,钝化膜被破坏,产生新的涂层表面,由于新的表面电化学活性高,在腐蚀介质环境中极易形成原电池,加快腐蚀过程,如此循环即形成了涂层的腐蚀磨损过程。

通过元素掺杂增强氮化物陶瓷涂层可进一步提升基体材料的耐腐蚀磨损性能,其主要强化机制为:首先,在基材表面沉积氮化物陶瓷涂层能起到一定阻隔腐蚀介质、保护基材表面钝化膜的作用,相对基材耐腐蚀磨损能力得到较大提高。但是陶瓷涂层本身存在一定脆性,且沉积过程中易出现粗大柱状晶生长模式,会产生一定的孔隙等缺陷,长时腐蚀磨损过程易失效。添加不同掺杂元素进入涂层后,会起到良好的细化晶粒作用,提高涂层的致密化程度,同时缺陷密度减小,阻止腐蚀介质渗透。掺杂元素的添加也能显著提升涂层的硬度,提高涂层的抗磨粒磨损性能,减少因摩擦导致的质量损失。另外,部分掺杂元素进入涂层后,在摩擦过程中会形成致密钝化膜,阻隔腐蚀介质,延缓腐蚀过程,同时具有较低的摩擦系数,表现良好的耐腐蚀磨损性能(如图16所示)。

图15 不同梯度DLC涂层长时耐腐蚀磨损性能[51] Fig.15 Long-term corrosion-wear resistance of different gradient DLC coatings[51]: a) coating structure; b) wear scar distribution for 12h test with 5N load.

图16 PVD沉积元素增强氮化物陶瓷涂层腐蚀磨损防护机制 Fig.16 Corrosion and wear protection mechanism of PVD deposition element reinforced nitride ceramic coating: a) no protective coating deposited; b) deposition of traditional nitride ceramic coatings; c) deposition of nitride ceramic coatings enhanced by element doping

不同结构的氮化物陶瓷涂层的耐腐蚀磨损防护机制可以归因于:多层/纳米多层涂层通过不同子涂层交替沉积,在防护涂层中形成了多层界面,在摩擦过程中,裂纹的扩展能力得到有效抑制,涂层的失效过程缓慢,进而抑制了腐蚀介质快速扩散至基材,综合提升了涂层的腐蚀磨损防护性能;针对纳米复合涂层,分散在涂层中的纳米晶形成三维网状结构,作为使裂纹偏转的特殊结点,同样起到一定抑制裂纹扩展作用,阻止腐蚀介质的快速扩散,同时三维网状结构具有优异的稳定性,摩擦过程中能限制晶界滑移,减少质量损失,综合提升了涂层的腐蚀磨损防护性能,如图17所示。

图17 PVD沉积多层/纳米多层、纳米复合氮化物涂层腐蚀磨损防护机制 Fig. 17 Corrosion and wear protection mechanism of PVD deposited multilayer / nano multilayer and nano composite nitride coatings: a) multilayer/nano multilayer coating; b) nanocomposite coating

5 硬质碳基涂层腐蚀磨损防护机制

综上所述,硬质碳基涂层具备高硬度、低摩擦系数、优异的化学惰性、耐腐蚀性能好等优势,是基体材料表面抗腐蚀磨损另一重要防护涂层技术。化学惰性较高的碳基涂层,本身类似钝化膜,理论的静态腐蚀速度极小,然而在腐蚀磨损耦合工况下的防护性能却未能达到预期。这主要是由于涂层在生长过程中本征缺陷所致,腐蚀介质极易通过其本征缺陷或磨损过程中形成的缺陷进入涂层基体界面,形成原电池腐蚀,表现为明显的电化学损伤效应。同时,耦合摩擦作用又加快了界面分层或涂层剥落,加速涂层失效,表现为明显的力学损伤。如此,形成的力–电耦合损伤效应加速了涂层的失效过程。

通过元素掺杂增强碳基涂层可进一步提升基体材料的耐腐蚀磨损性能,其主要强化机制为:掺杂元素进入碳基涂层内,能大幅度降低涂层沉积内部残余应力,减少针孔等缺陷,增加涂层的结合力,提升涂层的质量;掺杂在不大幅度影响涂层原有三维网状结构、维持原有高硬度与模量前提下,能促进sp团簇结构的形成,摩擦过程中形成低摩擦系数富碳转移膜,综合提升了涂层的抗摩擦剥落能力和抗腐蚀介质侵蚀能力,具有良好的耐腐蚀磨损性能,如图18所示。

不同结构的碳基涂层耐腐蚀磨损防护机制可以归因于:多层、纳米多层、梯度多层结构通过不同子涂层交替沉积,在防护涂层中形成了多层界面,可有效缓解基体–涂层以及不同子涂层之间界面性能突变,提升了涂层整体结合力;同时,通过设计纳米调制周期,能极大程度地提升涂层的硬度,赋予涂层优异的耐磨性;此外,在碳基涂层生长过程中,针孔等缺陷可有效被后生长的涂层覆盖,抑制摩擦过程中裂纹从原有缺陷处的萌生扩展,有效阻止腐蚀介质从裂纹快速扩散至基体,如图19所示。

图18 PVD沉积掺杂增强碳基涂层腐蚀磨损防护机制 Fig.18 Corrosion and wear protection mechanism of carbon based coating enhanced by PVD deposition doping: a) traditional carbon based coating; b) doped reinforced carbon based coating

图19 PVD沉积多层、纳米多层、梯度多层碳基 涂层腐蚀磨损防护机制 Fig.19 Corrosion and wear protection mechanism of PVD deposited multilayer, nano multilayer and gradient multilayer carbon-based coatings

6 结语

综合来看,目前国内外研究学者针对物理气相沉积硬质耐腐蚀磨损防护涂层的工艺制备研究、强化技术手段、腐蚀磨损性能防护机制做了大量研究和阐述,也研制出了部分耐腐蚀磨损性能优异的防护涂层,一定程度上能满足了海水工况下的腐蚀磨损防护需求,但也还存在一些亟待解决的问题,需要继续深入研究。

氮化物陶瓷涂层主要是存在韧性与硬度的匹配性、涂层对腐蚀介质渗透的阻隔能力提升的问题。如何在提升涂层硬度保持良好耐磨性基础上,提升涂层韧性;如何通过合理的组分、结构、沉积工艺设计得到高致密、强腐蚀介质阻隔能力涂层,这2方面将仍然是未来PVD氮化物耐腐蚀磨损涂层的主要方向。碳基涂层最主要的问题仍然是涂层质量调控,如何通过掺杂、结构设计来调节涂层内应力分布,减少缺陷密度,提高涂层热稳定性,进而提升涂层结合力和腐蚀介质阻隔能力,这将仍然是未来PVD碳基耐腐蚀磨损涂层的主要研究方向。

随着装备面临的服役环境越来越复杂,多因素耦合工况更加突出,针对目前PVD硬质耐腐蚀磨损防护涂层存在的问题,笔者认为需在以下几个方面深入研究。

1)应持续聚焦涂层设计与损伤机制研究,通过有效的组元/结构设计,提升涂层结合力,精准调控涂层缺陷,缓解涂层/基体界面热力学失配。同时,深入研究涂层腐蚀磨损耦合工况下力–电耦合损伤效应,用以指导涂层元素掺杂增强和多层/梯度涂层界面匹配性构筑。

2)应加强涂层高效率研发能力。传统研发体系多基于“经验设计–试验验证”模式,基于分子动力学、第一性原理计算辅助涂层组分与结构设计较少,应加强高通量计算、机器学习等大数据工程在涂层研发设计中的应用,实现涂层成分–组织–性能映射关系的充分挖掘,提升高性能涂层设计研发效率。

3)应关注先进涂层沉积装备的发展,从高纯度靶材、反应器内气氛的物理参数,沉积设备电源制造、沉积室等离子体放电特征研究等方面,实现沉积过程高离化率稳定放电,满足高性能涂层沉积的先决条件。另外,设计开发新型腐蚀磨损耦合工况测试仪器,建立相关标准也必不可少。

综上所述,针对物理气相沉积高性能涂层腐蚀磨损耦合服役工况,需要从涂层组元/结构设计、力–电耦合损伤机理研究、高效率研发设计能力、涂层先进制备装备与评估体系能力等方面共同努力,这也将是未来先进涂层制造科学研究和工程应用的重要方向。