列车运行监控装置主机的超高斯 加速振动试验研究

许丽

(湖南铁路科技职业技术学院,湖南 株洲 412001)

列车运行监控装置(LKJ)是我国自主研制的以保证列车运行安全为目的的关键铁路产品,其具备列车运行的监控、记录、显示、报警提示和数据分析等功能,对防止列车“两冒一超”、保障行车安全等方面具有显著的效果,可广泛应用于各型电力机车、内燃机车和动车组。

LKJ作为关键轨道交通电子装置,根据GB/T 25119的规定,在出厂前应按GB/T 21563中1类B级要求完成高斯振动试验。然而,在某些特殊线路上运行的LKJ主机,虽然按GB/T 21563的要求通过了高斯振动试验,但在使用过程中仍出现了如紧固件松动、数据线磨损、死机、存储卡顿等多类振动失效故障模式。通过对特殊线路的振动环境测试与分析可知,其实测振动数据呈现超高斯分布的特性,这与GB/T 21563中规定的高斯振动存在明显差异。

经研究,在高斯振动中,其加速度幅值超过3倍均方根值(RMS)的时间仅占0.27%;而实测的超高斯振动数据中,其加速度幅值超过3倍RMS的时间高达1.5%。由于产品的累积疲劳损伤大多数是由2~4倍均方根有效值的峰值加速度所引起的,因此若仍按高斯振动对特定线路上运行的LKJ主机进行振动试验验证,则会明显减少该设备的疲劳损伤,也无法充分激发或复现现场的故障模式。因此,为真实模拟特殊线路上运行的LKJ主机的振动环境,本文针对传统数据归纳方法无法适用于超高斯振动数据归纳的现状,通过对特殊线路的振动环境进行测试与数据处理,提出了一种超高斯振动数据归纳方法,并通过加速以缩短试验时间,从而构建出LKJ主机的超高斯加速振动试验剖面,通过试验验证,复现了LKJ主机的多类现场故障模式。

1 振动环境测试与数据处理

本次选取LKJ主机振动失效率较高的某特殊线路进行振动环境实测,其历经10个站点(9个线路区间段),其距离为1 948 km,测试3次,测试里程约为5 800 km。在LKJ主机固定点及机车Ⅰ类车体安装典型区域共布置12个测点,并定义机车运行方向为x向(纵向),运行方向的左右方向为y向(横向)和运行方向的上下方向z向(垂向)。

通过振动环境测试获得约100 G的实测数据,并按GB 10593.3的要求对实测数据的平稳性、周期性、各态历经性和正态性进行检验。经检验发现,实测数据呈平稳随机超高斯特性(某段实测数据的概率密度函数见图1),将实测的时域数据采用Welch法计算得到各组数据的功率谱密度(Power Spectral Density,PSD)。

2 超高斯振动数据归纳方法

图1 实测振动数据概率密度函数(双线性坐标) Fig.1 Probability density function of measured vibration data (bilinear coordinates)

数据归纳是制定振动试验剖面的先决条件,目前常用的振动数据归纳方法有GB 10593. 3—90《电工电子产品环境参数测量方法振动数据处理和归纳方法》、HB/Z 87—84《飞机飞行振动环境测量数据的归 纳方法》和GJB/Z 126—99《振动、冲击环境测量数据归纳方法》。其中,HB/Z 87和GB 10593. 3采用了极值包络法,该方法按最大量级进行包络,并未考虑数据样本量和数据分布特性,因此所归纳出的试验条件往往过于严酷;GJB/Z 126采用的统计容差法相对于极值包络法具有质的飞跃,但该方法只适用于高斯振动数据的归纳。为此,本文针对机车设备实测数据和运行的实际情况,提出一种实测超高斯振动数据的归纳方法。

2.1 同一路段同一测点多次测量数据归纳

按照Welch法计算得到同一路段(如站点1—2)和同一测点n次测量的PSD值,然后对n次测量的PSD值采用线性平均法进行归纳,见式(1)。

按式(1)对12个测点在每一路段的x、y、z轴方向3次测量的PSD进行归纳,每一振动方向(如x轴方向)可得到108份PSD值。图2为某测点在x轴方向3次测量数据归纳所得的PSD图。

2.2 同一路段同一区域多个测点测量数据归纳

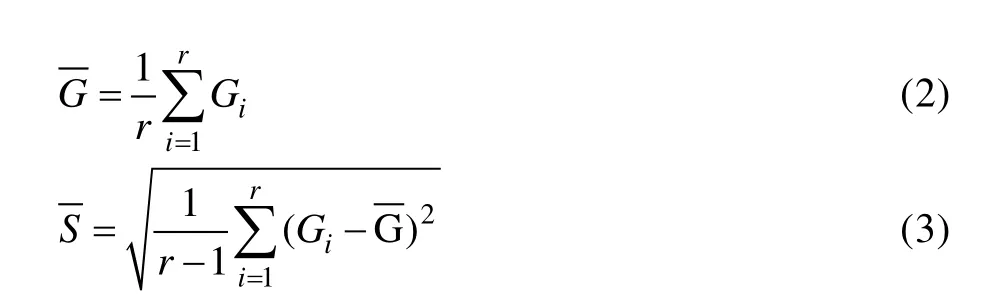

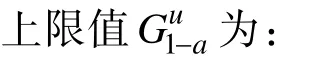

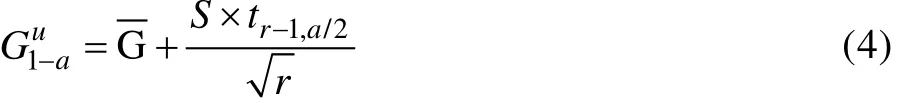

在实际测试中,同一区域内只能布置有限个测点,而同一区域内多个测点测量数据归纳是为了解决如何利用该区域内有限个测点数据的分析结果,正确地反映该区域内所有测点数据特征的问题。其归纳方法为在同一区域内布置了r个测点,则在同一路段上拥有r个测量PSD,将r个PSD布置在同一个频率轴上,则在某一频率点上对应有r个PSD值(G, G,…,G),则:

图2 某测点3次测量数据归纳所得的PSD(x轴方向) Fig.2 PSD (x-axis direction) obtained by summarizing three measurement data at a certain measuring point: a) PSD of 3 measurements; b) PSD summarized by 3 measurements

式中:1-a为规定的置信系数,取a=0.1;r at为按自由度1r-和/2a值自t分布上查出的值。

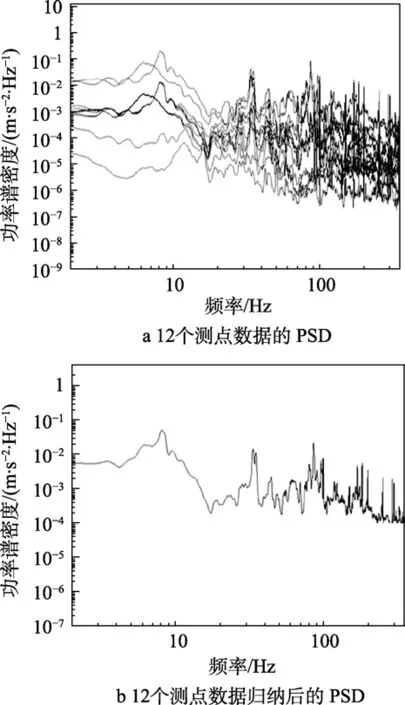

按式(2)—(4)对Ⅰ类车体安装区域中12个测点在x、y、z轴方向的实测数据进行归纳,每个振动方向可得到9份PSD值。其中,对“站点1—2”区间在x轴方向实测数据归纳所得的PSD值如图3所示。

图3 12个测点在x轴方向归纳所得的PSD (站点1—站点2) Fig.3 PSD (station 1—station 2) induced by 12 measuring points in x-axis direction: a) PSD of 12 measuring points; b) PSD after data induction of 12 measuring points

2.3 同一区域多个路段测量数据归纳

我国的机车设备以运行里程来确定维修等级,机车设备的运行里程与其使用寿命对应,设备的运行里程越长,则振动累计损伤也越大。因此,在进行实测数据归纳时,应根据路段区间的里程长短来确定该路段实测数据在归纳数据中的比重,即该路段区间的里程越长,则在归纳数据中的比重也越大。因此,可采用加权平均法对同一区域多个路段的测量数据进行归纳,具体为将总测试线路(如站点1—10)按车站分成m段(如站点1—2为其中一段),则在总测试线路上可获得m个按前面所提方法归纳而成的实测PSD值,将这m个实测PSD值布置在同一频率轴上,则在某频率点上对应的m个PSD值G, G,…,G可按式(5)进行归纳:

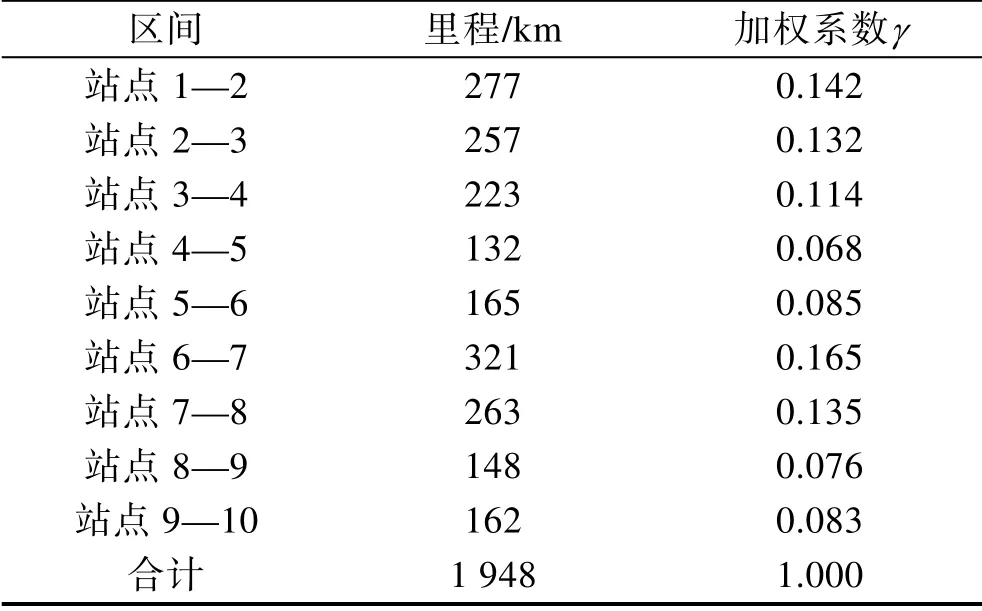

由式(5)可求得各频率点处的G值,将全部G值布置在频率轴上,可得到1个归纳的PSD值,该PSD值包含了同一区域中m个路段的数据信息,并且某路段的里程越长,则该路段的实测数据在归纳所得的PSD值中比重越大。本次实测线路共分为9个路段,各路段里程数和加权系数见表1。

表1 各路段里程和加权系数 Tab.1 Mileage and weighting factor of each road section

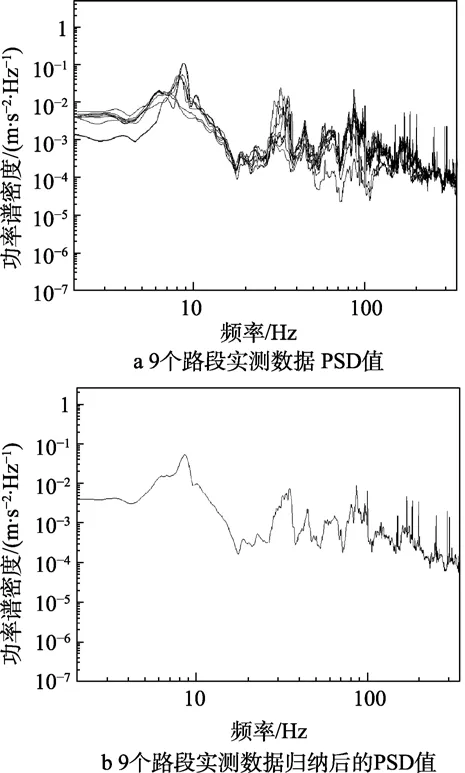

应用表1中的加权系数按式(5)的方法,将9个路段实测数据进行归纳,得到在x、y、z轴方向的PSD值,如图4—6所示。其中,1份PSD值中包含了在该振动方向上12个测点在9个路段3次测量得到的324份实测PSD值的特征信息。

图4 x轴方向9个路段实测数据归纳所得的PSD值 (2~350 Hz) Fig.4 PSD (2 ~ 350 Hz) derived from measured data of 9 road sections in x-axis direction: a) PSD of measured data of 9 road sections; b) PSD after summarizing the measured data of 9 road sections

图5 y轴方向9个路段实测数据归纳所得的PSD值 (2~350 Hz) Fig.5 PSD (2 ~ 350 Hz) derived from measured data of 9 road sections in y-axis direction

图6 z轴方向9个路段实测数据归纳所得的PSD值 (2~350 Hz) Fig.6 PSD (2 ~ 350 Hz) derived from measured data of 9 road sections along z-axis

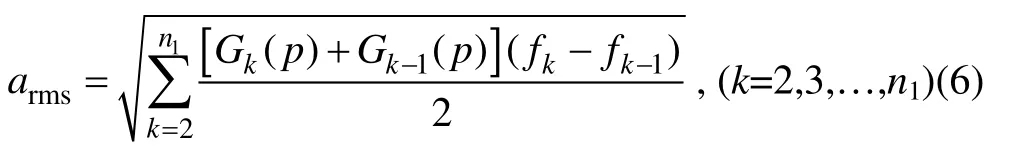

2.4 实测PSD的均方根有效值计算

计算实测PSD的均方根有效值是制定加速超高斯振动试验剖面的前提条件,图4—6所示PSD的均方根有效值可按式(6)求得:

式中:n为在实测PSD频带范围内所包含的离散PSD值的个数;G(p)为第k个PSD值,(m/s)/Hz;f为G(p)对应的频率值,Hz。

根据式(6)对图4—6中的均方根有效值进行计算,可得到x、y、z轴方向的加速度均方根有效值分别为0.59、1.11、0.68 m/s。

3 超高斯加速振动试验剖面设计

加速超高斯振动试验剖面设计是整个试验过程的核心内容,目前轨道交通行业还没有制定超高斯振动试验标准,因此需要自主制定试验剖面。本次试验剖面设计包括加速因子计算、峰度值估计和超高斯试验剖面制定等内容。

3.1 加速因子计算

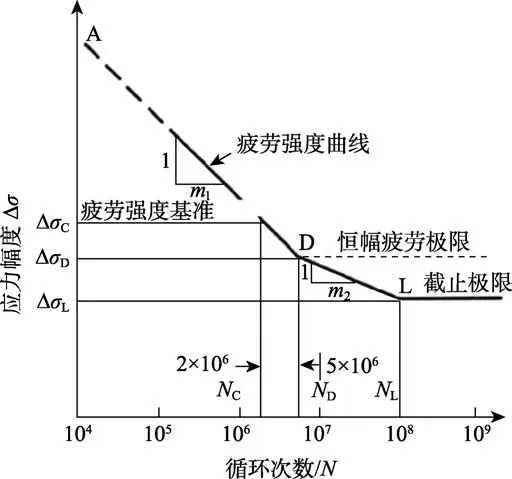

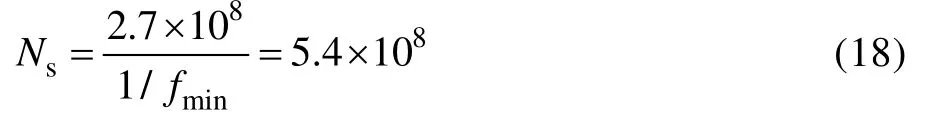

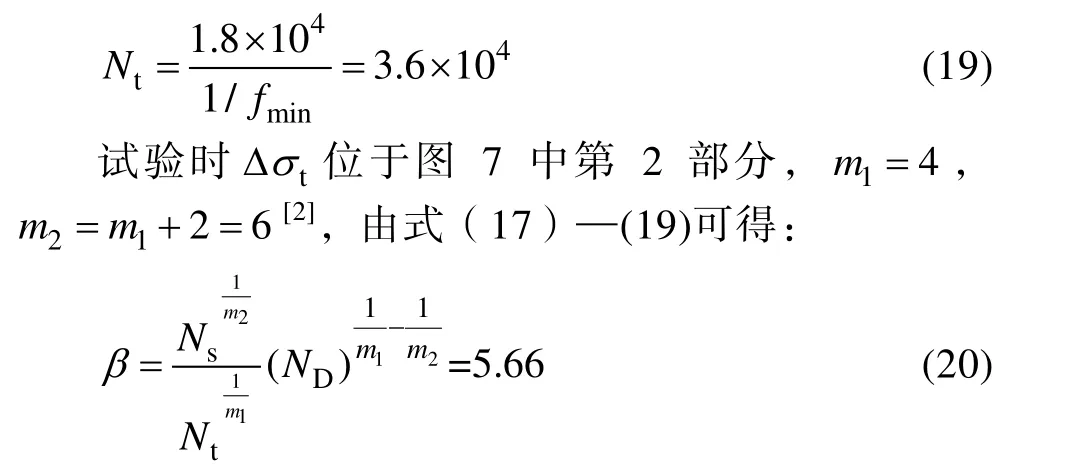

加速振动试验通过增大试验量级从而缩短试验时间,而加速因子是制定加速试验剖面的关键参数,本次采用GB/T 21563中的典型疲劳强度曲线(见图7)计算加速因子。

图7 典型疲劳强度曲线 Fig.7 Typical fatigue strength curve

在图7中,试验时应力幅度为σΔ,循环次数为N,则:

式中:D为LKJ主机在试验时的损伤;α为常数。

若LKJ主机的实际运行时循环次数N≥N时,则

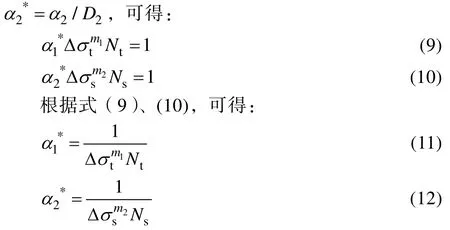

在图7中,D点的循环次数为N,对应的应力幅度为σΔ ,代入式(11)和式(12),可得:

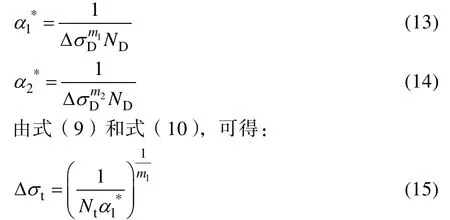

假设LKJ主机的寿命为25 a,1 a运行300 d,每天工作10 h,则其运行时间为2.7×10s。由于实测PSD值的最小频率为2 Hz,则与其使用寿命相对应的最少循环次数为:

由式(18)可知,实际使用寿命的最少循环次数大于图7中截止极限1.0×10。

假设试验时间为5 h(1.8×10s),则试验时的最少循环次数为:

3.2 峰度值统计

工程中常用峰度来描述超高斯随机过程,当峰度k=3时为高斯过程,当峰度 k>3时为超高斯过程。峰度计算公式见式(21)。

式中:k为峰度;x为随机变量;()E x为随机变量x的均值。

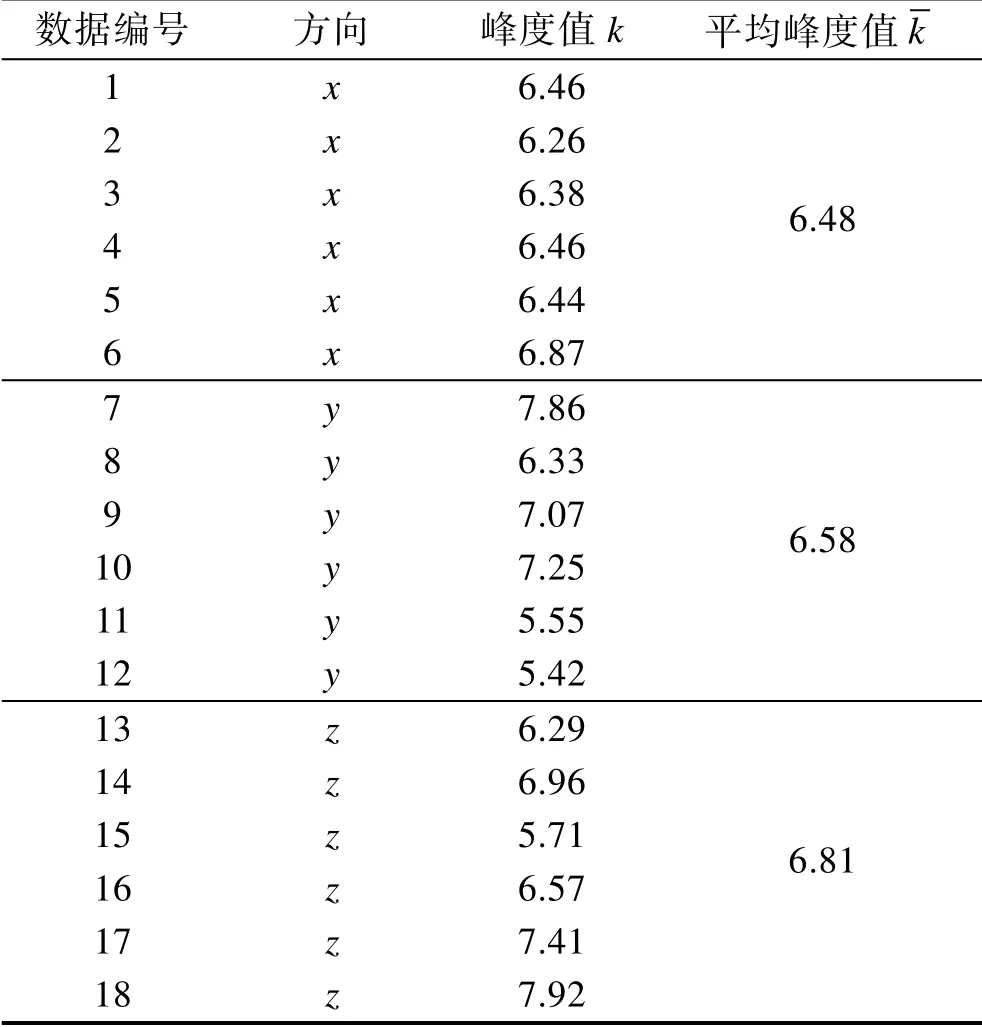

在进行峰度值统计时,从9个路段中分别抽取多组实测时域数据,使用LMS Test Lab软件按式(21)对峰度进行统计,其结果见表2。由表2可得到x、y、z轴方向的平均峰度值分别为6.48、6.58、6.81。

3.3 试验剖面构建

加速超高斯随机振动试验剖面的加速度均方根有效值可按式(22)计算。

式中:β为加速因子,β=5.66;a为实测PSD值的均方根有效值,在x、y、z轴方向的有效值分别为 0.59、1.11、0.68 m/s。

表2 峰度统计 Tab.2 Kurtosis statistics table

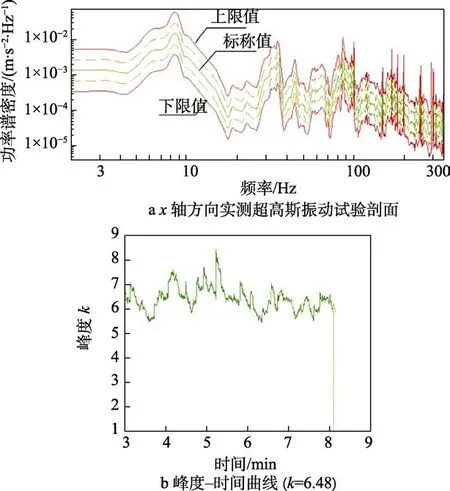

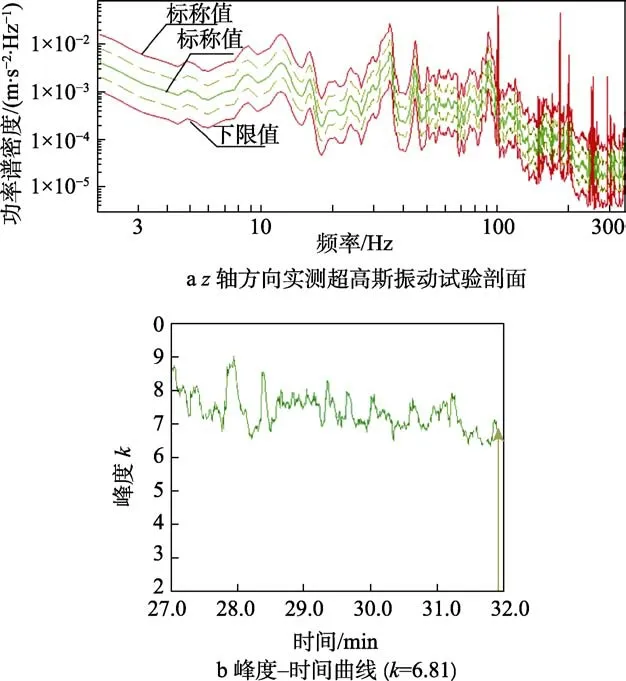

由式(22)可求得在x、y、z轴方向加速试验剖面的加速度均方根有效值分别为3.34、6.28、3.85 m/s,然后使用振动控制软件的均方根有效值修正功能,得到加速后的x、y、z轴方向的PSD值(即加速试验剖面),同时加入表2中统计出的x、y轴方向的峰度值,即可得到加速超高斯随机振动试验剖面,如图8—10所示。

图8 x轴方向加速超高斯随机振动试验剖面 Fig.8 Accelerated super Gaussian random vibration test section in x-axis direction: a) Measured super-Gaussian vibration test section in the x-axis direction; b) kurtosis-time curve (k=6.48)

图9 y轴方向加速超高斯随机振动试验剖面和 峰度–时间曲线 Fig.9 Accelerated super Gaussian random vibration test section in y-axis direction: a) Measured super-Gaussian vibration test section in the x-axis direction; b) kurtosis-time curve (k=6.48)

图10 z轴方向加速超高斯随机振动试验剖面 Fig.10 Accelerated super Gaussian random vibration test section in z-axis direction: a) Measured super-Gaussian vibration test section in the z-axis; b) kurtosis-time curve (k=6.81)

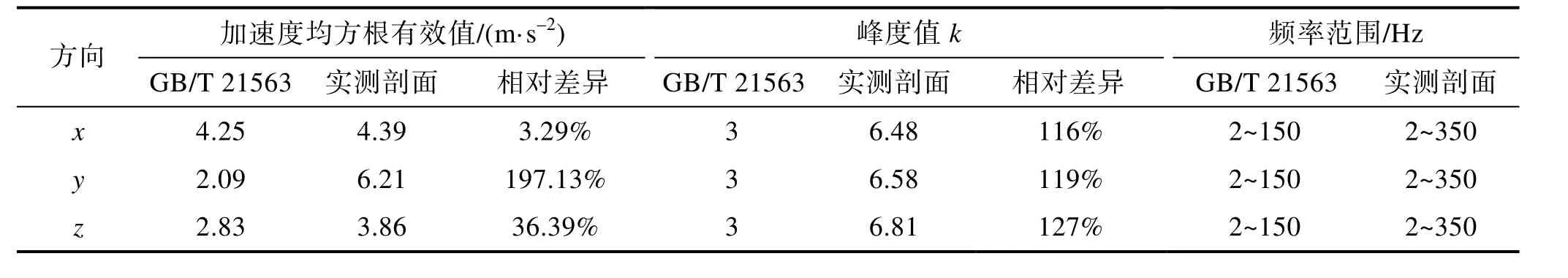

3.4 GB/T 21563与实测超高斯振动试验参数对比

GB/T 21563标准与实测加速超高斯随机振动试验参数的对比见表3。

表3 GB/T 21563与实测超高斯振动试验参数对比 Tab.3 Comparison of GB/T 21563 and measured super Gaussian vibration test parameters

由表3可知,实测剖面的加速度均方根有效值、峰度值与GB/T 21563的相对差异分别为3.29%~ 197.13%和116%~127%,并且实测剖面的频率范围(2~350 Hz)大于标准规定的频率范围(2~150 Hz)。由此可见,某特殊线路的振动量级较高,且为超高斯分布,这与GB/T 21563中规定的振动试验条件存在显著差异,因此按GB/T 21563进行振动试验,难以对应于某特殊线路LKJ的振动疲劳耐久性进行充分验证。

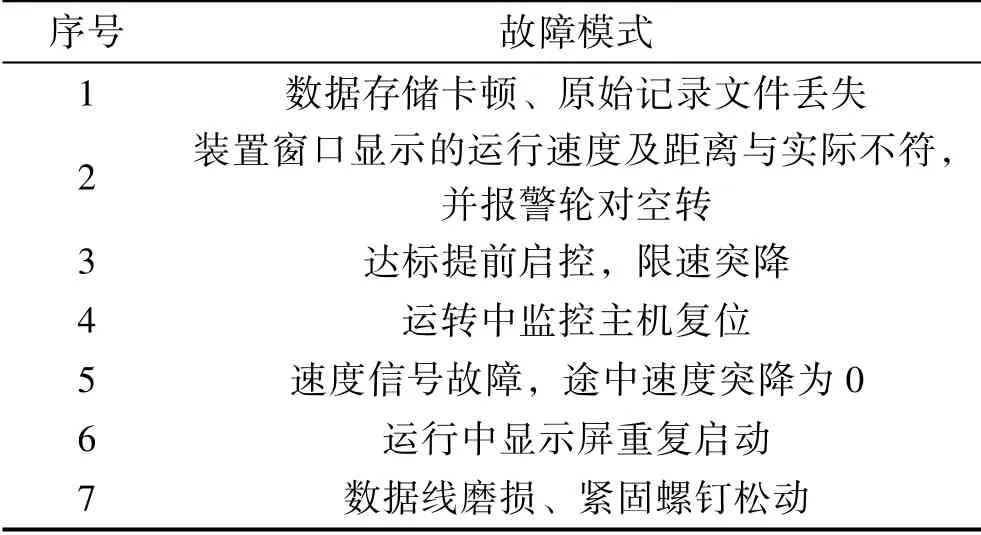

4 LKJ主机超高斯振动试验验证

首先,按表4中的参数,搭建超高斯振动试验系统。然后,随机抽取2台LKJ主机,通过铝制振动夹具安装在振动台面上,并在固定点处布置2个振动控制点,1个振动监测点,采用2点平均控制方式,分别按图8—10所示试验剖面,依次对2台LKJ主机进行超高斯加速振动试验(如图11所示)。试验过程中监控主机的速度信号、机车信号、机车工况信号、压力信号、输出控制信号等主要性能参数。2台LKJ主机超高斯振动试验中所暴露的故障模式见表5。

表4 超高斯振动试验系统参数 Tab.4 Super-Gaussian vibration test system parameters

图11 超高斯加速振动试验状态 Fig.11 Super Gaussian accelerated vibration test status

表5 LKJ主机暴露出的故障模式 Tab.5 Failure modes exposed by the LKJ host

根据LKJ主机在近2 a内的现场运行故障数据分析可知,超高斯加速试验中所激发出的故障模式与特定线路现场故障模式高度吻合,由此也验证了所设计的超高斯加速振动试验剖面的合理性。

5 结论

1)针对LKJ主机的超高斯振动试验问题,提出了超高斯振动数据归纳方法,并应用该方法归纳出了LKJ主机在x、y、z向的实测振动PSD值。

2)文中计算出本次振动试验的加速因子为5.66,并采用实测振动数据统计出了x、y、z向的平均峰度值分别为6.48、6.58、6.81,从而构建出LKJ主机的超高斯加速振动试验剖面。经对比发现,超高斯剖面的加速度RMS值、峰度值与GB/T 21563规定值的相对差异分别为3.29%~197.13%和116%~127%,且超高斯振动剖面2~350 Hz的频率范围大于标准规定的2~150 Hz。

3)为验证超高斯加速振动试验的有效性,抽取了2台LKJ主机分别进行了超高斯加速振动试验。结果表明,超高斯加速试验中所激发出的LKJ主机的故障模式与特定线路现场故障模式高度吻合。