液压翻车机在矿山铁路运输中的应用

秦 毓

(金堆城钼业股份有限公司,陕西 渭南 714102)

翻车机作为一种翻卸矿石的大型机械设备,被广泛应用于电力、媒体以及冶金等企业当中。原矿山运输方式是通过矿车编组运输到矿仓上之后,再由翻车机卸入矿仓当中。当前随着采矿技术的不断发展以及对产量方面的需求,原翻车机无法充分满足当前的矿山铁路运输的需求,因此迫切需要一种新型液压翻车机,实现多矿仓卸矿。所以,本文开发设计了一款自动化液压翻车机系统,该系统采用电液驱动技术、PLC技术以及联锁技术等实现了翻车机的自动化控制[1]。

1 工况概述

以某矿山铁路线受周围环境限制为例,需要对液压翻车机系统和铁路运输配线进行深入研究,才能够有效减少工程成本,还可以为矿石运输和管理提供方便。此铁路主要沿着矿山东南侧为入口进入矿山厂区,配备了2×1000mw 的机组,一个大型翻车机和其他对应的配电设备。

2 液压翻车机系统设计

2.1 翻车机系统

首先,翻车机系统作为一种铁路运输翻卸大型设备,主要由7 个部分构成:翻车机机体、重车调车机、空车调车机以及夹轮器、迁台车和安全止挡器、单向止挡器等部分。其次,作业过程中,主要和卸车线上其他相关配套设备之间实现联动自动化卸车,但可以通过人工手动操作的方式进行翻卸作业。

当矿车进入到翻车机系统翻卸作业区域之后,首先重车调车机对整列矿车进行牵引,并通过摘钩设备进行摘钩,接着重车调车机会逐节将对应的矿车送入到翻车机本体进行定位,同时,重车调车机的摘钩会推出翻车机。然后,翻车机系统再通过对矿车进行夹持的定位,实现165°~175°的翻转,以此将矿料卸入矿仓当中。此过程当中还具备喷水设备进行自动化工作,一直到整个矿车全部完成翻卸为止[2]。

2.2 翻车机主程序设计

翻车机控制系统一般由3 个部分构成:上位机PC、下位机PLC 以及工业电视等。其中,上位机主要负责系统操作界面、数据库管理等;工业电视主要实现了对翻车机的实际运行图像现场的反馈与监控作用;下位机负责程序的逻辑控制。因此,为保障液压翻车机在矿山铁路运输中的稳定性,本文在开发设计翻车机系统控制模式上,将上位机作为fail 系统的操作端,并实现了多台设备之间的微机联锁操作。同时,另外一台上位机作为翻车系统的工程师站,并进行微机联网,实现功能上的互相备用。最后,通过利用操作室内的工业电视,实现对现场实际情况的反馈和监控,以此保障设备的正常、稳定运行。

2.2.1 上位机及通信模块设计

首先,上位机PC 作为翻车机控制系统的中心部分,本文主要选用IFIX5.5 为上位机,在作业工作中由工作人员借助人机接口以及系统中对应的功能按钮实现系统控制。并通过监控画面实时地反映出翻车机系统在正常翻卸作业时的实时情况。同时,PLC 通过利用数据采集和处理功能实现对翻车机系统的各个类型传感器、开、限位开关、电流变送器以及变频器等控制。其次,在进行翻车机系统的通信模块设计过程当中,通过为翻车机安装一台上位机,利用组态王软件,实现对操作画面的编辑,以此实现对不同设备运输数据的实时显示。其中,包含了电流信号、行程限位以及运行状态、计数限位等,从而将设备的运行位置和通信状态显示出来[3]。

2.2.2 仪表技术

面对液压翻车机在矿山铁路运输过程中存在的编码器联轴器断裂问题,选择利用新型的编码器联轴器替换坏掉的设备,并利用金属连接,这样可以有效避免设备受应力的影响遭到损坏。同时,在翻车机液压站通过增添压力变送器,将其作为供油压力指示。这样一来,在组态轴,可以将供油压力实时在PC 端显示,从而为操作室中工作人员对液压站的实时监测提供帮助,以此避免翻车机出现故障。

2.3 电气系统设计

结合翻车机系统的实际情况,在矿山铁路运输过程当中,其电气设备经常出现联锁条件故障,以及联锁条件不具备限制等问题,导致翻车机无法进行操作、无法翻转作业,以及液压系统、调车机、迁车台等故障问题。其主要原因就是由于系统就地控制设备存在故障、电源线路问题或者控制设备陈旧老化、铁路信号干扰等造成的。所以想要有效解决设备联锁,就需要对翻车机系统进行逐一检测,并利用下位机PLC 控制系统,增设继电器隔离保护设备。最后,利用编码器将更换具备良好抗磁干扰的设备,以此解决铁路信号问题,从而翻车机系统与设备之间通信的稳定性。

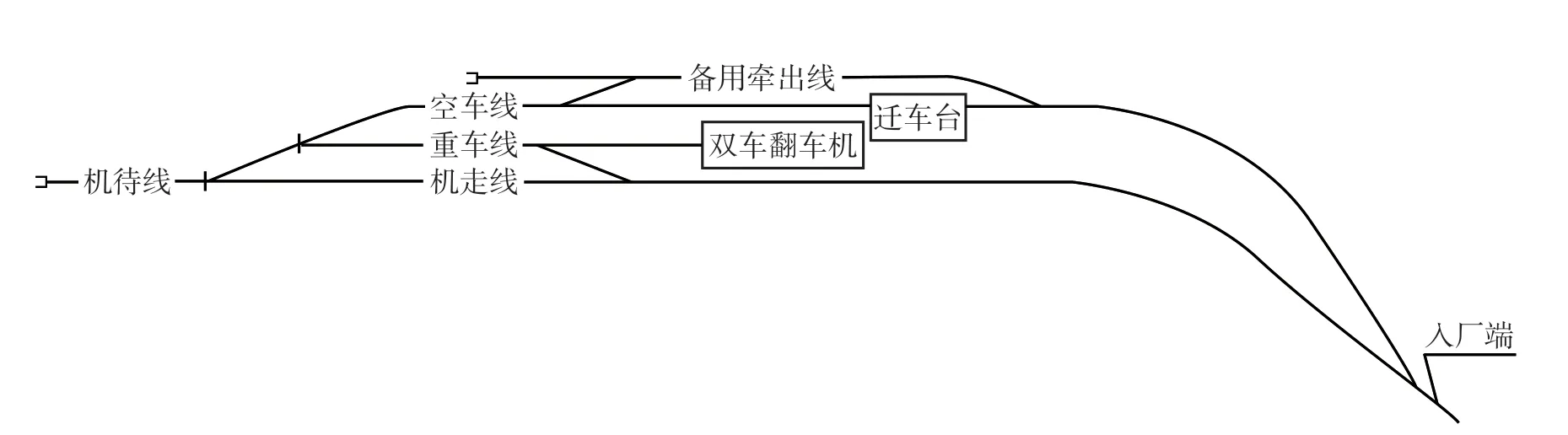

2.4 铁路配线及安全止挡器设计

首先,液压翻车机系统在矿山铁路入厂端的铁路配线配置时,常规情况设置的种车线、空车线以及机走线外对应分别为1 条线路。不过,为了保障空调机、迁车台发生故障问题时,能够实现整列空车可以牵出,本文在翻车机设备处增添了1 条备用的牵出线,并在车场末端设立了1 条机带线,具体铁路配线示意图见图1 所示。其次,翻车机的重车线、空车线的迁车台基坑前,所设置的安全止挡器设计,主要作用于防止矿车车辆调入迁车台的基坑当中。而空车线上的安全止挡器除了具备正常的安全功能之外,还能够实现在多功能空调机牵引整列空矿车向出厂当下运动时,允许矿车进行反向通过[4]。

图1 铁路线配置示意图

2.5 铁路信号及联锁技术

矿山铁路运输中,迁车台的铁轨和周围两侧的空车线铁轨两者之间存在间隙,导致铁路信号无法持续进行传递,使得铁路调度中心无法获取该区域的信号。因此,为能够保障机车和整列矿车空车之间的安全连挂,通过在迁车台前的空车线两旁设置阻拦信号机,这样可以有效避免机车进入到迁车台。而针对非联锁区域,迁车台并不设立轨道电路,所以要利用特殊的方式进行表示。传统的联锁保护逻辑技术,主要是为了人身安全提供保障,对于迁车和矿车的调动等方面的联锁并不完善,进而导致多种故障问题出现。为解决该问题,可以通过以下联锁方式解决:首先,通过在迁车台增添反射板型光电开关,并将其设置在铁轨的两边,并与遮挡报警进行联锁设计,这样一来当迁台车中空车放置的时间超过3分钟,自动程序就会停止,从而实现了对空车的自动监测保护,避免了事故的发生。其次,可以通过将四计轴技术器串联改成并联形式,同样可以避免由计数器故障导致车辆碰撞的事故出现,也可以避免翻卸效率受到影响。

2.6 工业电视系统设计

通过在翻车机操作室当中设置并安装对应的工业电视系统,首先给系统主要由电视墙、矩阵主机和摄像头等3 个部分组成。借助该系统,可以使得操作人员在实现对翻车机设备操作时,还能够对正常运行工作的设备进行充分的了解,以此避免设备发生故障问题。即使翻车机在运行过程发生问题,通过该系统也可以让操作人员及时做出反应,以此将损失降到最低。因此,本文为了更好地实现对翻车机系统的运行进行监测,选择利用3 台上位机PC,将其中2 台上位机,根据PLC技术利用以太网通信方式组成局域网。这样一来,就可以让操作人员通过局域网中的任意一台上位机PC就能够实现对翻车机系统的操作。此外,设计过程当中还保留了就地操作平台,以此为设备的检修提供便利。

2.7 空车调车机

该调车机在正常工作时,可以将2 节空车推送出迁车台,到空车线上。而重车进入到翻车机方向的反向端进行集结。当所有矿车翻卸完成之后,该空调车机会通过选择距离较近的迁车台上的空车末端车进行连挂,然后将整体空车牵引到出厂的位置。不过,想要实现这些功能,首先需要考虑矿车的车辆状态和存矿情况,如矿车最大牵引吨位为60 节C70 空车。其次,车钩为牵引车钩,驱动装置在退出运行之后,依然能够实现满负荷的运行。

2.8 翻车机操作模式

液压翻车机的操作控制模式设计,本文选择利用西门子S7-200 型号系列的PLC(可编程控制器)。首先,该设备具备良好的对外输入和输出接点以及D/A 转换端子,在检测和控制等方面具有很好的操作性。因此,选择该控制器作为翻车机系统的操作核心,能够实现液压翻车机的自动化操作。其次,翻车机系统的控制方式分为:就地手动控制模式、程控手动方式、程控自动模式等类型。其中,就地手动控制模式,主要借助就地操作台以及对应的俺就直接实现对相关设备的控制。同时,在该控制模式下,设备与设备之间的联锁得到了保留;程控手动模式,借助上位机以及对应的控制按钮实现了对翻车机系统、设备的控制。虽然该控制模式保留了不同设备之间的联锁,但只能借助单台设备,以及手动操作的方式来实现。而程控自动模式,是借助上位机实现了整列矿车的自动控制调车、翻卸以及重新编列等,但是其联锁条件与手动控制模式一样,需要人工操作。并且,摘钩依然只能人工操作,无法实现自动摘钩,最后一节矿车必须要人工进行确认才行。

3 仿真试验分析与应用

3.1 试验分析及结果

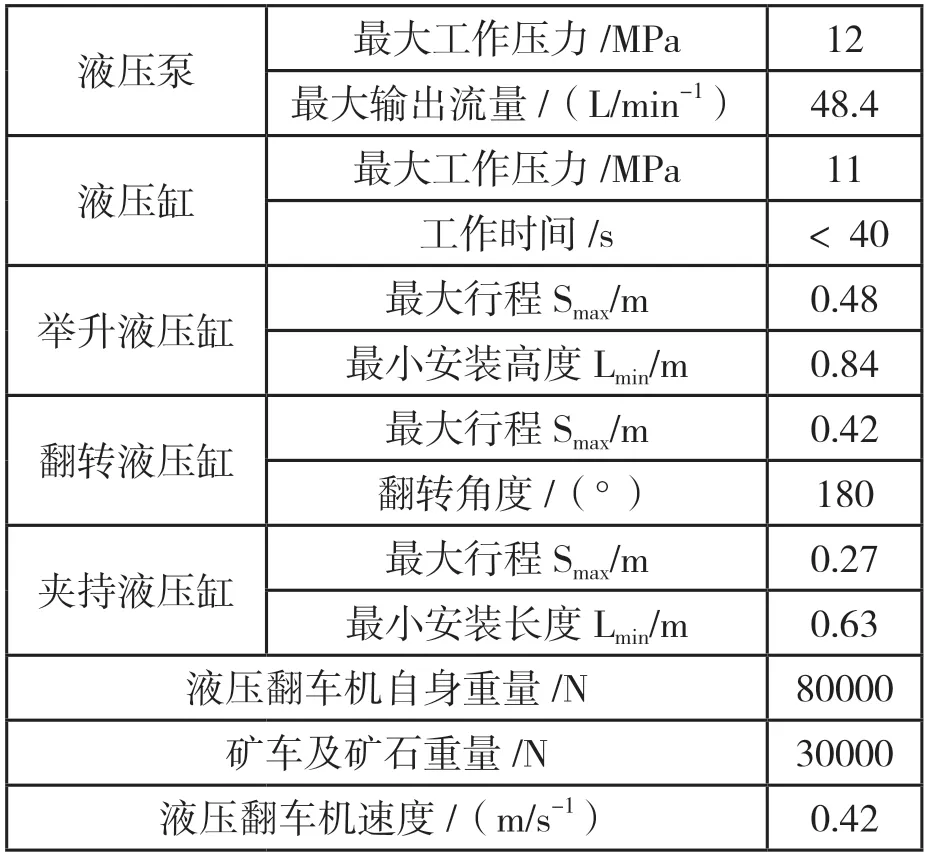

为探究液压翻车机在矿山铁路运输过程中的可行性和实用性,本文对其进行了仿真试验,液压翻车机的主要技术参数见表1 所示。

表1 液压翻车机主要技术参数

该液压翻车机的元件为Y2EH-HCL0B 型号电磁溢流阀和电磁换向阀、平衡阀等组成;液压泵为CBFC3L5,液压缸的压力变送器为PPM-241A 型号。通过结合现场试验条件分析,对翻车机的翻转液压缸的翻转和复位时间进行测量,其结果为T=34s,而举升液压缸的举升工作时间供为T=8s(包含上升时间5s,下降时间3s)。因此,结合不同液压缸的工作时序来看,该液压翻车机的液压缸总工作时间为T=28.9s <40s,这就说明该翻车机设计符合要求。

3.2 在矿山铁路运输中的应用

通过将该液压翻车机在矿山卸料点和精矿卸料等地方进行适应性试验与优化改进,该翻车机的起翻能力和翻车效率、稳定性等均满足矿山铁路运输的现场要求,且没有存在铁路运输事故和翻车设备故障等问题情况的出现。因此,这就说明液压翻车机在矿山铁路运输中的翻车效率得到了提高,并减轻了工作人员的劳动强度,避免了人为事故的出现,使得其生产效率得到了进一步的提升。同时,面对电气设备存在问题时,通过系统上位机可以实现并及时地对电气设备故障点进行及时的确认,以此缩短了处理故障问题的时间,从而为其安全生产提供了有效的保障。

4 结语

综上所述,经实验结果表明本文的液压翻车机在矿山铁路运输过程当中应用,具有很好的效果。它不仅可以有效解决电气设备存在的缺陷问题,还借助上位机及时准确地找到设备故障发生点,以此为电气设备的安全运行提供保障。同时,在液压翻车机设过程当中,借助翻车机控制程序设计、联锁技术以及仪表技术等实现并提升了翻车机系统在运行过程中的安全性与稳定性。因此,该液压翻车机在矿山运输中的应用,既可以降低设备运行的风险,促进其效率提升,还具有一定程度的经济效益。