浅议机器人仿真的可达性和通过性

伍 佳,黄西利,陈 快

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

0 引言

随着智能制造策略提出,车身焊装线正在向数字化、智能化方向发展,机器人在车身焊装线上得到广泛应用。车身焊装线一般应用6 自由度工业机器人,运动过程复杂、面临周边设备的约束多,无法通过经验来进行评判,需要专门的仿真软件来进行机器人仿真。机器人仿真技术在布局验证、工装干涉检查、工位联动分析、节拍分析、离线程序导入等环节都起着重大作用。目前常用的机器人仿真软件包括RoboGuide、Delmia、RobCad、PD/PS 等,能够实现从单个工位到整条生产线的机器人仿真。

机器人仿真是工艺设计的重要环节,焊装线应用的机器人数量和种类多,承担的功能各不相同,仿真验证内容差别很大,仿真时容易顾此失彼、抓不住重点。一旦机器人仿真有遗漏,将面临现场更改工作量大、更改周期长、甚至需要整个方案推倒重来的状况,项目周期和成本难以控制。因此,提出机器人仿真的核心概念——可达性和通过性,可以迅速抓住仿真要点,并结合常用机器人功能,探讨可达性和通过性验证的具体应用。

1 自动化工位构成

一个自动化工位包含工装、机器人、焊钳、抓手、修磨器、其他外围设备等,机器人是整个工位的核心,工位的布局规划需要围绕机器人进行。不同机器人的功能也不同,如搬运、装件、焊接、涂胶等。在同一功能里,还可以根据具体工作形式继续细分,例如抓件又分从对中台抓件、从普通料框抓件、从夹具上抓件等。图1 为一个补焊工位示意图,包含2 台搬运机器人和4 台焊接机器人。

图1 机器人工位示意

2 机器人的可达性和通过性

虽然不同机器人的仿真侧重点不同,但是通过梳理,可以把大部分仿真工作归纳到两种基本类型里,即可达性和通过性。

可达性,指的是机器人通过关节的协同工作,使末端工具点达到指定位置。不同机器人的可达范围不同,一般可以在机器人资料中查看到可达范围具体数值,也可以在仿真软件里查看。需要注意的是,可达范围只是初步评估。具体的还要结合机器人工具、工装等进行判断。为了确保可达性,需要给机器人预留一定的行程余量,一般预留5% ~ 10%[1,2]。一方面可以避免现场安装累积误差导致超出机器人可达范围,另一方面避免机器人运行时达到关节极限位置影响关节寿命。同时,进行可达性评估时,还要关注机器人4、6 轴的相对转动,以避免机器人运行时管线包拉扯或缠绕。

通过性,指的是机器人程序运行时,机器人与周边设备之间有足够的空间,供机器人本体及附件(如管线包、管线夹等)及其末端工具(如焊钳、抓手及零件)通过。虽然部分仿真软件具有干涉检查或碰撞分析的功能[3,4],然而实际工作环境中,不同情形需要的空间各不相同。会出现通过了软件自带干涉检查或碰撞分析,却无法满足现场调试需要的情形。例如机器人焊钳运动时,与周围的距离要大于25 mm[5];机器人搬运时,考虑机器人运动速度、急停时的抱闸延迟和抖动等因素,搬运路径上机器人及抓手与周围设备的距离要大于200 mm。因此,是否满足通过性要求,仍然需要仿真工程师结合具体情况进行判断。

明确了可达性和通过性的概念及一般要求,就抓住了机器人仿真验证的关键点。在实际的焊装线中,仿真时需要根据具体的功能对可达性和通过性进行具体的展开。

图2 仿真环境里的机器人可达范围

3 常用功能仿真验证重点

3.1 搬运功能的仿真验证

搬运是车身车间机器人的常用功能,根据搬运物体、位置的差异,又可以细分为总成搬运、零件搬运。总成搬运,指的是把焊接好的焊接总成,从上一个工位搬运到下一个工位上。零件搬运,指的是把零件从料框抓取出来,并安装到工位的焊合总成上。

3.1.1 总成搬运

车身车间的焊接总成重量和尺寸大,使用机器人搬运可以减轻劳动强度。总成搬运机器人的可达性验证,首先需确保取件点、放件点可达。同时,工件为了从工装的定位单元脱离,需要从取件点沿某一方向(一般是平行于定位销方向)直线运动一段距离(≥50 mm)。因此,需要确保在取件点、放件点时,机器人仍然有向各个方向运动的余量。

总成搬运机器人的通过性验证,需要验证以下内容:

(1)在取件点或放件点,抓手打开、关闭过程与工装或输送距离足够;

(2)取件/放件后能沿X/Y/Z或其他单一方向脱离工装或输送;

(3)取件/放件过程中,抓手(包含打开、关闭状态)及零件与周边设备距离足够;

(4)取件/放件过程中机器人本体与周边设备距离足够。

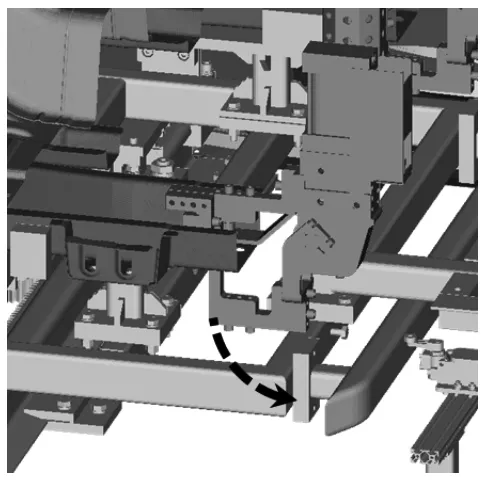

其中,抓手打开、关闭时与工装的干涉是比较容易忽略的。图3 为某车型的初始抓手设计方案,抓手与输送无静态干涉,但是抓手打开时夹紧机构会与输送干涉。为了避免此类问题,需要仿真时确认抓手打开、关闭两种状态下是否干涉,并注意夹紧机构打开时的扫掠空间。

图3 抓手打开时与输送干涉(虚线箭头为打开时扫掠示意)

3.1.2 零件搬运

随着自动化率提高,越来越多机器人代替人工用于零件抓取和安装。零件搬运的仿真比总成搬运要复杂得多,在取件端和装件端因为工装形式不同,要考虑的因素也不同。

在取件端,根据零件对中定位方式不同,可以分为对中台、积放式可移动料框(以下简称积放式料框)、积放链几种方式。其中积放式可移动料框可以兼顾装件数量和切换灵活性,适用于前舱上边梁等小总成上件[6]。

从积放链或者对中台抓件,取件点的位置是唯一的。而视觉抓件或者从积放式料框抓件,零件数量不同,抓件位置也不同,进行可达性验证时,最好逐一确认每一个位置的可达性。若零件位置是连续的,机器人抓件时姿态相似,则可以只确认首件、末件可达即可。抓件时,也同样存在零件脱离销子的过程,需要确保行程余量。

从对中台或者积放链抓件,只有一个取件点,通过性检查相对简单。若要从积放式料框中抓件,需要确认抓取首件、末件时抓手与料框距离是否足够。对于抓焊一体机器人,还需要检查抓件时焊钳与积放式料框、围栏有足够距离。其次,要检查零件脱离销子过程中,抓手、焊钳等与积放式料框的距离是否足够。另外,需要确认抓件过程中抓手关闭过程距离是否足够。图4 为某车型抓手从前侧板积放式料框抓件,抓手关闭过程,压紧离相邻的零件距离太小,现场若零件放不到位很容易发生干涉。

图4 抓手关闭时与零件间距小

在装件端,根据零件定位方式不同,可以分为机器人直接定位、线旁夹紧定位、Docking 定位。前两种定位方式在仿真时相对简单。对于Docking 定位的方式,因为多了抓手进入或脱离Docking、Docking 夹紧打开关闭等步骤,仿真验证时需要额外注意。

3.2 点焊功能的仿真验证

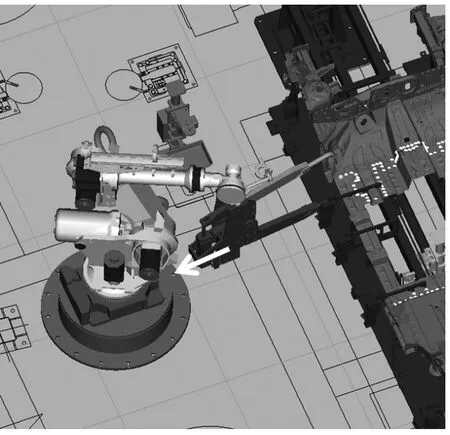

电阻点焊是车身车间的主要工艺。进行仿真验证时,前期一般只做粗略的焊接轨迹。在工装数据基本锁定后,才会完成详细的焊接轨迹。在前期评估时,焊钳可达性方面首先要确保所有焊点位置可达,且有一定行程余量。其次,需要检查重要的过渡点是否可达。例如,对于喉深较大的X 型焊枪,若机器人底座正对焊接位置,有可能焊钳进出时尾部与机器人本体干涉,如图5 所示。

图5 焊钳退出时与机器人本体有干涉风险

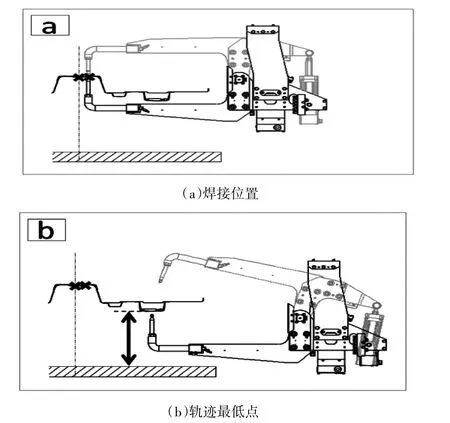

焊钳通过性,除了要检查在焊点位置时焊钳与工装、零件距离是否足够,还要注意焊钳进出路径上的关键过渡点是否存在焊钳干涉的情况。如图6 所示,焊接中央通道顶部焊点时,焊钳进出需要从大梁底部经过,这是整个轨迹的最低点。需要确保经过此点时,焊钳与工装之间有足够的安全距离。如图7 所示,焊钳进入过孔中焊接,不仅需要确认焊接状态时焊钳与零件的安全间距,还需要确认焊钳下电极从过孔中通过时与零件的安全间距是否足够。

图6 中央通道顶部焊接

图7 焊钳通过过孔的空间不足

焊钳焊接一定数量焊点后需要进行电极修磨,因此同样需要对修磨功能进行可达性和通过性验证。

3.3 自动涂胶功能的仿真验证

车身车间常用的机器人自动涂胶有两种形式,一种为胶枪固定,机器人抓着工件进行涂胶;另一种为工件固定,胶枪安装在机器人上进行涂胶。前者一般用于门盖内板等体积比较小的分总成上,利用工位间搬运机器人的等待时间进行涂胶,设备利用率高,对尺寸精度的要求低。后者一般应用于下车体等大总成上,可以允许多个机器人同时作业,对尺寸精度要求高。

涂胶轨迹与焊接轨迹不同,焊点是离散的,而涂胶轨迹是连续的。进行涂胶可达性验证时,不可能在轨迹上每个点都验证,对于直线涂胶,一般取起止点和中间点进行验证即可;对于曲线涂胶,则可以多取几个点。涂胶时,优先确保胶枪与工件表面垂直。为了确保轨迹连续性或者机器人无法实现垂直姿态时,可以偏转一定角度涂胶。机器人涂胶调试时,起胶/收胶位置容易堆胶,为避免此问题,一般会在一段胶两端的延长线上增加过渡点,配合胶枪提前开启/关闭功能,确保涂胶尺寸均匀。因此,进行可达性验证时,需要在涂胶起止点附近预留足够的机器人行程余量。

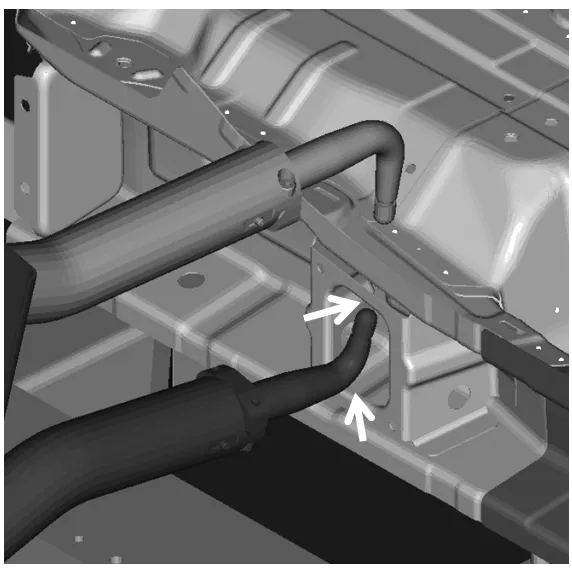

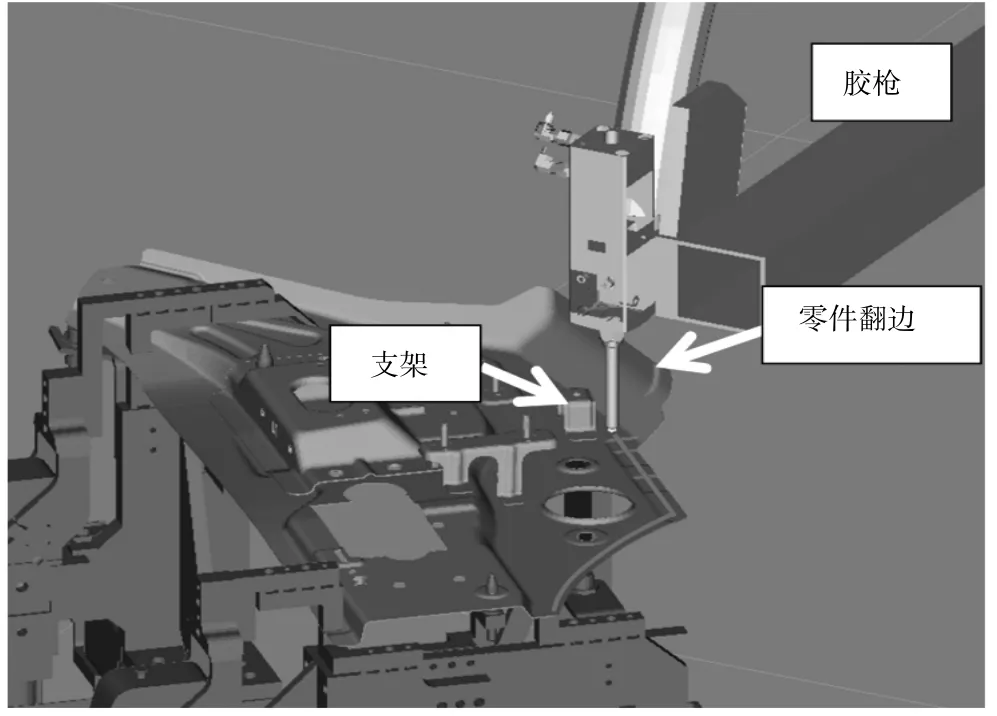

自动涂胶通过性验证,需要确保在涂胶过程中,胶枪与零件(翻边、支架、螺柱等)无干涉。如图8 所示,首先在前侧板涂胶仿真验证时,需要确保胶枪与图示支架、零件翻边有足够的安全距离。若使用固定胶枪,固定胶枪周围需要有足够空间,便于搬运机器人进入涂胶位置;其次,还需要检查涂胶过程中,抓手、机器人本体、管线包与固定胶枪支架距离是否足够。

图8 前侧板自动涂胶示意

3.4 抓手或焊钳切换功能的仿真验证

多车型柔性线在车型切换时,若部分工位的抓手、焊钳无法兼容各个车型,需要进行切换。抓手切换方式包括固定抓手放置架、活动切换小车、带Docking功能的夹具等。焊钳切换时,一般放到固定放置架上。抓手或焊钳切换的可达性验证,与搬运基本相同。而抓手或焊钳切换的通过性验证,需要重点确认以下方面:(1)抓手或焊钳切换路径与周边设备距离足够;(2)抓手或焊钳能沿X/Y/Z或其他单一方向放到或脱离放置装置;(3)抓取、放下轨迹与放置装置的防尘盖打开状态距离足够;(4)对于抓手,还要确保抓手在放置装置上时,无论处于打开状态还是关闭状态,都要与周边设备距离足够。

4 机器人工位仿真分析案例

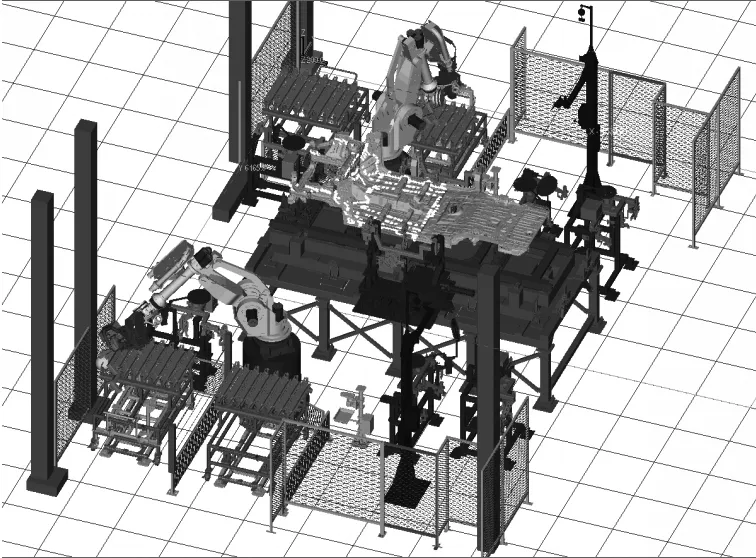

图9 为车身线下车体某工位,左右各1 台机器人。虽然机器人数量少,但是工艺内容多,设备数量多,场地紧凑,稍有遗漏就容易导致现场干涉,仿真难度很大。按照前述思路,可以根据工艺要求,梳理出该工位机器人承担的具体功能为取件、自动涂胶、装件、焊接,在车型切换时要进行抓手切换。明确了机器人具体功能后,分别按照对应功能的仿真要点去一一进行可达性和通过性验证,就可以确保仿真评估结果全面而准确。

图9 机器人少但仿真复杂的工位

图10 为车身线前车体某工位,左右各2 台机器人、1 台搬运机器人,合计6 台机器人。虽然机器人数量多,可是根据按照上述思路分析,机器人只承担总成搬运、点焊两种功能,整个仿真工作反而相对比较简单。

图10 机器人多但仿真简单的工位

5 结语

焊装线机器人种类和数量众多,周边设备复杂,机器人仿真时要考虑的因素多,仿真验证工作繁琐。提出了机器人可达性和通过性概念,总结了可达性和通过性的一般验证要点,通过抓住机器人可达性和通过性两个核心因素,可以快速抓住仿真验证重点。并结合典型实例,探讨不同类型或功能机器人仿真时可达性和通过性验证的侧重点和常见问题。实际工位的机器人功能和面临约束更加复杂,需要结合具体情况进行具体分析。以上只是讨论了机器人仿真的可达性和通过性,机器人仿真时还需要综合考虑节拍、路径、姿态等多种因素,才能高效率、高质量地完成数字化生产线设计与开发。