高速公路建设拌合站生产数据在线预警系统的开发

文|长沙云软信息技术有限公司 肖利君 王海红;安徽省交通控股集团有限公司 许泽宁

1.开发背景

“半刚性基层+沥青面层”是我国高速公路的经典结构,高速公路营运期的使用性能以及使用寿命等都受半刚性基层的施工质量的影响,而对半刚性基层的质量有关键性作用的是拌合站对原材料的加工[1]。为了保证拌合站对原材料的加工质量,实时监控其加工过程则是最为直接的方法。

传统的对原材料的质量监控更多的是依靠人工监督,现场查看拌合站是否根据试验室事先给出的配方进行拌合的[2],无法共享原材料信息及拌合过程,亦无法对问题数据进行实时预警。由于未记录生产用途,一旦出现问题,无法对数据进行溯源,影响后续的管理过程[3]。智慧管控是大势所趋,从近几年国家以及交通运输部在这方面的探索以及取得的成果就可见一斑[4]。智慧管控技术依托于移动互联网传输以及传感技术,可实时采集、分析、评价材料生产过程中的数据,并实时预警潜在的风险,以适应国家政策要求,打造品质工程[5]。

高速公路对原材料的拌合主要涉及到水泥稳定土、沥青、混凝土,本文介绍的拌合站管理系统主要对这三种原材料的拌合过程进行监控与预警。具体来说,系统在实时提取数据的基础上,通过一定的算法对其进行分析,得出拌合过程中较为重要的配合比数据,通过配合比数据可以精确的查看各材料的用量及产量等综合信息。在初次分析数据的基础上,系统自动将材料实际用量与理论用量进行对比,分析两者之间的误差比例,若误差比例达到预警限制则通过微信、短信等方式提醒相关管理人员。此系统既顺应了信息化的发展潮流,又能动态评价和预警安全生产情况以及道路施工质量,使得相关人员及时准确地判断施工中遇到的问题,从而保证道路施工质量,支持工程管理的综合决策。

2.系统的开发与实现

2.1 数据采集过程

数据采集过程由客户端、数据传输以及数据服务器组成,依次负责数据的收集、传输及存储。

首先,客户端对拌合站生产控制计算机进行监听并对数据进行获取;其次,在获取数据的基础上,对数据进行封装,进而将数据包通过串口通信发送至数据传输单元;最后,数据服务器通过多种工具技术接收并验证上报的数据,最终将其存入数据库。

为了提升系统的可靠性、安全性及优化系统的性能,采用了基于DNS 的负载均衡。其实现原理如下:第一,数据传输单元通过DNS 解析获取IP 发送心跳包至服务器,服务器数据中心响应后返回允许采集的状态码,建立TCP 连接。第二,客户端采集软件监听允许采集状态码后根据配置文件中的时间点采集控制计算机中的数据,并将数据封装成json 包通过串口发送到数据传输单元,并将采集时间点写入配置文件。第三,数据传输单元将采集的数据通过TCP 协议发送到数据服务器。第四,数据服务器解析数据包,验证其合法性,并对合法的数据存入数据库并显示到软件界面上,非法数据记录到异常日志库。

2.2 智能预警

智能预警由模型库子系统和触发中心组成,模型库子系统通过使用html5、Visualstudio2012、.net framework3.5、ajax、C#、SQLServer 2012 等工具技术,对拌合站设置监控参数模型,设置拌合站原材料生产误差率的上限与下限百分比以及预警方式如色彩、弹框、短信、微信等,当数据在预警范围内立即采用上述预警方式进行报警。

预警最重要的一方面是报警的实时性,本系统的预警平台通过实时访问数据预警表以及多方式的预警模式实现了实时预警。首先,实时对写入数据库的数据与模型库中的参数对比;其次,对在预警范围内的数据实时写入数据预警表;最后,预警平台以秒为单位实时访问数据预警表,通过多种调用接口(如短信API、微信公众号API)以及预警方式(如色彩、弹框、短信、微信等)实现预警。

为了提高安全性,该平台在角色和数据方面使用多种安全措施:首先,将访问权限与角色相匹配,达到保护重要数据的目的;其次,对关键数据使用RSA 加密;再者,在数据传输过程中,采用HTTP 的安全版,即HTTP 下加入SSL 层;最后,在数据的访问过程中,使用参数化传值防止SQL 注入攻击。

2.3 大数据分析报表展示

大数据分析报表通过使用SQLServer 2012、Visualstudio2012、Json 等工具技术对数据进行处理、分析和展示,具体流程如下:

首先,对数据进行预处理,即对采集的数据进行加工,如提取、格式转换以及加载等;随后存储预处理之后的数据即建立数据仓库,利用ROLAP 通过多种维度形成数据集;最后展现处理加工后的数据,实现过程如下:ajax 向服务器发送请求,服务器接收到请求查询数据库将数据转换成json格式返回,ajax 接收到数据利用Echarts 在界面上显示拆线图、柱状图、饼图、散点图等,并能根据时间动态变化。

3.系统功能

此拌合站管理系统可实时监测各拌合机的生产状态,并监控每一盘的生产数据,对其产量、用量、超差等数据进行分析,当分析的结果在预先设置的预警范围内即启动预警机制。

3.1 数据的采集及分析

该系统主要对水泥稳定土、沥青、混凝土三种原材料的数据进行采集和分析,项目管理人员可随时随地查询任一时间段内的拌合数据如原材料数量、拌合材料用量、拌合时间等,提供质量追溯依据,实现事后监控。

图1 拌合站管理系统功能模块图

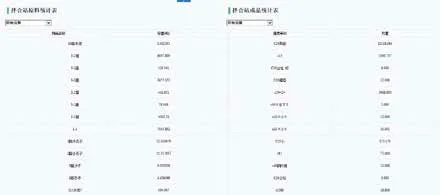

图2 拌合站数据查询

图3 拌合站统计表

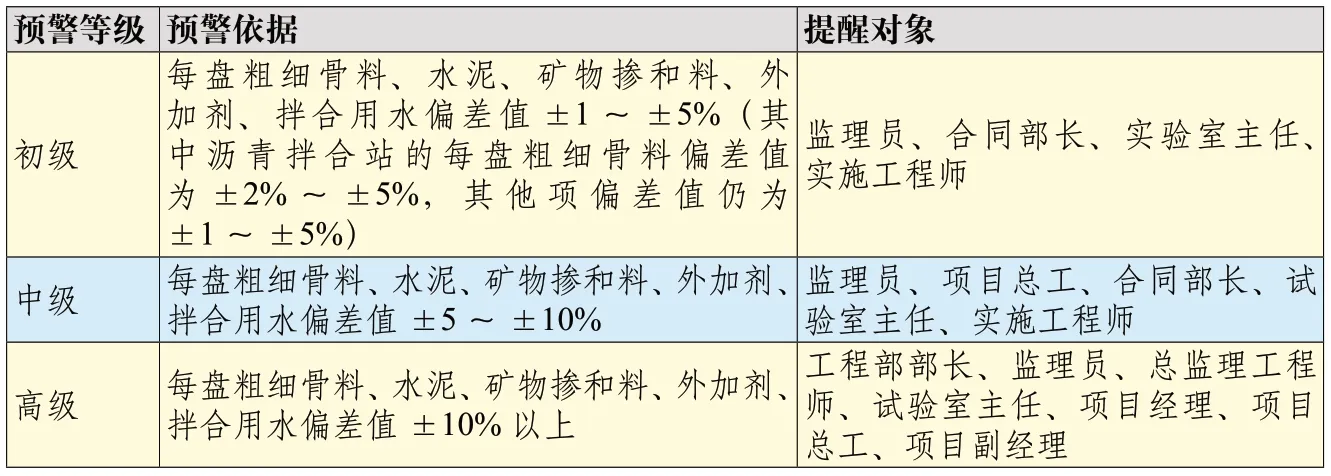

表1 拌合站预警设置表

图4 预警数据筛选

水稳拌合站系统不仅对水稳关键数据(用水量、骨料用量、水泥量)进行采集,并对采集的数据进行精确分析,以此监测生产过程中的关键信息(材料用量、误差分析、生产记录、产量查询)。沥青拌合站系统通过对每盘生产料的质量数据(掺配比、油石比、拌合温度、级配)进行分析达到对生产过程的全流程监控和控制,在数据真实可靠数据的基础上提供准确的质量数据跟踪分析报告,在数据方面为决策者提供依据。混凝土拌合站系统运用质量动态管理的方法,对混凝土拌合站生产数据进行有效监测,实时采集混凝土拌合站生产的每盘混凝土的数据信息,其中包括水胶比、参配比、水泥量、骨料配比、拌合产量等信息。

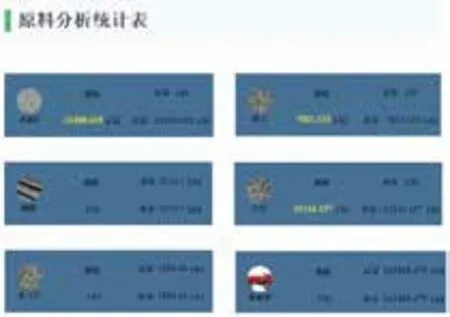

图5 原材料分析统计表

3.2 数据的评定及预警

该系统自动分析材料实际用量与理论用量偏差数值,按照后台设定的误差范围进行初级、中级、高级三个等级的预警,将对应误差值分别标以绿色、黄色、红色底纹进行预警,并提交给对应人员,及时发现不合格材料,并对数据进行统计筛选,可详细查看预警数据的具体超标数值。预警设置如1 表所示。

3.3 应用优势

本系统已应用于滁州至天长高速公路、岳西至无为高速公路桐岳段等多项高速公路建设项目中,在与传统的采用人工监控拌合过程的方式相比,采用智慧化的拌合站管控具有如下优势:

首先,通过对拌合过程的动态监控,可保证配合比的严格执行。在传统的交通建设中,对材料的拌合主要是与第三方搅拌站厂家进行合作,拌合配方由试验室提供,同时分配技术人员现场对其拌合过程及质量进行监控。由此可见,整个过程都是人为对其进行控制的,甚至存在修改拌合数据、减少拌合时间的现象。该系统可对拌合时间、配合比、原材料等数据进行实时动态监管,并将其存入数据库。数据 的可视化操作可在源头确保数据的准确性,降低人为修改的可能性。

其次,提升数据安全性、实现数据共享。在传统的拌合站管理模式下,拌合数据存储于拌合站控制电脑中,且数据内容和格式受限,不能及时备份数据,数据丢失将会给工程核算带来极大的不便。该系统在采集数据的同时,可实时对数据进行备份。工程管理的相关人员只要有平台权限,都可通过登陆账号实时查看相关数据,实现了数据共享。

最后,实现了拌合数据的智慧化分析和预警化管理。该系统可对水稳拌合数据、混凝土拌合数据、沥青拌合数据进行全方位的分析,包括原材料用量分析、生成材料用量分析、产能分析、材料误差分析等。比如在原材料统计表中,以图表形式展现各材料的消耗用量,并给出现阶段库存用量,它为施工方补给材料提供了依据。预警化管理体现在系统可自动分析材料实际用量与理论用量偏差数值,判断偏差数值是否在误差范围内,如果在误差范围内,则根据偏差数据大小进行预警,预警级别分为初级、中级、高级,并根据系统内的预警设置,通过短信、微信等方式提醒相关负责人对偏差数据进行整改。

4.结语

此系统真正实现了对拌合站生产过程前(事前预控)、生产过程中(事中监控)、生产过程后(事后分析)各阶段的全方位管理。事前预控体现在生产前期,管理员在系统中输入各级允许的误差范围以及生产配合比信息,拌合站的组织生产只能按照系统设定的标准来进行;事中监控体现在生产过程中,系统服务器可实时接收每一盘拌和称量数据,形成海量数据库。当其误差超出允许的范围时,相关管理人员可收到系统发送的实时报警信息,以便管理者及时发现和解决问题。事后分析体现在生产完成后,用户登录系统后,可查询各拌合站混合料超标信息情况、各类型材料用量及误差情况、配比数据、生产历史数据、产量和产能等内容。综上所述,该系统可对拌合站生产的过程进行全程化、系统化、深入化的管理,使得各生产阶段的管理形成一个闭环。

图6 拌和站预警级别设置