基于大坝施工仿真的混凝土系统布置方案优化

王 翔,杨 学 红,胡 宏 敏,李 晓 忠

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010; 2.四川省通江县水利局,四川 巴中 636700)

0 引 言

白鹤滩水电站混凝土双曲拱坝最大坝高289 m,坝顶高程834 m,混凝土浇筑总量约800万m3,是世界上浇筑方量最大的混凝土拱坝。为了满足大坝施工强度及施工进度的需要,白鹤滩高拱坝采用双层缆机和双层供料平台的混凝土浇筑方案,共布置7台30 t平移式缆机(高3低4),是国内采用缆机数量最多的高拱坝,也是国内唯一采用双供料平台的高拱坝工程。为满足大坝浇筑需要,拟共布置4座HL360-4F4500L型拌和楼(简称4×4.5 m3拌和楼),分高、低两线布置,分别为大坝高、低供料平台供料。

由于白鹤滩大坝混凝土施工组织复杂,采用常规手段分析混凝土生产系统布置对大坝施工进度的影响将会非常困难[1],有必要采用先进的计算机仿真技术对不同系统布置方案下大坝混凝土施工过程进行模拟和比选。

国外计算机仿真技术应用在混凝土坝施工过程始于20世纪70年代。Jurencha等[2]研究了缆机浇筑条件下混凝土重力坝施工过程仿真算法,并在实际工程中进行了应用。国内大坝混凝土施工仿真研究始于二滩水电站,作为当时国内最高混凝土拱坝,朱光熙等[3-4]对高拱坝混凝土浇筑过程进行了仿真模拟,结果符合拱坝施工一般规律。随后,翁永红等[5]将仿真计算结果与进度软件、三维图形软件进行数据共享,动态分析了三峡工程混凝土大坝的施工进度特征;李景茹等[6]将大坝施工仿真与GIS技术相结合,丰富了可视化仿真的内涵,提高了混凝土大坝可视化仿真研究水平。近年来,世界上的高坝建设特别是混凝土高坝建设主要集中在中国,相应的高坝施工仿真研究在国内得到了迅猛发展。根据赋时Petri网络理论特点,杨学红等[7]对大坝浇筑施工系统进行了仿真建模,研究施工仿真参数在大坝施工过程的变化,模拟了大坝混凝土的浇筑进度。为了在混凝土高坝建设管理过程中更好地应用施工仿真技术,达到控制大坝施工进度的目的,吴康新等[8-11]开展了系统深入的研究,逐步建立了比较完整的大坝仿真建模理论和实时控制理论。刘超等[12]以浇筑罐为基本计算对象,基于排队论和负载均衡技术构建了大坝施工仿真模型,较好地反映了缆机浇筑条件下高拱坝混凝土施工的特点。

在前人研究的基础上,本文结合白鹤滩大坝混凝土施工特点,建立以缆机为基本决策对象,利用缆机事件驱动仿真时钟推进建立高拱坝施工仿真基本模型。然后根据白鹤滩高拱坝混凝土双层供料规则进一步建立了混凝土双层供料仿真模型。借助建立的施工仿真模型,分析了混凝土生产系统布置对大坝施工进度的影响,以为优化混凝土生产系统布置方案提供参考。

1 施工仿真模型

1.1 高拱坝施工仿真基本模型

高拱坝混凝土施工中,混凝土吊罐入仓浇筑过程中各个事件和坝段高程变化均发生在离散时间点上,因此高拱坝混凝土施工进度仿真为离散事件仿真[8-9]。在离散事件系统仿真中,仿真时钟用于记录系统内各事件发生的时间,是系统行为和状态描述的基础变量。本文仿真时钟的推进以事件推进法为主,固定步长推进法为辅。

高拱坝施工仿真过程实际上为浇筑缆机对浇筑仓的服务过程。对于浇筑仓位,缆机配置数量需满足最长允许间歇时间内完成单个铺层浇筑的混凝土施工强度。由于白鹤滩高拱坝缆机上下双层布置,同时为左、右岸两个大坝施工标段提供供料服务,缆机之间运行干扰较大,加之坝体混凝土涉及4种设计指标,这将导致大坝缆机的施工调度异常复杂。实际施工中,为保证施工质量和运行安全,很难再考虑浇筑某个仓位的过程中临时抽调缆机参与其他坝块浇筑的情况。所以在本文仿真模型中,一旦确定缆机及其对应的浇筑仓位后,在该仓位浇筑过程中缆机和浇筑仓的配对服务关系保持不变,直至该仓位完成浇筑。根据上述分析,本文以缆机为基本决策对象建立高拱坝施工仿真基本模型,通过浇筑过程中依次发生的缆机事件逐步驱动仿真时钟向前推进,进而完成大坝缆机浇筑全过程仿真。本文缆机事件包括缆机移位、备仓、维修,吊罐的装料、运输、卸料、返程、空闲、完成坝块浇筑等。

为均衡发挥缆机的工作效率、保持坝体的整体均匀上升,一般都优先选择间歇时间最长的缆机和坝段高程最低的浇筑块。本文高拱坝施工仿真流程为:首先进行浇筑缆机的选择,然后在浇筑缆机的覆盖范围内选择满足特定约束条件的可浇筑坝块。如果没有可以浇筑的坝块,系统将根据提前设置的系统参数强行使浇筑缆机停歇;如果能够选择到满足条件的待浇坝块,则系统根据待浇坝块的仓面面积及其空间位置,计算缆机的浇筑效率和完成坝块浇筑所需的浇筑机械数量,并确定浇筑该坝块的缆机编号。确定好浇筑缆机后,根据合作缆机所处的状态确定坝块开始浇筑的时间并计算浇筑历时,当坝块浇筑结束后,系统完成一个浇筑块的浇筑活动,然后更新系统各项数据信息,进入下一个坝块的浇筑循环,直至整个大坝仿真系统计算结束。

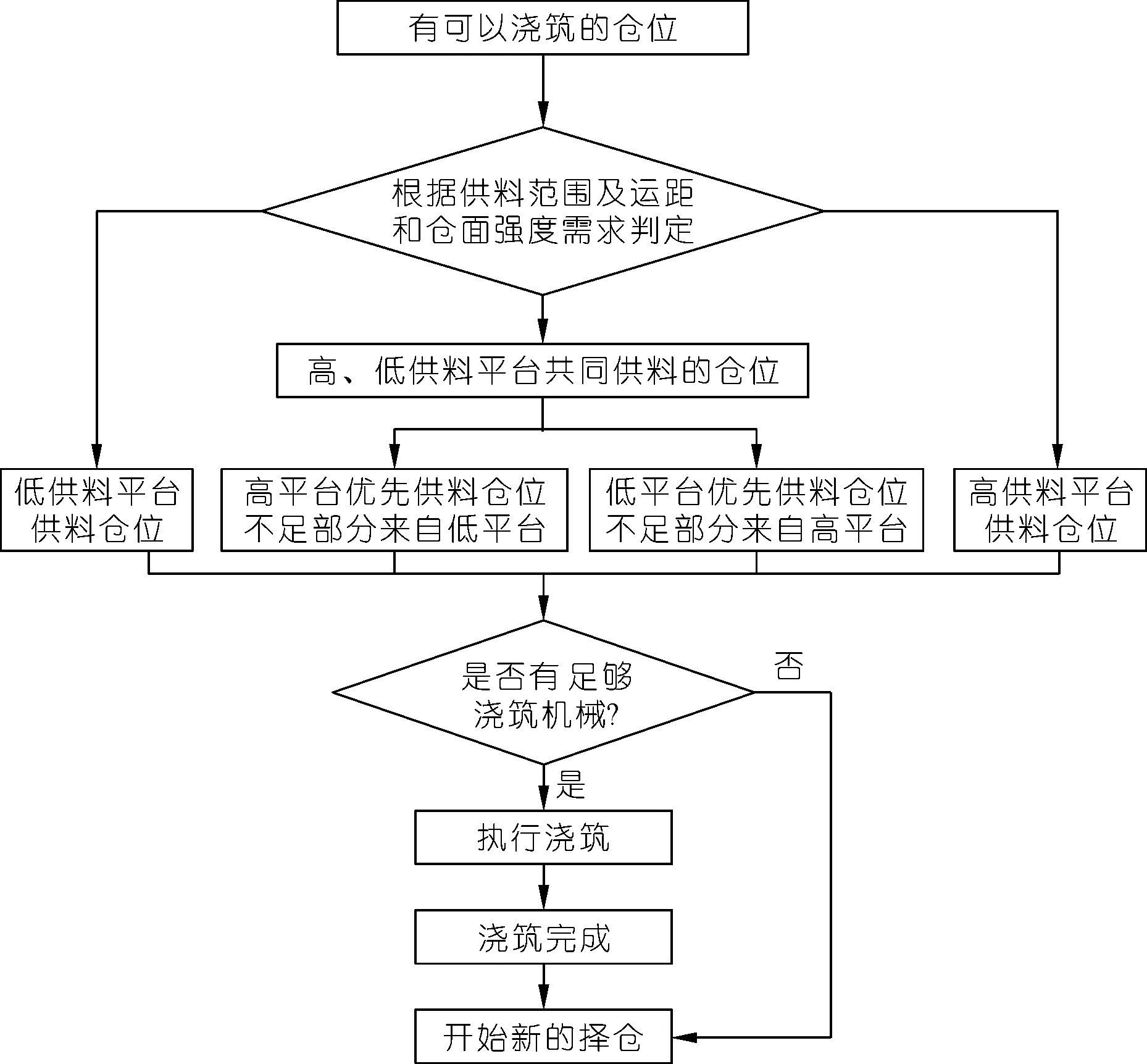

1.2 高拱坝施工双层供料仿真模型

为了研究混凝土生产系统布置对大坝施工进度的影响,在施工仿真基本模型的基础上进一步建立高拱坝施工双层供料仿真模型(见图1)。该模型中两个生产系统供料时可相互支援,以满足整个大坝施工强度需要。根据缆机运行效率高低,低供料平台主要供应大坝中下部,高供料平台主要供应大坝中上部。当部分仓位需要高低生产系统同时供料时,优先选择浇筑效率更高的供料平台供料,不足部分由另一个平台供料。

图1 高拱坝施工双层供料仿真模型Fig.1 Simulation model of double-layer feeding for construction of high arch dam

2 施工仿真边界

2.1 施工仿真边界分析

(1) 高、低线供料平台宽度均为30 m,布置空间大,能够灵活满足后卸式或侧卸式料罐车在平台运输卸料,且高、低线混凝土拌和系统与供料平台同高程就近布置,混凝土运输距离短,因而在大坝施工过程中可通过增加水平运输料罐车数量就能充分满足缆机取料需求。所以,在白鹤滩高拱坝施工仿真时,只需研究混凝土浇筑子系统和混凝土生产子系统对大坝施工进度的影响。

(2) 白鹤滩坝址大风天数多,需谨慎考虑大风对施工进度的影响。当风速达到8级及以上停工,具体为:每日大风持续时间少于16 h,则累计每月大风持续小时数并折合天数后扣除;每天大风持续时间16 h以上,按全天停工考虑。考虑大风、雨天等不利天气后,大坝全年有效施工天数按273 d考虑。

2.2 施工仿真主要参数

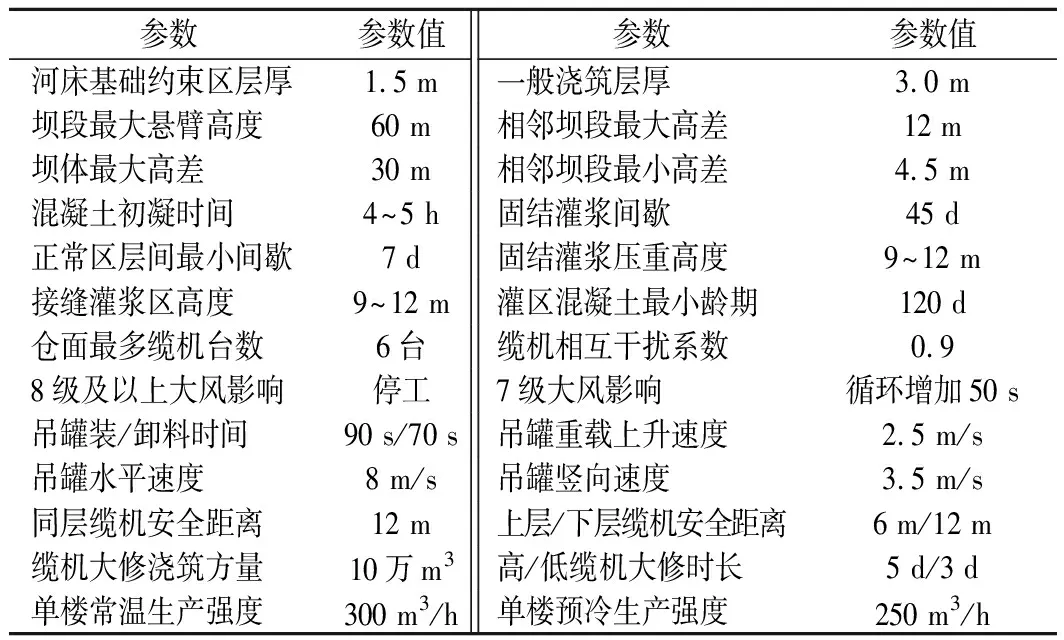

按当时施工计划,白鹤滩大坝施工仿真开始时间按2016年12月1日考虑。根据大坝设计成果、缆机选型及类似工程经验,拟定白鹤滩高拱坝施工仿真主要参数见表1。

表1 施工仿真主要参数Tab.1 Main parameters for construction simulation

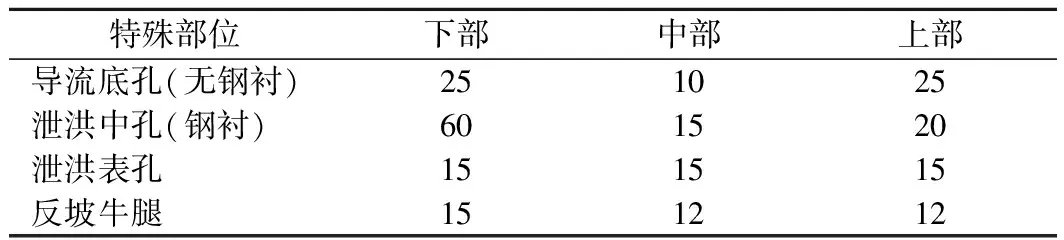

大坝共划分浇筑坝块2 446个,其中河床基础强约束区层厚采用1.5 m,其他部位一般按3 m考虑。孔洞周边及牛腿等特殊部位,由于结构复杂,层间处理时间更长,其层间间歇时间见表2。

表2 特殊部位层间间歇时间Tab.2 Interval time between layers at special locations d

3 混凝土生产系统布置方案比选

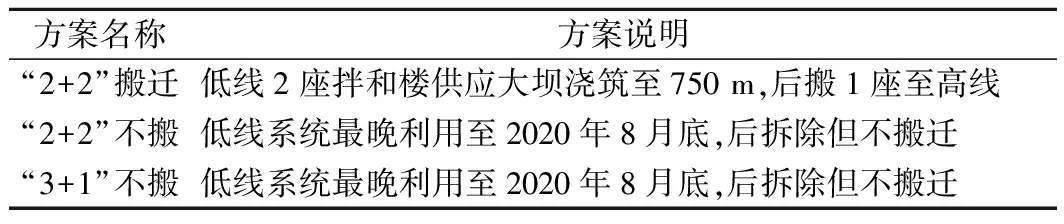

为优化高、低线系统布置,拟对高、低供料线均配置2座4×4.5 m3拌和楼的布置方案(简称“2+2”方案)和分别配置3座和1座4×4.5 m3拌和楼的布置方案(简称“3+1”方案)进行大坝施工进度仿真分析。按施工总进度安排,地下电站进水口最晚可占压至2020年8月底,然后需要拆除为大坝蓄水发电做准备。考虑低线系统搬迁与不搬迁的2种工况的影响,拟定混凝土生产系统布置比较方案见表3。

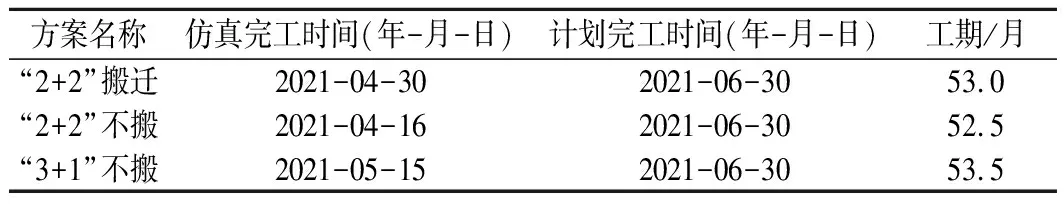

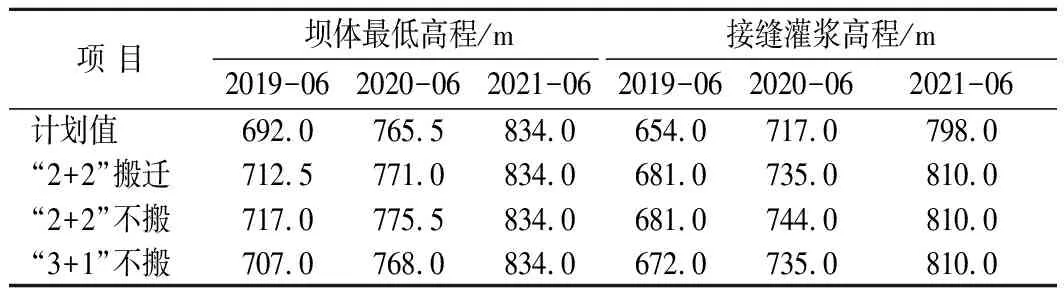

总工期和关键节点工期施工进度仿真结果见表4~5。

总工期仿真结果表明:“2+2”方案的低线系统无论是否搬迁,“2+2”方案和“3+1”方案总工期均比计划工期提前1~2个月,但“2+2”方案的总工期比“3+1”方案更短。关键节点工期的大坝施工仿真结果表明:“2+2”方案和“3+1”方案的仿真值均大于计划值,即仿真进度快于计划进度,满足设计要求。但“2+2”方案的大坝浇筑进度和接缝灌浆进度均要快于“3+1”方案,而“2+2”方案中,低线系统不搬迁方案的大坝施工进度则要进一步快于低线系统搬迁方案。

表3 混凝土系统布置比选方案Tab.3 Layout schemes for concrete systems

表4 总工期仿真比较Tab.4 Simulation comparison of total construction period

表5 关键节点工期大坝施工进度仿真比较Tab.5 Simulation comparison of dam construction progress at key nodes during construction period

根据仿真计算对比分析可知:“2+2”方案比“3+1”方案在总工期、关键节点工期方面均有一定超前,保证率更大,因此推荐采用“2+2”方案作为基本布置方案。

4 低线混凝土生产系统拆除时机分析

由于低线系统占压左岸电站进水口,根据大坝蓄水时间及电站进水口施工进度安排,按原计划低线系统最晚需在2020年8月底开始拆除。虽然坝段浇筑高程超过低线供料平台高程后,缆机的浇筑效率会逐渐降低,但低线系统的拆除时机并不能简单地根据坝段浇筑高程来判断,而应通过大坝施工仿真分析寻找适宜的拆除时间。

根据混凝土生产系统“2+2”方案仿真计算结果可知,2020年1月底大坝最低高程和平均高程分别为747 m和761 m,接近低线供料平台高程;在低线系统计划的最晚拆除时间2020年8月,坝体浇筑高程已超过低线供料平台。现拟对低线系统在2020年1月至2020年8月各月月底开始拆除的工况(不搬迁),分别进行大坝施工仿真,分析低线系统的合适拆除时机。

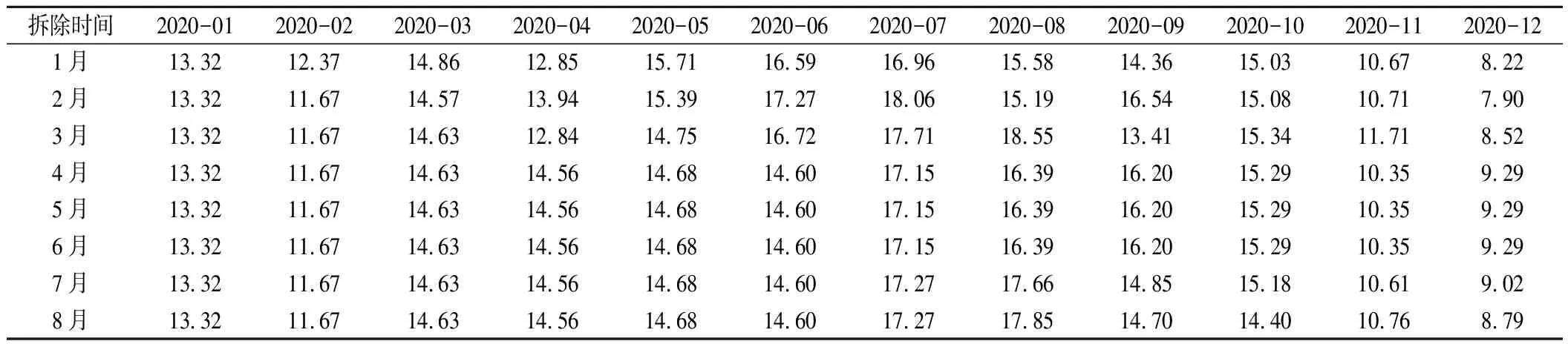

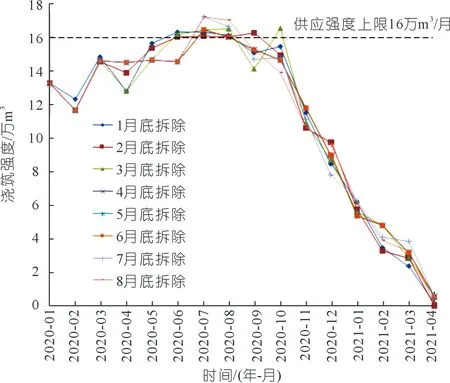

低线系统各月拆除工况下大坝的完工时间在3月27日至4月16日之间,其中2月底拆除工况的完工时间最早。各月月底拆除工况下大坝月浇筑强度见表6和图3。

表6 各月月底拆除工况下大坝混凝土逐月浇筑强度Tab.6 Concrete pouring strength of dam under different demolition times at each end of month 万m3

图3 各月月底拆除工况下大坝混凝土浇筑强度Fig.3 Concrete pouring strength of dam under different demolition times at each end of month

根据仿真计算结果,大坝2016年12月开始浇筑,低线系统2020年2月底拆除时(大坝平均浇筑高程765 m左右)工期最短,约为52个月。但2020年2月底拆除后,2020年6,7月的大坝混凝土浇筑强度分别达到17.27,18.06万m3/月,对应的是出机口温度为7 ℃的预冷混凝土。在其他各月拆除工况下,6~8月高温季节的大坝混凝土浇筑强度也都达到16.7万~18.5万m3/月。而工程实践中,2座4×4.5 m3拌和楼在高温季节预冷混凝土的持续供应强度只能达到16万m3/月。所以,尽管仿真计算中混凝土生产系统的小时生产强度设计值满足仓面覆盖强度要求,但无法满足大坝月浇筑强度需求。因此,根据仿真计算并结合工程实践经验,为保证高温季节预冷混凝土的高强度持续稳定供应,建议低线系统尽量利用至2020年8月之后再拆除,以确保高温季节混凝土施工进度与施工质量。

5 结 语

施工仿真分析结果表明,白鹤滩大坝高、低线混凝土生产系统均布置2座4×4.5 m3拌和楼的“2+2”方案要优于高、低线分别布置3座和1座4×4.5 m3拌和楼的“3+1”方案,前者在总工期、关键节点工期进度方面均有一定超前,保证率更大。对于“2+2”方案,低线混凝土生产系统应尽量利用至2020年8月之后再拆除,以保证高温季节的混凝土施工进度与施工质量。经过分析论证,设计阶段最终按“2+2”布置方案进行高、低线混凝土生产系统施工详图设计。施工阶段,工程实践证明,白鹤滩高拱坝混凝土生产系统布置方案设计合理,满足工程建设需要。