基于ABAQUS的齿轮简化杯状体轻量化设计

何文杰, 黄 奇

(上海理工大学 机械工程学院, 上海 200093)

随着我国制造业的不断发展和壮大,工业设备的保有量以及生产量都在持续增长。许多工业设备的传动需要依靠齿轮系统来实现,而谐波齿轮作为一种新型的齿轮传动装置,凭借其体积小、传动性能优异而得到广泛的应用[1]。

谐波齿轮传动系统由刚轮、柔轮和波发生器组成。波发生器控制柔轮杯状体结构进行弹性变形产生长轴端和短轴端,长轴端与刚轮产生啮合完成传动。谐波齿轮具有结构简单、传动比大以及传动效率高等优点,也存在制造难度大、结构参数选择不当时发热过大和易于疲劳损坏等不足之处,其中最主要的失效形式是杯状体靠近杯口部分的疲劳断裂[2]。所以作为谐波齿轮关键部件之一的柔轮杯状体结构也就成为了研究的重点。研究齿轮传动性能时一般需要考虑轮齿的啮合接触,但如果单纯从研究杯状体的力学特性来说,可以考虑将轮齿简化成曲面来对杯状体进行展开分析。如果仅从实验的角度去研究构件的力学性能,不仅会增加工作量,同时也增加了生产成本。所以国内一些学者大多采用有限元的方法对齿轮的杯状体进行分析研究[3]。

课题组以齿轮杯状体为研究对象,建立仿真分析的三维模型,采用ABAQUS分析软件分析杯状体的静力学状态,并根据分析结果来进行杯状体结构方面的轻量化设计。该方法为齿轮杯状体的设计提供一种便捷和有效的优化设计思路。

1 模型的建立及网格划分

ABAQUS与Pro-E、Hypermesh软件有着相通的接口,通过Pro-E建成的模型能够直接导入到Hypermesh和ABAQUS软件中进行后续的网格划分及有限元仿真分析,且软件之间通用单位和坐标都可保持一致[4]。

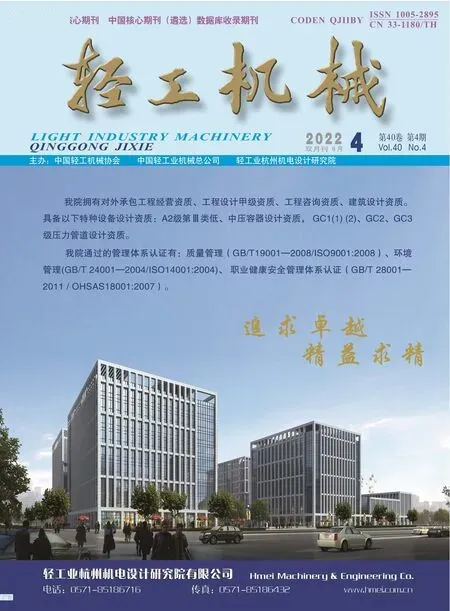

课题组首先对杯状体构件建模并进行分析前的网格划分,网格数共计29 407个,网格模型如图1所示。网格划分采用Hypermesh软件,可以根据设计要求自主决定构件相关区域的网格大小,在满足分析要求的基础上提高了网格处理效率[5]。将划分好网格的模型导入到ABAQUS软件中,并根据材料属性在有限元环境中设置材料参数。ABAQUS软件对提交模型的单元节点进行相关计算并得出系统的离散域方程,最后对方程进行求解,得到的结果便是相关节点处的变量近似值。提前划分好网格的模型具有相应的节点网格,可以更好地求解相关单元。

图1 杯状体模型网格示意图Figure 1 Schematic diagram of mesh of cup-shaped model

图1中杯状体外壁上靠近杯口的凸出曲面即为简化后的齿圈。杯状体材料采用40CrNiMo调制钢,它的力学性能良好,且有着不错的塑性和韧性,非常适合杯状体的加工制造。40CrNiMo的力学性能如表1所示。

表1 40CrNiMo的力学性能

2 有限元仿真分析

2.1 有限元的模型设置

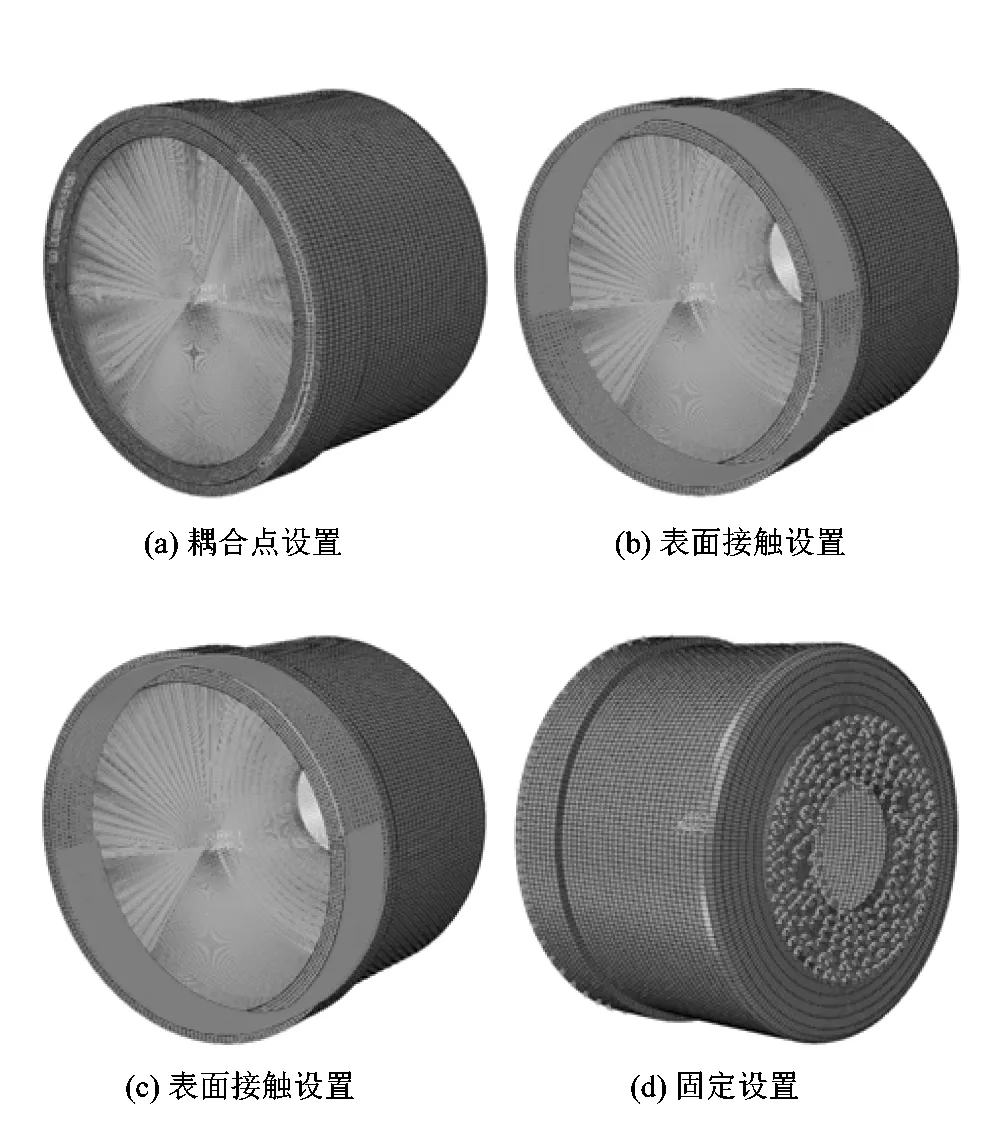

将划分好网格的模型导入ABAQUS软件中进行相关模型设置。对模型的波发生器进行耦合点设置和载荷的施加,在杯口内侧对应表面设置与波发生器的表面接触,并在杯状体底部设置模型固定,相关设置如图2所示。

图2 有限元设置示意图Figure 2 Finite element setup diagram

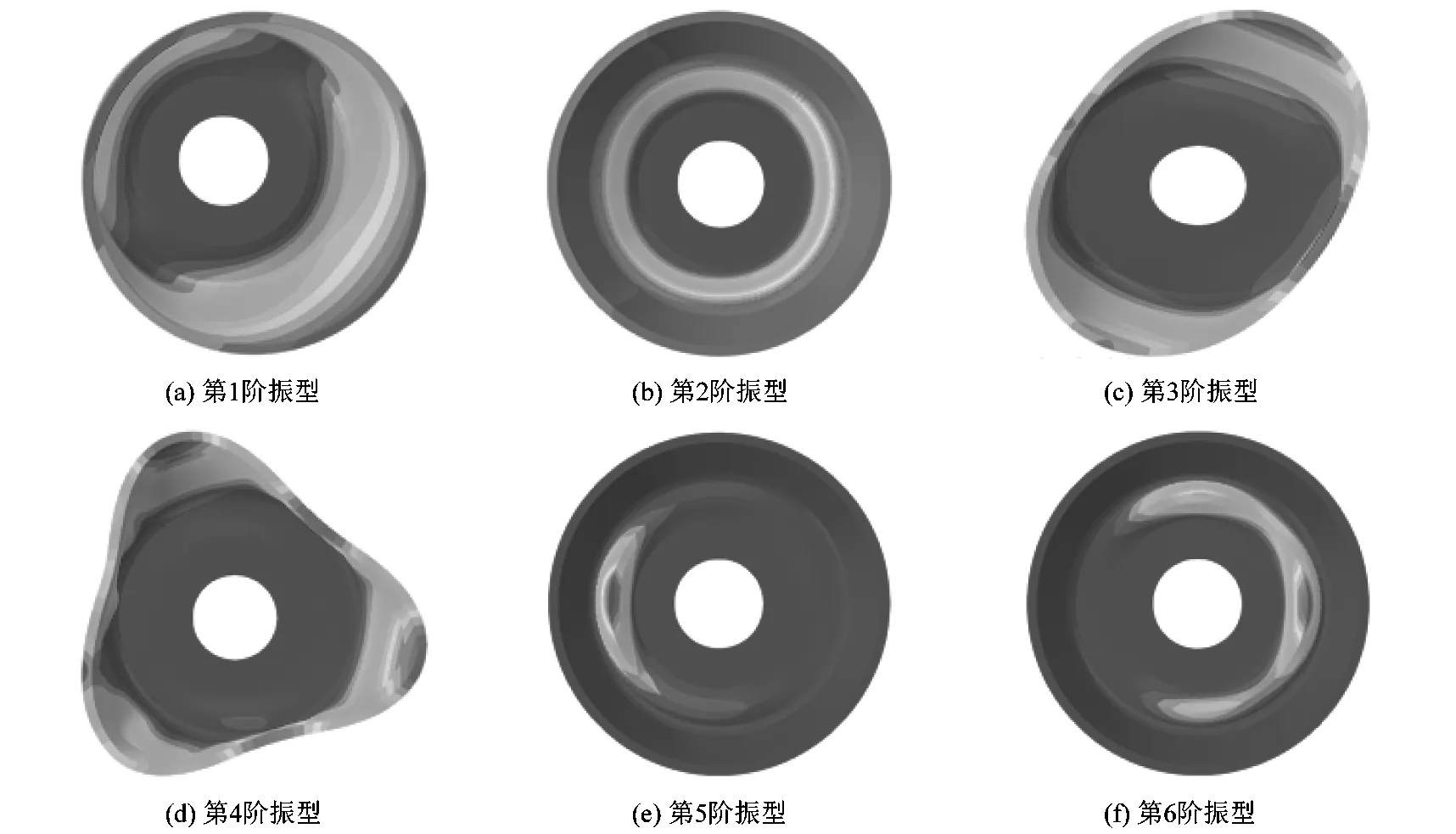

2.2 有限元软件对模型的模态分析

模态分析是对构件动力特性进行研究的一种常用方式,通过有限元分析软件对杯状体结构固有频率的计算来进行动力特性的相关研究分析。在此课题组运用ABAQUS软件对杯状体构件前6阶模态进行计算[6],相关模态的分析结果如图3所示,相关频率计算得到的结果如表2所示。

图3 杯状体模态分析结果Figure 3 Results of modal analysis of cup-shaped member

表2 杯状体相关频率

从图3中可以看出,第3阶振型时,杯状体构件的杯口发生径向变形;第4阶振型时杯口的变形趋于剧烈;从第5阶振型开始部件底部位置开始产生变形;第6阶振型时杯体底部的变形趋于剧烈。这些现象都可能会导致杯状体不能正常的工作,并且很有可能引起附加应力而发生失稳现象。

从表2可以看出,400 Hz以下的频率有3阶,频率都略低;而杯状体在200 Hz左右会发生动态响应,从频率结果可以看出此杯状体不易发生共振。

2.3 有限元软件对模型的应力应变分析

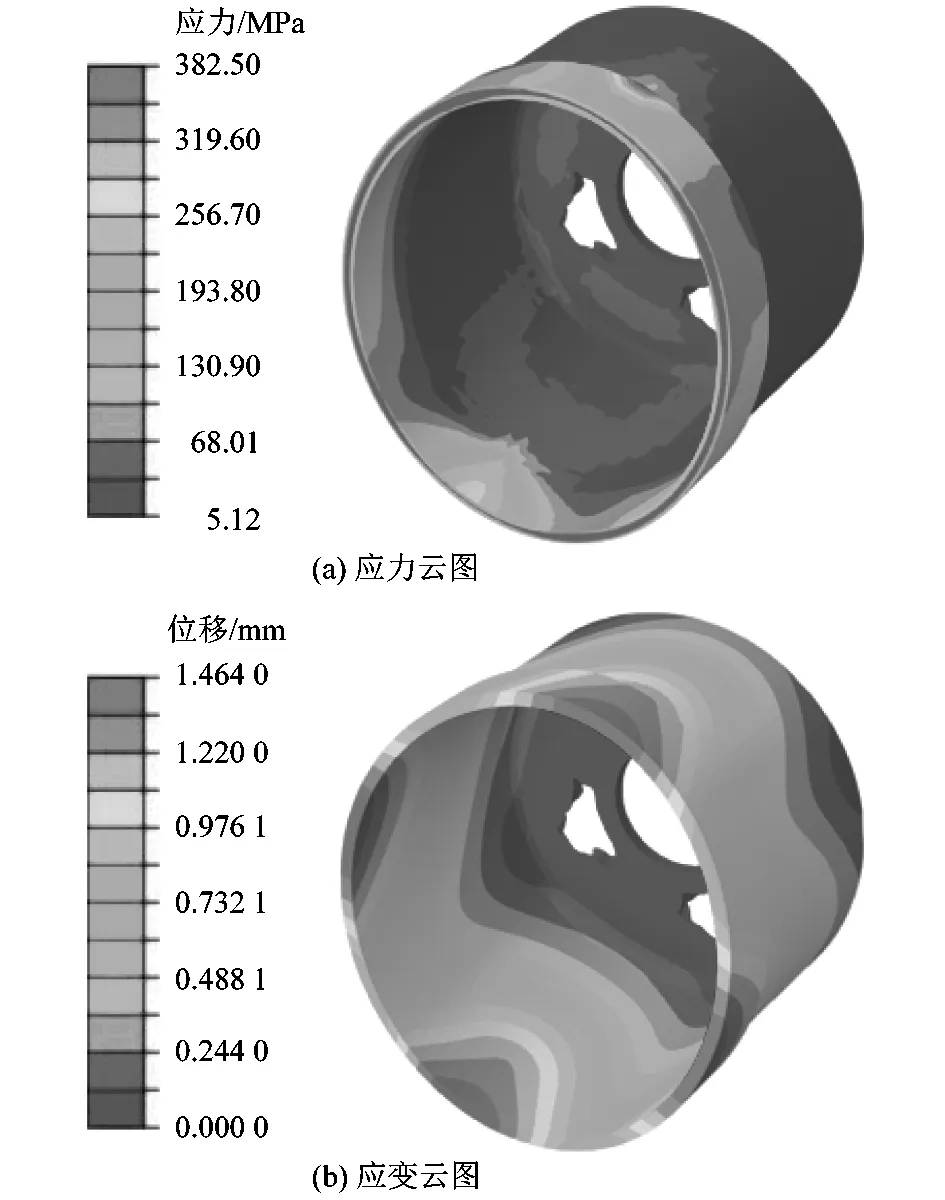

杯状体和简化的波发生器的装配效果图如图4所示。从如图4可知,波发生器模型分为上下2部分;使用ABAQUS软件模拟波发生器上下2部分向外扩,并将杯状体底部固定进行静力学分析[7],得到的相关分析结果如图5~6所示。从图5可以看出,杯状体的最大应力为382.5 MPa,出现在靠近杯口的简化齿圈与

图4 装配效果图Figure 4 Assembly renderings

图5 应力云图Figure 5 Stress cloud diagram

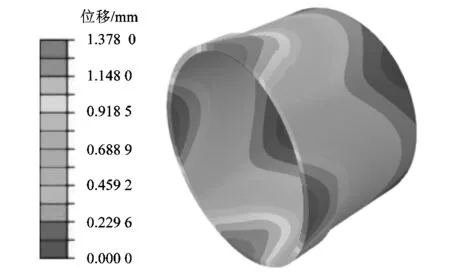

杯状体的连接处,此处即外扩的最长轴端。最大应力远小于材料的许用应力值,符合要求。从图6中可以看出最大位移为1.378 mm,处在外扩的长轴线端以及内缩的短轴线端,位移量相对较小,在可接受范围。

图6 应变云图Figure 6 Strain cloud diagram

3 ABAQUS软件的拓扑优化

3.1 拓扑优化概述

拓扑优化就是在给定参数限制下对构件进行选择性的优化,它是根据材料的分布来选择优化对象,寻找最优的布置方案。ABAQUS软件能够根据有限元静力学仿真结果对构件进行相关部位的针对性优化,在相关工况保证正常工作的前提下对构件进行轻量化设计[8],通过节省材料来达到降低生产成本的目的。

拓扑优化的相关流程如图7所示。根据2.3节的分析结果,对杯状体的底部位置进行拓扑优化,设置目标区域优化后的体积为优化前的80%,最大应力需不超过材料的许用应力值835 MPa。

图7 拓扑优化流程Figure 7 Topology optimization process

3.2 ABAQUS软件的拓扑优化结果

使用ABAQUS软件对杯状体构件底部进行拓扑优化后,优化区域较为明显的迭代结果如图8所示,依次为第2,3,4,5,6和7次迭代结果。图9所示为应变能和体积比的变化曲线[9]。在对指定优化区域进行85%体积的轻量化设计之后,模型整体的体积下降到原来的92%左右,整体节约了约8%的材料。

图8 ABAQUS拓扑优化区域迭代结果Figure 8 ABAQUS Topology optimization region iteration results

图9 模型优化应变能和体积变化曲线Figure 9 Model optimized strain energy and volume change curves

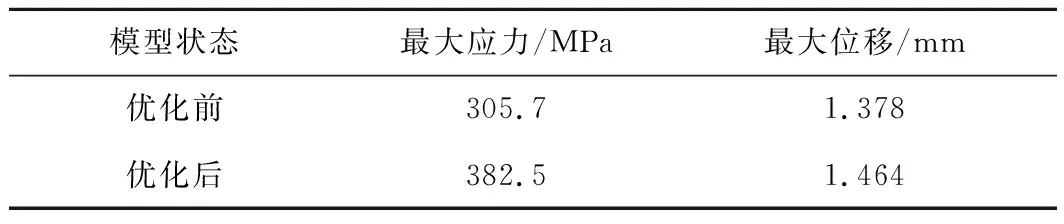

优化后杯状体的应力和应变结果如图10所示。从图中可以看到,优化后的最大应力值为382.5 MPa,其值也远小于许用应力值。根据杯底的拓扑优化结果可以看出:轻量化设计仿真结果优先考虑削减的是杯底应力值小的位置,避开了杯状体底部相对应力较大的位置;优化后的最大位移为1.464 mm。优化前后数据如表3所示。

图10 优化后的应力和应变结果Figure 10 Optimized stress and strain results

表3 模型优化前后数值结果

4 结语

课题组对齿轮杯状体进行有限元分析,并基于静力学分析结果进行轻量化拓扑优化设计。研究得出了杯状体进行轻量化设计的目标区域应该在应力、应变最小的底部位置;优化区域为实际轻量化设计提供了很好的参考思路。针对此种杯状体构件,仍可以进一步研究构件本身各参数的变化对轻量化设计的影响趋势。