高速全自动大桶水检漏装置设计

刘彩云, 章培成, 刘理正, 汤海斌, 钟林源

(杭州娃哈哈集团有限公司, 浙江 杭州 310018)

近年来,人们对各种纯净水及矿泉水的需求不断增长,大桶水由于价格低廉及服务到位使其市场占有率得到了广泛提升。市场需求的增加及桶型的多样化,使得原有生产线产能及各项指标都很难适应市场发展,检漏装置作为空桶安全检测的重要设备,优化改造势在必行。目前,在大桶水生产过程中,大多是采用回收桶循环使用的方式。回收桶难免会有破裂、穿孔等情况,在进行后续处理之前须将其剔除。通常采用人工目测方法,即人工将空桶拿起对着光线详细检查是否有裂纹或像砂粒般大小的孔眼,从而判断该桶是否继续使用。人工检漏方式成本高,且极易出现漏检误检情况。另一种检测方式是将空桶充气,然后浸入水中,通过观察水中是否冒泡判断空桶是否是漏桶。这种方法,也需要人工判断,产能和准确率也较低,不能实现自动检漏。误检率高导致产品投诉率高,造成生产及运输成本升高,因此急切需要一种高速全自动检漏装置[1]。

1 全自动大桶水检漏装置的主要技术要求

目前,大桶水生产线上,检漏的速度能否跟上生产节拍、检漏准确率能否达到工艺需求以及是否对回收桶造成破坏是需要考虑的几个主要因素。笔者设计全自动大桶水检漏装置的主要技术要求:①检漏的水平与工艺需求相适应;②检漏的速度要与整条生产线的生产需求相匹配;③对回收桶的破坏性小;④设备运行平稳,适用性广;⑤操作维护简单便捷。

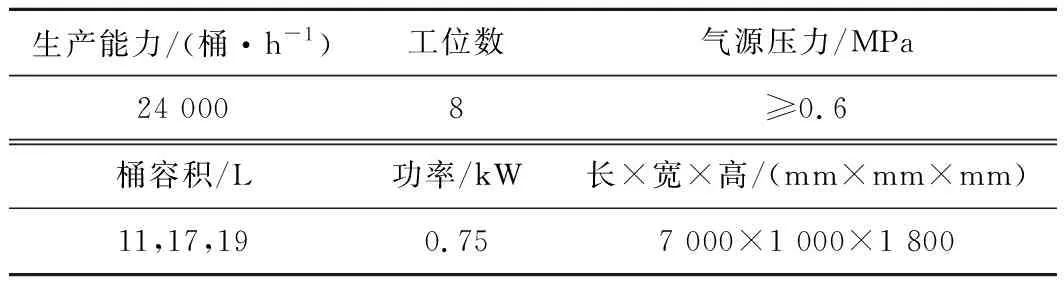

根据提出的技术要求,确定了全自动检漏装置的6个主要技术参数,如表1所示。

表1 全自动检漏装置主要技术参数

2 主要结构及工作原理

高速全自动大桶水检漏装置如图1所示,主要包括输送模块、检漏模块、电气模块、踢桶模块、不良品储存模块及主机架6个部分。回收桶通过输送模块进入到检漏模块,进行检漏,检漏模块完成检测后,已测空桶则移动至输送带上,通过踢桶模块时合格桶进入下道工序,不合格桶则进入不良品储存模块。该设备除间歇卸下不合格桶的操作外,其余动作全是通过PLC自动控制完成。

1—输送模块;2—电器模块;3—主机架;4—检漏模块;5—踢桶模块;6—不良品储存模块。

2.1 输送模块

输送模块主要由输送链板、驱动电机和抱桶组件构成[2]。考虑到大桶水线空气潮湿,输送链板采用不锈钢材料。在输送链板上装有2套抱桶装置。一套用于第1个工位回收桶的定位,当回收桶到达检漏装置的第1个工位时,对该工位的回收桶进行定位。另一套用于下一组回收桶的限位,当检漏8个工位都满桶之后,为防止后续的回收桶挤压,也为了保证产能而不停止输送链板,抱桶装置对后续回收桶进行拦截。最后检漏完成的回收桶通过输送模块进入到下一工序。

抱桶组件主要由1对抱桶爪、2个抱桶气缸和气缸固定架组成,结构如图2所示,对回收桶进行定位和限位。

1-抱桶爪;2-抱桶气缸;3-气缸固定架。

2.2 检漏模块

检漏模块主要由8组检漏装置和固定架组成,如图3所示。采用的检漏原理是利用真空压力检测[3]。检漏组件如图4所示,主要由检漏气缸、导向杆、气缸固定板、浮动接头、压力传感器、检漏头和进气口组成。检漏模块通过螺钉固定在主机架上,根据不同高度的桶型,整个模块在机架高度方向课进行调整,满足多种桶型的要求。

图3 检漏装置Figure 3 Leak detection device

1—检漏气缸;2—导向杆;3—气缸固定板;4—浮动接头;5—进气口;6—压力传感器;7—检漏头。

回收桶进入到检漏工位后,检漏气缸下压,利用检漏头里的硅胶垫压紧桶口,然后压缩空气经过进气口进入到桶内,压力值达到90 kPa后,充气电磁阀关闭,进行保压。所设计的程序根据保压段的压力下降斜率及保压结束的压力值来判断桶的好坏。保压结束后排气电磁阀工作1 s,随后检漏气缸上升。

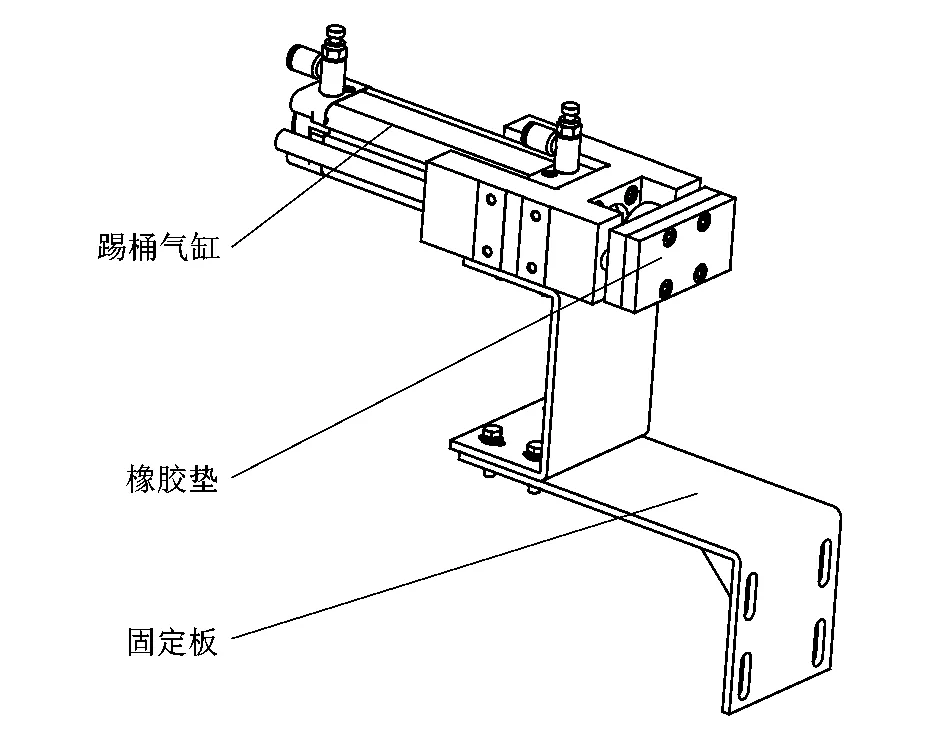

2.3 踢桶模块

踢桶模块由气缸、橡胶垫和固定板组成,如图5所示。主要功能是利用气缸将不合格桶剔除,从而达到检漏的目的。

图5 踢桶模块Figure 5 Barrel kicking module

2.4 电气控制模块

电气控制元件主要有气缸电磁阀、气源组件及控制按钮。电气控制系统采用西门子SIMATIC S7-300系列PLC。该控制系统的一大优点是可以通过工作站进行远程控制[4-8]。

PLC通过控制电磁阀的阀芯变位来实现气缸活塞杆的伸缩,以完成对桶的定位、限位和剔除动作。PLC记录压力传感器的变动,找出不合格桶;在桶输送至剔除工位时PLC控制气缸将不合格桶剔除。为了防止实际操作中出现人为误操作和电器元件故障,在控制程序中添加了人工操作模块;实际应用时自动控制和人工操作可以自由切换,便于更快捷地处理突发状况。

3 检漏试验

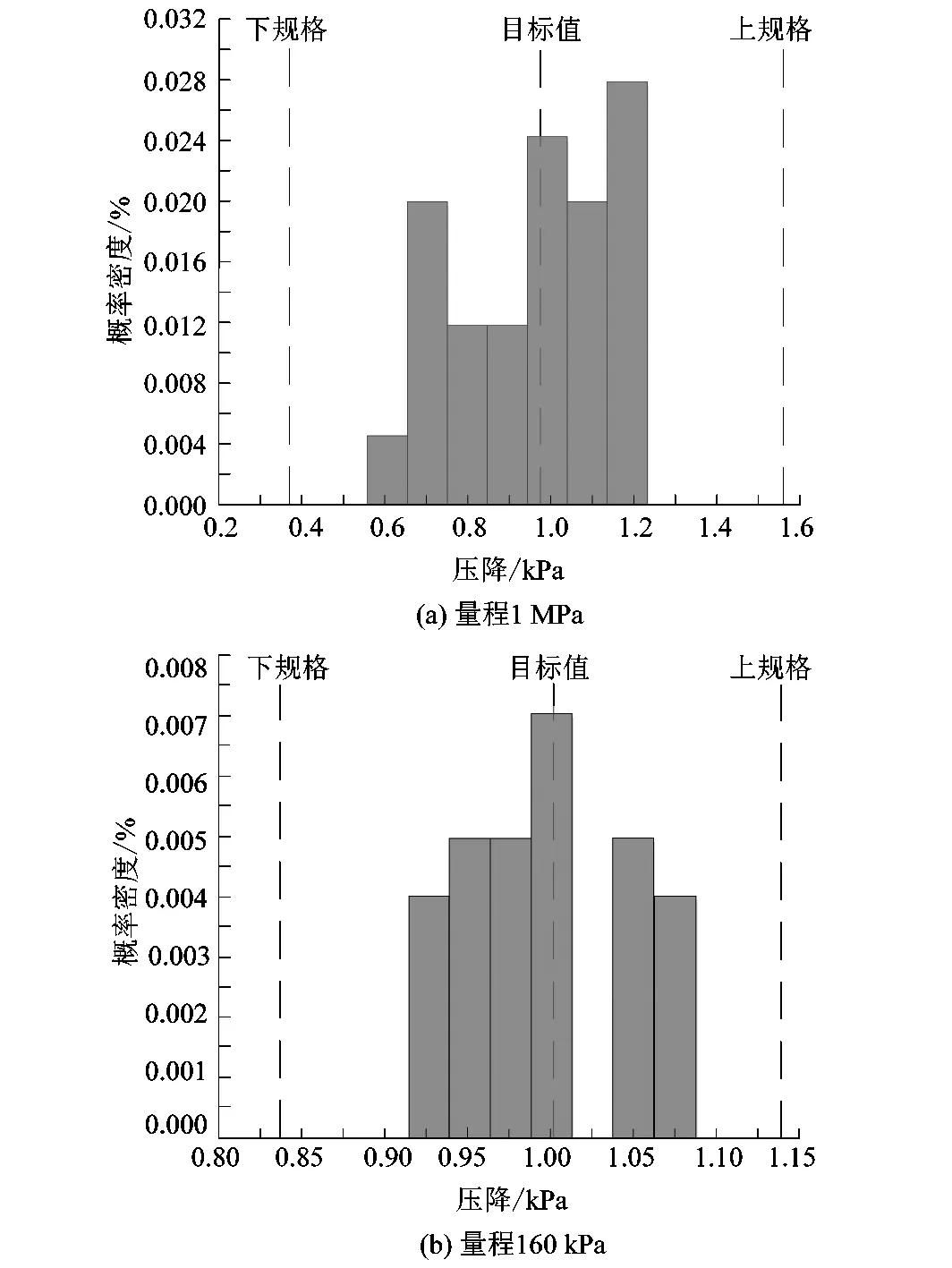

在试验过程中,分别使用2个量程为1 MPa和160 kPa的压力传感器,对30只桶进行0.5 s时间内的压降检测。考虑到检测压力高于90 kPa时容易炸桶,使回收桶受到破坏,因此检测压力选择90 kPa。

检测统计数值对比如图6所示,横坐标为检测的30只桶的压降值,纵坐标为拟合后的概率密度。将目标值+3 s值定义为上规格值,也就是说正常桶检测得到超过上规格的概率低于0.27%,可以认为上规格值可以作为判断是否漏桶的判定值。从图6可以看到,量程为1 MPa和160 kPa的上规格分别是1.55 kPa和1.14 kPa,也就是说采用1 MPa量程的压力传感器,检测到压降超过1.55 kPa才能判断为漏桶,而采用160 kPa量程的压力传感器,只要1.14 kPa就能检查出漏桶,相对精度比前者要高。

图6 检测压90 kPa,时间0.5 s时2种量程下的压降对比Figure 6 Comparison of 90 kPa detection pressure and 0.5 s pressure drop at two ranges

用以上2种检验判定漏桶方法,分别对桶身带有1.00,0.75和0.50 mm破坏孔的回收桶进行检漏效果的验证。结果发现:采用160 kPa量程传感器检测,带有1.00和0.75 mm破坏孔的回收桶被100%检测出来,带有0.5 mm破坏孔的回收桶检测率达到90%;采用1 MPa量程传感器检测,带有1.00 mm破坏孔的回收桶检测率为100%,0.75 mm破坏孔的回收桶检测率为50%,0.5 mm破坏孔的回收桶检测率为0%。根据以上试验检测结果,选用了160 kPa量程的压力传感器。

4 结语

针对现有大桶水生产过程中回收桶检漏效率低、错检率高和人工劳动强度大的现状,笔者设计了一种高速全自动检漏装置。采用了真空加压的检测方案,检漏准确率高,结构简单,加工成本低;电气控制系统采用PLC控制方式,可以做到准确剔除。通过在生产线中的实际投放结果表明:该装置不仅提高了生产效率,同时降低了人工成本,操作人员可减少80%。同时该装置与现有的检漏方法相比,准确率更高,加工成本低,操作和维护简单,适合各种生产线。