无缝内衣机斜齿轮与下主同步带传动机构振动特性

2 刘宜胜 项 展

(1.浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018;2.浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018;3.永康市优哈电器有限公司, 浙江 金华 321300)

无缝内衣机是一种采用一次成型技术的针织圆纬机,所产织物具有良好的延展性、弹性与舒适性[1]。而传动机构作为无缝内衣机的重要组成部分,其振动情况对机器编织过程的稳定性和织物质量有重要影响。近年来对于纺织设备关键部位的振动特性研究正在逐渐展开。王付杰等[2]通过对针织圆纬机回转机构的分析,查找大盘齿轮失效原因,提出异型回转支撑结构,既解决了失效问题也保证了回传机构的质量;但是研究仅包括理论阐述,未将改良前后的机构进行对比分析,缺乏说服力。鲁宁等[3]通过对剑杆织机打纬机构的动力学分析和仿真验证,找出剑杆织机打纬的最佳位置,得出墙板的振动特性;但是缺乏实验验证。而齿轮与同步带传动机构作为现实生活中比较典型的传动机构,对其振动特性的研究从未停止。李静等[4]通过建立齿轮箱动力学模型,分析箱体的振动情况,不断优化设计齿轮几何参数以及电动机在箱体装配处增加加强筋的组合方案,实现减振降噪;但是对齿轮箱内部各级齿轮的振动力学模型未展开深入探索。何耀辉[5]通过寻找振动源的方法分析了同步带的振动过程,为设备的管理和维修提供了参考依据;但是只进行工程实例的研究并未涉及同步带振动力学模型的研究。陈国辉等[6]通过改变斜齿轮啮合的时变刚度、偏转刚度、传递扭矩以及齿隙,研究斜齿轮在理论分析与实验中不同振动情况;但只涉及斜齿轮传动机构,未对同步带的振动情况加以对比分析。

针对无缝内衣机传动机构振动特性对比分析较少的现状,课题组对整机的传动流程与机理进行了深入研究,选取无缝内衣机传动机构中原动齿轮轴组件内部的斜齿轮传动和大盘齿轮内部的下主同步带传动作为研究对象。首先建立振动力学模型,得到2种传动机构的振动力学方程;再搭建振动实验测量平台,利用加速度传感器获取2种传动机构在x向、y向和z向的加速度频谱图,通过理论分析与实验验证的方式对比分析2种传动机构在同一条件下的振动情况。

1 无缝内衣机典型传动机构

无缝内衣机作为一种一体成型机,对机器的内部结构的要求比较高,尤其是传动机构。无缝内衣机传动机构的组成部分包括电机、电机同步带、原动齿轮轴组件、大齿轮安装盘、上/下主同步带、主传动轴以及针筒和哈夫盘等部件。最终综合分析无缝内衣机传动机构的组成、位置安排以及传动流程,选取传动机构中斜齿轮传动机构与下主同步带传动机构作为分析对象。

斜齿轮传动机构是机械传动过程中较为重要的传动机构,具有啮合性能好、效率高、承载能力强、传动平稳、根切齿数少等优点[7]。但是斜齿轮传动又因为螺旋角的存在,机构在运动过程中产生轴向的推力,造成齿轮啮合面的磨损。而在无缝内衣机中斜齿轮传动机构属于原动斜齿轮轴组件,负责将电机产生的动力通过齿轮啮合传递到机器的针筒部件,促使针筒作旋转运动。既保证了整机运动过程的平稳性又具有传递的高效性。如图1所示为斜齿轮传动机构。

图1 斜齿轮传动机构Figure 1 Helical gear drive mechanism

同步带传动机构是由一根内周表面设有等间距齿形的环形带以及具有相应吻合的轮组成。其具有精确的传动比和恒定的速度比[8],运行过程平稳,传动效率高,同时还具有吸振、减噪、适用于长距离传动等优点[9]。无缝内衣机中同步带传动机构包括上主同步带传动机构和下主同步带传动机构。下主同步带传动中的大带轮受到原动齿轮轴的激励开始转动,带动连接上下主传动带传动机构中的小带轮的主轴运转。由于上主同步带传动机构位于上扎口部件,振动情况比较复杂,不容易分析,因此选择位于大齿轮安装盘内部的下主同步带传动机构作为本研究的分析对象,对其振动特性进行理论分析。下主同步带传动机构保证了无缝内衣机中跨度相对较大的传动过程的平稳性,节约了成本。如图2所示为下主同步带传动机构。

图2 下主同步带传动机构Figure 2 Lower main synchronous belt drive mechanism

在整机运动过程中,2种传动机构的振动随动力传递而产生,例如齿与齿之间啮合产生的垂向振动和横向振动,传动带本身的扭转振动等,这些振动均影响机器的运转和织物的质量,因此对这2种传动机构的振动情况进行理论分析和实验验证,具有一定的现实意义。

2 无缝内衣机中典型传动机构的振动力学模型

振动现象随着传动机构的运动过程而产生,它的来源多种多样,既包括传动机构的几何形式、机构设计或者装配误差等,还有除传动机构外其他机构产生的激励影响[10]。

2.1 斜齿轮传动机构振动力学建模

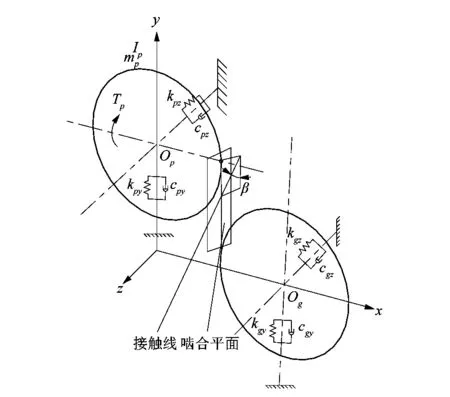

对无缝内衣机的斜齿轮传动机构进行振动力学建模。它是多对齿同时参与啮合,使得单对齿承受载荷少,整体传递载荷能力强,传递动力的过程平稳。但是由于轮齿的啮合会使齿轮的中心轴线方向产生分力,因此机构就会存在3种振动,分别为:轴向振动,横向振动和扭转振动。因而形成了集误差激励、时变啮合刚度激励和啮合冲击激励的斜齿轮副啮合型弯-扭-轴耦合振动模型[10]170,是一个三维空间振动系统[10]171,如图3所示。

图3 啮合型弯-扭-轴耦合斜齿轮振动模型Figure 3 Vibration model of meshing bending-torsion-shaft coupling helical gear

由图3可知,螺旋角为β,原动斜齿轮为主动轮,针筒齿轮为被动轮。则无缝内衣机斜齿轮传动机构中原动斜齿轮与针筒齿轮的中心轴线与啮合线方向的振动关系用表达式可以表示为:z=ytanβ。与直齿圆柱齿轮系统相比较,斜齿轮系统的情况较为复杂,因此在创建斜齿轮系统的振动力学模型时,齿面摩擦的情况直接忽略,所以就得到了6自由度广义位移列阵[10],表示为:

{δ}={yp,zp,θp,yg,zg,θg}T。

(1)

式中:yi,zi,θi(i=p,g)分别为原动斜齿轮和针筒齿轮的中心点op及og在y向、z向移动和转角的位移;y方向为2个齿轮相互啮合的方向;z方向为2个齿轮中心轴线的方向。

即:斜齿轮传动机构在y向和z向的合力Fy和Fz为:

(2)

(3)

根据牛顿力学定律,斜齿轮传动机构振动分析模型为:

(4)

(5)

将式(2)~(3)代入式(4)~(5)中,并写成矩阵的形式,得到了所求机构的振动力学分析模型:

(6)

最终整理式(6),得出:

(7)

2.2 同步带传动机构振动力学模型

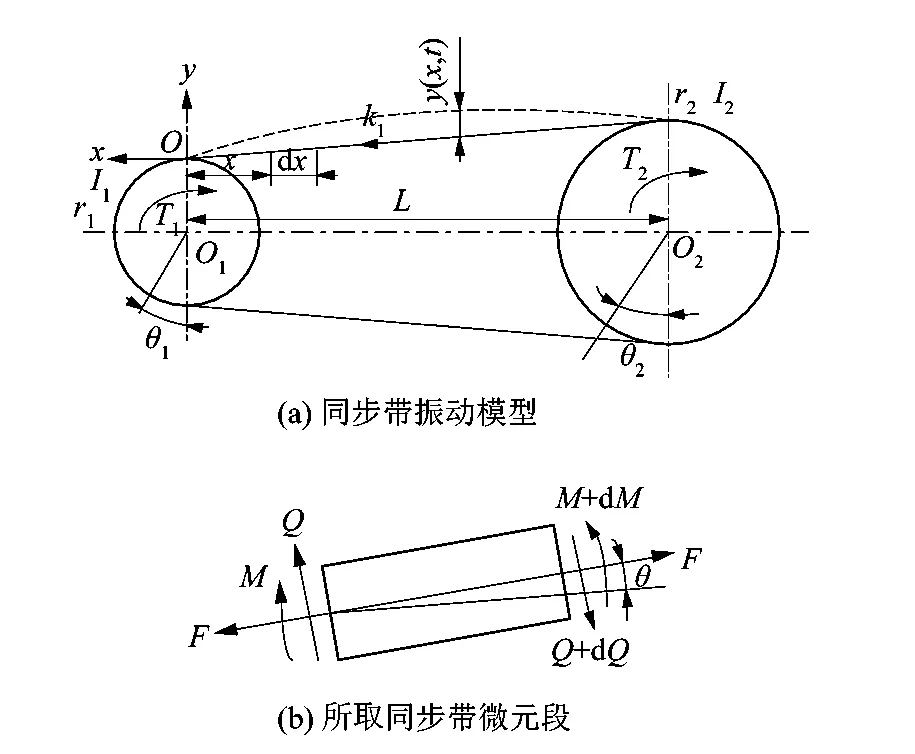

基于同步带的结构属性,其中带齿在啮合过程中垂直于同步带方向的振动最为严重,是影响带传动平稳运行和同步带使用寿命的主要因素[11]46,所以课题组主要针对无缝内衣机中下主同步带传动机构中垂直于同步带方向的振动情况进行振动力学建模研究。图4所示为下主同步带传动的上下振动模型[11]47。

图4 同步带传动上下振动模型Figure 4 Up-down vibration model of synchronous belt drive

假设在同步带传动机构中,把同步带产生上下振动的平衡位置记作x轴,o记作整个坐标系的原点和同步带传动机构中同步带和带轮的节圆上的切点,同步带自身的密度为ρ,同步带的倾斜角记作θ,抗弯刚度记作EI,同步带受到的张紧力记作F,并且在图中所示x处,任意取同步带长度为dx的段进行分析;在所取小段上2个面受到的作用力包括剪力记作Q,Q+dQ,弯矩记作M,M+dM,张紧力为F。因此同步带传动机构在时间为t时,y方向上的力学平衡方程和和微段左截面中点的力矩平衡方程为:

(8)

(9)

由于带体本身的振动属于微小振动,因此sinθ·(x,t)和sinθ·(x+dx,t)以及cosθ·(x,t)可以简化为:

(10)

(11)

cosθ·(x,t)≈cosθ·(x+dx,t)≈1。

(12)

若2个同步带轮的节径相等,则θ=0,可得到所取的同步带的小段中弯矩M(x,t)、抗弯刚度EI、变形量y(x,t)存在如下关系:

(13)

把式(3)~(6)代入式(1)和(2)得到同步带传动机构的上下振动力学方程为:

(14)

在带传动过程中,同步带产生上下振动的因素不仅与带的张紧力、带的跨度和带的质量有关,也与带的速度有关,当带速为v时,可以得到同步带的上下振动与y(x,t)对时间的导数为:

(15)

可以求得带传动的加速度为:

(16)

将式(16)代入式(14)中,可得:

(17)

2.3 典型传动机构的理论振动分析

通过式(7)可以看出,斜齿轮传动机构的振动情况与斜齿轮自身条件(主、被动轮的基圆半径Rp,Rg,螺旋角β等)以及外部因素(主动轮扭矩,负载扭矩Tp,Tg)等有关。在轮齿啮合运动过程中,螺旋角作为主要影响因素既提高轮齿的承载能力也增大齿面磨损,容易产生轴向振动。已知同步带传动中,垂直于同步带的方向的振动最为严重,通过式(14)和式(17)可以得出:同步带的跨度L,初拉力F0以及同步带的速度v是产生同步带上下振动的主要原因,并且在其他条件不变的情况下,同步带传动机构的振动频率与同步带的速度呈现正相关性。

3 典型传动机构振动加速度频谱的获取

为了进一步对比2种典型传动机构的振动情况,搭建振动测量实验平台,获取2种传动机构的振动加速度频谱图。选取三向加速度传感器作为数据采集仪器,由于所测量的传动机构位于机器的内部且由罩壳保护,因此只需要将加速度传感器通过布基双面胶粘贴在罩壳外部对应位置,再连接数据采集仪,最终通过数模转换在电脑PC端以数字信号的形式显示。而且此类加速度传感器只需被测点干净、平整即可。

3.1 传动机构测振平台

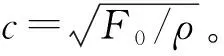

为了获取斜齿轮传动机构和下主同步带传动机构在x向、y向和z向上的加速度频谱图,课题组设计了如图5所示的2个被测点的位置机构简图;此时无缝内衣机转速设定为50~80 r/min。

图5 典型传动机构被测点的位置机构简图Figure 5 Schematic diagram of position mechanism of measured point of typical transmission mechanism

如图6所示,斜齿轮传动机构和下主同步带传动机构实际测试点位置。其中,图5中所示测点Ⅰ和Ⅱ分别对应图6中(a)和(b)分图的被测点。

图6 测试点位置实图Figure 6 Actual location of test point

3.2 传动机构频率分析

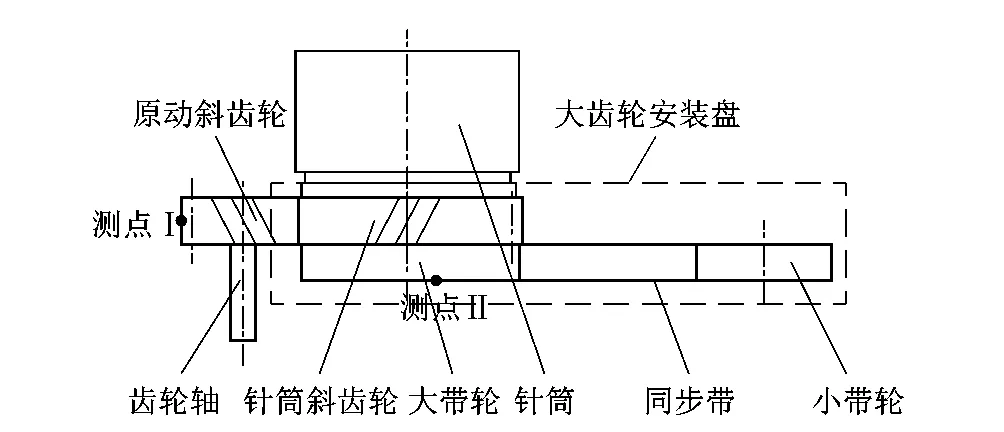

利用三向加速度传感器捕获斜齿轮传动机构和下主同步带传动机构在整机转速为50~80r/min时x向、y向和z向3个方向上的加速度频谱图。并且所有数据均为机器运转平稳后获取。2种传动机构的振动频率的集中范围是0~1 000 Hz,而且在机器同一转速下对应的特征频率一致,只是在振动加速度幅值上有所不同。

3.2.1 斜齿轮传动机构特征频率分析

在斜齿轮振动测量实验中,x向为齿轮轴向,y向为齿轮啮合法向,图7~13所示为斜齿轮传动机构在无缝内衣机转速为50~80 r/min时的3向振动加速度频谱图。

图7 50 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 7 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 50 r/min

图8 55 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 8 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 55 r/min

图9 60 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 9 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 60 r/min

图10 65 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 10 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 65 r/min

图11 70 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 11 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 70 r/min

图12 75 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 12 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 75 r/min

图13 80 r/min时斜齿轮传动机构的3向振动加速度频谱图Figure 13 Three-way vibration acceleration frequency spectrum of helical gear transmission mechanism at 80 r/min

通过观察图7~13中的数据可以得出:在振动频率0~1 000 Hz范围内,随着转速的增加,特征频率逐渐增大,其中x向是3个方向中振动成分最复杂、频率激励点最多的方向;而在y向和z向振动加速度频谱图中,特征频率明显并且随着速度的增加斜齿轮传动机构的振动情况趋于平稳,频率成分由繁变简。在斜齿轮传动机构中,x向是斜齿轮中心轴线方向,螺旋角在啮合运动过程中产生的轴向推力对斜齿轮轴向结构造成损坏,使得斜齿轮传动机构x向振动比其他2个方向明显和复杂。从实验的角度验证了斜齿轮传动振动力学模型中理论分析的正确性。

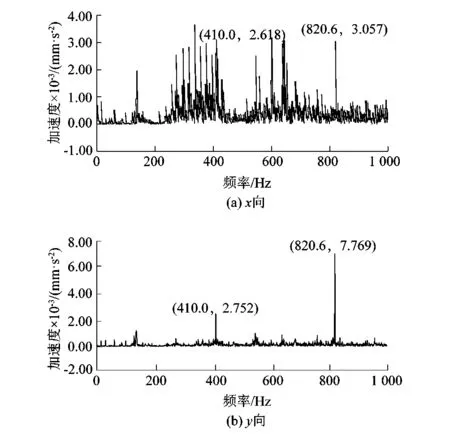

3.2.2 下主同步带传动机构振动频率分析

基于同步带传动机构的传动平稳、效率高、工作期间不产生滑动等优点,所以下主同步带传动机构平稳,振动明显,因此直接分析其特征频率在整机转速为50~80 r/min时变化曲线,如图14所示。

图14 下主同步带特征频率变化图Figure 14 Characteristic frequency variation graph of lower main synchronous belt

图14中,随着机器转速的提高,下主同步带的振动频率逐渐增加,由点A到点G,特征频率从374.4 Hz增加至590.6 Hz。因此也就得出在实验中的其他条件不改变时,增加同步带的速度,机构的振动频率随之增加,也从实验的角度验证了同步带传动振动力学模型中理论分析的正确性。

3.3 典型传动机构的对比分析

首先结合表1中的数据,通过对比看出,在整机转速在50~80 r/min之间时,2种传动机构的振动加速度均方根值都很小,而且斜齿轮传动机构的加速度均方根值整体趋势大于下主同步带传动机构。在斜齿轮传动机构中x向加速度均方根值整体趋势大于y向和z向的加速度均方根值;下主同步带传动机构中3个方向的加速度均方根值在整机转速为55,60,75和80 r/min时差别不大,其余转速时变化较大。

表1 2种典型传动机构振动加速度

4 结论

课题组针对圆纬针织机典型传动机构——斜齿轮传动机构和同步带传动机构进行振动特性的理论分析、实验验证以及对比研究。首先建立2种传动机构的振动力学模型,对振动力学方程进行理论分析;再搭建振动实验测量平台利用三向加速度传感器获取加速度频谱图,得到相关实验数据;最后证明实验结果与理论分析结果的一致性,获得振动特性。研究得出以下结论:

1) 随着速度的增加, 2种传动机构的振动趋于平稳,振动信号成分减少,特征频率明显,并逐渐增加,且在同一速度下2种传动机构的特征频率相等。

2) 斜齿轮传动机构由于螺旋角的存在,其x方向上的振动频率明显,受到的轴向力更大,齿轮轴向磨损突出,因此在机器使用过程中,注意日常的保养与及时更换。

3) 同步带传动机构中主要与整机转速有关,转速与振动频率呈现正相关性。

4) 在无缝内衣机中,斜齿轮传动机构安装在靠近电机的位置,主要与针筒齿轮啮合传动,螺旋角的存在使其承载能力提高,保证了动力传递的高效性和运行的平稳性。同步带传动机构安装在大齿轮安装盘中,适用于距离相对较远的传动,保证了传递的高效性和平稳性。

通过理论分析与实验验证,为无缝内衣机以及其他纺织设备中典型传动机构的振动特性分析和传动方式的选择提供了参考。