扫描速度对激光沉积ER630丝材修复层力学性能与显微组织的影响

杨来侠, 李佳乐, 徐 超, 杨文选

(西安科技大学 机械工程学院, 陕西 西安 710054)

增材制造(Additive manufacturing,AM)是一种新兴的先进制造技术,是使用激光、电子束等高能量源将原材料加热熔化后快速凝固,逐层堆叠以制造零件的方法[1]。20世纪80年代后期发展至今,从医疗保健到汽车模具再到航空航天,增材制造在越来越多的行业中得到实际应用[2-4]。激光熔覆是近年来兴起的再制造技术,通过激光熔覆技术在基体表面制备的再制造熔覆层组织细小、致密,与界面冶金结合能力强,抗冲击性能优异,可以大幅度提高零部件的使用性能,延长核心零部件的使用寿命,已成为再制造技术中最先进、前景最广的技术之一[5-10]。激光熔覆技术是采用激光作为热源,将功能性金属材料加热熔化后沉积在同时经激光辐照熔化的金属表面,形成一种功能保护层的先进制造技术[11]。由于功能性金属材料与金属基体表面是经熔化后结合在一起,二者之间形成了冶金结合,所以激光熔覆形成的熔覆层可以无限次的累积叠加,决定了激光熔覆技术可以制备大厚度的功能层,在磨损、腐蚀失效的机械部件上具有重要的应用价值[12]。与粉末作为原料的增材制造技术相比,激光熔丝工艺沉积速率快、材料利用率高、生产自由度大、表面质量高、生产成本低、环境污染少,适用于生产复杂的大型结构零部件,而且所使用的丝材更易于生产与保存[13]。然而,丝材增材技术目前还处于起步阶段,工艺上存在很大的局限性,例如,金属丝与熔池的温度升降剧烈,导致沉积层间残余应力较大,力学性能差,很难得到稳定、理想的微观结构。

630不锈钢(ASTM,也称17-4PH不锈钢)为马氏体沉淀硬化型不锈钢,相当于国标05Cr17Ni4Cu4Nb钢。该类型的不锈钢含碳量较低,Ni、Cr含量高,焊接性好且具有较好的耐腐蚀性。同时该钢中Cu和Nb等合金元素含量也较高,这些合金元素在热处理过程中可析出时效硬化相ε-Cu、NbC、M23C6等,使材料具有较高的强度和硬度。基于以上优点,630马氏体沉淀硬化不锈钢广泛应用于航空、航天、化学和核工业等领域[14]。矿用液压支架的核心部件为液压缸,液压缸的主要工作部分为缸筒内壁和液压杆外壁,因使用工况环境恶劣,矿用液压缸的使用寿命会大幅降低。其主要失效形式为缸筒内壁和液压杆外壁的表面磨损与表面裂隙,长时间作业下极易造成报废,整体更换成本高,且造成资源浪费。针对这一问题,激光熔覆技术可以提供很好的解决方案,对缸筒内壁和液压杆外壁磨损轻度失效的零件表面进行激光熔覆处理,后经机加工处理,可延长该零件的使用寿命,降低成本。对此,Heralic等[15]将反馈控制系统应用于激光熔丝沉积过程,实现熔池的宽度和高度保持不变,确保了沉积过程最大的稳定性;王强等[16]通过改变激光功率,研究了17-4PH不锈钢丝材激光熔覆工艺成形组织及硬度,研究表明,随着激光功率的增加,熔覆层的显微硬度明显增大,最高可达479.4 HV;李福泉等[17]采用激光熔覆技术在Ti-6Al-4V合金基材表面采用激光熔覆Ti-6Al-4V合金丝材,同轴送入WC颗粒作为强化相制备复合材料层,研究表明,复合材料层中主要包括α-Ti、WC、W2C、TiC、W、(W, Ti) C1-x相。Shim等[18]通过定向能量沉积修复受损SUS 630零件,研究了零件的力学性能变化,研究表明,由于修复区域与基体的界面处产生裂纹,拉伸强度比锻造材料有所下降,退火处理后,可获得优异的拉伸性能。韩基泰等[19]探究了不同激光功率下42CrMo钢激光熔覆层的耐磨性,研究表明,激光熔覆层可以提升42CrMo钢的耐磨性能;当激光功率为1600 W时,熔覆层耐磨性优异,熔覆层组织中的晶粒细化均匀,主要表现为细小的等轴晶,组织较为致密,从而提高了熔覆层的耐磨性能。

因此,本文利用直接激光沉积技术(Direct laser deposition,DLD),在45钢回转体基材上采用ER630丝材进行熔覆成形试验,并对其熔覆层进行力学性能检测,结合显微组织观察等手段,研究了扫描速度对成形性的影响,以期获得性能与成形效率的最优配比,实现矿用液压缸的再修复,从而提高实用性和经济性,避免资源过度浪费。

1 试验材料与方法

选用ER630焊丝作为原材料,45钢管为基材,其中ER630焊丝为直径φ1.2 mm实心630不锈钢焊丝,焊丝成分如表1所示,45钢管尺寸为外径φ60 mm、内径φ40 mm、长度1 m。试验前对45钢管基体进行精车,并用丙酮清洗剂清洗表面杂质及油污,对ER630焊丝进行100 ℃×2 h烘干处理。

表1 630不锈钢丝材的化学成分(质量分数,%)

采用ProLC-3000MT激光熔覆设备进行样件制备,该设备搭载最大输出功率3000 W光纤激光器RFL-A3000D/B/20/A/W/600,输出功率5700 W激光水冷机TFLW-3000WDR-03Z1-3385,功率20 kW直流电源X-Y-Z-R四轴伺服数控系统。激光光斑直径φ3 mm,保护气体采用N2(纯度>99.9%)。

试验过程中,激光光斑照射基材(与基材法线约成80°,为防止激光反射损毁激光头)形成熔池,送丝设备当即送丝入池,使丝材与基材形成冶金结合,基材又以给定的速度旋转,激光头和送丝设备同时以一定速度(例如扫描间距为1.2 mm,基材旋转一周,激光头和送丝设备移动1.2 mm)沿基材轴向移动,实现连续熔覆,事先设定熔覆长度90 mm,如此往复,在基材上形成多层熔覆修复层,厚15 mm左右。具体样件制备过程详细工艺流程见图1。

图1 激光沉积ER630丝材工艺流程示意图

根据前期工艺试验结果,为更好地获取质量优异的样件,采用反向送丝的方法(见图2),送丝角度为45°,激光功率设定为3000 W,热丝的电压、电流设定为5 V和150 A,扫描间距设定为1.2 mm,扫描速度(线速度)设定为30 mm/s,送丝密度(单位扫描速度下的送丝速度为送丝密度,即送丝速度与扫描速度的比值)设定为1.25,即送丝速度为37.5 mm/s。

图2 反向送丝示意图

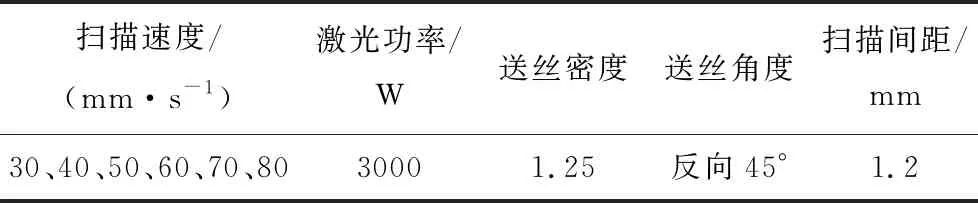

为探究高速熔覆,在其他参数不变的情况下,将扫描速度逐渐提高,具体参数如表2所示。

表2 激光沉积工艺参数

采用电火花切割技术对成形件进行取样,分别制备直径φ12 mm与φ10 mm的圆柱形棒料。再将φ12 mm试样按GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》车制为标准拉伸试样,每组3个试样,具体尺寸如图1所示,将φ10 mm试样切片,厚度取6 mm。采用XQ-1型金相试样镶嵌机镶样,采用YMPZ-2型金相试样自动磨抛机,使用120~2000号砂纸打磨,用粒度w0.5的金刚石喷雾金相抛光液进行抛光,并用金相腐蚀试剂(浓HNO3∶浓HCl∶水(体积比)=6∶1∶3)腐蚀15 s[18]。采用Leica DM 2700M RL型光学显微镜观察分析缺陷与微观组织。

采用HV-1000Z+CCD显微硬度计测试试样的显微硬度,试验载荷砝码为1 kg,保荷时间为15 s,测试5个点取平均值。采用5982B18367型金属拉伸试验机进行室温(23 ℃)拉伸测试,应变速率为10-2s-1,之后采用JSM-IT500LA型扫描电镜(SEM)对拉伸件断口形貌进行分析。

按GB/T 3850—2015《致密烧结金属材料与硬质合金 密度测定方法》采用排水法测试试样的密度。采用FA1004型电子分析天平,对标准压缩试样φ10 mm× 25 mm逐一称重3次,取平均值,经计算得到试样的密度。

2 试验结果与分析

2.1 缺陷分析

2.1.1 杂质夹渣分析

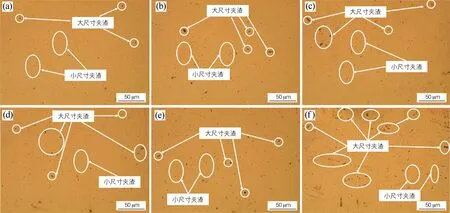

图3为不同扫描速度下激光沉积ER630丝材修复层杂质夹渣形貌。可以观察到不同扫描速度下,试样组织中均含有黑色的杂质夹渣。在30 mm/s扫描速度下,夹渣较少,如图3(a)所示。随着扫描速度的不断提高,试样中夹渣数量逐渐增多,且尺寸也逐渐增大,如图3(b~f)所示。黑色夹渣的形成与成形环境中所含O2和其他一些杂质有关,环境中的O2吸附在ER630丝材表面或者在保护气体的带动下进入成形的熔池中,形成一些氧化物;环境中的一些其他杂质也会顺势进入熔池,从而形成其他的杂质。尽管在成形过程中,保护气体氛围能够保护高温金属熔池不被氧化,但是由于成形设备的复杂性与成形环境的不确定性,难免会携带成形环境中的O2。并且随着扫描速度的逐渐提高,单位时间内成形体积增加,保护气体对熔池保护效果会逐渐降低,O2含量增加,试样残留的夹渣就增多。

图3 不同扫描速度下激光沉积ER630丝材修复层杂质夹渣形貌

2.1.2 致密度分析

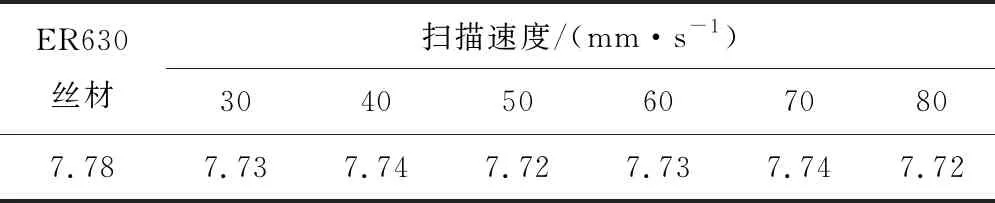

表3为不同扫描速度下激光沉积制备ER630丝材修复层样件及ER630丝材的密度。可以看出,激光沉积ER630修复层样件的密度均低于ER630丝材密度。这是因为在熔覆过程中产生一定量的杂质夹渣和一些气孔,导致其密度降低。ER630丝材原始密度约为7.78 g/cm3,随着扫描速度的提高,激光沉积ER630修复层样件的密度稳定在7.73 g/cm3左右。因此,扫描速度对ER630修复层致密度的影响可忽略不计。

表3 不同扫描速度下激光沉积ER630丝材修复层试样密度(g/cm3)

2.2 物相分析

图4为不同扫描速度下激光沉积ER630丝材修复层的显微组织。由图4可以观察到,在30 mm/s扫描速度下,组织主要为板条柱状晶和少量圆胞状晶,随着扫描速度的提高,板条柱状晶减少,圆胞状晶逐渐增多。铁碳合金熔融冷却过程中,γ-Fe向α-Fe转变,C在α-Fe中严重过饱和,会形成马氏体组织,未转变的γ-Fe为残留奥氏体。由于对基材进行了多层熔覆,因此试验过程中会对基材或上一层熔覆层进行反复的循环加热,在空气中冷却一定时间,这样的循环加热相当于对基材或上一层熔覆层进行多次的退火处理,也将会对修复层组织造成影响。经对比分析,ER630丝材修复层中的板条柱状晶为板条状马氏体,圆胞状晶为奥氏体。这是因为在激光加热过程中,高温使基板或上一层熔覆层熔化,激光扫描后又在空气中快速冷却,冷却温度和速率会影响组织生成,扫描速度越快,熔池温度越低,冷却速率越慢,结晶为圆胞状奥氏体组织,扫描速度越慢,熔池温度相对高,冷却速率相对快,结晶为板条柱状马氏体组织。

图4 不同扫描速度下激光沉积ER630丝材修复层的显微组织

2.3 性能分析

2.3.1 力学性能分析

图5为在30 mm/s扫描速度下,激光沉积ER630丝材修复层试样的室温拉伸曲线。由图5可以明显看出,拉伸曲线存在弹性阶段、强化阶段和局部变形阶段,但未出现明显的屈服阶段,因此将拉伸曲线图0.2% 应变所对应强度作为屈服强度指标。630不锈钢是由铜、铌构成的沉淀硬化型马氏体不锈钢,含碳量低,耐腐蚀性和可焊性均比一般的马氏体型不锈钢高,具有高强度、高硬度和耐腐蚀等特性,经过热处理后,试样的力学性能更好。630不锈钢在550 ℃时效处理后可获得优异的力学性能,即较好的强度与塑性,抗拉强度为1060 MPa,屈服强度为1000 MPa,伸长率为12%,断面收缩率为45%,硬度为350 HV[14]。因此,将激光沉积ER630丝材修复层与550 ℃时效处理630不锈钢在力学性能方面作比较,来分析ER630丝材修复层的力学性能,如表4所示。

图5 30 mm/s扫描速度下激光沉积ER630丝材修复层试样的拉伸应力-应变曲线

表4 ER630丝材修复层试样与550 ℃时效630不锈钢的力学性能对比

由表4可以看出,相较550 ℃时效处理的630不锈钢,扫描速度30 mm/s时激光沉积ER630丝材修复层试样的抗拉强度提高6.22%,屈服强度降低3.89%,说明激光沉积ER630丝材与550 ℃时效630不锈钢强度相差不大。表面硬度提高20.29%,伸长率降低20%,说明激光沉积ER630丝材比550 ℃时效630不锈钢塑性有所降低。这是因为在该工艺过程中,激光可使熔池中心快速升温至1800 ℃以上,对基材或者上一层熔覆层的扫描,相当于循环不断地对已成形层进行循环加热,又因熔覆层在空气中冷却,相当于对熔覆层进行反复退火,使熔覆层的组织得到细化和均匀化,因此材料具有良好的强度;冷却过程中,由γ-Fe向α-Fe 转变,C在α-Fe中过饱和,形成一定量的马氏体,所以硬度提高但塑性有所降低。

表5为不同扫描速度下激光沉积ER630丝材修复层试样的力学性能测试结果。由表5可知,相比扫描速度30 mm/s,试样在扫描速度40 mm/s下的抗拉强度提高了3.27%,而在扫描速度50、60、70和80 mm/s 下,分别降低了1.95%、1.44%、1.73%和3.15%。相比扫描速度30 mm/s,扫描速度40~80 mm/s下屈服强度均有所降低,且呈持续下降趋势,分别降低了2.04%、4.26%、4.32%、4.40%和9.43%。可以得出,随着扫描速度的提高,屈服强度降低,其原因是随着扫描速度的提高,形成奥氏体组织较多,奥氏体具有良好塑性但强度较差,因此屈服强度降低。

表5 不同扫描速度下激光沉积ER630丝材修复层试样的强度和硬度

由表5可见,当扫描速度为30、40 mm/s时,试样硬度相当,分别为420.85、428.88 HV。当扫描速度提升至50 mm/s以上时,试样硬度明显下降,基本在400 HV左右。可以得出,随着扫描速度的提高,熔覆层的硬度会有所降低。分析其原因,扫描速度提高,熔覆过程中形成奥氏体组织增多,马氏体组织减少,奥氏体具有良好的塑性,但强度、硬度较差。

2.3.2 沉积效率

根据工艺方法,可定义沉积效率(η)算法,如式(1)所示:

(1)

式(1)中:η为沉积效率,cm3/s;V沉积体积,cm3;t为沉积时间,s。

根据公式(1)可得,在扫描速度30 mm/s下,沉积效率为33.93 cm3/s。在扫描速度40~80 mm/s下,沉积效率分别为42.24、56.55、67.86、79.17和90.48 cm3/s,较扫描速度30 mm/s下,分别提高了1.3、1.6、2.0、2.3和 2.6倍。

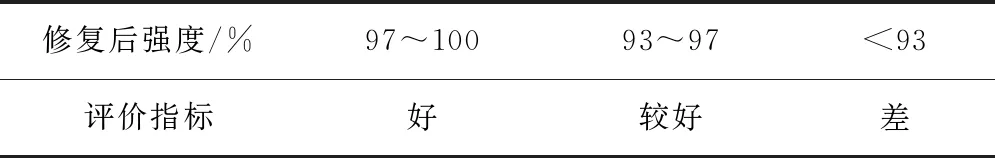

以扫描速度30 mm/s时强度作为基准,图6为扫描速度40~80 mm/s下,激光沉积ER630丝材修复层试样抗拉强度和屈服强度的变化。在实际工程应用中,对零件的修复再制造制定如表6所示的评价指标。根据表6及图6,当沉积效率提高1.3倍时,可得到好的修复强度;当沉积效率提高至2倍时,可得到较好的修复强度;当沉积效率提高至2.6倍时,此时的修复强度较差。

图6 不同扫描速度下激光沉积ER630丝材修复层试样的强度变化

表6 零件修复强度评价指标

2.3.3 拉伸断口形貌分析

图7为不同扫描速度下激光沉积ER630丝材修复层试样拉伸断口形貌。可以看出,在不同扫描速度下,试样拉伸断口具有类似的形貌特征。在低倍率下观察,断口呈纤维状,且有一定数量的杂质夹渣,试样均略微出现颈缩现象,这与上述拉伸应力-应变曲线相吻合,且出现少量撕裂棱,起裂区、扩展区和瞬断区易分辨;高倍率下观察,断口呈密集蜂窝状,且有部分区域出现解理面,说明发生的是韧窝断裂或准解理断裂,这与试样拉伸性能参数相吻合。观察断口形貌较不平整,说明试样质地均匀性一般,但均未出现明显的熔覆层与熔覆层之间的断裂痕迹,说明DLD工艺可实现优异的冶金结合。

图7 不同扫描速度下激光沉积ER630丝材修复层试样的拉伸断口形貌

3 结论

1) 随着扫描速度的不断提高,激光沉积ER630丝材修复层试样中所含夹渣逐渐增多,并且尺寸也逐渐大,当扫描速度达到80 mm/s时,夹渣数量明显提升,且尺寸仍有所增大。随着扫描速度的提高,成形件力学性能有所降低。各试样密度相当,稳定在7.73 g/cm3左右,不同扫描速度对ER630修复层致密度的影响可忽略不计。

2) 在30 mm/s扫描速度下,组织主要为板条柱状马氏体和少量圆胞状奥氏体;随着扫描速度的提高,板条柱状马氏体减少,圆胞状奥氏体逐渐增多。

3) 不同扫描速度下激光沉积ER630丝材修复层试样拉伸断口宏观均呈纤维状,微观表现为蜂窝状,部分区域出现解理面,说明发生的是韧窝断裂或准解理断裂,断口形貌未出现明显的熔覆层之间的断裂痕迹,说明DLD工艺可实现优异的冶金结合。

4) 提高扫描速度,沉积效率会提高。沉积效率提高1.3倍时,得到好的修复强度;沉积效率提高至2倍时,得到较好的修复强度;沉积效率提高至2.6倍时,得到的修复强度较差。