Nb对高Ti耐候钢连续冷却后显微组织及硬度的影响

何 博, 彭天恩, 胡学文, 蒋 波, 郭 锐, 石 践, 汪 飞, 王海波

(1. 马鞍山钢铁股份有限公司 技术中心, 安徽 马鞍山 243000;2. 北京科技大学 材料科学与工程学院, 北京 100083)

耐候钢又称为耐大气腐蚀钢,是介于普通碳钢和不锈钢之间的低合金钢系列。相比于普通碳钢,由于其添加了少量Cu、P、Cr、Ni等合金元素,此系列钢具有良好的耐大气腐蚀性能,其耐腐蚀能力可以达到普通碳钢的2~8倍,同时具有良好的强韧性、成形性和易焊接等特性。相比于不锈钢,由于其合金元素较少,生产成本比不锈钢低。耐候钢的这些优点使其在集装箱、铁路车辆、塔架、建筑和桥梁等钢结构中得到了广泛的应用[1-4]。

近年来,通过微合金化的方式来提高钢材的强度已成为研究热点。在钢中加入少量的微合金元素Nb、V、Ti,就可产生较强的细晶强化和沉淀强化效果。然而,当存在多种微合金元素复合作用时,由微合金元素变化引起的强化效应还存在争议。赵培林等[5]在Nb-Ti钢的基础上将Nb含量由0.035%提高至0.060%,在控制轧制后发现随着Nb含量的升高,晶粒细化,屈服强度增加了77 MPa;Gan等[6]在低Nb-Ti微合金化的基础上将Nb含量从0.036%提高至0.062%后,测量其性能的变化,发现提高Nb含量后,细晶强化和析出强化增量都很少,屈服强度仅提高了16 MPa。Sun等[7]在Ti微合金化基础上加入了0.03%Nb,发现虽然Nb的加入细化了晶粒,但是析出物尺寸粗化,数量减少,因此析出强化作用降低,强度仅上升了17 MPa。可以看出,在Ti微合金化的基础上增加Nb,所能提高的强度效应是不确定的。目前关于耐候钢此方面的定量机理性分析还很少,为了在保证耐候钢强度的同时节约成本,有必要对其进行深入研究。

本文通过热模拟试验,采用高Ti含量微合金化,设计出了无Nb和0.050%Nb两种成分耐候钢,比较在相同工艺参数下两种钢奥氏体连续冷却后的硬度差异及机理,研究Nb对其性能的影响,从而为耐候钢的工业化生产提供理论依据。

1 试验材料和方法

1.1 试验材料

试验材料采用150 kg真空感应熔炼炉冶炼,化学成分见表1,一种为无Nb钢,另一种含0.050%Nb。试验钢经冶炼、锻造成尺寸为60 mm×150 mm×200 mm的锻坯,利用中试轧机模拟粗轧变形,将钢坯轧制成尺寸为20 mm×180 mm×500 mm的中间坯,加热温度为1250 ℃,开轧温度为1200 ℃,终轧温度为1050 ℃,轧后水冷至室温。

表1 试验钢的化学成分(质量分数,%)

1.2 试验方法

在轧后板材上沿轧向取尺寸为φ8 mm×20 mm的圆柱形试样,带夹持端。奥氏体连续冷却转变试验在Gleeble-3800热模拟试验机上进行。在真空状态下,将试样从室温以20 ℃/s的速度加热至1250 ℃,保温360 s后,以10 ℃/s的冷却速度冷至1050 ℃保温5 s;再以10 s-1的变形速率进行压缩模拟粗轧过程,使奥氏体晶粒充分再结晶以细化晶粒,变形量为40%;之后以5 ℃/s的冷却速度冷至900 ℃保温5 s,再以20 s-1的变形速率变形40%模拟精轧,使得再结晶晶粒被拉长,内部位错增多,为新晶粒的形核提供更多质点。变形结束后以不同的冷却速度(5、10、20、40 ℃/s)冷却至室温,CCT曲线测定试验方案如图1所示。采集试样在冷却过程中的温度和径向膨胀数据,得到热膨胀曲线,并确定相变点。

图1 试验钢的动态CCT曲线测定试验方案

将热模拟样品沿轴线纵剖,对中心位置组织及硬度进行检测。样品磨抛后,用体积分数为4%硝酸酒精溶液腐蚀,利用Zeiss ScopeA1光学显微镜(OM)观察显微组织,用Image Tool软件测量其晶粒大小及各个相的比例。硬度检测在430SVD维氏硬度计上完成,载荷砝码为200 g,保荷时间为15 s,每个相测量3次 硬度取平均值。将以40 ℃/s冷却至室温的热模拟试样从中间剖开切成薄片,制备成碳萃取复型试样,在JEM-2100 (HR)透射电镜下观察析出物形貌与分布。

2 试验结果及分析

2.1 试验钢的显微组织

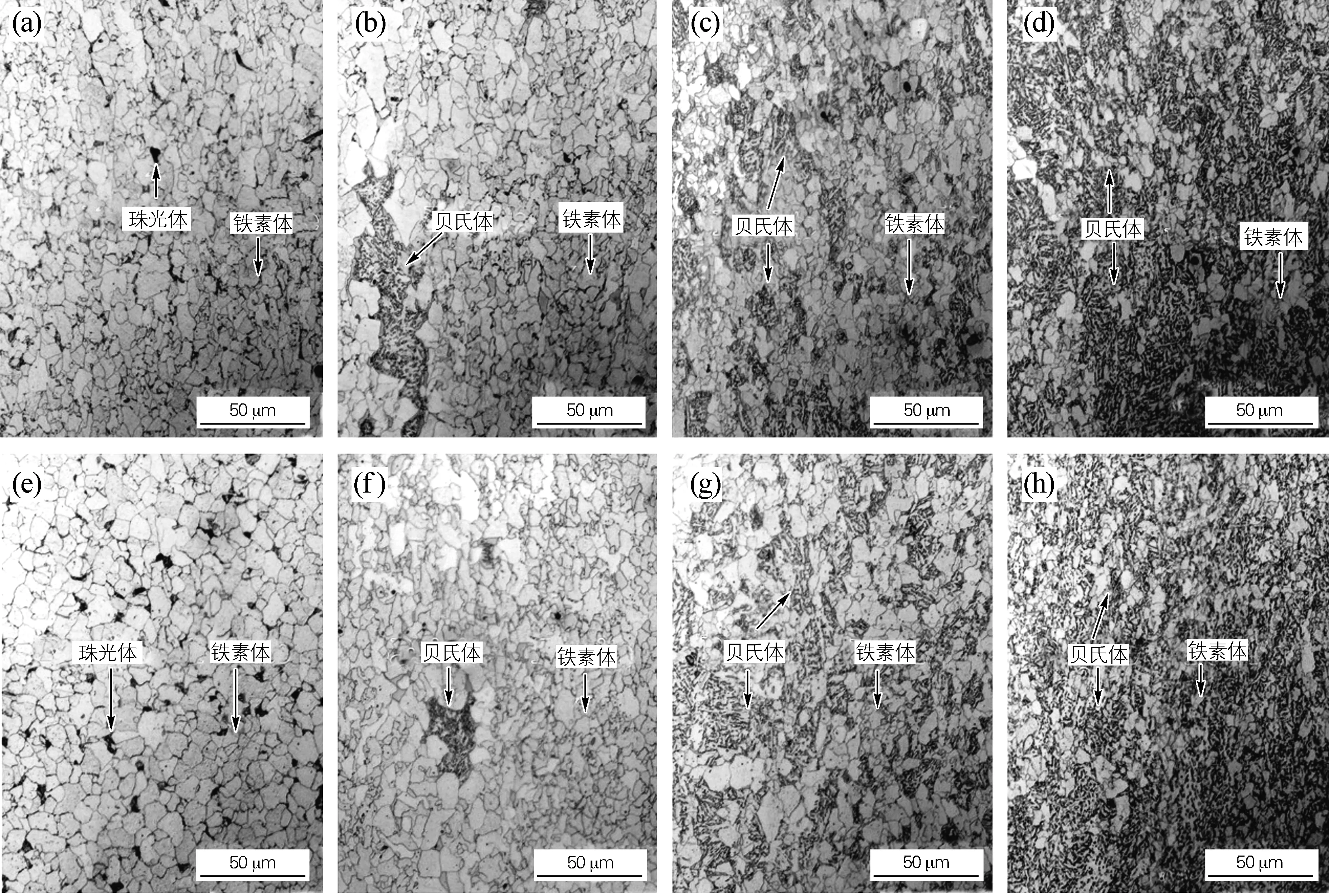

图2为两种试验钢不同冷却速率下的显微组织。可以看出,两种钢在5 ℃/s时均为铁素体+珠光体,无Nb钢的铁素体组织呈多边形,珠光体含量约为2.3%,含Nb钢的铁素体晶粒近似等轴状,珠光体组织也明显增多,比例约为4.5%。在冷速为10 ℃/s时,两种钢均发生了贝氏体转变,生成了粒状贝氏体组织。其中无Nb钢的珠光体和贝氏体比例分别为2.5% 和6.3%,含Nb钢的珠光体和贝氏体比例分别为4.2%和5.0%。冷速为20 ℃/s时,两种试验钢的贝氏体含量均大量增加,无Nb钢和含Nb钢的贝氏体含量分别为27.3%和35.3%,珠光体组织已消失。冷速为40 ℃/s时,无Nb钢的贝氏体含量达到80.9%,含Nb钢贝氏体含量达到81.6%。

图2 不同冷速下试验钢的显微组织

晶粒平均尺寸随冷速变化如图3所示。由图3可知,随着冷速的增加,两种试验钢的晶粒均逐渐细化。冷速由5 ℃/s提高到10 ℃/s时,两种试验钢的晶粒细化效果均最显著,无Nb试验钢平均晶粒尺寸减小1.8 μm,含0.050%Nb试验钢平均晶粒尺寸减小2.1 μm,在相同冷速下无Nb钢和含0.050%Nb钢晶粒尺寸差异不大。

图3 不同冷速下试验钢的晶粒尺寸

Gan等[6]在低Nb-Ti合金化的基础上增加Nb含量,晶粒尺寸无明显变化,细晶强化造成的差值仅为15 MPa,分析认为造成这种现象的原因是由于当Nb和Ti含量较低时,就已经产生了较强的细化晶粒的作用,因此要想进一步细化晶粒存在较大难度。在本试验中也有类似规律,由于两种钢中均含有能产生细晶强化作用的Ti,并且在连续冷却过程中晶粒也会进一步细化,两者的共同作用使得Nb的细化作用变得不明显。

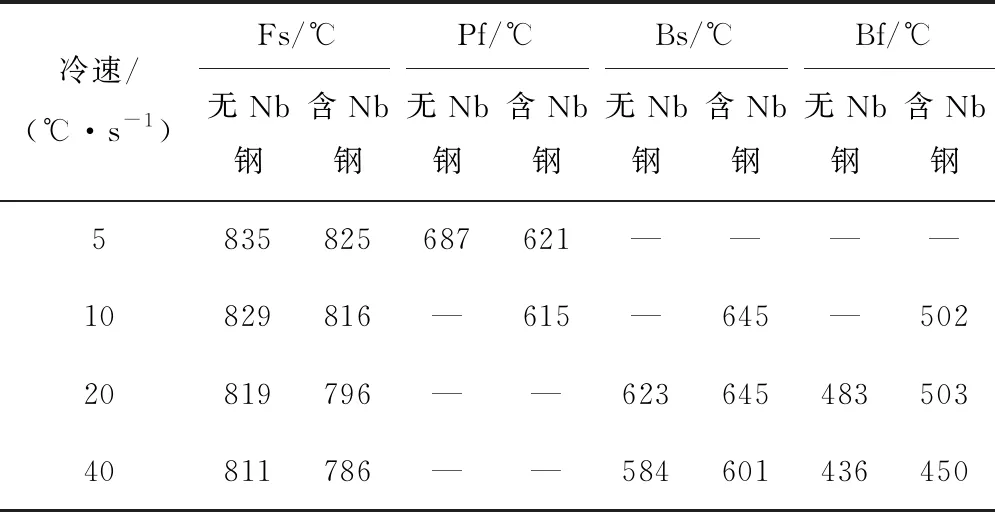

两种试验钢在不同冷速下的相变温度如表2所示。从表2可以看出,随着冷速增加,各个相的转变开始和结束点均降低。由于Nb的加入,一定程度上抑制了铁素体相变,促进了贝氏体相变,因此使得含Nb钢的铁素体转变开始点均低于无Nb钢,而贝氏体转变开始和结束点高于无Nb钢。

表2 不同冷速下试验钢的动态相变点

2.2 试验钢的析出物特征

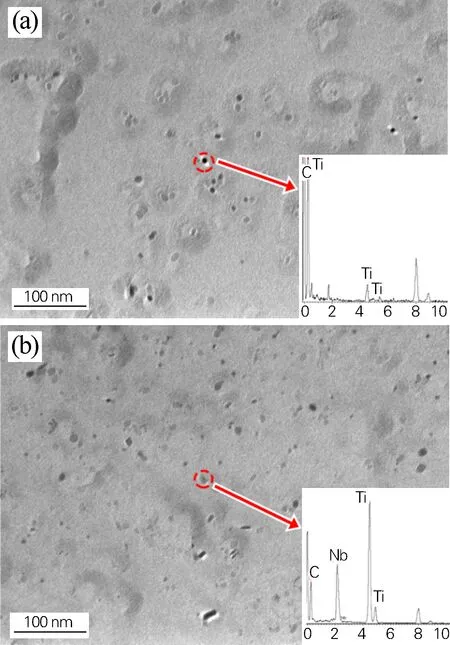

两种试验钢在40 ℃/s连续冷速下获得的典型萃取复型的微合金析出物如图4所示。由图4可以看出,无Nb钢的析出物主要呈球形,能谱分析结果显示为Ti(C,N)的复合析出物,尺寸在6~13 nm之间。而含Nb钢的析出物主要有球形和方形两种,能谱检测结果为(Ti,Nb)(C,N)的复合析出物。由于Nb或Ti的碳化物的晶格类型相同,都是NaCl型的面心立方晶体结构,晶格常数相差不大,很容易相互溶解,从而形成Nb和Ti的复合碳化物[8]。球形析出物直径在5~12 nm之间,方形析出物尺寸在10~15 nm之间,含Nb试验钢析出物含量相对较多。

图4 试验钢的典型析出物形貌(冷速为40 ℃/s)

2.3 试验钢的硬度

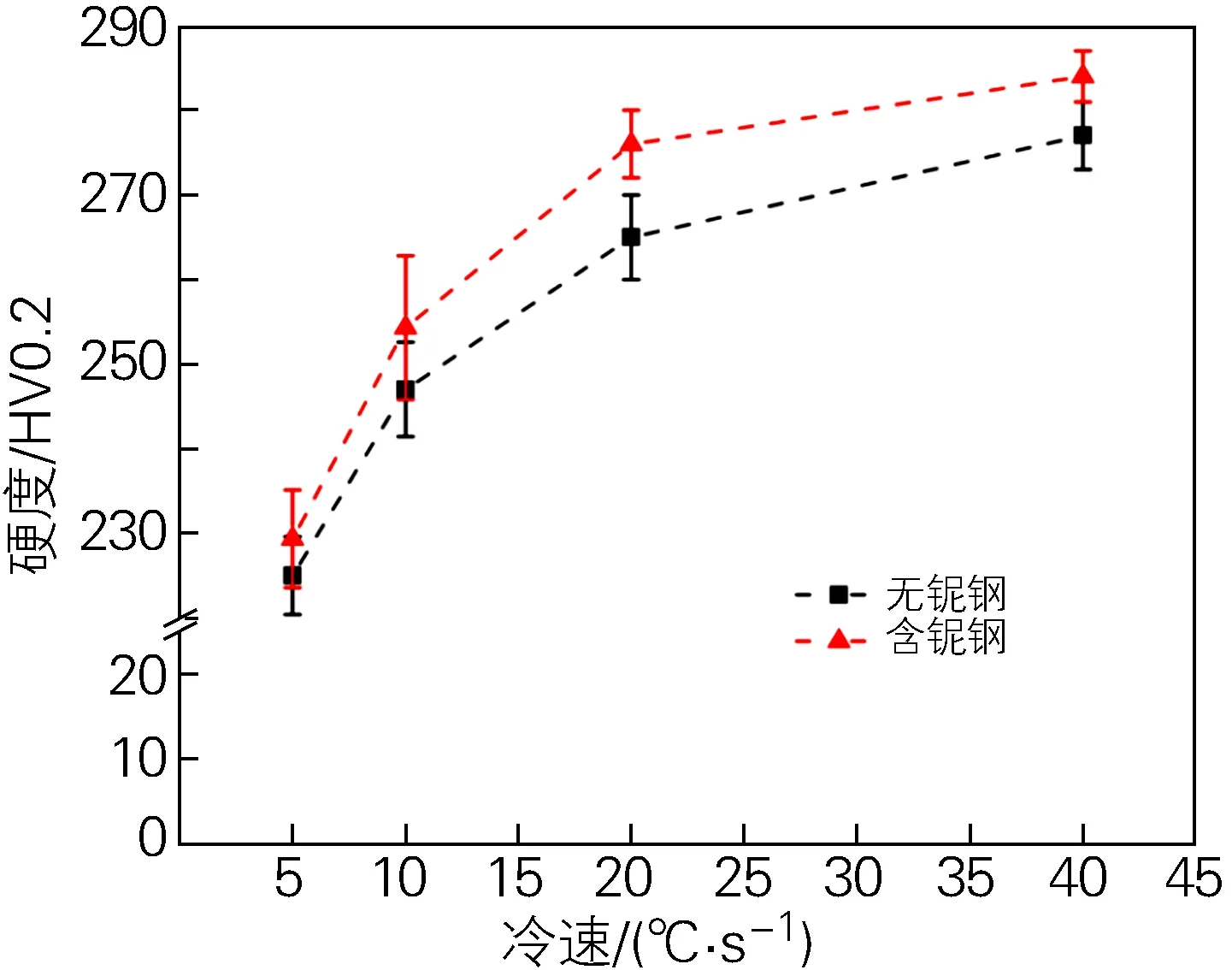

两种试验钢在不同冷速下各相的硬度测试结果见表3,将各个冷速下每个相的硬度乘以其体积分数然后求和,可以得到总硬度,见图5。随着冷速的增加,两种试验钢的硬度均呈现上升的趋势。其中无Nb钢和含Nb钢从5 ℃/s到10 ℃/s硬度增加最多,分别增加了22和25 HV0.2,从10 ℃/s到20 ℃/s增加幅度有所下降,分别为18和22 HV0.2,而从20 ℃/s到40 ℃/s硬度变化接近平缓,增幅分别为12和8 HV0.2。

表3 不同冷速下试验钢各相的硬度(HV0.2)

图5 不同冷速下试验钢的硬度

而在相同冷速下,无Nb钢的硬度均低于含Nb钢。在5 ℃/s时两者的硬度差值较小,仅有4 HV0.2;随着冷速的增加,两者硬度差值逐渐增加,10 ℃/s时两者的差值达到了7 HV0.2;20 ℃/s两者硬度差别最大,为11 HV0.2;40 ℃/s时两者硬度差值为7 HV0.2。

2.3.1 冷速对硬度的影响

两种试验钢在不同冷速下硬度变化具有相同的趋势。在低冷速下,随着冷速的增加硬度上升较快,而在高冷速下,硬度变化不大。以含Nb钢为例,当冷速从5 ℃/s 增加到10 ℃/s,硬度上升了25 HV0.2。对于铁素体/珠光体钢而言,其屈服强度随硬度的增加而增加[9],因此可以根据扩展的Hall-Petch[10]公式(1)来解释硬度变化的原因。

σy=σ0+Δσs+ΔσG+ΔσDis+ΔσOrowan

(1)

式中:σ0为P-N力,即基体的点阵阻力,取53 MPa[11];Δσs为由固溶强化引起的屈服强度增量;ΔσG为由细晶强化引起的强度增量;ΔσDis为位错强化引起的强度增量;ΔσOrowan为不可变形析出颗粒强化引起的屈服强度增量。

在不同冷速下,基体的点阵阻力和固溶强化值基本不变,可以忽略两者强化方式对硬度变化的影响。当冷速为5和10 ℃/s时,含Nb试验钢晶粒尺寸分别为10.3 和8.2 μm,按照Hall-Petch[12]公式(2)可计算出晶粒细化对强度的贡献值分别为171和192 MPa,由细晶强化引起的屈服强度增量为21 MPa。随着冷速的增加会使得钢中位错密度增大[13]以及析出物数量减少[14],因此细晶强化、位错强化和析出强化综合作用是造成硬度变化的主要原因。

(2)

当冷速从10 ℃/s增加到20 ℃/s时,硬度上升了22 HV0.2。根据Hall-Petch公式计算得到两个冷速下细晶强化变化量为13 MPa,细晶强化增量较从5 ℃/s变化到10 ℃/s时有所减少。但是,由于20 ℃/s下生成了较多粒状贝氏体,相对于铁素体珠光体钢而言,其具有更高的位错密度,相当于增加了位错强化[15],因此使得10 ℃/s到20 ℃/s硬度变化也较显著。

从20 ℃/s到40 ℃/s硬度增加较平缓,为8 HV0.2。此时计算出由细晶强化造成强度增量仅为7 MPa,随着冷速增加到40 ℃/s,虽然粒状贝氏体显著增加,但较快冷速抑制了Nb、Ti复合析出物的析出,使得硬度变化较平缓。因此,低冷速下硬度变化较大的原因是细晶强化、位错强化和沉淀强化共同作用的效果。

2.3.2 Nb对硬度的影响

以40 ℃/s连续冷却至室温时无Nb钢和含Nb钢的硬度为例,来讨论0.050%Nb对硬度的影响。在该冷速下,无Nb钢和含Nb钢硬度分别为277 HV0.2和284 HV0.2,相差7 HV0.2。根据扩展的Hall-Petch公式可知,两种钢基体点阵阻力相同,不是造成硬度差异的因素。而对于固溶强化而言,一般稀固溶体中,固溶强化效应可以表示为[16]:

σs=37w(Mn)+83w(Si)+59w(Al)+38w(Cu)+11w(Mo)+33w(Ni)-30w(Cr)+680w(P)+2918w(N)+4570w(C)

(3)

根据上述固溶强化公式计算合金元素对强度的贡献,由于无Nb试验钢和含Nb试验钢的合金成分的主要区别在于Nb含量的不同,而Nb主要通过析出强化和细晶强化起作用,因此可以认为两种试验钢的固溶强化效果相同。无Nb钢和含Nb钢在40 ℃/s时的晶粒大小分别为6.9和6.8 μm,由此可计算出细晶强化的贡献值分别为209和211 MPa,由细晶强化造成的强度差异仅为2 MPa。而关于沉淀强化,根据Gladman[17]的理论,采用Ashby-Orowan修正模型,沉淀强化有:

(4)

式中:r为粒子半径μm;μ为剪切系数,对于钢材其值为80 260 MPa;b为柏氏矢量,取值0.25 nm;f为沉淀粒子的体积分数,可根据式(5)求出[18]:

(5)

式中:di为析出粒子的尺寸;A为观察区域的面积;tv为观察区域的厚度,约为100 nm;d为析出粒子的平均尺寸。由析出物透射电镜照片测得,无Nb钢和0.050%Nb 钢的析出粒子平均尺寸分别为8.4和9.0 nm。由此,可以计算出无Nb钢和0.050%Nb钢中沉淀粒子的体积分数分别为0.18%和0.22%。进而得到沉淀强化值分别为180 MPa和190 MPa,差值为10 MPa。由于试验钢均采用相同的热模拟工艺,显微组织均以贝氏体为主,含量差异不大,所以位错密度相差不大,可忽略位错强化带来的硬度差异。

微合金元素Nb、Ti主要是在控制轧制和控制冷却过程中通过细晶强化和析出强化来提高钢材的强韧性能。由于其在钢中的固溶度较小,因此主要以沉淀析出态存在,析出物的形貌和尺寸影响基体的性能,弥散程度高且尺寸细小的析出粒子析出强化效果显著[19]。由于两种钢的析出物尺寸均为20 nm以下,因此主要是在应变诱导过程中析出的,可以对奥氏体晶界的迁移起到钉扎作用,得到尺寸细小的奥氏体,起到细化晶粒的作用[20],而均匀分布的析出物又可起到析出强化的作用。根据透射电镜结果可以看出两种钢的析出物尺寸无明显差异,但是含Nb钢的析出物数量更多,因此使得沉淀强化作用增加。

3 结论

1) Nb可降低高Ti耐候钢的铁素体相变温度,提高贝氏体相变温度。

2) 随着冷速增加,含铌与不含铌试验钢的晶粒均逐渐细化。在高Ti耐候钢中,相同冷速下无Nb试验钢和0.050%Nb试验钢晶粒尺寸差异不大,Nb元素产生的晶粒细化作用较弱。

3) 对于0.050%Nb试验钢,冷速从5 ℃/s提高到10 ℃/s,硬度上升25 HV0.2,晶粒细化对屈服强度产生21 MPa的增量;冷速从10 ℃/s提高到20 ℃/s时,硬度增加了22 HV0.2,晶粒细化对屈服强度产生13 MPa 的增量;冷速提高到40 ℃/s时,由于细晶强化、位错强化、沉淀强化变化均不大,因此使得硬度变化较平缓,仅增加了8 HV0.2。

4) 以40 ℃/s连续冷却至室温,无Nb钢比0.050%Nb 钢硬度低7 HV0.2。无Nb钢细晶强化和沉淀强化对屈服强度的贡献分别比0.050%Nb钢低2和10 MPa,沉淀强化是两种试验钢硬度差别的主要原因。

5) 0.050%Nb对高Ti含量耐候钢的硬度提升作用不大,冷速为20 ℃/s时,与无Nb钢相比,硬度增幅为11 HV0.2,硬度差达到最大。