某船舵装置机械零位调整故障分析与排除

代 军,谈祥春

(1.海装上海局驻宁波地区军事代表室,浙江 舟山 316000;2.浙江凯灵船厂,浙江 舟山 316000)

0 引言

舵装置是用舵使船在航行中保持所需航向、改变原来航向或进行旋回运动的有关装置的总称。主要由舵、舵机及转舵装置、操舵装置等设备组成,分别安装在船尾下部、舵机舱和驾驶室。船舶航行时,通过操舵装置转动舵叶,使水流在舵叶上产生横向作用力,为船舶提供回转力矩,从而保持或改变船舶的航向[1]。

某船在进厂修理过程中发现舵装置左右舵叶与舵角指示器机械零位存在偏差,无法同时调至零位,存在舵角指示器在零位时,左右舵叶从船尾方向看呈外八字现象。本文分析该故障产生的原因,针对性地提出了排故方案,经调试验证,故障得以解决,可为同类型舵装置的故障排除提供参考。

1 某船舵装置结构及工作原理

1.1 舵装置结构

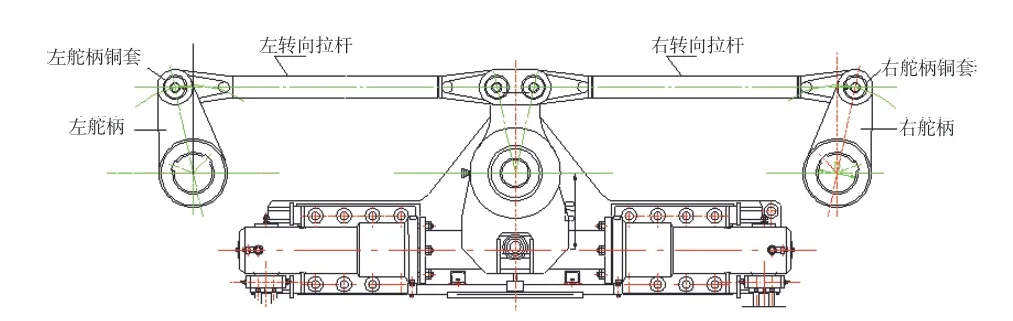

该舵装置配有2只半均衡悬挂流线型舵及1台往复柱塞式电动液压舵机。其机械部分由舵机推舵机构、舵机液压系统、自动隔离转换装置、舵角限位装置、舵叶、舵杆、舵柄、上舵承、下舵承座、下舵承本体以及下舵承衬套等组成[2],电气部分由自动舵主操纵台、简易操纵台、接线箱、反馈机构、启动箱、电力拖动控制箱等组成。其中舵传动装置(即舵机推舵机构)如图1所示。

图1 舵传动装置

1.2 舵装置舵系工作原理

当控制系统把舵机操纵台发出的操舵信号传递给舵机,舵机柱塞运动通过连杆带动舵叶转动,舵上产生的水动力的合力在垂直于船体中心线的方向上的分力相对于船全舯中面形成了转船力矩,使船舶改变航向;同时舵角反馈机构将实际舵叶转舵角反馈给控制系统,当舵叶转到给定舵角时自动停止,从而保证实际舵角与指令舵角的一致性[3]。

1.3 舵装置舵机液压系统工作原理

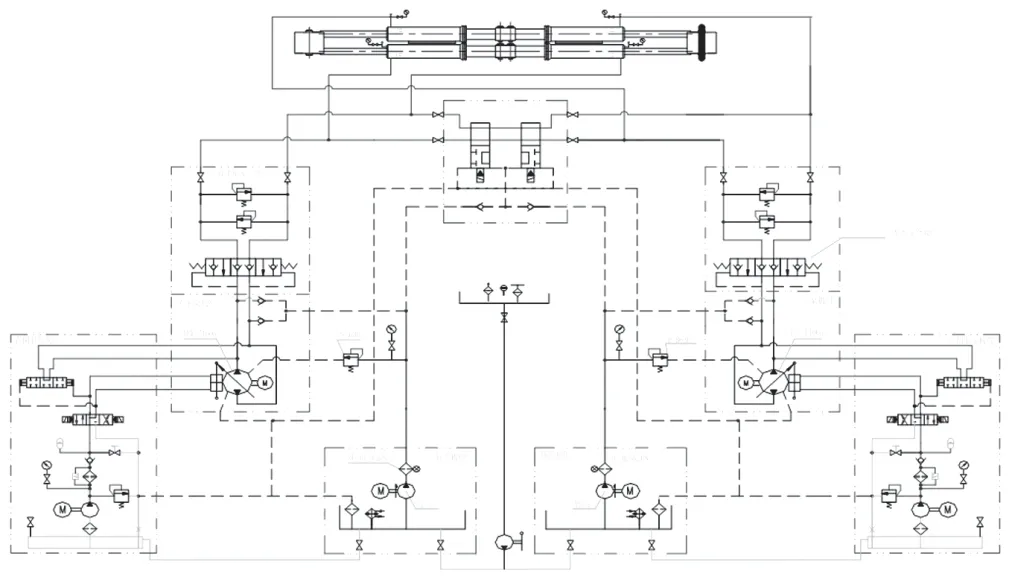

舵机的液压系统原理图如图2所示。

图2 舵机液压系统原理图

该舵机液压系统主要由推舵主回路、辅助补油回路、变量泵伺服回路组成。主泵与柱塞油缸组成泵控闭式推舵主回路,控制推舵机构的运动;辅助补油回路一方面对油缸自动隔离转换装置提供先导控制油,另一方面为主泵闭式回路补充液压油和对主泵壳体进行润滑、冷却;变量泵伺服回路用来控制主泵变量伺服机构活塞,伺服活塞偏离零位的方向和位移变化改变主泵输出油液的方向和流量,主泵输出油液控制柱塞缸运动方向,从而达到控制操舵的方向[4]。舵机设有2套独立动力源,依据GJB6850.170-2009和CB/T3130-1998,每套动力源需保证舵叶从一舷35°到另一舷30°的转舵时间不大于28 s,这2套动力源可单独启动工作,这时另一套动力源作为备用,亦可同时工作,这时需保证舵叶从一舷35°到另一舷30°的转舵时间不大于14 s。

2 故障现象分析与排除

2.1 故障现象

某船舵装置在坞内检修时发现左右舵叶与舵角指示器无法同时达到机械零位,当左舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器右偏约1°;当右舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器左偏约0.5°,即舵角指示器在零位时,左右2只舵叶从船尾看呈外八字状态,依据HJB137-95该舵系修理技术标准第6.2条,舵叶实际位置应与机械舵角指示器的位置一致,0°时无偏差,其他位置偏差不得超过0.5°。

2.2 原因分析

针对上述故障现象,对引起舵装置左右舵叶与舵角指示器无法同时达到机械零位的可能原因进行分析,主要有:1)舵杆扭曲变形,舵叶方向随之变化 ;2)舵杆、舵叶安装时舵角没有对准零位 ;3)舵角指示器发生故障,指示不准;4)船体舵机舱底部钢板局部变形。

分别对上述可能原因进行分析和排查:

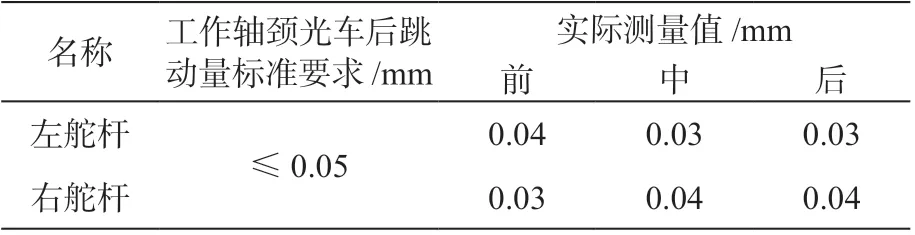

1)舵杆扭曲变形排查。根据该船修理技术方案要求,舵装置修理需拆卸舵叶、舵杆,检查舵杆直线度、扭转变形以及表面磨损锈蚀情况。在经过舵叶及舵杆拆检清洁后,发现舵杆表面腐蚀较为严重,遂将其表面进行抛光、探伤,并通过焊补技术对舵杆表面腐蚀部位进行激光堆焊修复及光车处理,同时依据HJB137-95,该舵系修理技术标准第4.3.1要求,测量加工后的舵杆工作轴颈跳动量,具体情况如表1所示。

表1 舵杆工作轴颈跳动量

可以看出,测得的舵杆工作轴颈跳动量基本在0.03~0.04 mm,符合标准要求,说明舵杆无扭曲变形。

2)舵杆、舵叶安装时对准零位排查。根据舵装置检修工艺要求进行,每一道工序均由工厂质量检验人员、船方驻修人员和第三方质量检验机构现场核验,确认无误后,方可进入下一道工序,根据现场安装和检验记录,舵叶、舵杆安装均对准零位,符合相关要求。

3)舵角指示器故障排查。对舵角指示器电源、保险、发讯器齿轮间隙以及收发讯器连接线路等进行检查,并以机械零位为准,对舵角指示器进行相应的检查调整,发现舵角指示器指示正常。

4)船体舵机舱底部钢板局部变形排查。根据船方反馈,左右舵叶与舵角指示器无法同时达到机械零位。此外,考虑到该船目前已经达到使用设计寿命,该船舵机舱底部钢板可能存在轻微挤压变形,使得舵机基座产生一定位移,从而导致左右舵叶与舵角指示器无法同时达到机械零位,只能通过其他方法调整左右舵叶与舵角指示器的机械零位。

通过测量推舵机构左右转向拉杆、舵柄中心距的长度以及舵柄小端铜套厚度、直径等相关数据并计算,得出如下结果:

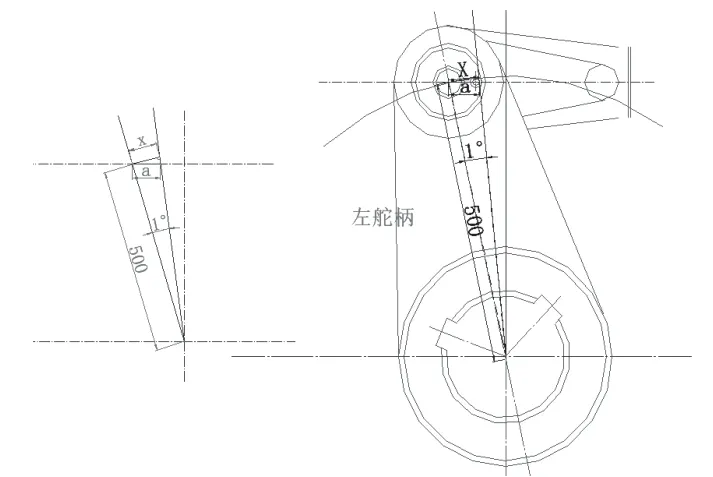

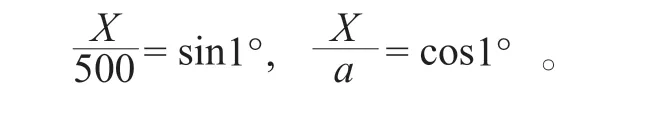

1)当左舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器指针指示在中心靠右约1°位置(即右偏约1°),相当于左舵柄向右偏1°,此时若要求舵角指示器与左舵叶都在机械零位,需将左转向拉杆中心距缩短距离a(见图3)。已知舵柄两端中心距为500 mm,通过以下计算公式:

图3 左舵柄

得出:a=500sin1°/cos1°≈8.73 mm,即左转向拉杆中心距需加长长度约为8.73 mm。

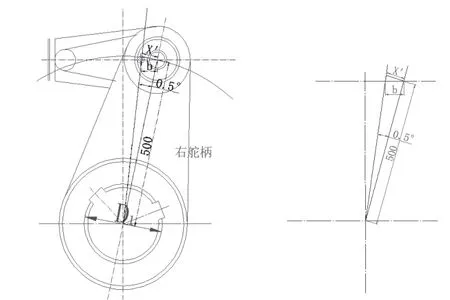

2)当右舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器指针指示在中心靠左约0.5°位置(即左偏约0.5°),相当于右舵柄向左偏0.5°,此时若要求舵角指示器与左舵叶都在零位,需将右转向拉杆中心距缩短距离b(见图4)。已知舵柄两端中心距为500 mm,通过以下计算公式:

图4 右舵柄

得出:b=500sin0.5°/cos0.5°≈4.36 mm,即右转向拉杆中心距加长长度约为4.36 mm。

综上,基本可以判定目前该船因舵机舱底部钢板局部挤压变形,导致基座移位,从而使得左、右转向拉杆长度偏长使舵角指示器零位时舵叶呈外八字状态,从而引起左右舵叶与舵角指示器不能同时在零位。

2.3 解决措施

左、右转向拉杆中心距缩短可以通过2种方法解决:1)缩短拉杆;2)加工偏心舵柄小端铜套。由于转向拉杆具有一定强度要求,其缩短需要从拉杆中间局部割除部分后重新焊接,采用此方法无法确保转向拉杆焊接后符合原强度要求,存在一定风险。而采用加工调整舵柄小端铜套为偏心铜套的方式校正零位偏差较为稳妥,也比较常用。

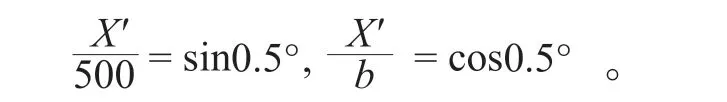

根据上述计算要求,左舵柄铜套需向左舷偏心不超过8.73 mm,右舵柄铜套需向右舷偏心不超过4.36 mm,而原舵柄铜套厚度约10 mm。综合考虑原铜套设计厚度并参考HJB137-95,该船舵系修理技术标准中第4.3.7条,“舵杆铜套的更换厚度为0.4倍的原设计厚度”的要求,则计划采用与原铜套材质一致的锡青铜作为材料,重新加工2只偏心舵柄小端铜套,其中左边铜套向左舷偏心5 mm(即外侧厚度减少至5 mm,内侧厚度增加至15 mm),右边铜套向右舷偏心3 mm(即外侧厚度减少至7 mm,内侧厚度增加至13 mm),具体尺寸如图5所示。

图5 偏心舵柄铜套

2只加工后的偏心铜套虽单边厚度减少,但仍有将近5 mm以上的厚度,其强度不影响使用。且通过使用偏心舵柄小端铜套,使得两转动拉杆的中心距与要求值接近,进一步减小了舵叶零位偏差问题。

2.4 试验验证

采取以上检修措施,舵装置装复后通过坞内调试检查,当左舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器在零位;当右舵叶横剖面的中线与船舶中纵线之间的夹角为0°(即平行)时,舵角指示器在零位;左右舵叶与机械舵角指示器在0°~35°运行时,两者误差均在0.5°内,满足HJB137-95中该船舵系修理技术标准第6.2条,“舵叶实际位置应与机械舵角指示器的位置一致,0°时无偏差,其他位置偏差不得超过0.5°”的要求,且该船舵装置根据系泊航行试验大纲及试验册要求,顺利完成了系泊和航行各试验项目,转舵时间等各项试验参数符合规定要求。保修期间,经船方反馈和工厂现场检查,未发现该舵装置再出现此故障。

3 结语

本文通过某船舵装置机械零位调整故障排除总结,对舵装置的功能、基本结构、工作原理及其相关技术标准规范进行了进一步的总结,分析了故障的表现形式、原因,提出了采用舵柄小端铜套借偏心的解决措施,对舵装置同类型故障的分析与排除具有重要的参考意义。