EB-6S系列中高压预硫化耐硫变换催化剂的工业应用

李国炜,罗 平,鲁煜坤,孙小伟,李新怀,李小定

(华烁科技股份有限公司,湖北 武汉 430074)

由于制气原料与形式的多元化和最终产品需要的碳氢比不同,合成气需经过变换反应来调整碳氢比,因此变换反应是现代煤化工中的关键环节之一。变换反应是等摩尔可逆的放热反应,反应前后气体总体积不会改变。从反应平衡的角度看,降低反应温度能促使反应向正反应方向进行,因此,较低的反应温度对于降低水蒸气消耗具有积极意义,尤其是在制氢和合成氨产业中。

钴钼耐硫变换催化剂具有活性温区宽、耐硫无上限、遇水不粉化、抗毒能力强及加氢脱有机硫等优良性能,在煤化工中应用广泛。一般钴钼耐硫变换催化剂中的活性组分钴和钼以氧化态的形式负载在载体上,使用前需在用户生产装置的反应器内进行硫化,将催化剂转化为硫化态,通常以二硫化碳作为硫化剂。近年来,各地对环境保护和安全生产的要求日益严格,硫化过程中高硫尾气排放带来的环境污染以及硫化剂普遍易燃、具有毒性的安全问题日益突出。在此背景下,预硫化耐硫变换催化剂应运而生,它不需要在反应器内硫化,直接升温至一定温度后即可使用,从根源上解决了氧化物催化剂硫化时的环保问题和安全问题,同时缩短了开车时间,避免了硫化时有效气体的浪费,具有良好的工业应用前景。

开发具有更低活性温度的变换催化剂一直都是变换催化剂研发和应用领域的重大课题之一,原因是低活性温度意味着低蒸汽消耗、低能耗、低副反应和低生产成本。自2016年开始,预硫化耐硫变换催化剂工业应用的相关报道陆续出现[1-3],这些报道中预硫化耐硫变换催化剂床层的进口温度均在230℃以上。因此,研发与应用具有更低活性温度的预硫化耐硫变换催化剂有一定空间,也具有明显的经济意义。

华烁科技股份有限公司在EB-6系列中高压耐硫变换催化剂的基础上,成功研发出具有较低活性温度的EB-6S系列中高压预硫化耐硫变换催化剂。EB-6S系列催化剂硫化彻底,硫化形态稳定,存储、运输和装填过程中无需特殊保护,使用时无需进行硫化,用氮气升温到活性温度,直接导入工艺气并气生产即可,从根本上解决了氧化物催化剂硫化时的环保问题和安全问题。本文介绍了其在河北正元氢能科技有限公司和潞安集团太化新材料有限公司变换装置的应用情况。

1 EB-6S系列催化剂的性能

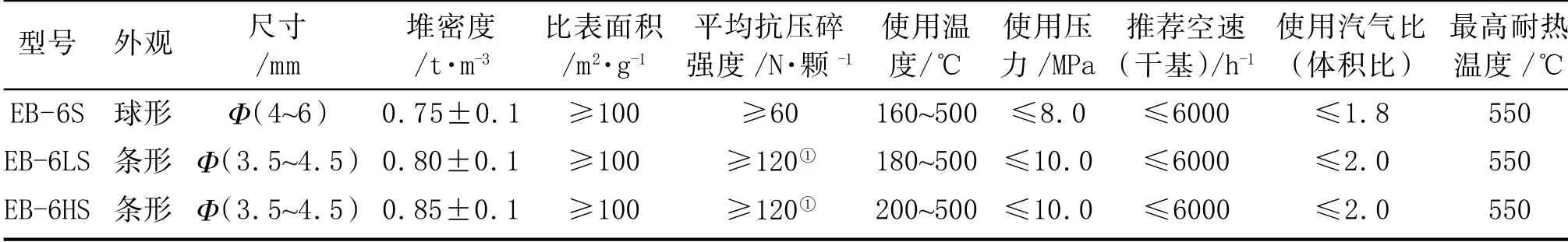

EB-6S系列催化剂的物性指标和使用工艺条件如表1所示。

表1 EB-6S系列催化剂的物性指标和使用工艺条件

2 EB-6S系列催化剂的工业应用

2.1 在河北正元氢能科技有限公司的工业应用

河北正元氢能科技有限公司产品规模为年产60万t合成氨、80万t尿素及14 400万m3CO2+14 400万m3H2工业气体,气化系统采用航天粉煤气化技术,变换系统采用四段式变换工艺流程,变换装置入口粗煤气气量为197 000 m3/h(干基),或337 741.9 m3/h(湿基),1#变换炉采用2台等温变换炉并联操作,2#、3#变换炉采用轴径向绝热炉,4#变换炉采用轴向绝热炉。

变换系统工艺流程示意图如图1所示。来自气化工段的粗煤气首先经过1#气液分离器,排出因热量损失产生的冷凝液,然后通过换热器加热后进入过滤器,脱除相应的杂质和毒物,过滤器采用1开1备的形式。随后粗煤气进入1#变换炉发生变换反应,1#变换炉为等温变换炉,反应热随水移出,副产3.9 MPa的饱和蒸汽。出1#变换炉的变换气进入1#冷激汽化器,降温的同时将汽气比提高至0.83左右,随后进入中压蒸汽冷凝器降温并副产中压蒸汽。降温后的变换气进入2#变换炉,进一步发生变换反应。变换气继续通过2#冷激汽化器、1#低压蒸汽冷凝器和冷凝液加热器,提高变换气的汽气比至0.48左右,降低变换气温度,然后进入3#变换炉进行变换反应。变换气出3#变换炉后进入4#变换炉进行深度变换反应。

图1 河北正元氢能科技有限公司变换装置工艺流程示意图

2018年10月该装置因停车时间较短,2#和4#变换炉内更换催化剂时使用了EB-6S系列预硫化催化剂,更换催化剂后装置运行情况良好。2021年8月,3#变换炉内催化剂的更换依然选择了EB-6S系列预硫化催化剂。该装置催化剂详细装填情况见表2。

表2 催化剂装填情况

2021年8月上旬完成3#变换炉内催化剂的装卸,2021年8月15日系统开始升温,升温操作采用氮气为介质,使用电加热器和蒸汽加热器循环升温。8月16日8时,2#变换炉床层温度210℃,3#变换炉床层温度180℃,4#变换炉床层温度160℃,升温结束,开始并气,12点打通变换工段,变换气进入下工段。升温开车时间合计约30 h。

装置自2021年8月16日开车后运行稳定,运行情况如表3所示。2#、3#和4#变换炉的进口温度分别控制在220℃、205℃和200℃左右,均在该处工艺条件下露点温度以上20℃左右,在保证不带液态水的条件下最大限度利用反应平衡的推动力,降低了蒸汽消耗,表现出催化剂低温活性好,变换率高的特点;自2018年10月以来,2#和4#变换炉内催化剂已使用三年半,依旧能保证在低温运行,表现出EB-6S系列催化剂具有良好的稳定性,能够满足装置长周期运行的要求。

表3 河北正元氢能科技有限公司变换操作数据

2.2 在潞安集团太化新材料有限公司的工业应用

潞安集团太化新材料有限公司产品规模为年产40万t合成氨,气化系统采用4.0 MPa航天粉煤气化工艺,变换系统采用一段等温+两段绝热工艺流程,变换装置入口粗煤气气量为164 545 m3/h(干基),或348 197 m3/h(湿基)。2021年9月全厂大修更换变换系统催化剂,深度变换炉催化剂采用华烁科技股份有限公司生产的EB-6LS预硫化耐硫变换催化剂,装填量114 m3。

变换系统工艺流程示意图如图2所示。从气化来的粗煤气经1#气液分离器分离出粗煤气中夹带的冷凝水,经变换炉进料换热器升温后,与制氢装置中解吸气混合进入净化炉A/B,去除粗煤气中有毒气体及粉尘等,并发生部分绝热反应,出口高温气体经变换炉进料换热器降温,并补加部分蒸汽后进入等温变换炉内反应,出等温变换炉气体温度为250℃~290℃,CO体积分数降至1.2%~1.5%;反应后变换气经冷凝液加热器、冷激汽化器降温后进入深度变换炉,出口变换气CO体积分数降至≤0.4%;然后经冷却降温、气液分离、喷水除氨后送往低温甲醇洗。

图2 潞安集团太化新材料有限公司变换装置工艺流程示意图

2021年9月16日21点深度变换炉催化剂开始升温,升温操作采用氮气为介质,使用电加热器循环升温,至2021年9月17日14点升温结束,用时17 h。9月18日等温变换炉和深度变换炉内催化剂相继成功开车投入运行。

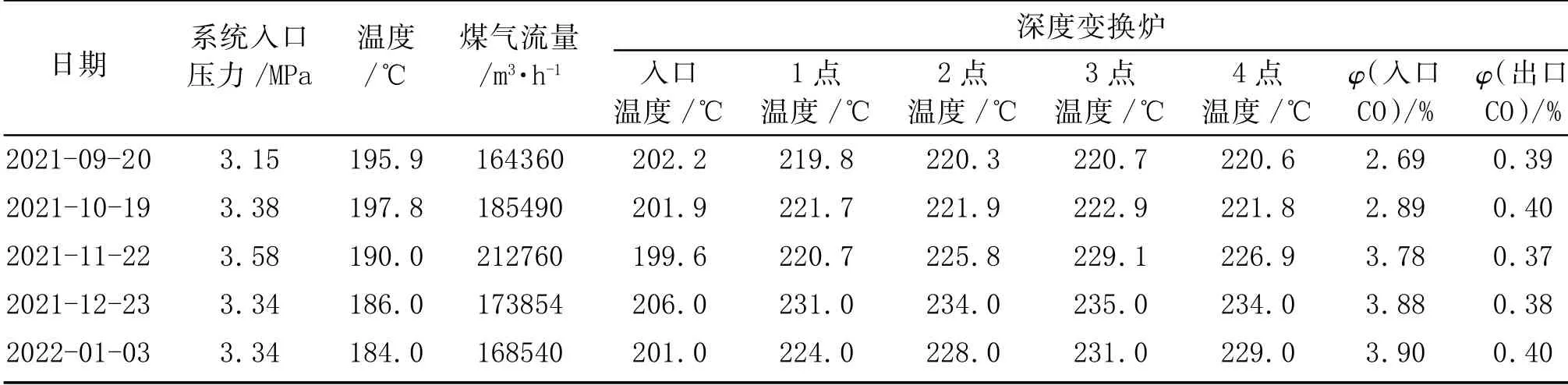

2021年9月18日装置开车后的运行情况如表4所示。

由表4可知,深度变换炉入口温度控制在200℃左右,比更换催化剂前的入口温度降低约20℃;入口CO体积分数在2.5%~4.0%,高于设计指标1.2~1.5个百分点,出口CO体积分数依然控制在0.4%以下,且热点位置始终处于1点附近,说明催化剂有较好的低温活性、变换率高且运行稳定,蒸汽消耗低,能够满足工艺要求。

表4 潞安集团太化新材料有限公司变换操作数据

3 能耗分析

低活性温度意味着低蒸汽消耗,利用Aspen Pl us工程软件,以潞安集团太化新材料有限公司变换装置深度变换炉的设计指标为模型,对低进口温度下减少的蒸汽消耗量进行了定量计算。深度变换炉入口气体成分(干基,设计值)如表5所示。为了方便比较,进口干基气量取100 000 m3/h,模拟计算结果如表6所示。

表5 深度变换炉入口气体成分(干基)

表6 计算结果

表6结果表明,在进口干基气量为100 000 m3/h情况下,当进出口CO浓度相同时,进口温度低20℃,每小时可节约蒸汽约14.04 t;当进出口汽气比相同时,进口温度低20℃,每小时可多产氢气120 m3。

4 结 语

河北正元氢能科技有限公司和潞安集团太化新材料有限公司变换装置的应用实践表明,EB-6S系列中高压预硫化耐硫变换催化剂能够在进气温度200℃左右时表现出高变换率、高活性和稳定性的特点,各项指标稳定,蒸汽消耗降低,可满足加压煤气化变换工艺要求。