重庆接龙铁矿悬浮磁化焙烧温度对焙烧产品性能的影响

陈超 ,韩跃新 ,刘亚川 ,王婧 ,刘应志

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.中国地质科学院矿产综合利用研究所,四川 成都 610041)

悬浮磁化焙烧是处理复杂难选铁矿的有效方法,并在酒钢镜铁矿得到了成功应用。悬浮磁化焙烧过程为:首先将物料置于强氧化环境中加热至一定温度,再进入还原室进行悬浮态磁化还原,还原产品进入冷却室进行流态化冷却并将多余的还原性气体返回燃烧。其主要特点为将氧化和还原分开,便于控制整个反应过程[9]。

本文利用实验室小型实验装置,在悬浮焙烧工艺优化的基础上,重点研究菱铁矿悬浮磁化还原过程中焙烧温度对焙烧产品性能的影响。

1 原料性质和研究方法

1.1 原料性质

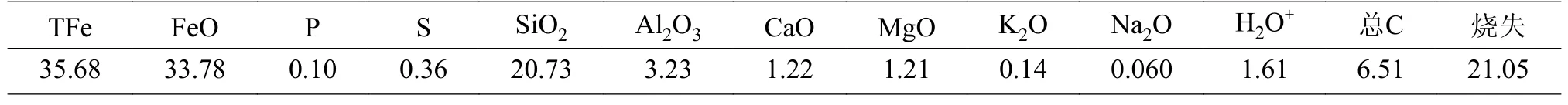

为了解矿石的化学成分,对实验原料(矿样)开展了化学多项分析,分析结果见表1。

表1 矿样的多项分析/%Table 1 Multi-component analysis of iron ore sample

矿样多项分析结果表明,矿石TFe 品位为35.68%,有害杂质元素P 含量0.10%、S 含量0.36%,样品总C 含量6.51%,烧失量高达21.05%,由此可以推断样品中含有较多的碳酸盐成分。样品中SiO2、Al2O3、CaO、MgO 的含量分别为20.73%、3.23%、1.22%、1.21%,为酸性矿石。因此,铁是该矿石中最主要的回收利用对象。为了确定样品中铁的赋存状态,对其进行了铁化学物相分析,结果见表2。

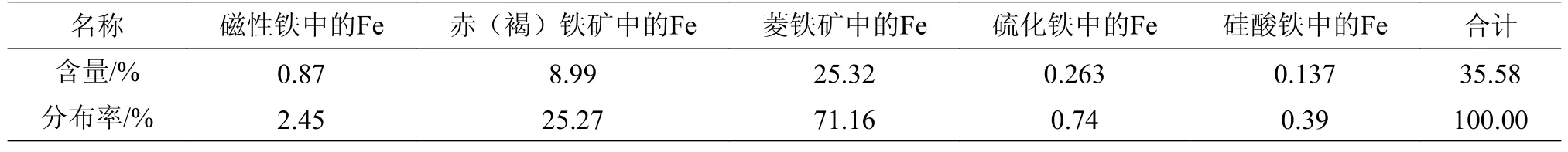

表2 矿样中铁化学物相分析Table 2 Iron phase analysis of iron ore sample

表2 中铁的化学物相分析结果表明,矿石中主要的含铁矿物为菱铁矿和赤(褐)铁矿,分布率分别为71.16%、25.27%,还有少量的磁性铁,分布率为2.45%,此外,另有极少部分铁以硫化铁及硅酸铁的形式存在。

利用MLA 对矿石中主要矿物进行定量分析,分析结果见表3。

由表3 可知,矿石中菱铁矿、赤铁矿含量分别为51.20%,9.60%。主要脉石矿物有石英或玉髓、云母、绿泥石和高岭石等,含量分别为12.56%,5.30%,4.45%,2.38%,另外还有少量的磷灰石、方解石、黄铁矿、白云石等。

表3 矿石矿物组成及其含量Table 3 Mineral composition and contents of the ore

1.2 研究方法

实验原料为−0.15 mm 原料,经过500℃预氧化后的焙烧产品。主要成分见表4。每次实验取样品10 g,首先向焙烧装置中通入1 L/min 的保护性气体氮气,待焙烧实验装置升至指定温度后,从装置上方投入实验样品,然后接上排气装置,待温度重新升温至指定温度,通入一定比例的CO 和氮气混合气体,待还原一定时间后,切换为1 L/min的氮气,并将反应管从装置中取出,待冷却至室温时,将焙烧产品倒出,将焙烧产品细磨至−0.045 mm 90%左右,用磁选管进行磁选分离,并将焙烧产品、磁选精矿和尾矿化验分析。

文中所言“主辟恶气,杀鬼精物”指用以治疗热病神昏、中风痰厥、惊痫、中恶等。“恶气”指秽浊毒气,即为传染病的病因,说明麝香可用于某些传染病疾病。麝香还可治疗“温疟“,指感染暑热邪气而致的热象突出的疟疾;“蛊毒”指感染变惑之气或中蛊毒而致的严重病情。如重症肝炎、毒痢、羌虫病、血吸虫病、肝硬化等。

表4 预氧化产品主要成分组成/%Table 4 Main components of pre oxidation products

2 结果和讨论

2.1 焙烧温度对磁化焙烧效果的影响

焙烧温度是影响磁化焙烧效果的重要指标。焙烧温度实验固定焙烧时间为3 min,CO 用量为0.5 L/min,氮气用量为0.5 L/min,焙烧温度对磁化焙烧效果的影响见图1。

图1 焙烧温度对悬浮磁化焙烧效果的影响Fig.1 Effect of roasting temperature on suspension magnetization roasting

图2 实验结果表明,随着焙烧温度的升高,铁精矿中TFe 品位和回收率均有升高的趋势,但当温度超过500℃以后,品位和回收率上升幅度下降,综合考虑确定焙烧温度为500℃。

图2 焙烧时间对悬浮磁化焙烧效果的影响Fig.2 Effect of roasting time on suspension magnetization roasting

2.2 焙烧时间对磁化焙烧效果的影响

焙烧时间也是影响磁化焙烧效果的重要参数。焙烧时间实验固定焙烧温度为500℃,CO 用量为0.5 L/min,氮气用量为0.5 L/min,焙烧时间对磁化焙烧效果的影响见图2。

图2 实验结果表明,随着焙烧时间的延长,铁精矿中铁品位和回收率均有上升的趋势,当焙烧时间超过3 min 时,铁精矿品位和回收率趋于平衡。因此确定磁化焙烧的时间为3 min。

2.3 CO 用量对磁化焙烧效果的影响

CO 用量在一定程度上也会影响磁化焙烧的效果。CO 用量实验固定焙烧温度为500℃,焙烧时间为3 min,为确保反应器内保持较好的悬浮态,控制总气量为1 L/min,用N2补充不足的气量。CO用量对磁化焙烧效果的影响见图3。

图3 CO 用量对磁化焙烧效果的影响Fig.3 Effect of CO concentration on magnetization roasting effect

图3 实验结果表明,在不同的CO 用量条件下,焙烧—磁选铁精矿的品位变化不大,当用量为0.05 L/min 时,铁回收率较低,当CO 用量超过0.1 L/min 以后,铁回收率均维持在较高的水平。实验结果表明,当CO 用量足够的情况下,CO用量对悬浮磁化焙烧效果的影响不大,综合考虑确定CO 用量为0.2 L/min。在CO 用量为0.2 L/min的条件下获得了铁精矿品位56.31%,回收率92.05%的实验指标。焙烧产品主要成分组成见表5。

表5 焙烧产品主要成分组成/%Table 5 Main components of roasted products

由表5 可知,经过悬浮磁化焙烧以后,获得了TFe 品位56.31%的合格铁精矿产品,其杂质元素P、S 都比较低,可以用作冶炼的原料。

2.4 焙烧温度对焙烧产品物相的影响

图4 为在焙烧时间为3 min 时不同焙烧温度条件下的XRD 分析结果。分析结果表明,在450~550℃温度范围内,还原焙烧3 min 后,均有较强的磁铁矿衍射峰出现,而赤铁矿的衍射峰随着温度的升高而减弱,这表明,在不同焙烧温度下,均可实现大部分的赤铁矿转变为磁铁矿,提高温度有利于赤铁矿还原更彻底。

图4 不同焙烧温度条件下焙烧产品的XRD 分析结果Fig.4 XRD analysis results of calcined products under different calcination temperatures

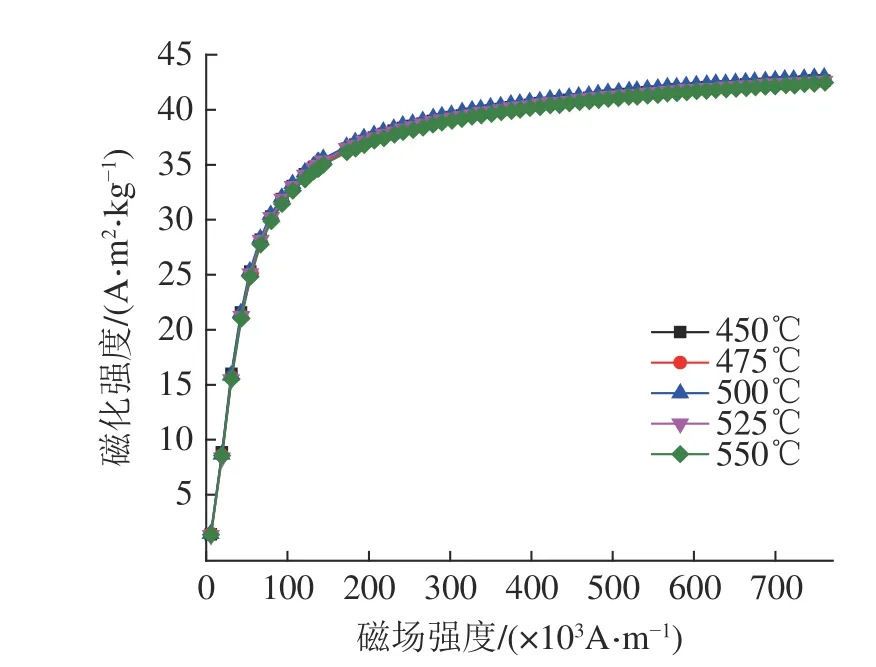

2.5 还原温度对焙烧产品磁性及物相的影响

图5 为在焙烧时间为3 min 时不同还原温度对焙烧产品磁性的影响,由图6 可知,在450~550℃范围内,不同还原温度对焙烧产品的磁性影响较小,这与图4 中磁铁矿的衍射峰均较强相一致。

图5 不同焙烧温度条件下焙烧产品的磁化强度Fig.5 Magnetization of roasted products under different roasting temperatures

2.6 焙烧温度对磁铁矿孔结构的影响

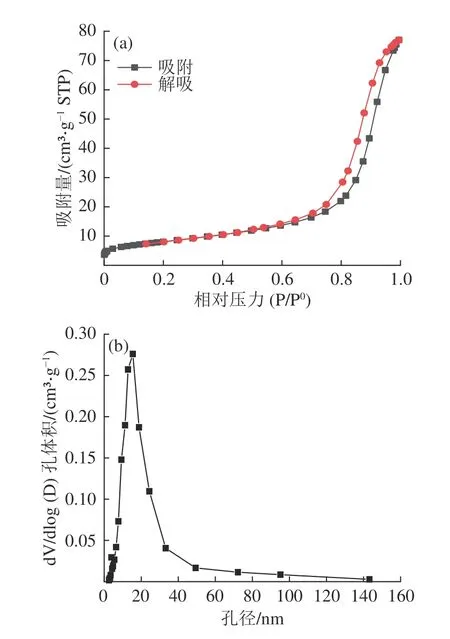

图6 是预氧化样品的N2吸附脱附等温线和孔径分布曲线,从图6(a)吸附脱附等温线可知,预氧化样品在低压区的吸附量少,随着相对压力增加,吸附量逐渐增加,表明出现孔充填现象,吸附等温线在呈现内凸向下,说明预氧化样品的吸附等温线属于Ⅲ型吸附等温线。此外,当相对压力P/P0>0.8 时,吸附量迅速上升,出现毛细凝聚现象,表明样品中存在大量介孔和微孔孔隙结构。从图7(b)孔径分布曲线图可知,样品的孔径分布曲线出现了单峰,分别出现在5~40 nm 之间,表明样品以介孔结构为主。

图6 预氧化产品的N2 吸附-脱附等温线(a)及孔径分布(b)Fig.6 N2 adsorption desorption isotherm (a) and pore size distribution (b) of pre oxidation products

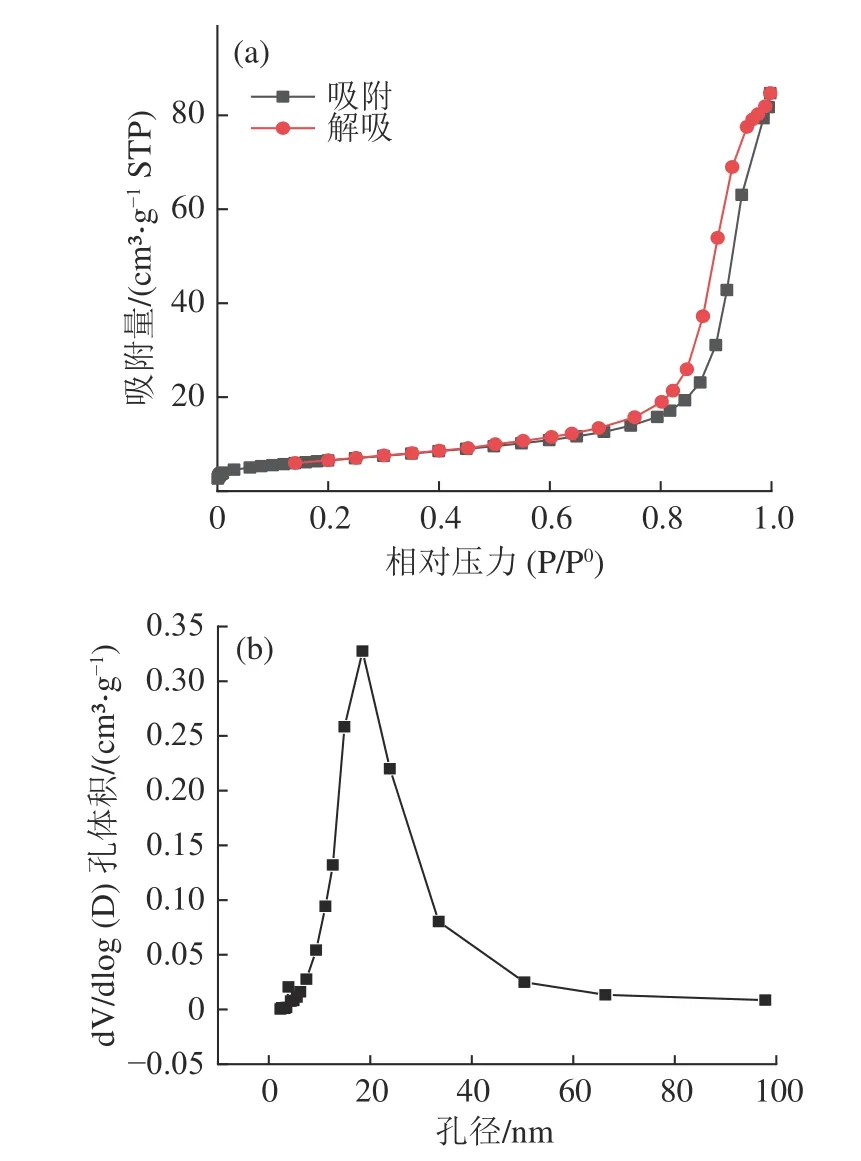

图7 焙烧温度450℃产品的N2 吸附-脱附等温线(a)及孔径分布(b)(焙烧时间3 min)Fig.7 N2 adsorption desorption isotherm (a) and pore size distribution (b) of products calcined at 450 oC(calcination time 3 min)

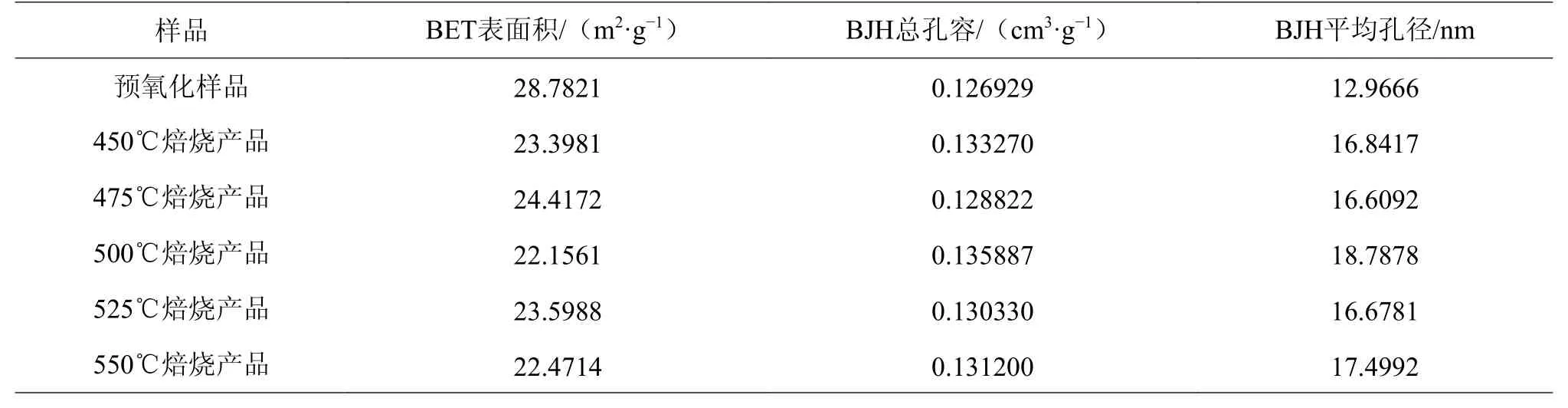

为研究悬浮磁化焙烧过程焙烧温度对矿石孔隙结构变化的影响,考差了预氧化产品还原为磁铁矿阶段的孔结构变化特征。不同焙烧温度条件下产品的N2吸附脱附等温线及孔径分布曲线见图7~图11 所示,表6 为不同焙烧温度条件下焙烧产品的孔结构参数结果。

表6 不同焙烧温度对孔结构的影响Table 6 Effect of different roasting temperatures on pore structure

图8 焙烧温度475℃产品的N2 吸附-脱附等温线(a)及孔径分布(b)(焙烧时间3 min)Fig.8 N2 adsorption desorption isotherm (a) and pore size distribution (b) of products calcined at 475℃(calcination time 3 min)

图9 焙烧温度500℃产品的N2 吸附-脱附等温线(a)及孔径分布(b)(焙烧时间3 min)Fig.9 N2 adsorption desorption isotherm (a) and pore size distribution (b) of products calcined at 500℃(calcination time 3 min)

图10 焙烧温度525℃产品的N2 吸附-脱附等温线(a)及孔径分布(b)(焙烧时间3 min)Fig.10 N2 adsorption desorption isotherm (a) and pore size distribution (b) of products calcined at 525℃(calcination time 3 min)

图11 焙烧温度550℃产品的N2 吸附-脱附等温线(a)及孔径分布(b)(焙烧时间3 min)Fig.11 N2 adsorption desorption isotherm (a) and pore size distribution (b) of products calcined at 550℃(calcination time 3 min)

从图7(a)~11(a)的吸附等温线可知,磁化焙烧样品与预氧化样品的N2吸附脱附等温线特征类似,吸附类型同为Ⅲ型。当相对压力P/P0>0.8时,吸附量迅速上升,出现毛细凝聚现象,表明不同温度焙烧产品中均存在大量介孔和微孔孔隙结构,吸附曲线与脱附曲线形成H3 滞后环,但滞后环面积减小,表明焙烧后产品的狭缝孔道结构以大孔为主。从图7(b)~11(b)孔径分布曲线可知,不同焙烧温度条件下的产品的孔容量均大于0.30 cm3/g,孔径在5~50 nm 之间,表明焙烧产品的微孔结构消失,以介孔为主。

从表6 可知,焙烧温度增加,焙烧比表面积有减小的趋势,孔径尺寸有增加的趋势。预氧化样品经还原焙烧后,比表面积由28.7821 m2/g 降至550℃的22.4700 m2/g,推测在焙烧过程中存在孔结构坍塌破坏后被填充,孔径尺寸由12.9666 nm增加至550℃的17.4992 nm,孔容由0.126929 cm3/g增加到550℃的0.131200 cm3/g,进一步说明孔结构被破坏造成孔尺寸增加。还原焙烧后的产品与预氧化样品的孔结构存在较大变化,表明在还原阶段焙烧温度对矿石的孔结构影响较大。孔结构的改变,可能对后续的磨矿磁选造成一定的影响。

3 结论

(1)原料TFe 品位为35.68%,有害杂质元素P 含量0.10%、S 含量0.36%,烧失量21.05%。矿石中主要的含铁矿物主要为菱铁矿和赤铁矿,含量分别为51.20%,9.60%。主要脉石矿物有石英或玉髓、云母、绿泥石和高岭石等。

(2)采用悬浮磁化焙烧工艺,原料经预氧化后进行还原焙烧,在焙烧温度为500℃、焙烧时间为3 min,CO 用量为0.2 L/min 的条件下,获得了铁精矿品位56.31%,回收率92.05%的实验指标。

(3)在450~550℃范围内,还原焙烧3 min,均可实现大部分的赤铁矿转变为磁铁矿,提高温度有利于赤铁矿还原更彻底,不同还原温度对焙烧产品的磁性影响较小。

(4)预氧化样品经还原焙烧后,比表面积由28.7821 m2/g 降至550℃的22.4700 m2/g,推测在焙烧过程中存在孔结构坍塌破坏后被填充,孔径尺寸由12.9666 nm 增加至550℃的17.4992 nm,孔容由0.126929 cm3/g 增加到550℃的0.131200 cm3/g,说明孔结构被破坏造成孔尺寸增加。孔结构的改变,可能对后续的磨矿磁选造成一定的影响。