减缩剂和PVA纤维对超轻水泥复合材料收缩开裂行为的影响

王俊颜,庄云芳,刘菲凡,佘安明,*,张敏红

(1.同济大学 先进土木工程材料教育部重点实验室,上海 201804;2.新加坡国立大学 土木与环境工程系,新加坡 117576)

超轻水泥复合材料(ULCC)是一种轻质建筑材 料[1].与普通混凝土相比,ULCC不仅具有较低的密度和较高的比强度,还具有低渗透[2]、低导热[3]等其他特性,在船舶建造、液态天然气围护系统和其他海上结构等[4]场景中有着广泛的应用.但是,由于ULCC中一般含有一些轻质组分,例如空心微球,膨胀聚苯乙烯(EPS)和膨胀玻璃等[5],为获得良好的工作性能,材料需要适当提高水胶比[4].同时,高水胶比会导致较高的干燥收缩值,在约束条件下会产生较大的拉伸应力,甚至导致开裂和翘曲.

为了降低ULCC的收缩开裂,一种方法是加入减缩剂(SRA).一般认为,减缩剂可以通过降低孔溶液的表面张力来降低毛细应力和收缩应变[6].然而,有研究显示,随着掺量的增加,减缩剂会抑制孔隙中碱的溶解,降低水泥水化速率,延缓凝结,阻碍水泥浆体和混凝土的强度发展[7-8].另一种方法是加入纤维.纤维可以提高混凝土基体的抗裂能力,并且通过在裂缝间传递应力来限制裂缝的宽度[9-10].与钢纤维或其他聚合物纤维相比,聚乙烯醇(PVA)纤维可能更适合解决ULCC的收缩开裂问题,原因包括:(1)比钢纤维轻;(2)合理的弹性模量,达到25~40 GPa;(3)在浆体中不容易导致偏析;(4)与水泥浆基体的化学键强度接近;(5)成本相对较低.

本文制备了用于结构应用的新型ULCC,密度为1 100~1 300 kg/m3,强度25 MPa以上.通过基本力学测试、收缩测试、弯曲性能以及圆环试验,研究减缩剂掺量和PVA纤维类型对ULCC力学性能及抗干缩开裂性的影响.

1 试验

1.1 材料

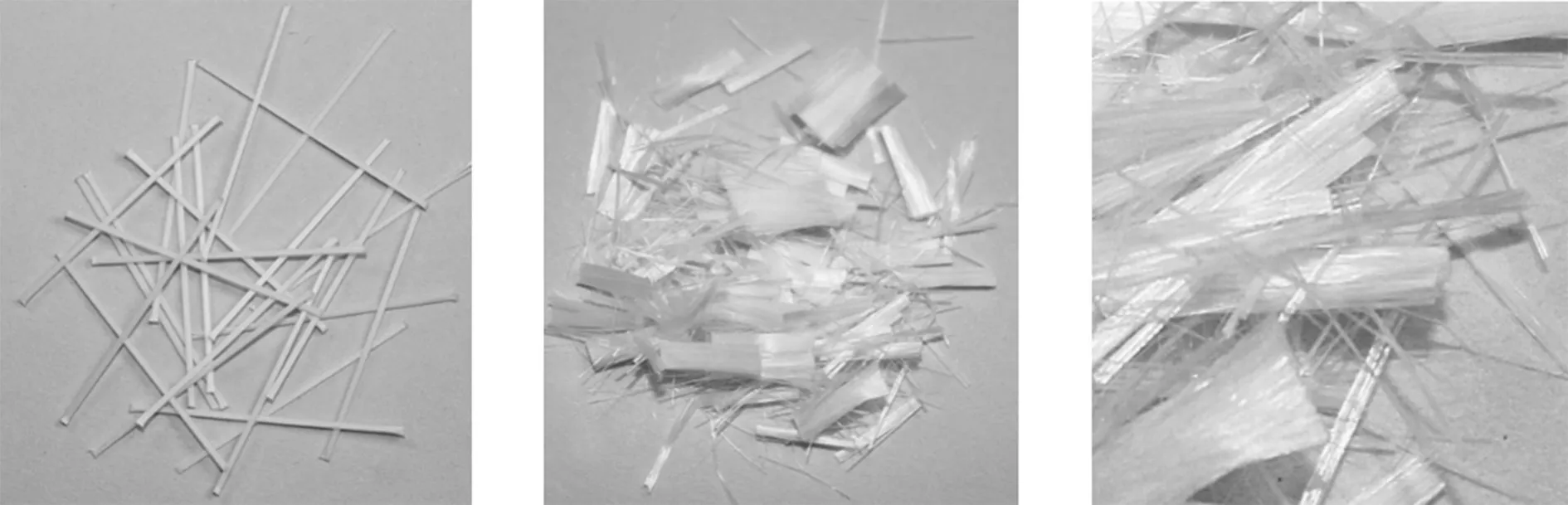

减缩剂为格雷斯公司生产的Eclipse-floor型无色液体,密度为960 kg/m3,试验中使用减缩剂取代等质量的水.空心微珠密度为610 kg/m3,破碎强度为13.8 MPa.水泥和硅灰的化学组成见表1.试验采用聚羧酸高效减水剂调控ULCC的流动性来获得(200±10)mm的流动度.PVA纤维为高韧型,选取直径0.038 mm的细纤维(代号RECS15)和直径0.63 mm的粗纤维(代号RF4000-30)进行研究,其性能如表2所示.同时为了研究纤维长度的影响,选择了长度分别为8、12 mm的细纤维RECS15,分别编号为RECS15-8和RECS15-12.纤维显微形态如图1所示.

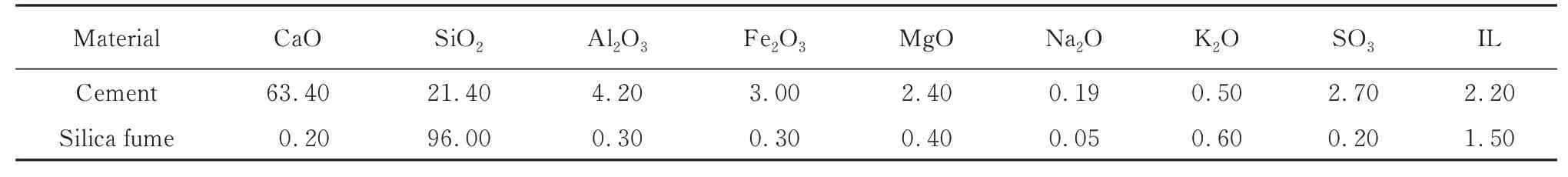

表1 水泥和硅灰的化学组成Table 1 Chemical compositions of cement and silica fume w/%

表2 聚乙烯醇纤维的性能Table 2 Properties of PVA fibers

图1 纤维形态Fig.1 Pictures of fibers

1.2 配合比

本文共设计了6种ULCC配合比,如表3所示.其中K为减水剂掺量.前3组为无纤维的ULCC,在水、胶凝材料、空心微球质量不变的前提下,改变减缩剂掺量,分别为水质量的0%、3%和6%.其他3种配合比均含有6%的减缩剂和体积分数(φ)为0.5%的PVA纤维,包括8、12 mm长的细纤维以及30 mm长的粗纤维.6%的减缩剂掺量是根据自由收缩应变的测试结果选择的,将在后面讨论.

表3 ULCC的配合比Table 3 Mix proportions of ULCC

1.3 试样制备

将按配合比称量的胶凝材料和空心微珠放在混合容器中干拌混合,然后再加入对应质量的水和高效减水剂拌和5 min.对于需要加入纤维的试验组,在加入纤维后需继续拌和5 min.当拌合物达到所要求的工作性能时,再次加入减缩剂混合均匀,浇筑成型后静置24 h脱模.试件在规定的养护条件下养护至需要的龄期进行相关测试.

1.4 测试方法

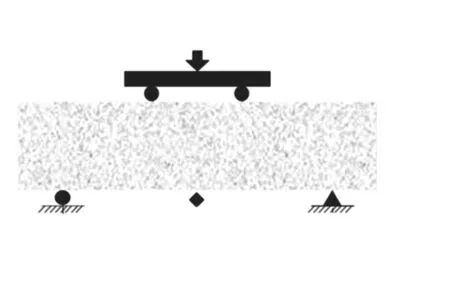

材料性能评定表及相关试验方法如表4所示.弯曲性能是按照ASTM/C 1609《Standard test method forflexural performance of fiber-reinforced concrete(usingbeam with third-point loading)》,使用Instron闭环伺服控制测试系统在四点弯曲试验下进行测量的,装置的原理如图2所示(跨长300 mm,采用等位移加载控制方法,试件两侧对称设置2个光栅位移传感器用于测量挠度值).加载速度为0.5 mm/min,荷载高于0.5 k N时开始正式加载.

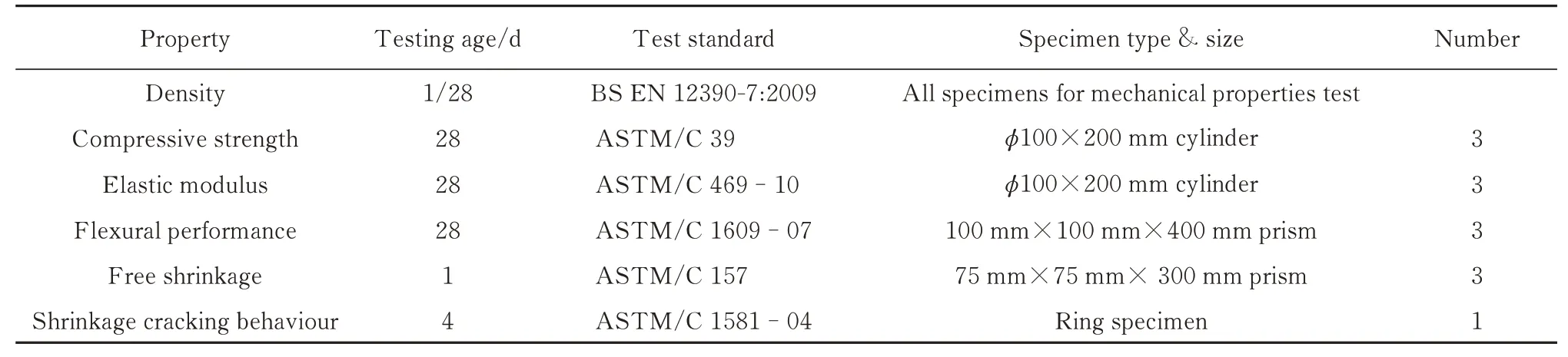

表4 材料性能评定表及相关试验方法Table 4 List of material properties evaluated and relevant test methods

图2 ASTM/C 1609试验装置示意图Fig.2 Schematic diagram of the ASTM/C 1609 test apparatus(size:mm)

自由收缩是根据ASTM/C 157《Standard test method forlength change of hardened hydrauliccement mortar and concrete》,使 用Mitutoyo公 司ID-C150XB型数字长度比较仪测试的.试件静置24 h后脱模,然后放置于相对湿度为65%、温度(28±1)℃的条件下养护,并定期监测记录试件长度变化.

限制收缩开裂行为根据ASTM/C 1581《Standard test method fordetermining age at cracking and induced tensile stresscharacteristics of mortar and concrete under restrained shrinkage》进行(装置如图3所示).将拌和物浇筑在一个带有内圈和外圈的圆形钢模具中并压实,表面覆盖湿的粗麻布和塑料片.试件在模具中固化24 h后,立即脱去外层钢圈,然后用铝箔密封试件的上表面,只让外周表面发生干燥.浇筑前在内圈钢模具表面粘贴3个电阻应变计,以监测钢环内的应变发展.某试件应变突然下降的时间为该试件发生开裂的时间并记录(从浇筑开始计时).采用精度为0.02 mm的裂缝宽度测量显微镜,对由内钢环抑制作用导致的ULCC裂缝宽度进行50 d的监测.裂缝监测从浇筑后4 d开始,因为所有试件在浇筑后的2~4 d内均陆续发生了第1次开裂.

图3 圆环收缩开裂试验装置Fig.3 Test setup for shrinkage cracking behavior

2 结果与讨论

2.1 抗压和弯曲荷载下的性能

ULCC的抗压、抗弯性能试验结果见表5.由表5可见,试件Z2的28 d密度要高于Z1和Z3,即加入3%减缩剂后ULCC的密度要大于掺0%、6%减缩剂时的密度.这可能是因为掺入3%减缩剂使得混合浆体的表面张力下降,在拌和过程中引入的气泡更容易发生破裂[11],从而被消除,最终导致ULCC体系的密实度增加.这与试件Z1、Z2、Z3的28 d强度值以及弹性模量的变化规律一致.减缩剂用量从3%增加到6%,由于减缩剂分子对ULCC水泥水化和强度发展的抑制作用,材料的强度值、密度值和弹性模量都出现了轻微下降的现象.

表5 ULCC的抗压、抗弯性能试验结果Table 5 Test results of compressive and flexural performance of ULCC

从表5还可以看出:

(1)掺PVA纤维的试件Z3-15-8、Z3-15-12和Z3-4000-30与不掺纤维的试件Z3的密度相似,弹性模量也基本相同,说明PVA纤维和ULCC基体有较好的结合性.粗纤维(RF4000-30)的掺入略微提高了ULCC的抗压强度,但抗弯强度有所下降.2种细纤维(RECS15-8和RECS15-12)的掺入降低了ULCC的抗压强度,而抗弯强度有所增加.这是因为ULCC中缺少粗骨料,受纤维本身特性影响较大.

(2)RF4000-30纤维为硬质粗纤维,另外2种为柔质细纤维.与试件Z3相比,RF4000-30硬质纤维的加入使试件Z3-4000-30的抗压强度增加,但抗弯强度略有降低.这可能是因为RF4000-30纤维的引入会削弱ULCC基体截面的抗弯强度,而且纤维数量少且为硬质纤维,因此在ULCC基体初裂时纤维的桥接和阻裂效果有限.在试件Z3-15-8和Z3-15-12中,加入的柔质细纤维数量较多且与基体的接触面积大,因此抗压强度降低.同时,细纤维对ULCC基体具有较好的桥接作用和阻裂效果,因此ULCC的抗弯强度有所增加.

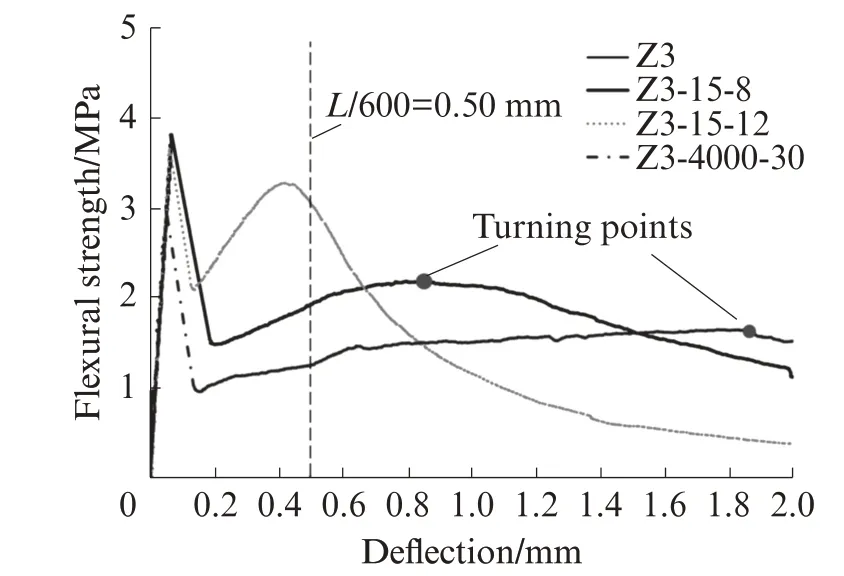

掺不同PVA纤维ULCC试件的弯曲强度-跨中挠度曲线如图4所示.由图4可见:

(1)无论掺不掺纤维,ULCC的弯曲强度-挠度曲线上升部分相似,且ULCC基体断裂的挠度一般在0.05~0.07 mm范围.不掺纤维的对照试件Z3无峰后曲线,跟其他试件的曲线重叠在一起,呈现脆性材料破坏模式,而掺入纤维的ULCC均有峰后曲线和不同的残余弯曲强度.

(2)掺入12 mm长细纤维的试件Z3-15-12在基体初裂后弯曲强度-挠度曲线出现回升现象,随后在挠度超过0.40 mm后又急剧下降.试件Z3-15-12在0.50 mm的挠度下具有最高的残余强度,为3.02 MPa,在2.00 mm挠度时残余强度最低,为0.38 MPa.试件Z3-15-8和Z3-4000-30基体初裂后的弯曲强度-挠度曲线则较为平缓,且在2.00 mm挠度时仍有较高残余抗弯强度,约1.00 MPa左右.对比3种试件初裂后弯曲强度-挠度曲线发现,试件Z3-15-12的下降速率远快于另外2组,2.00 mm时的抗弯强度低于0.50 MPa.这可能是因为试件Z3-15-12中纤维的主要破坏方式不同造成的.PVA作为一种人工合成纤维,有较高的抗拉强度,同时由于具有亲水基团,因此与其他纤维相比具有更高的水泥相容性和黏接力,不同参数的PVA纤维与基体的黏接程度不同.试验荷载达到第1峰值强度时,试件开始出现裂纹导致基体承载力降低,但由于纤维的桥接作用,弯曲强度-挠度曲线开始出现回升.12 mm的PVA纤维由于长径比大,相对锚固长度长,与基体黏结效果好,部分纤维在拔出之前先发生了断裂.而试件Z3-15-8和Z3-4000-30的弯曲强度-挠度曲线后期的平缓发展也说明对应试件中纤维的主要破坏方式是逐渐被拔出而不是断裂,因此未能充分发挥纤维桥接对基体的增强作用和对裂纹的阻裂效果.试件Z3-15-8和Z3-4000-30分别在0.90、1.90 mm的挠度处观察到转折点(如图4圆点标注处),这2处的挠度值大小可能与纤维的长径比有关.试件Z3-15-8的长径比较大,相对锚固长度长,拐点处的挠度值较小,峰后曲线变化趋势相对接近试件Z3-15-12;试件Z3-4000-30的长径比小,拐点处的挠度值较大,峰后曲线也最为平缓.

图4 掺不同PVA纤维ULCC试件的弯曲强度-跨中挠度曲线Fig.4 Flexural strength-deflection curves of ULCC specimens with different PVA fibers

(3)与试件Z3-15-12相比,试件Z3-15-8具有更高的弯曲韧性(以达到2.00 mm挠度时曲线下的面积来衡量),其值为12.26 J,比12 mm细纤维试样组高25%.这可能是因为在弯曲试验中,8 mm的细纤维被拉出,而12 mm的细纤维在0.40 mm的小挠度处断裂.在相同的2.00 mm挠度下,试件Z3-15-12和Z3-4000-30的弯曲韧性值却几乎相等.有研究显示,弯曲韧性值与纤维数量和纤维破坏模式有关[12].试件Z3-15-12中纤维在弯曲过程中由于过早被破坏,其值低于试件Z3-15-8.试件Z3-4000-30虽然破坏模式与Z3-15-8相似,但在同体积分数下试件Z3-4000-30的纤维数量较少,因此值也相对较低,与试件Z3-15-12相近.

2.2 自由收缩

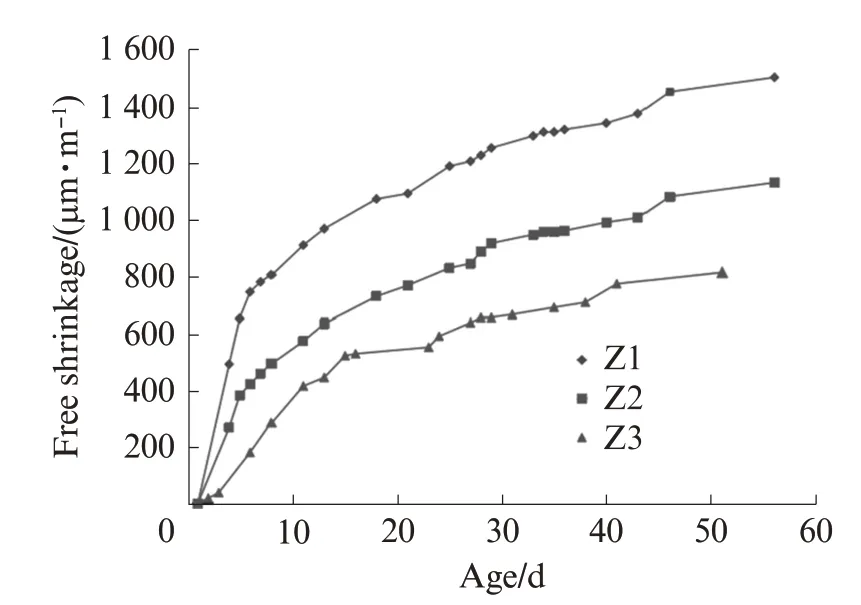

图5为减缩剂掺量对ULCC自由收缩的影响.由图5可见,加入3%的减缩剂后,ULCC试件28 d的自由收缩比未添加减缩剂时降低了27%,而掺入6%减缩剂比未添加减缩剂时降低了48%.减缩剂的加入可显著降低ULCC的自由收缩,降低程度随减缩剂用量的增加而增加.这是因为减缩剂可以降低混凝土毛细孔内弯液面的表面张力,从而减少体系的自由收缩量.因此,为了探究控制收缩开裂的最优方案,本文在后续研究PVA纤维对ULCC收缩开裂性能的影响时选择在体系中掺入6%的减缩剂.

图5 减缩剂掺量对ULCC试件自由收缩的影响Fig.5 Effect of SRA content on the free shrinkage of the ULCC specimens

掺加不同种类PVA纤维ULCC试件的自由收缩如图6所示.由图6可见,不同长度或粗细PVA纤维的掺入对ULCC的自由收缩影响不大.这说明加入纤维只能提高材料抗裂能力,而不能减少自由收缩量.

图6 掺加不同种类PVA纤维ULCC试件的自由收缩Fig.6 Free shrinkage of the ULCC specimens with different PVA fibers

2.3 约束条件下ULCC收缩开裂行为

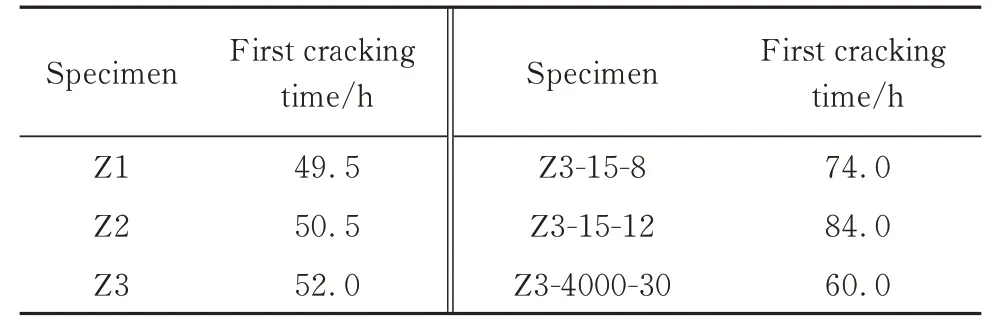

圆环开裂试验中,各试件第1次开裂的时间如表6所示.由表6可见:(1)试件Z1的第1次开裂发生在浇筑后49.5 h,试件Z2和Z3首次开裂的时间分别为50.5 h和52.0 h,表明减缩剂用量对延长ULCC首次开裂时间的作用并不显著.(2)对于掺入纤维的ULCC试件,第1次裂纹发生在浇筑后约60~84 h,首次开裂的发生时间明显延后.其中,加入8 mm和12 mm细纤维的试件Z3-15-8、Z3-15-12与不含纤维的对照试件Z3相比,首次开裂时间分别延迟了42.3%和61.5%.相比之下,掺入粗纤维的试件Z3-4000-30的首次开裂时间只延迟了15.4%.

表6 ULCC的首次开裂时间Table 6 First cracking time of ULCC

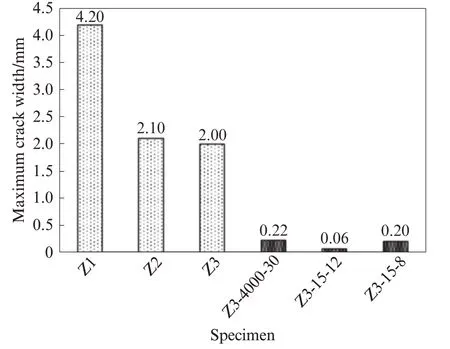

ULCC试件在第4天的最大裂缝宽度如图7所示.由图7可见,不掺减缩剂的对照试件Z1的最大裂缝宽度为4.20 mm,加入3%减缩剂试件Z2的最大裂缝宽度为2.10 mm,减小了50%,这是因为减缩剂对ULCC的自由收缩有较明显的降低作用.但进一步增加减缩剂用量至6%时,试件Z3的最大裂缝宽度并没有进一步明显减小.考虑到结构的耐久性,一些规范中对钢筋混凝土结构设计建议的最大裂缝宽度仅为0.3 mm.因此,后续对这3个试件最大裂缝宽度变化的监测没有继续进行.同时掺入PVA纤维和减缩剂的3种试件,其最大裂缝宽度则大幅减小至0.22 mm及以下;与未掺纤维的Z3组相比,试件Z3-15-12的最大裂缝宽度降低了近90%,表明纤维在控制裂纹宽度方面比减缩剂更有效.

图7 ULCC试件在第4天的最大裂缝宽度Fig.7 Maximum crack width of the ULCC specimens at 4 d

试验发现,对于掺PVA纤维的ULCC试件,随着时间的增长和自由收缩量的增加,材料出现了多条裂缝,但28 d时其最大裂缝宽度仍小于0.3 mm.与未掺纤维的ULCC相比,试件在荷载作用下产生初裂纹时,由于PVA纤维对基体的桥接作用和对裂纹扩展的阻碍作用,部分力由纤维传递到了基体上,材料呈现出多微裂纹发展状态,提升了材料的抗裂能力.

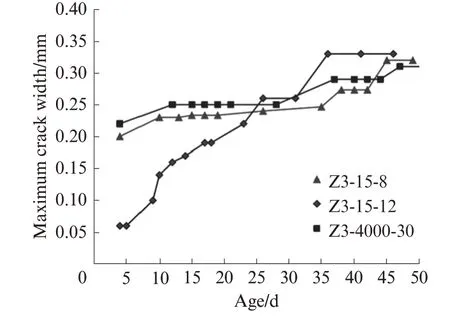

图8为掺加不同PVA纤维的ULCC试件最大裂缝宽度发展趋势.由图8可见:(1)3种纤维增强ULCC试件的最大裂缝宽度在50 d龄期内随时间的增加而增加.与试件Z3-15-8和Z3-4000-30相比,试件Z3-15-12在早期对裂缝宽度有较强的控制能力,在前25 d内的最大裂缝宽度一直最小.(2)到45 d龄期时,所有试件均表现出相似的最大裂缝宽度,约为0.32 mm.掺不同种类PVA纤维的ULCC对首次开裂的抵抗能力可能与该纤维增强的ULCC在小挠度时的抗弯性能有关.在2.1的弯曲试验中,试件Z3-15-12在0.5 mm以下的小挠度处残余弯曲强度最高,说明此时纤维对基体收缩的约束能力较强,与试件Z3-15-12在前25 d具有最小的最大裂缝宽度值相对应.对比试件Z3-15-8和Z3-4000-30发现,试件Z3-15-8在小挠度状态下的对应残余强度高于试件Z3-4000-30,在最大裂缝宽度发展曲线中,前期对最大裂纹的约束力也相对较高.由此可知,在小挠度处具有较高残余强度的ULCC在首次裂纹出现并开始扩展时具有较高的抗裂能力,但随着体系收缩应力的增加,掺入不同PVA纤维的ULCC最大裂缝宽度也基本趋于一致.

图8 掺加不同PVA纤维ULCC试件的最大裂缝宽度发展Fig.8 Maximum crack width development of ULCC specimens with PVA fibers

3 结论

(1)含PVA纤维ULCC的弯曲强度-挠度曲线在初裂后均出现峰后曲线,且存在不同程度的曲线回升现象.掺入12 mm细纤维的试件在0.5 mm小挠度处的残余强度最高,之后则出现快速下降,掺8 mm细纤维和30 mm粗纤维ULCC的峰后曲线较为平缓,在0.90 mm和1.90 mm的较大挠度处才出现拐点.

(2)掺入减缩剂显著降低了ULCC的自由收缩,且自由收缩值随减缩剂掺量的增加而减小,掺入6%减缩剂可使自由收缩率降低48%,而PVA纤维对ULCC自由收缩的影响较小.

(3)减缩剂对推迟ULCC首次开裂时间的作用不大,PVA纤维对推迟ULCC首次开裂的时间有显著作用.与未掺纤维的对照组相比,掺入12 mm PVA细纤维ULCC的首次开裂时间延迟了32 h.

(4)PVA纤维相比于减缩剂能更有效地控制ULCC的裂缝宽度.单掺入6%减缩剂时,ULCC的4 d最大裂缝约为2 mm,而结合使用12 mm细纤维和6%减缩剂的ULCC在4 d时的最大裂缝宽度仅为0.06 mm,降低了约90%,且纤维控制ULCC早期裂缝发展的能力与其在小挠度状态下的残余强度具有相关性.