M224型内圆磨床工作台铸件的铸造技术

崔希文

河南工业大学工程训练中心 河南郑州 450001

1 序言

M224型半自动内圆磨床是郑州第二机床厂的主要产品之一,在机械制造行业有较为广泛的应用。M224型内圆磨床工作时,由装在头架主轴上的卡盘夹持工件作圆周进给运动,进给机构带动横向滑板、头架及旋转工件作径向进给运动,往复液压缸拖动工作台、带动砂轮架及高速旋转的砂轮沿床身导轨作纵向往复运动,以完成工件内孔的磨削。其中,工作台起着比较关键的作用,工作台的质量、运动的平稳性及运动精度直接影响到内孔磨削的几何精度。为了得到力学性能优良、无铸造缺陷的机床工作台铸件,工艺方案的设计十分重要[1,2]。通过结构工艺分析,确定工艺方案,合理造型、制芯,恰当地设计浇冒口,选择合适的铁液成分,可生产出合格的工作台铸件。

2 工作台铸件的结构特点

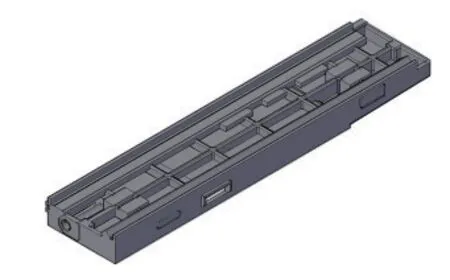

M224磨床工作台铸件如图1所示,上部2个380mm×44mm矩形凸台是磨架的安装基础, T形槽用以压紧磨架,该部位要求组织致密,具有良好的力学性能和较高的精度。960mm×280mm矩形方框内相当于一个容器,用以回收切削液,底面为一曲面,其形状应便于切削液排出,且不得渗漏;工作台下部有2条导轨(平导轨和△形导轨),是机床精度保证的关键部位,该部位截面厚大,为保证耐磨,硬度要求为180HBW以上,不允许出现气孔、渣眼等任何铸造缺陷;工作台内腔各筋板纵横交错,结构复杂,且要安装往复液压缸、齿条等部件,尺寸精度有较高要求。零件重190kg,材质HT 200,最大轮廓尺寸为1350mm×300mm×100mm,最大壁厚45mm,最小壁厚12mm。首先,虽然工作台整体重量不大,但结构复杂、要求高,铸造生产技术难度大,主要表现在工作台导轨部位硬度要求高 (180HBW以上),因为壁厚悬殊,所以要保证厚大导轨部位的高硬度要求,其他薄壁部位就很容易产生白口,造成加工困难。其次,工作台质量要求高,尤其是导轨部位,不允许有气孔、渣眼等任何铸造缺陷。这就对造型、制芯工艺及浇注系统的设计提出了更高的要求。

图1 工作台零件三维结构

3 铸造工艺设计方案

3.1 确定浇注位置、分型面

铸件重要的加工面应朝下,是浇注位置选择的重要原则。导轨面是机床精度保证的关键部位,不允许有任何铸造缺陷,因此应置于浇注位置的下部,力学性能、质量要求最容易得到保证。工作台的内腔形状靠2个大砂芯形成,在下型留出芯头,砂芯的定位与固定也比较容易实现。

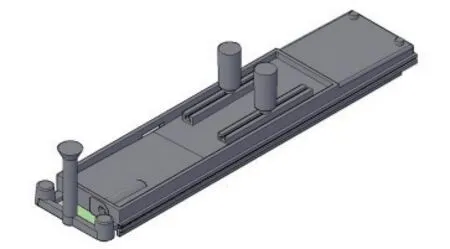

由于两个380mm×44mm矩形凸台是铸件上相对厚大部位,因此置于浇注位置的上部,利于实现顺序凝固,便于明冒口设置,利于渣气的排出。工作台铸件铸造工艺如图2所示。

图2 工作台铸件铸造工艺

工作台铸件采用分模造型,干型、干芯,分模面、分型面位置如图3所示。鉴于模样分开后,高度尺寸小,长度尺寸大,模样刚性差,易于变形、毁坏等因素,故将上下模作成模板形式,工作台的上沿、下沿、淌水口等截面窄小部位用铝合金加工成形,镶在模板上,以保证使用寿命。 同时内浇道、横浇道、集渣包及浇口窝等均按尺寸要求做好,并固定安装在适当位置。砂箱的定位装置为定位销,定位销应固定在模板上,安装时应保证其轴心线与模板工作面(分模面)垂直。

图3 分模面、分型面位置

3.2 铸造工艺参数的确定

铸件上表面出现渣孔、气孔、砂眼缺陷的概率较高,这些缺陷往往会出现在上表面附近区域,因此应预留较大的加工余量(7.5mm),使这些缺陷在机加工时被切除掉,保证了工作台铸件完好。导轨面(位于浇注位置的底面)及侧面的质量更容易得到保证,机加工余量取值较小(5mm)。工作台上面及前侧面T形槽(宽16mm×深12mm),因尺寸较小不易铸出,故采用机加工成形效果更好。另外,在铸件表面还有较多的螺纹孔系,由于孔径较小,因此均不铸出[3]。收缩率1%,起模斜度1°,分型负数1mm,砂芯负数1mm(见图3)。

3.3 砂芯设计

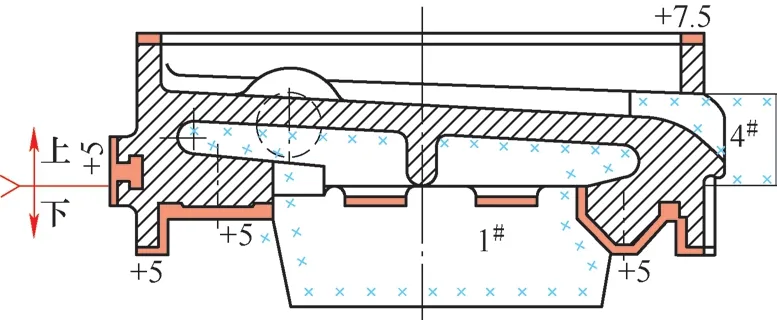

由于工作台内腔要安装往复液压缸、齿条等,所以对内腔的尺寸精度有较为严格的要求。整体而言,工作台内腔形状复杂,高度空间小,纵向长度大,对砂芯制作提出了更高要求。工作台铸型共有4个砂芯。

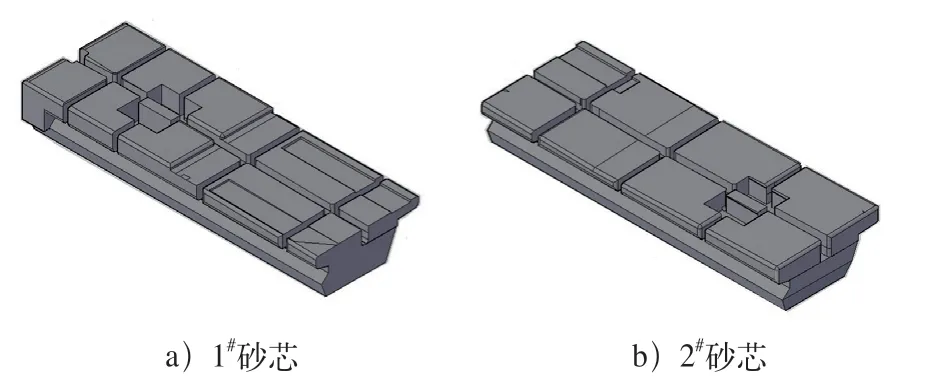

(1)主砂芯(1#、2#砂芯) 形成工作台内腔的主砂芯长1320mm,为方便制作,将砂芯沿纵向分成2个即1#、2#砂芯,如图4所示。1#、2#砂芯的上表面为曲面,选芯头底面作为砂芯摆放或烘干时的基础面。两砂芯分开制作,刷涂料、烘干,合型时按要求拼装到一起。由于内腔高度尺寸小,砂芯两翼部分强度低、易断,因此需制作专用芯骨。

(2)淌水口砂芯(4#砂芯) 制好后(湿态)安装到上型对应位置,并用型砂挤紧,然后随铸型一起刷铅粉涂料、烘干。

(3)端面孔砂芯 φ38mm端面孔由3#小砂芯形成,制芯后刷涂料、烘干,合型时安装到位。

图4 主砂芯

3.4 浇冒口系统设计

工作台铸件质量要求较高,采用带有离心式集渣包的浇注系统,利于金属液中夹渣的撇除。浇注系统各组元截面比为 ∑F内∶∑F横∶∑F直=1∶1.6∶1.25。根据工作台铁液总量及壁厚情况,内浇口截面积计算值为7.6cm2,设置2个内浇道,截面28mm/34mm×12mm,位置定在工作台的端头,方向正对着2条导轨,充型更为顺畅。横浇道设在上型,∑F横=6.1cm2, 截面20mm/24mm×28mm。横浇道与内浇道之间设置一离心式集渣包,集渣包尺寸为φ55mm/φ65mm×65mm。在横浇道中间位置设置一个直浇道,∑F直=9.6cm2,直径为35mm,如图5所示。

上型两个380mm×44mm矩形凸台是磨架的安装基础,该部位截面厚大,易产生缩松、缩孔等收缩缺陷。两凸台中间位置各设置φ70mm×200mm明冒口1个,对其进行补缩,也利于气体的排出[4]。

图5 浇注系统

3.5 排气方案

(1)型腔排气 随着金属液注入,型腔内会有大量气体产生,这些气体往往会聚集在上型型腔的最高位置。因此,应在可能产生气体聚集的部位设置排气孔,利于型腔内气体的排出。工作台上沿应扎出数个排气孔,工作台尾部2工艺台上各扎出排气孔1个。2个380mm×44mm矩形凸台部分,会有气体聚集,可从φ70mm×200mm明冒口排出。

(2)砂芯排气 两大砂芯(1#、2#芯)制作时应放入适量焦炭,以利于砂芯气体的排出。在芯头上扎出与焦炭间隙相连通的出气孔,同时在下型芯头座上出气孔对应位置扎出排气孔。如此,砂芯受热产生的气体,首先集中到焦炭空隙,经过芯头排气孔与下型芯头座上对应排气孔排至铸型外大气中。为了防止高温金属液由芯头间隙流入1#、2#砂芯排气孔而将气道堵死,砂芯安装时应使用油泥将芯头座处排气孔周围封好。

3.6 化学成分的确定

化学成分是铸件力学性能的基本保证,化学成分的选择要满足铸件基本的强度、硬度要求等。为保证耐磨,工作台导轨部位有较高的硬度要求(高于180HBW,这一点必须保证),同时又要兼顾薄壁部位的加工性能,不能出现白口,以免造成加工困难。在确定化学成分时应注意以下几个方面。

1)在碳当量一定的前提下,选取较高的Si/C值,对铸件壁厚的敏感性较小。

2)S、P含量较低,防止裂纹产生。

3)原铁液wSi=1.4%~1.7%,出铁槽75%碎硅铁孕育处理,处理后铁液成分为:wC=3.2%~3.4%、wSi=1.6%~2.0%、wMn=0.7%~0.9%、wS<0.15%、wP≤0.12%。

4 工艺生产验证

首批投产数量20件。

准备好模板、砂箱等,按工艺要求进行造型、制芯;砂型、砂芯涂刷铅粉涂料,并烘干;清理型腔、清扫砂芯表面浮灰,下砂芯、验箱、安放芯撑、合型、糊箱、装夹等,完成合型操作;酸性冲天炉熔化,出铁温度1490℃,炉前三角试片,白口6mm,75%碎硅铁孕育处理;浇注温度1440℃,浇注时间46s,浇注时应注意挡渣、引火;浇注冷却后打箱,取出铸件,去除浇口、冒口、飞边、毛刺,清除铸件表面及内腔型砂,交付检测。

5 检测结果

交检工作台20件,因出现明显气孔报废1件,后对剩余19件进行硬度检测,在导轨全长上抽检任意三点硬度,实测值在182~203HBW,符合设计要求。对工作台各部位的形状误差、尺寸精度进行检查,均在公差范围内。铸件进入机加工程序,又对工作台机加工过程及导轨面刮研过程进行了全程跟踪,发现导轨面组织致密,金属光泽理想,其他薄壁部位加工性能良好,综合废品率5%。后又生产多批铸件,废品率均控制在5%以内。

6 结束语

对于质量要求较高的铸件,在铸造工艺设计时,采用带有离心式集渣包的特殊浇注系统,能有效地防止渣孔缺陷的产生;对于截面高度尺寸小、长度大的铸件,分模造型时采取模板造型,能减少变形,保证铸件精度;低碳、硅含量,以及大孕育量处理能解决铸件壁厚悬殊时硬度偏差大的缺陷。