斜盘限位挡块高频感应淬火开裂分析及工艺改进

徒玉龙

中国航空工业集团公司金城南京机电液压工程研究中心 江苏南京 211106

1 序言

斜盘是航空某产品重要组成部件,材质为40CrNiMoA钢,经整体淬火后对零件限位面进行高频感应淬火,使其满足使用要求。现设计端为减少零件重量,采用基体为钛合金的斜盘对原材料进行替代,限位挡块位置因需承受一定的冲击载荷,采用斜盘限位挡块结构连接与钛合金基体的基准孔位置,为保证零件端部承受冲击载荷的能力需要高硬度,连接位置的硬度需要与钛合金硬度相适配,保证使用过程不发生冲击变形,因此必须对斜盘限位端面进行高频感应淬火处理。

2 问题的提出

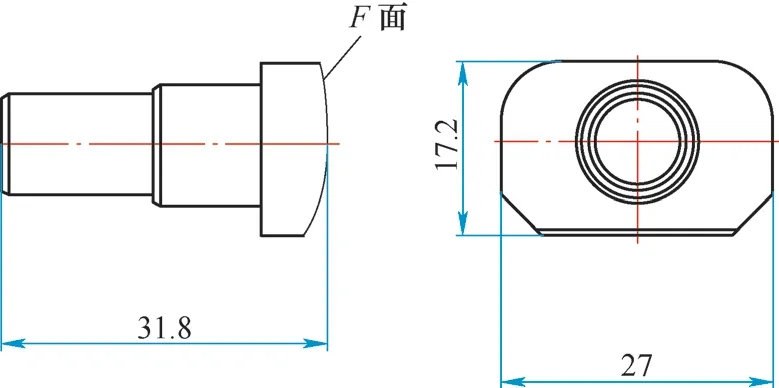

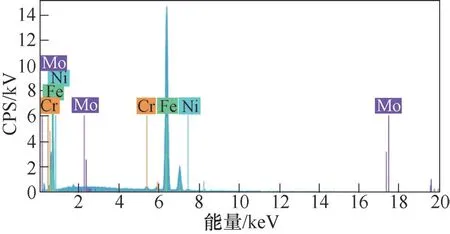

斜盘限位挡块零件如图1所示。

图1 斜盘限位挡块零件

零件真空淬火后将整体硬度调整至3 7 ~42HRC,然后对F面(见图1)进行高频感应淬火,要求淬硬层深度≥2.5mm,表面硬度≥53HRC,热交换范围深度≤4.5mm,允许杆部以上位置整体淬透。加工工艺流程为:粗车加工→精车加工→真空淬火→感应淬火、回火→装配→磨削→荧光检测→入库。零件真空油淬火和限位面高频感应淬火等热处理工艺参数见表1。

表1 热处理工艺参数

实际生产加工后,斜盘限位挡块装配至钛合金壳体中。经磨削加工后,在荧光检测时发现限位面存在裂纹。随后,对入库后未装配的斜盘限位挡块进行荧光检测,发现近一半的零件存在裂纹,如图2所示。

图2 荧光检测裂纹形貌

3 理化检验

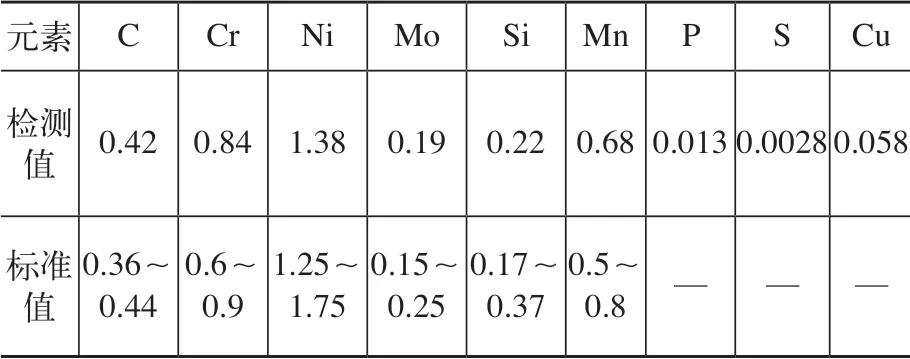

3.1 化学成分

在斜盘限位挡块杆部位置取样并进行光谱化学成分分析,结果见表2。从表2可看出,化学成分满足GJB 1951—1994《航空用优质结构钢棒规范》要求。

表2 零件化学成分(质量分数) (%)

3.2 金相组织检测

对荧光检测有明显线性缺陷的位置进行解剖,利用金相显微镜进行高低倍检测,结果如下:高频感应淬火线性缺陷为明显有深度裂纹,裂纹均起源于限位面并向基体内延伸扩展,裂纹深度约1.36mm,如图3、图4所示。由图3、图4可知,裂纹两侧组织为回火马氏体,组织未发现异常。

图3 低倍金相检测裂纹形貌(50×)

图4 高倍金相检测裂纹形貌(200×)

同时,从图3可看出,经高频感应淬火后的裂纹从限位面向基体内部延伸,垂直于限位面,属于纵向裂纹;由图4可看出,在裂纹路径上有明显沿晶开裂的特征。

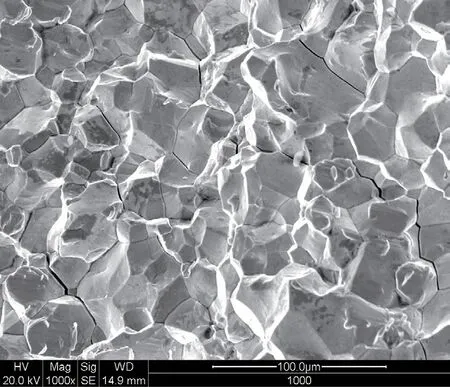

3.3 断口形貌

为进一步确认裂纹形成原因,将裂纹打开,利用扫描电镜对断口进行观察,低倍断口形貌如图5所示。图5中红色三角圈出部位为原始断口,该部位断口齐平,无明显塑性变形。高倍下观察靠近限位面部位原始断口形貌(见图6)为明显的沿晶断裂特征,断口呈冰糖块状,无明显的氧化锈蚀形貌。扩展区高倍形貌如图7所示,同样为冰糖块状沿晶特征。人为打开区域断口高倍下为韧窝特征形貌,如图8所示。

图5 断口低倍特征形貌

图6 断口源区高倍特征形貌

图7 断口扩展区高倍特征形貌

通过电镜观察可看出,原始断口为沿晶脆性断裂特征,人为打开断口为韧窝塑性断裂特征。

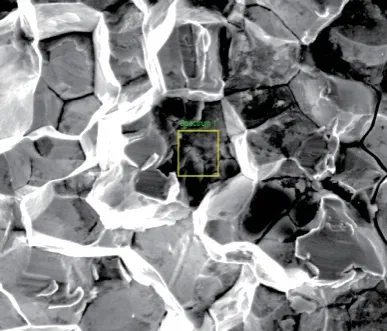

3.4 能谱分析

对原始断口(见图9)及人为打开断口(见图10)进行能谱分析(见图11、图12),结果见表3、表4。比较数据结果可看出,原始断口位置含有较多的O元素以及少量的Na元素,说明在高频感应淬火时裂纹已经产生。

图8 人为打开断口高倍特征形貌

图9 原始断口

图10 人为打开断口

图11 原始断口能谱分析

图12 人为打开断口能谱分析

表3 原始断口能谱分析结果

表4 人为打开断口能谱分析结果

3.5 热处理质量检查

技术要求表面硬度>53HRC(561HV),根据GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》对零件进行淬硬层深度检测,用维氏硬度计对零件进行硬度测试,表面硬度为55.5~56.5H R C。因此淬硬层界限值应为449HV。硬度梯度见表5。由表5可知,4.5mm处硬度为572HV,远高于淬硬层界限值,因此该斜盘限位挡块限位面已部分完全淬透。

表5 斜盘限位挡块自限位面向内硬度梯度

4 分析与讨论

结合断口形貌可看出,斜盘限位挡块限位面裂纹为沿晶脆性断裂特征,且裂纹只存在于淬硬层内。在通常情况下,晶界的结合力高于晶内,正常开裂扩展的路径一般不是沿晶而是穿晶。但是,如果热处理工艺不当,造成杂质元素在晶界附近与沿晶析出脆性第二相,或因温度过高(加工温度与使用温度)使晶界弱化,或因环境介质沿晶界浸入金属基体等因素出现时,晶界的结合力被严重削弱,往往在低于正常断裂应力的情况下,被弱化的晶界成为断裂扩展的优先通道而发生沿晶断裂[1]。

同时,纵向裂纹多半产生在全部淬透的工件上,这往往是由于冷却过快、组织应力过大而形成的。纵向裂纹的形成除了热处理工艺及操作方面的原因外,原材料中热处理前已存在的裂纹、大块非金属夹杂,以及严重的碳化物带状偏析等缺陷,也是不容忽视的原因[2]。斜盘限位挡块零件形状不规则,经高频感应淬火后,限位面局部已完全淬透,对于淬透的局部,在高频感应淬火快速冷却过程,零件表层先转变成马氏体而膨胀,由于受到心部的牵制,使表层产生压应力,心部产生拉应力,随着冷却的继续,心部也发生马氏体转变而膨胀,表层已经转变的马氏体将对心部的膨胀起到阻碍作用,使表层原先的压应力转变为拉应力,心部则由原先的拉应力转变为压应力。当表层所受拉应力超过材料断裂极限时,裂纹便从表层向里扩展[3]。

我公司之前一直采用对斜盘零件限位面进行高频感应淬火工艺,操作者手持零件进行加热,通过目测工件颜色呈深红色后直接将工件局部置于淬火油中冷却。高频感应淬火频率设定为150kHz、电压为190V、功率约1900W、保温时间8~10s。采用该工艺参数对整体斜盘零件局部进行高频感应淬火后,经荧光检测均未发现过裂纹,斜盘零件结构如图13所示。

我公司技术人员在制定斜盘限位挡块零件高频感应淬火工艺时,因其高频感应淬火区域与斜盘零件限位区域形貌、尺寸一致,因此直接引用斜盘零件高频感应淬火工艺参数,未充分考虑斜盘限位挡块零件尺寸小,高频加热过程中热量无法有效形成热传导,导致高频感应淬火后淬硬层已超过4.5mm,因此限位面局部淬透是导致该裂纹产生的根本原因。

图13 斜盘零件结构

5 改进措施

根据以上分析,结合斜盘零件过往生产经验,依据斜盘限位挡块尺寸,形成两种工艺解决方案。

(1)方案1 将零件整体真空淬火后低温回火,然后对零件杆部进行高频感应回火的工艺方案。热处理工艺参数见表6。

表6 方案1热处理工艺参数

验证结果:零件经过真空油淬后对其外圆进行硬度检查,淬火后硬度为54~55HRC,低温回火后硬度为53~54HRC。使用环形感应器对零件杆部进行高频感应回火后,杆部硬度为39~41HRC,但同时导致限位面硬度降低至53HRC以下,不满足设计图样要求。

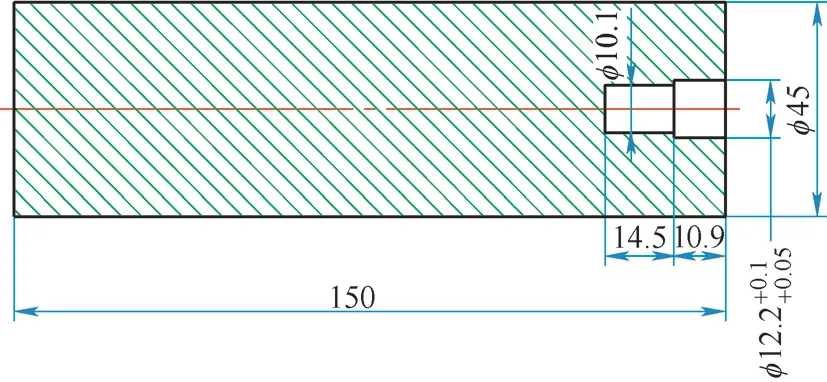

(2)方案2 在现行工艺路线及参数不变的情况下,材料选用T3铜,利用铜在感应加热时加热速度慢,且导热性好的特点[4],设计高频感应淬火工装(见图14),增加零件高频感应淬火过程中零件热量的传导。

图14 高频感应淬火工装

验证结果:使用该工装后,零件限位面未完全淬透,高频感应淬火后金相组织如图15所示。对高频感应淬火后的零件进行荧光检测,结果未发现裂纹。

图15 使用工装后高频感应淬火零件金相组织

6 结束语

1)斜盘限位挡块零件开裂的主要原因是零件结构更改后,按原斜盘高频感应淬火工艺参数处理时,热量无法有效传导,导致限位面局部淬透,造成局部组织应力超过材料断裂极限。

2)采用感应加热时,加热速度慢、导热性好的铜制造高频感应淬火工装,可以有效地与零件形成热传导,避免类似问题的发生。