大型法兰铣钻一体专机设计

任军辉

湖南中铁五新重工有限公司 湖南长沙 410323

1 序言

近年来港口码头、矿山、风电、水电、石油化工、压力容器和工程机械等领域市场比重不断增加,特别是港口码头领域,我国已连续十多年货物处吞吐量位居世界第一[1]。而这些领域设备的功能要求也越来越多元化,工作效率、可靠性等越来越高,同时设备的外形尺寸也越来越大,其产品非标、大型化已经成为多个领域的主流。这些设备上关键部位如安装大型回转支承的法兰、大型管道对接法兰密封槽、面等,其法兰平面度、法兰孔的位置度等几何公差要求均较高。

2 大型法兰类产品零部件分析

2.1 大型法兰类产品零部件特点

1)该类产品本身外形尺寸大,一般通用机床无法加工,只能采用超大型机床加工,而这类机床不通用,市场上很少,即便可加工,工件运输成本也非常高,加工周期长,且加工费用昂贵。

2)工件外形尺寸大,均为钢板焊接而成,焊接应力、变形大,只能焊接完成后再加工。

3)若是这些设备在使用现场维修时,将零部件拆卸后运往加工地进行加工,需要花费巨大成本与时间,同时,维修时还需要根据设备现场实际情况,确定加工量、加工范围和加工精度,零部件拆卸后外运加工效果也很难控制。

2.2 大型法兰类产品零部件现有加工方式

针对大型法兰上法兰平面、回转支承安装孔、密封槽和面等的加工,目前主要加工方式如下。

1)法兰零件在部件焊接前加工完成,通过焊接过程中焊接工艺、工装等控制法兰的变形。

2)有法兰的零部件焊接完成后采用大型机床加工。

3)有法兰的零部件焊接完成后采用多种机床按工序顺序设置于法兰上,分别加工,如法兰面铣削机床、车削机床、回转支承孔钻削机床(摇臂钻)等。

2.3 大型法兰类产品零部件现有加工方式存在的缺点

(1)法兰零件在部件焊接前加工完成方式 该方式主要采用焊接工艺与工装控制法兰零件的焊接变形,同时对法兰零件本身刚性及与其相联接的零部件刚性要求高,即厚度、截面等尺寸增大。因此只用于对工作频率低、载荷平稳交变小和精度要求不高的产品。对制造工艺、操作人员要求高,产品部件成本高。

(2)法兰零件先焊接再采用大型机床加工的方式 该方式采用大型机床保证法兰零件的加工精度,仅用于法兰及设置有发蓝的部件外形尺寸较小、质量相对较轻的产品部件,如挖掘机、汽车起重机等工程机械类产品的车架、转台部件法兰等。因每部件均需转移到指定位置加工,故生产效率较低。

(3)法兰先焊接再采用多种机床按工序分别加工 该方式采用多种机床按工序分别加工,用于有法兰零件的产品部件外形尺寸大、质量大,无法或很难采用通用机床加工的场合,如港口码头起重机械、矿山机械等产品的圆筒、转台部件法兰。因每道工序采用单独的机床加工,机床安装、找正辅助时间长,频繁更换机床安装方式,故法兰精度很难保证,生产效率低,成本高。

3 大型法兰铣钻一体专机设计需解决的关键问题

1)加工精度,如法兰平面度、法兰上孔的位置度等几何公差。

2)机床一次安装完成多道工序加工,如法兰平面、内外圆铣削、车削加工与法兰面上孔的钻削、螺纹、正反锪削加工等,不需二次更换机床。

3)快速便捷的确定法兰中心。

4)机床安装便捷且稳定可靠。

5)可适应多种规格法兰尺寸的加工。

4 大型法兰铣钻一体专机主要参数

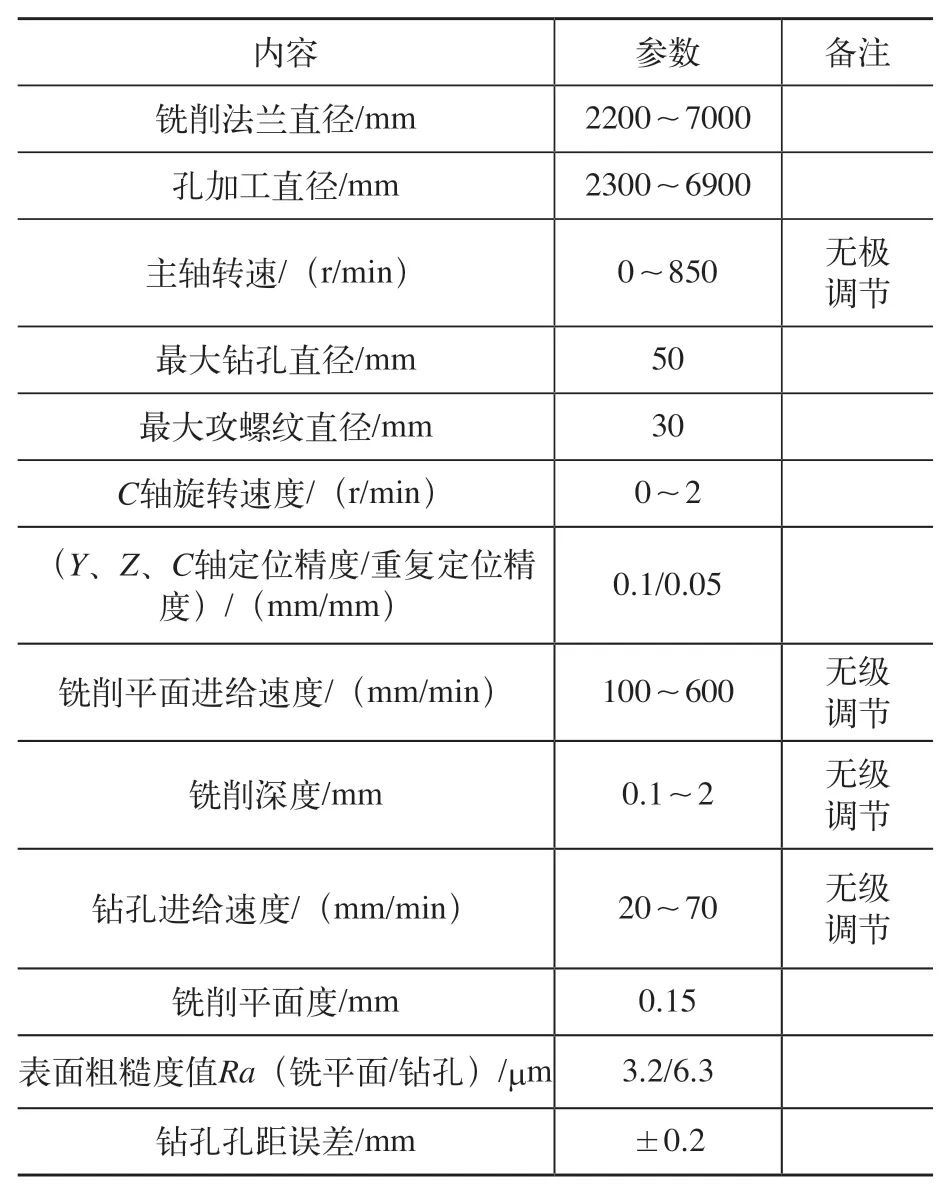

大型法兰铣钻一体专机主要参数见表1。

表1 大型法兰铣钻一体专机参数

5 结构组成

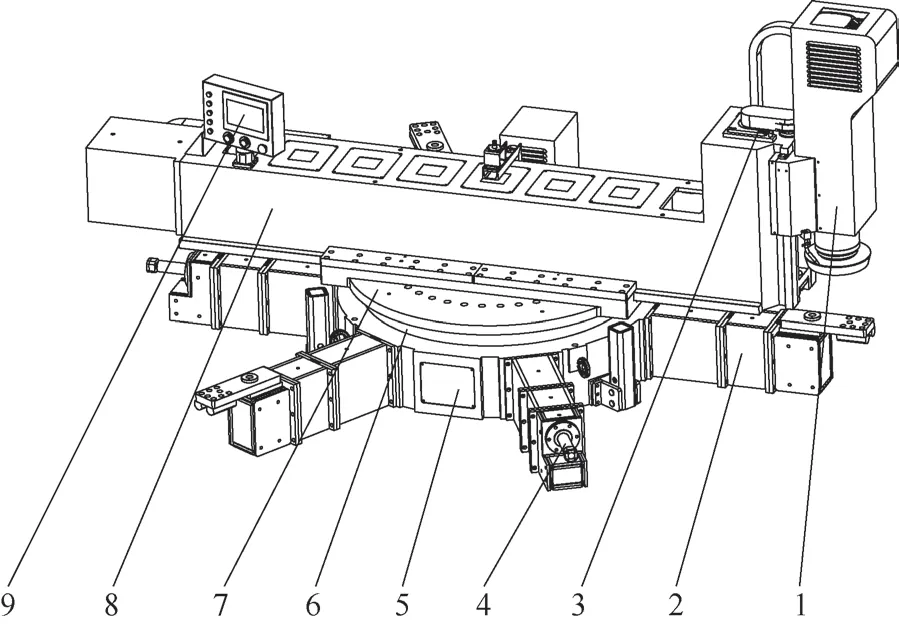

结合多领域产品结构特征及法兰精度要求和该铣钻专机应用范围,采用多套设置于底座径向的组合支腿将该专机固定于法兰内部或法兰下方与其联接部件上;通过高精度回转支承联接转座,移动悬臂梁设置于转座上;可安装盘、立铣刀、钻头、正反向锪刀和丝锥等刀具的多功能动力头设置于悬臂梁一端;设置在底座径向上的多套自定心支杆,根据不同法兰直径在液压驱动下实现该专机的自动定中心;悬臂梁移动(Y轴)、动力头上下移动(Z轴)、转座转动(C轴)在开发的专用数控系统控制下实现法兰的各工序全自动加工;而最关键的钻孔分度采用高精度编码器与系统闭环控制;在锁定转座的锁定机构配合下,使钻孔精度更高;设备关键机构采用全电动驱动,以提高设备的工况适应性与降低使用过程中的故障率和维修难度。

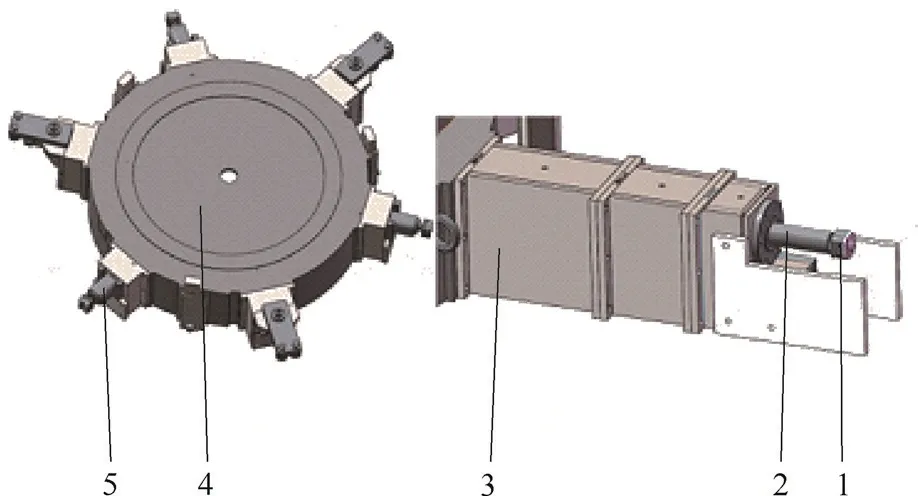

该专机可便捷可靠地完成一直径范围内的法兰面、内外圆、孔的一次安装全部加工。法兰铣钻一体专机总体结构如图1所示。

图1 法兰铣钻一体专机总体结构

5.1 操控系统

采用自主开发的专用操控系统主要具有如下功能。

1)C轴、Y轴和Z轴自动或手动工作模式。

2)铣削、钻削(含打点)、攻螺纹和正反锪孔等功能选择。

3)各加工模式、功能参数交互式设置。

4)设备状态监测提醒(各机构运行状态、切削液位、润滑和油温等)、各加工功能测试。

操控系统控制器、变频器、继电器及线路等器件均设置于悬臂梁的内腔中,以减少外部因素对其的损坏、影响,在悬臂梁的上端设置有降温装置与通风口。图2所示为操控系统显示面板实物。

图2 操控系统显示面板实物

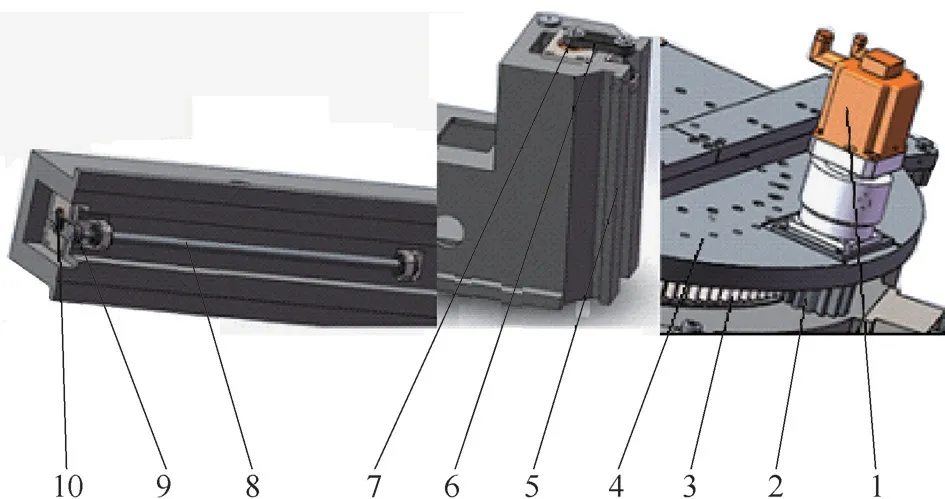

5.2 悬臂梁

悬臂梁整体采用力学性能优良的箱形结构,内部腔体分操控系统器件区域与切削液区域,箱体底部两侧设置有Y轴移动矩形导轨,底部设置Y轴驱动丝杠,其一端部设置有动力头(Z轴)移动矩形导轨与驱动丝杠。导轨为力学性能优良的高强度铸钢淬火和吸振性能优良、精度高的贴塑导轨副,另一端设置有配重块[2],同时还设置有水平仪,如图3所示。

图3 悬臂梁三维示意

5.3 转座

转座为盘形结构,上端设置有悬臂梁导轨槽,下端与高精度回转支承联接,在C轴驱动机构驱动下,实现其上悬臂梁等工作部件的圆周转动,如图4所示。

图4 转座三维示意

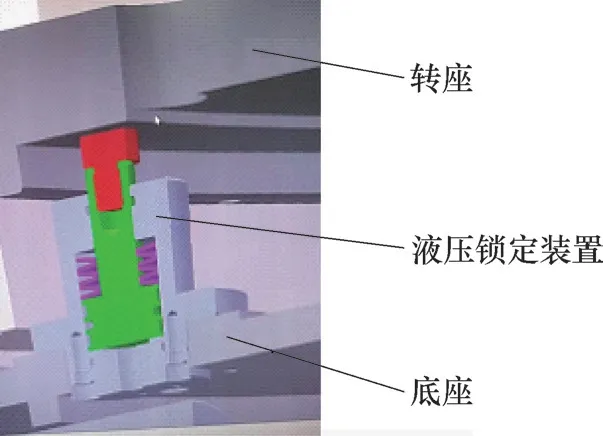

5.4 锁定机构

在钻孔、攻螺纹和锪孔时,特别是钻孔时,切削阻力较大、切削点离主轴较远,刚性差,整机振动大,最易导致分度误差和钻孔偏斜,需确保整机的稳定性,减少振动。在钻削、攻螺纹、锪孔加工时,在底座上呈180°设置的两套液压锁定装置自动顶紧转座。锁定机构如图5所示。

图5 锁定机构三维剖面示意

5.5 底座

底座采用力学性能优良的高强度铸钢材料和环形框式结构,经多次热处理去除应力,确保精度稳定性。圆周方向设置有支腿组件、自定心总成接口及整机放置可收缩支座,液压控制系统安装于内部腔体内。底座结构如图6所示。

图6 底座三维示意

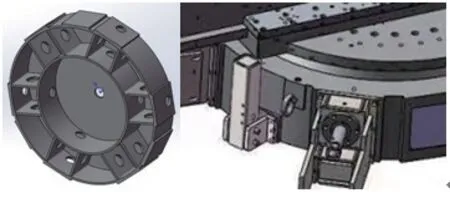

5.6 自定心总成

自定心总成设置在底座圆周方向呈120°夹角的三套支腿组件内,采用同步控制的三支液压缸活塞杆抵接法兰内圆或与法兰的联接件内圆,实现该专机的定中心。同时在其活塞杆端部设置有微调装置,微调装置与法兰内圆抵接为可任意转动的球体,以灵活适应因法兰及联接件加工变形导致的活塞杆无法抵接内圆的现象。自定心总成如图7所示。

图7 自定心总成三维示意

5.7 驱动机构

Y轴、Z轴采用高精度伺服减速电动机驱动同步带带动高精度滚珠丝杠,实现悬臂梁与动力头的移动。C轴采用高精度伺服减速电动机通过驱动小齿轮,并与回转支承外齿圈啮合实现360°回转[3]。高精度滚珠丝杠安装采用预拉伸结构,以提高传动刚性,确保机构精度。驱动机构如图8所示。

图8 Y、Z、C轴驱动机构三维示意

5.8 支腿组件

支腿组件共6组,在底座圆周上均布设置,每组采用多节支腿节组合式结构,以根据不同法兰直径灵活组装调节与灵活使用具体数量。圆周上呈120°布置的其中3组,靠近工件法兰的支腿节上方设置有可转动支撑板,同时在支撑板的下方设置有可调节高度的支撑块。靠近法兰的支腿节两侧设置有安装板联接接口。在该专机对中心时通过该支撑板支撑于法兰上端,若需高度方向调平,则通过调节下方支撑块即可。待中心对正与调平后,联接板一端与支腿两侧的接口联接,另一端与工件法兰内圆或法兰联接件内圆联接,然后转动支撑板远离法兰,即可开始加工。支腿组件如图9所示。

图9 支腿组件三维示意

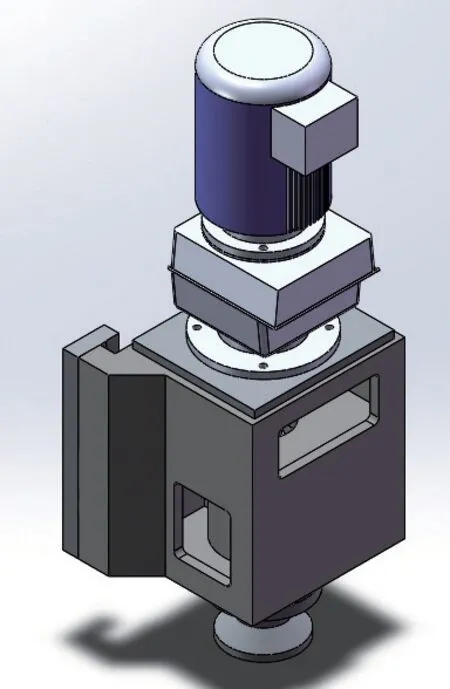

5.9 动力头

采用变频电动机与高精度减速机同轴直联接,配置平面铣刀、立铣刀、麻花钻、空心钻、丝锥和正反向锪钻等刀具接口。同时主轴具备钻削厚板时采用内冷钻头或空心钻头时内部加注切削液功能,如图10所示。

图10 动力头三维示意

6 安装与加工过程

图11、图12所示为本法兰铣钻一体专机加工某大型矿山设备转台部件实况,该部件质量50t左右,法兰直径4.5m左右,需铣削面与钻孔。本法兰铣钻一体专机安装与加工过程简述如下。

图11 FXZ7000型法兰铣钻一体专机加工法兰面实况

图12 FXZ7000型法兰铣钻一体专机加工法兰孔实况

1)根据需要加工的法兰直径选择对应的支腿节,装配好各支腿组件。

2)将转台部件放置平稳。

3)将支腿组件上可转动支撑板置于图9所示 状态。

4)将该专机通过可转动支撑板放置于法兰面上,可转动支撑板在法兰面上的位置不超过法兰圈截面宽度(内外圈半径之差)的2/3。

5)接通电源开机,起重机辅助吊着该专机,起动自定心总成,待各活塞杆端部微调装置上的球体抵接法兰内圈表面时(根据实际情况决定是否微调),定心完成,起重机辅助取消。

6)在动力头侧面安装测距检测装置,起动C轴转动,检测法兰面平面度、工件水平度情况,再根据情况调节支腿组件上可转动支撑板下方的支撑块,使该专机与工件保持水平状态。

7)通过支腿组件上的安装板与工件固定联接,安装完成。

8)将支腿组件上可转动支撑板转动90°左右(远离法兰内圈壁)。

9)显示面板上选择铣削面、钻孔功能、设置参数、程序编写和加工。

10)所有加工完成、检验合格后,拆卸支腿组件上的安装板与工件联接,起重机吊移该专机。

7 结束语

经过近一年的跟踪测试,本大型法兰铣钻一体专机加工精度和质量完全达到设计与使用要求,基本未出现故障现象。对于大型法兰平面、内外圆、孔(光孔、螺纹孔、正反向沉孔)等只需一次安装机床即可全部完成加工,生产效率较现有加工方式提高30%~40%。该法兰铣钻一体专机不仅适用于港口码头、矿山、风电、水电、石油化工、压力容器和工程机械等领域设备产品厂内生产加工,而且适用于所述领域产品使用现场的安装、维修加工。该法兰铣钻一体专机为所述相关领域大型法兰、回转筒体类工件加工提供了一种便捷加工方式,同时为同类加工设备的研究设计、选型及应用提供了实际参考依据。