综合支吊架安装施工技术研究

张宝平

(中铁三局集团建筑安装工程有限公司,山西太原 030000)

0 引言

在安装施工中,将供水、暖通、电力、消防等各类不同领域的管道综合在一起,将其统筹规划,设置一个支吊架挂架系统将上述各类管道集中形成一个综合支吊挂架体系,就是安装工程中说的综合支吊架体系[1]。室内施工的设备、风管、电缆桥架的品种很多,加之各类管线排布繁杂,如果使用传统的支吊方式不但对人工需求量大,且排布管线困难,易出现脏乱分散、占用巨大空间的情况。

在我国基础建设行业中,伴随着各式各样厂房、展览馆、体育运动场馆等工程不断增加,综合支吊架的应用范围越来越广泛,对支吊架的安装技术要求也越来越高,在现有的支吊架综合安装施工中,对高空支吊架安装常采用搭设满堂支架亦或是采用移动脚手架搭设临时平台的方式进行高空作业,采用此种方式,对支架等周转材料需求大,且搭设过程消耗大量人力,同时施工效率低,安全隐患大[2]。

因此,研究怎样在科学合理的管道综合布置的基础上做好对管道支吊挂架方案的规划,通过建立合理优化的管道综合支吊挂架布置和安装方案,能够达到节省施工成本、提高施工效率、提高观感品质,并能够最大限度节约空间[3]。

1 工程概况

北京绿隔产业用地项目位于北京市朝阳区北苑路及小营路交叉口,工程总建筑面积81558.0m2,主要功能包括商业、餐饮、影城。地上共7 层(第七层局部设夹层),建筑高度45m。七层夹层为中央放映机房,放映厅层高为13.05m,总共有7 个放映机房。在七层夹层走廊区域,各专业管道排布密集,施工区域狭窄,施工难度大,采用传统的支吊架安装技术需要搭设多层脚手架对支吊架进行安装,但由于施工空间的限制,多层脚手架搭设后原本狭小的空间愈发局限,无法满足正常施工的需求,同时施工安全性也得不到保障。

2 技术原理

为了克服施工空间狭小的问题,同时提高管线施工质量及施工效率,故研究设计一种新型综合支吊架体系,并采用如下综合支吊架体系施工方法。

根据预设点位将预埋泡沫条预埋于楼板内,并对该楼板进行浇筑;待楼板达到设计强度后,在每个所述预埋泡沫条所在位置钻孔供植入锚栓植入;将支吊架套筒通过所述植入锚栓固定在所述楼板上;将支吊架拼接并固定抗震斜撑,其中该支吊架上设有至少1 个供风管安装的安装位;将所述支吊架提升进行安装,以升降操作平台作为施工平台,将所述支吊架与所述支吊架套筒固定,并将所述抗震斜撑固定在所述楼板侧面的墙壁上;对所述支吊架进行过载实验;在所述风管的内壁安装内撑结构,安装完成后将所述风管放置于所述支吊架的安装位上,完成施工。

3 综合支吊架体系设计

3.1 支吊架设计

支吊架包括多个支吊架竖杆和支吊架横杆,支吊架竖杆和支吊架横杆之间通过弯头支吊架连接筒和三通支吊架连接筒组装,并用螺栓以及螺母固定形成支吊架,同时将抗震斜撑一端通过连接扣与支吊架两侧的弯头支吊架连接筒连接。

3.2 反拉提升装置设计

反拉提升装置包括平台、用于连接支吊架的绳索、与该绳索配合的绕线轮、设于平台下方的移动轮以及设于该平台上的竖杆,竖杆顶部设有与绳索配合的Y型撑。在支吊架提升时,将支吊架横杆与绳索连接,通过绕线轮将支吊架整体提升。

3.3 自稳型升降操作平台设计

自稳型升降操作平台包括底部配重车体、设于该底部配重车体底部的移动滚轮、设于该底部配重车体顶部的交叉型钢撑架、设于该交叉型钢撑架顶部的操作平台以及设于该操作平台上的护栏,护栏上设有升降控制台,通过该升降控制台控制交叉型钢撑架伸展和收缩以实现操作平台的升降。交叉型钢撑架上还设有一千斤顶,千斤顶两端分别设置有底部撑杆和顶部撑杆,千斤顶底部撑杆和千斤顶顶部撑杆均与交叉型钢撑架连接,以使得能够通过千斤顶驱动千斤顶底部撑杆和千斤顶顶部撑杆相对分离或靠拢以带动交叉型钢撑架伸展和缩拢,升降控制台与千斤顶通信连接。

3.4 过载试验装置设计

过载试验装置主要由以下部分组成:吊索、千斤顶固定杆、千斤顶头部、千斤顶液压缸、底座橡胶垫板、固定杆、平台、底座、千斤顶固定架、移动车轮。所述过载试验装置包括与吊索远离支吊架一端连接的平台、设于平台下方的底座、设于该底座上的固定杆以及设于该固定杆上的千斤顶固定杆,固定杆穿过平台并与之滑动连接,千斤顶一端抵接平台,另一端与千斤顶固定架连接,以使得平台能够在所述千斤顶驱动下沿所述固定杆长度方向上下移动,从而能够带动吊索下降拉动上升支吊架。

进行过载试验时,将支吊架与吊索连接,利用第二千斤顶提供下压力,使得所述吊索拉动所述支吊架向下运动,根据逐渐增大所述第二千斤顶的压力值不断测试该支吊架的临界承载力。

3.5 风管内壁内撑结构设计

内撑结构包括与风管内壁四角连接的交叉斜撑、设于该交叉斜撑中心处的第一铰环以及设于该交叉斜撑四个端部的第二绞环,每个第二绞环上设有与交叉斜撑铰接的活动撑杆,活动撑杆通过活动栓钉连接有第二固定杆,第二固定杆通过自由栓钉连接交叉斜撑,活动撑杆安装于风管内壁上,由于风管是一段段分别安装依次拼接的,因此风管变形会导致两个风管之间无法顺利拼接,此设置,可有效防止风管在安装过程中或移动过程中发生变形。同时,交叉斜撑分别位于风管的两端,且两个交叉斜撑之间通过连接第一铰环的连接杆连接,交叉斜撑上设置有固定孔,此设置,可进一步提升风管的抗变形能力。安装时,将交叉斜撑分开,将交叉斜撑端部活动撑杆打开,调整第二固定杆,将第二固定杆一端自由栓钉固定在交叉斜撑上固定孔,将内撑结构撑住风管四角,将连接杆通过第一铰环连接两道内撑结构。有利于防止风管薄壁在吊装过程中变形,同时可作为拼接导向装置。待风管安装完毕后,可以将内撑结构拆除,如此就可以重复利用。

4 工艺流程与操作要点

4.1 工艺流程

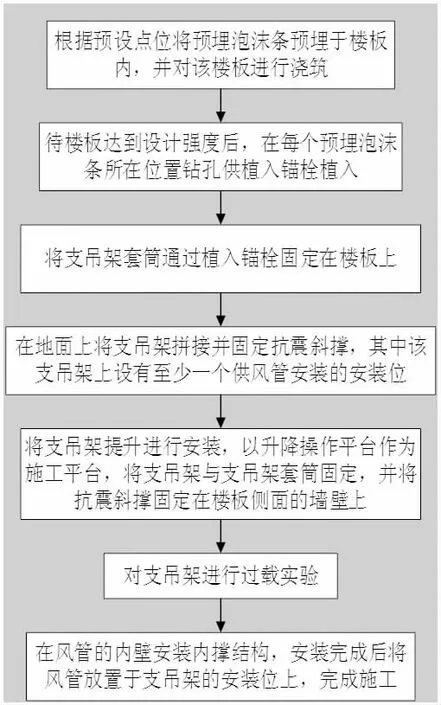

工艺流程如图1 所示。

图1 工艺流程

4.2 操作要点

4.2.1 施工准备

根据规范以及设计要求,并按照工程现场实际情况对各类管线进行排布。

4.2.2 管线排布

(1)工程管线综合布置原则:①遵循先排布大口径管道,后排布小口径管道的原则,像空调、排水、其他大口径大截面的管道,在空间上的需求较大,所以需要优先设置[4]。②分开设置强电管道与弱电管道,由于弱电管线易受到电磁干扰,例如电视有线电路、网络线路、和其他易受到干扰的弱电线路,所以强电管线应和弱电管线分开设置,最好将强电管道间隔于弱电管线设置,尽可能减少电磁效应对弱电线路带来的干扰。③尽量保证无压管道坡度设置,由于特性不同,有压管道不需要设置坡度便可顺利实现排水,无压管道由于没有压力仅能凭借重力排水,故需要保证无压管道的安装坡度,如生活污水管、雨水集水管、粪便排污管等其他无压水管。在安装中,有压水管与无压水管交叉时,有压水管应尽量必然无压水管。④水电应分离。水管与电路管道应尽量分离设置,尤其在热水管道、蒸汽管道四周应避免设置电气线路,避免造成安全隐患。

(2)综合考虑各专业特性。①在进行综合支吊架施工时,要考虑各类管道的特性,规划好各类管线的排布,例如有压管道与无压管道的避让;各类水管与电路管的间隔排布;强电管道与弱电管道的分离设置。管线的排布遵循对应管线按照特性排布合理,且不影响其他管线走向的原则,以此对管线进行合理规划并最大限度利用支吊架空间[5]。②保温垫以及隔热装置的设置需要占用一定的支吊架净空间,在进行管线布置时应考虑。③风管属于薄壁装置,风管外壁结构脆弱且需要占用较大空间,我处研制的新型综合支吊架体系将支吊架设置为双层结构,将体积大、重量轻的薄壁风管设置于上层,这样既保证了风管的完整性,避免在安装中风管结构变形,同时又能保证下层其他管线的正常安装。④在进行支吊架各类管线的排布时,应考虑管线的特性以及设置要求,例如无压水管必须保证一定的坡度才能正常排水。在进行排布前,应明确各类管道的布置需求,确定各类管线需要的排布空间以及管道的形式材质以及型号。⑤在支吊架下部,为了美观,施工方常常会设置龙骨吊顶或其他装饰性材料,支吊架施工时应预留其安装空间以保证建筑通道的高度要求。

(3)利用计算机BIM 技术对支吊架各管道安装进行模拟布置,确认满足施工要求后最终确定支吊架安装布置方案。

通过以上3 种方法,结合工程现场实际情况,对支吊架的安装以及管线排布进行适当调整,最终使得整个方案切实可行。

4.2.3 预埋泡沫条

在楼板浇筑时,将泡沫条预埋在规划的支吊架与楼板结合处,而后浇筑楼板混凝土。

4.2.4 安装支吊架套筒

将预埋泡沫条处钻孔,由于有泡沫条故钻孔过程会十分轻松,待钻好孔后,将支吊架套筒埋入楼板内。

4.2.5 支吊架预拼

在地面上将支吊架预拼装好,将支吊架横杆与竖杆通过支吊架弯头连接筒和三通连接筒连接并通过螺栓固定。

4.2.6 支吊架安装

将支吊架通过反拉提升装置上的吊索固定住支吊架两竖杆,同时工人站在自稳型升降操作平台上,将支吊架通过反拉提升装置提升到楼板底部,工人将支吊竖杆与楼板上支吊架套筒通过螺栓固定完成支吊架安装。

4.2.7 支吊架过载试验

通过支吊架过载试验装置上两条吊索与支吊架横杆连接,打开过载试验装置液压千斤顶,通过千斤顶连接平台向下运动使得支吊架收到向下拉力,以此测试支吊架抗压性能。

4.2.8 风管安装

将风管在地面预拼接两段,通过风管内壁内撑装置,将两端风管薄壁撑起,工人使用自稳型升降平台将风管抬至支吊架风管安装位置,待风管安装至预定位置后,插除一节风管内壁内撑装置,安装到风管安装方向下一段,以此作为风管安装导向装置,完成下一节风管的安装。

5 结语

(1)与现有技术相比,本技术通过在楼板预设预埋泡沫条,有利于楼板钻孔时避开钢筋骨架同时降低钻孔难度。

(2)在地面上拼接支吊架,可以减少高空作业同时降低安装作业上部空间需求。

(3)采用升降操作平台代替传统脚手架,作业灵活,能够有效节省搭设脚手架的时间,提高施工效率。

(4)通过对支吊架进过载实验,可以及时处理不合格的支吊架,从而保证支吊架的质量合格。

(5)通过在风管内安装内撑结构,有利于防止风管薄壁在吊装过程中变形,同时可作为拼接导向装置。

(6)本装置体系除了支吊架和风管,其余用于施工的绝大多数装置和零件均可以回收重复利用,可进一步降低施工成本,更加环保。