影响烧碱蒸发单元蒸汽消耗因素的探讨

赵明恩 曾宇峰 刘人滔 王 琼 李育亮

中国成达工程有限公司 成都 610041

烧碱溶液蒸发是指利用热源(一般为蒸汽)间接加热来提高碱液温度,使烧碱溶液中的水分部分汽化,以提高烧碱溶液浓度的单元操作过程。离子膜烧碱电解工序生产出的烧碱溶液质量分数约32%,为了降低运输成本或满足下游用户需求,通常需要将碱液蒸发浓缩至50%[1]。

烧碱蒸发是一个高耗能的化工过程,我国烧碱产能约4600万t/a,按30%左右烧碱产能需配置碱液蒸发,消耗蒸汽700万t/a,折标煤约90万t,标煤二氧化碳排放系数2.54 t CO2/tce[2],则产生了约230万t/a的二氧化碳排放。

为了降低能耗并减少碳排放,节约工厂运行成本,本文将对影响烧碱蒸发蒸汽消耗的因素进行理论定性分析,建立了烧碱三效逆流降膜蒸发的模拟流程,定量分析各因素对蒸汽消耗的影响程度,提出降低蒸汽消耗的建议。

1 蒸发汽耗的影响因素分析

1.1 三效逆流降膜蒸发流程简介

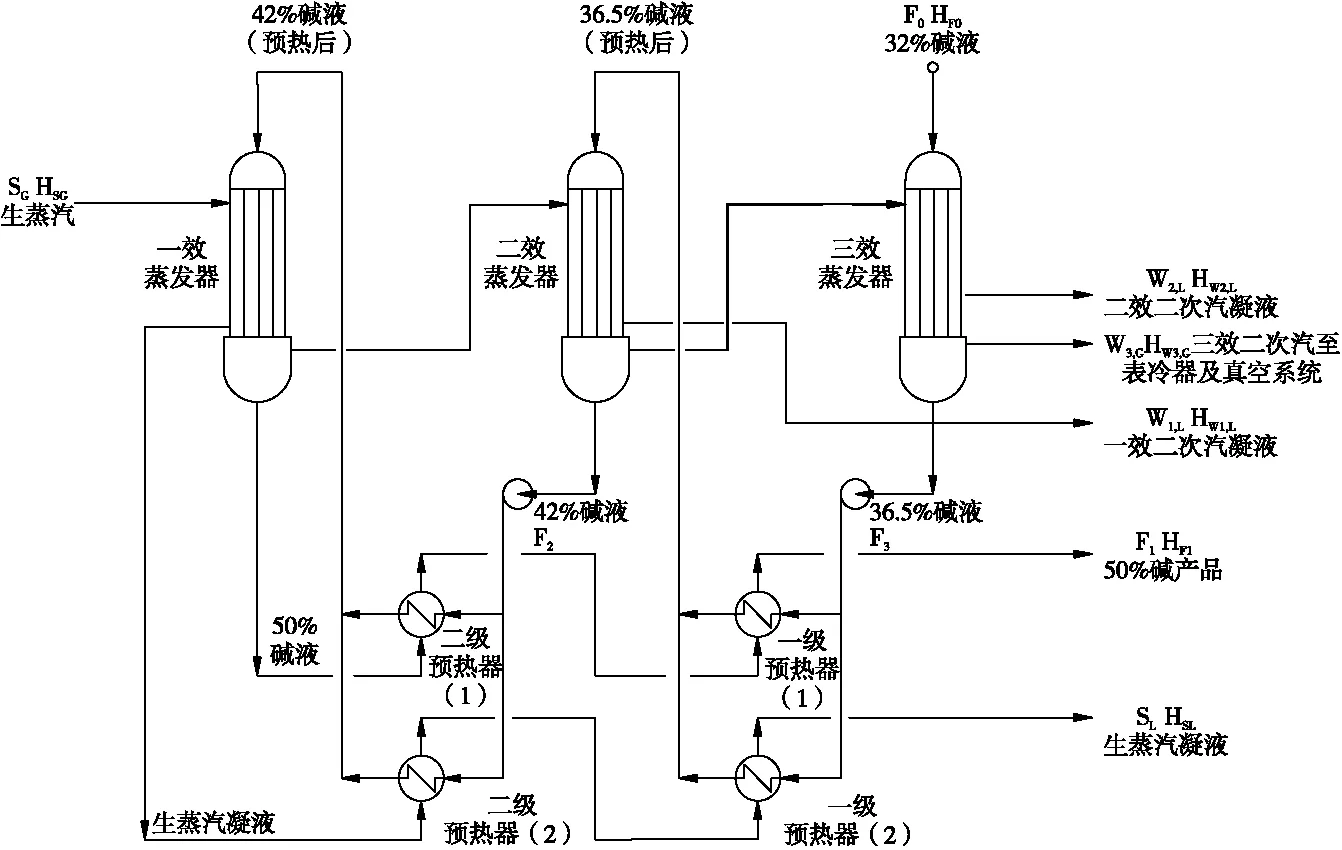

目前国内碱液蒸发的主流技术为三效逆流降膜蒸发工艺,该工艺具有传热效率高、操作维护简单、汽耗低等优点,工艺流程图见图1,

图1 三效逆流降膜蒸发流程简图

(1)碱液流程:来自电解工序的32%碱液依次通过三效、二效、一效降膜蒸发器(通入生蒸汽的蒸发器称为一效蒸发器,利用一效二次蒸汽作为加热介质的蒸发器称为二效蒸发器,利用二效二次蒸汽作为加热介质的蒸发器称为三效蒸发器),碱液在蒸发管内自上而下的降膜流动,被蒸发器壳程的二次汽/生蒸汽逐级蒸发浓缩到36.5%、42%、50%。

(2)蒸汽流程:蒸汽与碱液流向相反,一效降膜蒸发器壳程的热源为生蒸汽,一效碱液蒸发产生的二次蒸汽作为二效降膜蒸发器的热源,二效碱液蒸发产生的二次蒸汽作为三效降膜蒸发器的热源,三效碱液蒸发产生的二次蒸汽送表面冷凝器,经循环水冷凝后送出界区,二、三效蒸发器在真空工况下工作,系统真空度由真空泵机组维持。

(3)余热回收流程:从一效管程出来的50%碱温度较高,经二级预热器(1)预热42%碱、一级预热器(1)预热32%碱后送出界区; 从一效壳程出来的生蒸汽冷凝液温度较高,经二级预热器(2)预热42%碱、一级预热器(2)预热32%碱后送出界区。

1.2 三效逆流降膜蒸发汽耗理论分析

1.2.1 物料衡算

对一、二、三效蒸发器碱液侧进行物料衡算:

(1)

(2)

(3)

式中,F0为32%碱液进料流量,kg/h;F1为50%碱液产品出料流量,kg/h;F2为二效蒸发器出口碱液流量,kg/h;F3为三效蒸发器出口碱液流量,kg/h;X0为碱液进料浓度;X1为一效蒸发器出口碱液浓度;X2为二效蒸发器出口碱液浓度;X3为三效蒸发器出口碱液浓度。

对生蒸汽侧进行物料衡算:

SG=SL

(4)

式中,SG为进系统生蒸汽(气相)流量,气态,kg/h;SL为出系统生蒸汽凝液(液相)流量,液态,kg/h。

1.2.2 热量衡算

将三效蒸发系统作为一个整体系统,假设系统热损为0,对该系统进行热量衡算:

SG×HSG+F0×HF0=W1,L×HW1,L+

W2,L×HW2,L+W3.G×HW3,G+SL×HSL+F1×HF1

(5)

将(1)(2)(3)(4)代入方程(5),吨32%碱蒸汽单耗值SG/F0为:

(6)

式中,H下标为下标对应物料的焓值,kJ/kg(例:HFo指的是碱液进料的焓值,HSG指的生蒸汽的焓值,HW1,L指的出蒸发系统的一效蒸发器二次汽凝液焓值,HW3,G指的出蒸发系统的三效蒸发器二次汽焓值);W1,L为出蒸发系统的一效蒸发器二次汽凝液流量,液态,kg/h;W2,L为出蒸发系统的二效蒸发器二次汽凝液流量,液态,kg/h;W3,G为出蒸发系统的三效蒸发器二次汽流量,气态,kg/h。

在离子膜烧碱蒸发中,原料为电解工序送来的32%碱液,产品为50%碱液,则:

X0=0.32, X1=0.5

根据工程经验,三效出口碱液浓度随三效操作压力变化而小幅变化,在36.2%~36.8%范围内波动,二效出口碱液浓度随二效操作压力变化而小幅变化,在41.4%~42.2%范围内波动;由于二三效出口浓度变化幅度小,对分析结果影响较小,为了简化公式,本文设定:

X2=0.418, X3=0.365

将X0- X4的值代入到公式(6)中,并将SG/F0换算成吨折百碱蒸汽单耗值SG/F:

(7)

式中,F为碱液流量(折100%),kg/h。

1.2.3 蒸汽单耗影响因素定性分析

对公式(7)进行分析,可以得知:

(1)一效二次汽凝液焓值(HW1,L):一效二次汽凝液是饱和的,焓值取决于其温度,而温度又取决于一效操作压力;一效操作压力越低,一效二次汽凝液温度越低,一效二次汽凝液焓值越小,公式(7)的分子值越小,蒸汽单耗越小,故降低一效操作压力可减少蒸汽消耗。

(2)二效二次汽凝液焓值(HW2,L):二效二次汽凝液是饱和的,焓值取决于其温度,而温度又取决于二效操作压力;二效操作压力越低,二效二次汽凝液温度越低,二效二次汽凝液焓值越小,公式(7)的分子值越小,蒸汽单耗越小,故降低二效操作压力可减少蒸汽消耗。

(3)三效二次汽焓值(HW3,G):因为存在沸点升高现象,所以三效二次汽是过热的,焓值取决于其温度和压力。因三效二次汽温度取决于碱液浓度和三效操作压力,三效碱液浓度大致为36.2%~36.8%,变化幅度很小,可以忽略其影响,故三效二次汽焓值主要取决于三效操作压力;三效操作压力越低,三效二次汽凝液焓值越小,公式(7)的分子值越小,蒸汽单耗越小,故降低三效操作压力可减少蒸汽消耗。

(4)出系统50%碱焓值(HF1):50%碱焓值取其温度,温度越高,50%碱焓值大,公式(7)的分子值越小,蒸汽单耗越大,故回收50%碱余热,降低出系统50%碱温度可减少蒸汽消耗。

(5)进系统32%碱焓值(HF0):32%碱焓值取其温度,温度越高,32%碱焓值大,公式(7)的分子值越小,蒸汽单耗越小,故提升32%碱进料温度可减少蒸汽消耗。

(6)生蒸汽焓值(HSG):因为生蒸汽是饱和的,其焓值取决于温度,而饱和蒸汽温度又取决于其压力;生蒸汽压力越高,生蒸汽温度越高,生蒸汽焓值越大,公式(7)的分母值越大,蒸汽单耗越小,故提高生蒸汽压力可减少蒸汽消耗。

(7)生蒸汽凝液焓值(HSL):因为生蒸汽凝液其焓值取决于温度,生蒸汽凝液温度越低,生蒸汽焓值越小,公式(7)的分母值越大,蒸汽单耗越小,故降低生蒸汽凝液温度可减少蒸汽消耗。

对公式(7)的分子中各项进行分析:①HW1,L、HW2,L、HW3,G系数相差不大,蒸汽焓值远大于蒸汽凝液焓值,即HW3,G的值远大于HW1,L和HW2,L的值;②HW1,L、HW2,L、HF1、HF0值相差不大,而HF1、HF0系数为0.64和-1,远大于HW1,L、HW2,L、HW3,G的系数0.126、0.111和0.123;故较于一效压力和二效操作压力,三效压力、进系统32%碱温度、出系统50%碱温度对蒸汽单耗的影响更为显著。

对公式(7)的分母中各项进行分析:依据水及水蒸气性质表[3],生蒸汽的焓值HSG随压力变化趋势较缓;而生蒸汽凝液焓值HSL随温度变化趋势较快;故相较于生蒸汽压力出系统生蒸汽凝液对蒸汽单耗的影响更为显著。

1.2.4 降低蒸汽单耗的途径

根据如上分析,降低烧碱三效逆流降膜蒸发蒸汽单耗的四个途径如下:

(1)降低三效操作压力。

(2)回收50%碱余热,降低出系统的50%碱产品温度。

(3)回收生蒸汽凝液余热,降低出系统的生蒸汽凝液出口温度。

(4)做好电解到蒸发碱液管道和设备的保温,提高进碱温度。

2 三效逆流降膜蒸发汽耗的流程模拟

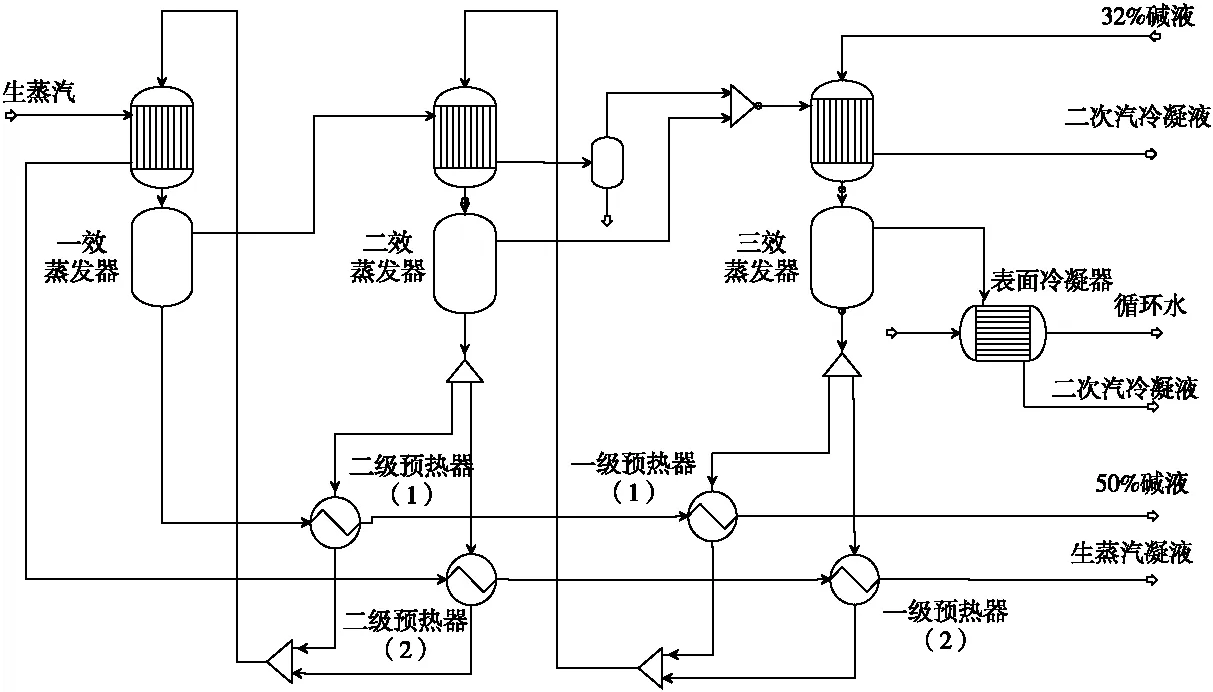

为了验证上述理论分析的准确性和可靠性,本文利用Aspen Plus V10软件,建立碱液三效逆流降膜蒸发的模拟流程,并定量分析各因素对汽耗影响的显著程度。

2.1 模拟流程建立

利用Aspen Plus V10中的HeatX、Flash2、FSplit和Mixer等模块,建立碱液三效逆流降膜蒸发模拟模型,模型示意见图2。

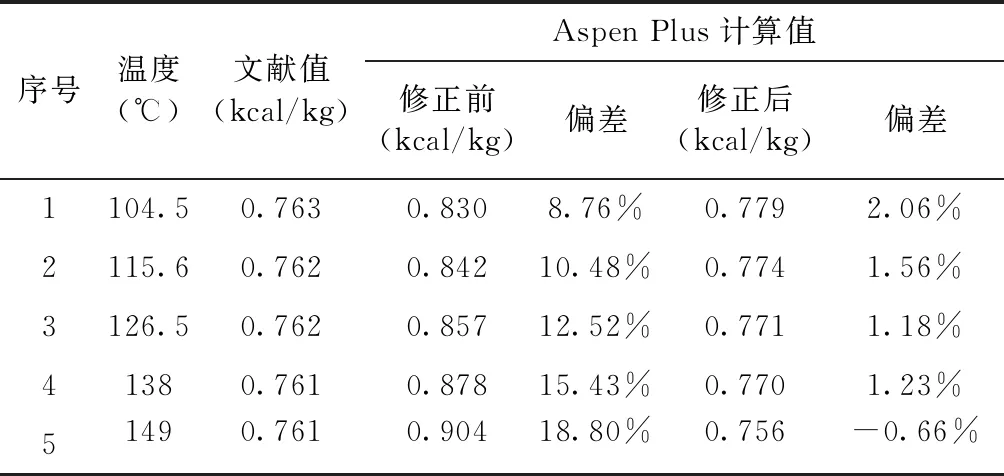

2.2 物性修正

在模拟计算前核对了Aspen Plus V10自带物性数据,发现自带物性数据中高浓度碱液比热偏差较大。例如相较于文献[3]报道的物性数据,Aspen Plus V10自带物性数据中50%碱液比热偏差约8%~20%。工厂实际生产汽耗为510~540 kg/t碱,而依据自带物性模拟计算汽耗仅为450~480 kg/t碱,汽耗计算结果偏差较大。

本文对Aspen Plus V10自带数据库的物性方法和物性数据进行了修正,同文献[3]数据对比,修正后碱液比热偏差大都在2%以内。修正前后的碱液比热对比见表1。

同时,对物性修正后碱液沸点进行了核对,在三效蒸发操作点附近,同引进工艺专利商提供的数据对比,修正后碱液沸点偏差大都在3%以内,说明修正后物性基本准确,计算精度满足工程设计要求。

2.3 汽耗影响因素研究

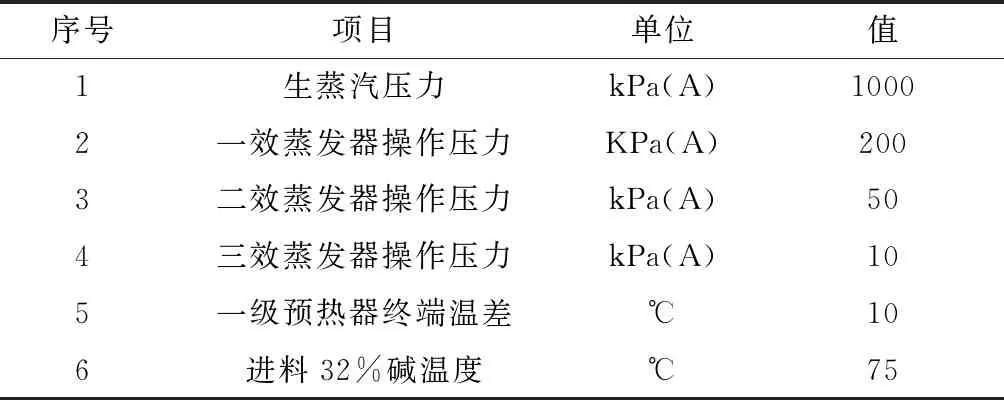

以30万t/a烧碱装置为例,采用图2所示的流程和修正后的物性,模拟计算了生蒸汽压力、一效压力、二效压力、三效压力、进碱温度、一级预热器终端温差等因素对蒸汽消耗的影响。

图2 三效逆流降膜蒸发流程模型图

表1 修正前后50%碱液比热偏差对比表

年操作时间取8000小时,根据经验,一效蒸发器总热损取3‰,二、三效总热损值各取2‰,其余基准的操作参数取值见表2,在基准操作参数下,蒸汽消耗的计算结果为516.5kg /t碱。

表2 基准操作参数表

2.3.1 生蒸汽压力

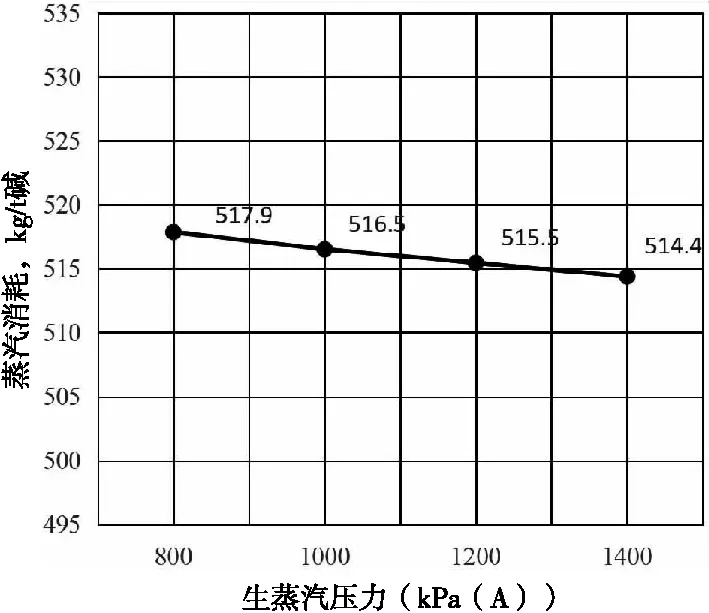

在表2中其他参数不变的前提下,通过改变生蒸汽压力(蒸汽温度为对应压力下的饱和温度),来分析生蒸汽压力对蒸汽消耗的影响,计算结果见图3。

图3 生蒸汽压力与蒸汽消耗的关系图

由图3可知:蒸汽消耗随着生蒸汽压力升高而小幅降低;生蒸汽压力由800kPa(A)升高到1400kPa(A)时,蒸汽消耗由517.9kg/t碱降低到514.4kg/t碱,降幅约0.68%,说明生蒸汽压力对汽耗影响不显著。

2.3.2 一效操作压力

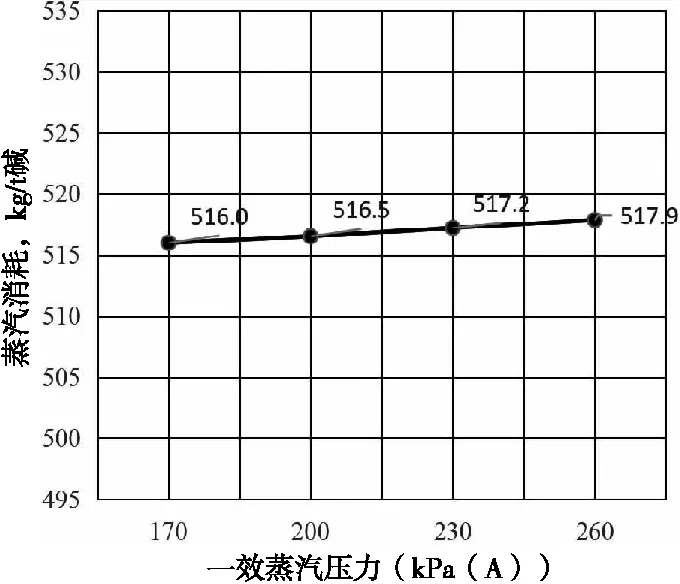

在表2中其他参数不变的前提下,通过改变一效降膜蒸发器操作压力,来分析一效操作压力对蒸汽消耗的影响,计算结果见图4。

图4 一效操作压力与蒸汽消耗的关系图

由图4可知:蒸汽消耗随着一效压力升高而小幅升高;一效压力由170kPa(A)升高到260kPa(A)时,蒸汽消耗由516.0kg/t碱升高到517.9kg/t碱,升幅约0.37%,说明一效压力对汽耗影响并不显著。

2.3.3 二效操作压力

在表2中其他参数不变的前提下,通过改变二降膜蒸发器操作压力,来分析二效操作压力对蒸汽消耗的影响,计算结果见图5。

图5 二效操作压力与蒸汽消耗的关系图

由图5可知:蒸汽消耗随着二效压力升高而升高;二效压力由30kPa(A)升高到60kPa(A)时,蒸汽消耗由509.5kg/t碱升高到519.3kg/t碱,升幅约1.92%,说明二效压力对汽耗有一定的影响。

2.3.4 三效操作压力

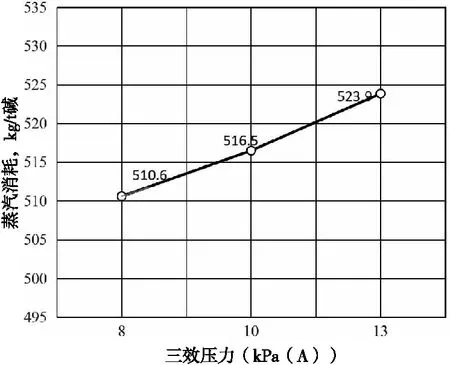

在表2中其他参数不变的前提下,通过改变三降膜蒸发器操作压力,来分析三效操作压力对蒸汽消耗的影响,计算结果见图6。

图6 三效操作压力与蒸汽消耗的关系图

由图6可知:蒸汽消耗随着三效压力升高而升高; 三效压力由8kPa(A)升高到13kPa(A)时,蒸汽消耗由510.6kg/t碱升高到523.9kg/t碱,升幅约2.60%,说明三效压力对汽耗有影响较为明显。

2.3.5 一级预热器终端温差

在表2中其他输入条件不变的前提下,通过改变一级预热器终端温差,来分析一级预热器终端温差对蒸汽消耗的影响,计算结果见图7。

图7 一级预热器终端温差对与蒸汽消耗的关系图

由图7可知:蒸汽消耗随着一级预热器终端温差升高而大幅升高;终端温差由5℃升高到15℃时,蒸汽消耗由503.5kg/t碱升高到530.3kg/t碱,升幅约5.26%,说明预热器终端温差对汽耗有显著影响。

2.3.6 进碱温度

在表2中其他参数不变的前提下,通过改变进料32%碱液的温度(以下简称进碱温度),来分析进碱温度对蒸汽消耗的影响,计算结果见图8。

图8 进料碱液温度与蒸汽消耗的关系图

由图8可知:蒸汽消耗随着进碱温度的升高而大幅降低;进碱温度由70℃升高到85℃时,蒸汽消耗由525.9kg/t碱降低到到498.1kg/t碱,降幅约5.29%,说明进料32%碱温度对汽耗有显著影响。

3 结语

本文对影响烧碱蒸发汽耗的各因素进行了理论分析,并利用Aspen Plus建立了烧碱三效逆流降膜蒸发的模拟流程,验证了理论分析的结论,并对各因素对汽耗的影响显著程度进行了定量分析,总结如下:

(1)生蒸汽压力对汽耗影响不明显,但生蒸汽压力对设备生产能力和设备投资影响显著;这是因为生蒸汽压力升高会使一效蒸发器温差变大,使得同等生产能力条件下一效蒸发器所需换热面积会更小,或同等换热面积条件下一效蒸发器生产能力会更大。

(2)一效压力对汽耗影响不明显,但一效压力对一效和二效温差影响显著,一效压力越高,一效所需换热面积越大,二效所需换热面积越小;工程设计时需综合考虑,取多个方案开展初步设计和比选,并从中选定一个全局最优的方案。

(3)二效压力对汽耗影响较为明显,二效压力越低,蒸汽消耗越低;并且二效压力对二效和三效温差有影响,二效压力越低,则二效温差越大,二效所需换热面积越小,三效温差越小,三效所需换热面积越大。因二效一般选镍材,三效一般为不锈钢,故降低二效压力可降低总体投资,故在工程设计时,应在满足三效温差前提下,尽可能降低二效压力。

(4)三效压力对汽耗影响显著,三效压力越低,蒸汽消耗越低;在循环回水温度约40℃的情况下,三效压力不应低于8kPa(A),否则会出现循环水无法冷凝二次汽的情况。

(5)一级预热器终端温差对汽耗影响显著,终端温差越低,蒸汽消耗越低;但终端温差低意味着一级预热器需要更大的换热面积,且进二效的36%碱液有过热(即在碱液管道内会汽化)的风险,过热造成管道设备震动和局部腐蚀,影响二效的换热效率,且有一定的安全风险。

(6)进碱温度对汽耗影响显著,进碱温度越高,蒸汽消耗越低;因此,做好电解工序到蒸发工序间管道和设备保温可有效降低蒸汽消耗。

总体来说,烧碱三效蒸发单元各个操作参数环环相扣,且同蒸汽消耗或设备投资息息相关,工程设计及工厂运行时不应千篇一律,不应局限一组特定的操作参数,要综合考虑生产规模、能源价格(蒸汽、电)、材料价格(镍、不锈钢)、季节情况(冬夏)、气候条件(大气压、气温)等因素,因地制宜、因时制宜地开展设计或生产操作,以期达到投资及运行成本最优的目标。