印制板组件中氯离子腐蚀失效案例分析

张培强, 甘吉松, 唐雁煌, 张莹洁, 朱刚, 刘子莲

(工业和信息化部电子第五研究所, 广东 广州 511370)

0 引言

印制板组件(PCBA) 被广泛地应用于通讯电子、 航空航天、 工业制造、 智能家电和轨道交通等诸多重要领域。 随着电子技术和装联技术的高速发展, 电子制造PCBA 在实现小型化和集成化的同时, 出现的失效问题也越来越多。 近年来, 由于氯离子残留造成的电化学迁移和腐蚀失效案例屡见不鲜, 造成的行业内重大损失也颇为常见[1-7]。 在PCBA 中, 卤化物离子特别是氯离子的残留对产品的可靠性有很大的影响[8], 如助焊剂残留物中的氯离子和溴离子会在水汽、 偏压的作用下引发活泼金属发生电化学迁移, 形成金属枝晶, 从而导致电子元器件发生短路等功能不良[9]; 并且PCBA 表面残留的氯离子和溴离子在潮湿环境下会形成导电通路, 进而引发主板短路打火等失效现象。

本文选取与氯离子相关的PCBA 局部短路失效和PCBA 打火失效的两个典型案例, 对其失效原因进行系统的阐述, 并给出了一些建议。

1 PCBA 局部短路失效案例分析

1.1 案例背景

某电子产品服役于通信行业, 对其机箱进行高低温循环试验发现产品在第二个循环的升温过程中出现报故, 报故温度点大约为70 ℃。 通过故障排查, 定位故障为产品芯片其中一面的两个管脚有导电异物搭连, 造成局部短路。 产品在模拟进行温度循环试验时, 所吹的风为未经处理的自然风。 生产该PCBA 的工艺过程为免清洗工艺。

1.2 分析过程

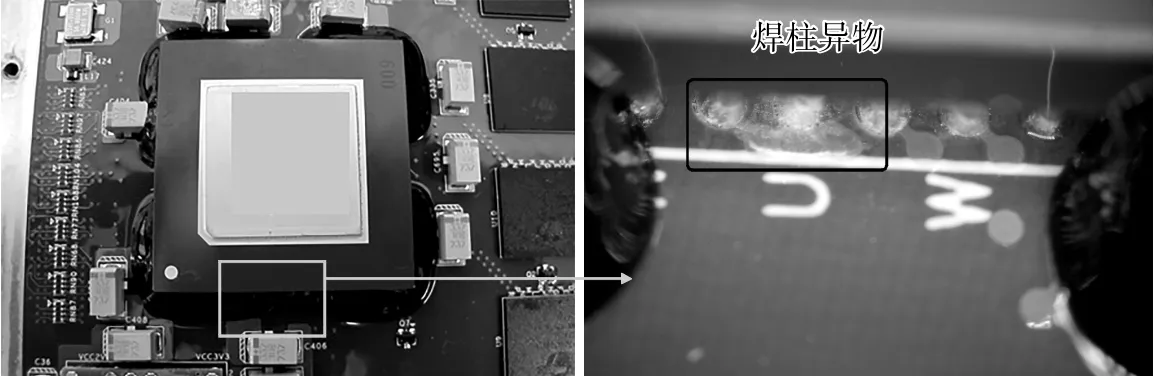

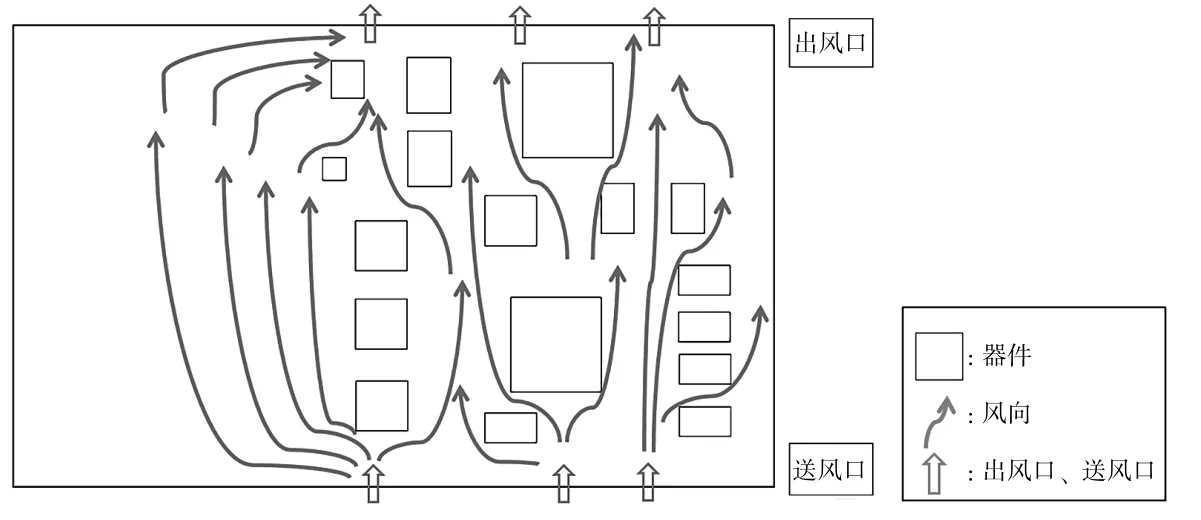

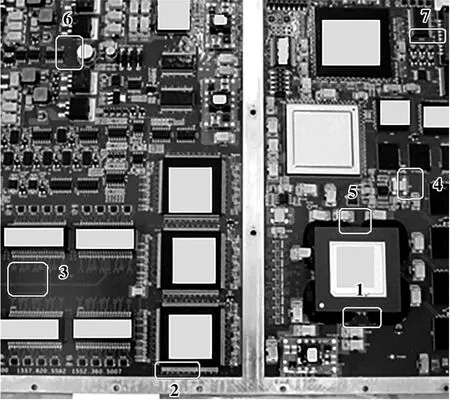

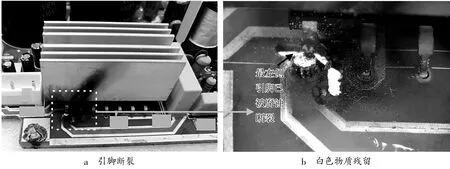

通过外观观察可知, 产品在其芯片的焊柱下方有白色异物残留(如图1 所示), 而产品的其他位置未见明显的异物残留, 依据产品在试验状态下的风流示意图(如图2 所示), 可知上述异物残留的地方为迎风面, 属该试验条件下易遭自然风中水汽、 污染物等物质堆积的地方。

图1 芯片焊柱下方的代表性外观照片

图2 产品在试验状态下的风流示意图

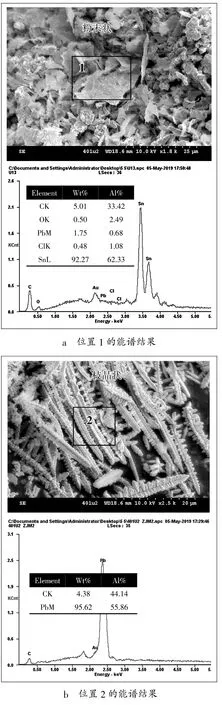

通过SEM&EDS 分析可知, 产品的芯片焊柱异物呈粉末状及枝晶状两种形貌(如图3 所示), 其中粉末状形貌的主要组成为铅(Pb)、 少量的锡(Sn) 和少量的氯(Cl) 元素, 而枝晶状形貌的主要组成元素为铅(Pb)。 焊柱异物的主要组成元素与焊柱本体相似(成分为Sn10Pb90), 故判断异物来源于焊柱本身, 结合形貌可知粉末状异物为焊柱的腐蚀产物, 枝晶状异物为焊柱的电迁移产物。 上述结果表明芯片附近的异物为焊料的腐蚀产物, 腐蚀源可能为氯离子(Cl-)。

图3 芯片焊柱异物的SEM&EDS 结果

为了确定氯元素的存在形式, 以及判断氯的残留量与风流强度的关系, 选取图4 所示的位置1-7及剥离三防漆后的PCB 板面进行氯离子测试。 其中, 位置1-2 为腐蚀位置也为迎风位置; 位置3-4为主流道位置; 位置6-7 为弱流道位置, 位置5为与位置1 结构及工况相同的位置(如图4 所示)。

图4 产品的离子色谱测试位置图

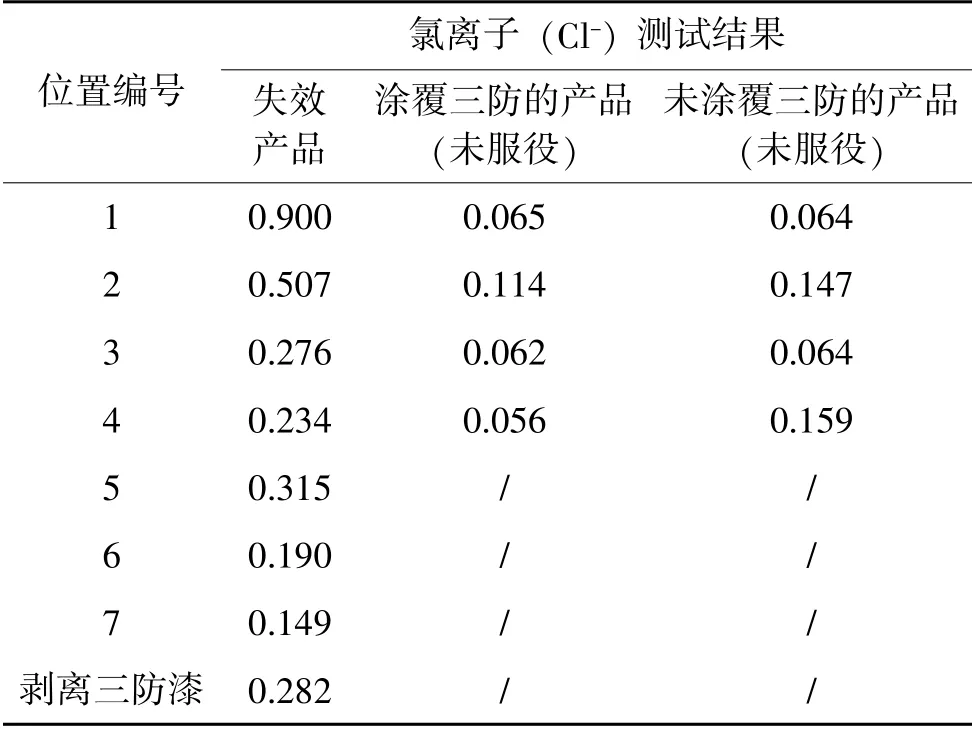

由表1 结果可知: 1) 腐蚀位置相对于其他位置存在较高含量的氯离子; 2) 板面上的氯离子分布与自然风流道相关, 迎风面的氯离子含量高于主流道位置, 高于弱流道位置。

为了进一步地排除氯离子主要来源于板子本身残留的可能性, 对未经历环境试验的涂覆三防漆的产品和未涂覆三防的产品进行离子色谱分析, 结果详如表1 所示。 由分析结果可知, 涂覆三防漆产品及未涂覆三防的产品的芯片焊柱位置(位置1' 及位置1”) 的氯离子含量均较低且与板面的其他位置相近, 这说明产品上的氯离子主要来源于外界污染, 而非板子本身的残留。

表1 氯离子色谱检测结果单位: μg/cm2

1.3 失效原因

通过观察产品的外观, 可见其芯片的焊柱下方有白色异物残留。 依据产品的风道图, 可知这些有异物残留的地方为迎风面, 即外来污染物容易堆积的地方。

通过SEM&EDS 分析结果可知, 芯片的焊柱的离子色谱结果检出较高含量的氯离子(0.900 μg/cm2),这个含量约为未腐蚀焊柱的3 倍, 说明芯片焊柱的腐蚀位置附近有高含量的氯离子聚集, 并可推断氯离子的残留是引起焊柱腐蚀的主要原因。

对产品上的不同位置进行离子色谱分析, 通过对比不同位置上的氯离子含量可知: 产品板面上的氯离子分布与自然风流道相关, 即迎风面的氯离子含量高于主流道位置, 主流道位置的氯离子高于弱流道位置, 产品上的腐蚀位置正好位于迎风面, 受污染的可能性较大, 故初步判断氯离子来源于外界污染。 对未经环境试验的涂覆三防漆产品及未涂覆三防漆产品进行离子色谱分析, 结果表明产品板面各个位置的氯离子含量均低于0.16 μg/cm2, 由此可排除产品上的氯离子为产品本身的残留, 即产品上的氯离子来源于外界污染。

在缺乏三防漆涂层保护的情况下, 芯片的焊柱位置受外来氯离子及水汽污染, 在电场的作用下发生焊柱材料的电化学腐蚀及迁移, 从而在焊柱间形成金属枝晶导电通路, 导致局部短路。

1.4 失效机理

芯片的焊柱下方白色异物的主要组成元素为铅(Pb), 铅在正常环境下具有良好的抗电化学迁移能力, 但在存在卤化物等杂质离子的情况下, 则容易产生电化学腐蚀并导致电化学迁移。 由于污染物堆积及带电工作, 芯片的焊柱已构成电化学腐蚀微环境: 1) 潮湿环境下焊柱间产生液膜; 2) 焊柱间具有电压差; 3) 存在氯离子。 电化学腐蚀反应如下所示。

a) 阳极处, 金属铅失去电子形成铅离子:

b) 阴极处, 铅离子得到电子沉淀为铅枝晶:

在整个电化学腐蚀过程中, 氯离子起电解质及催化反应进程的作用, 从而大大地加速电化学腐蚀的反应进程, 其中阳极发生腐蚀反应而使焊柱产生腐蚀产物, 阴极发生还原反应而使焊柱形成铅迁移枝晶。

1.5 改善建议

对于PCBA 上的大尺寸分立器, 在喷涂三防漆过程中, 其焊柱或引脚等位置由于结构上的遮挡、异形和高度差等原因, 存在三防漆涂层缺涂、 偏薄和不均匀等不良现象; 建议对PCBA 上的三防风险位置进行识别和涂覆工艺改善, 保障三防风险位置涂覆到位, 防止外部氯离子及水汽等污染的渗透引起的电化学腐蚀及迁移现象。

2 PCBA 打火失效案例分析

2.1 案例背景

某家用电器在户外服役了半年后, 其电控板出现功能故障, 打开其塑料壳后发现电控板及塑料壳上均有打火现象, 其中电控板的打火位置位于强电位置。

2.2 分析过程

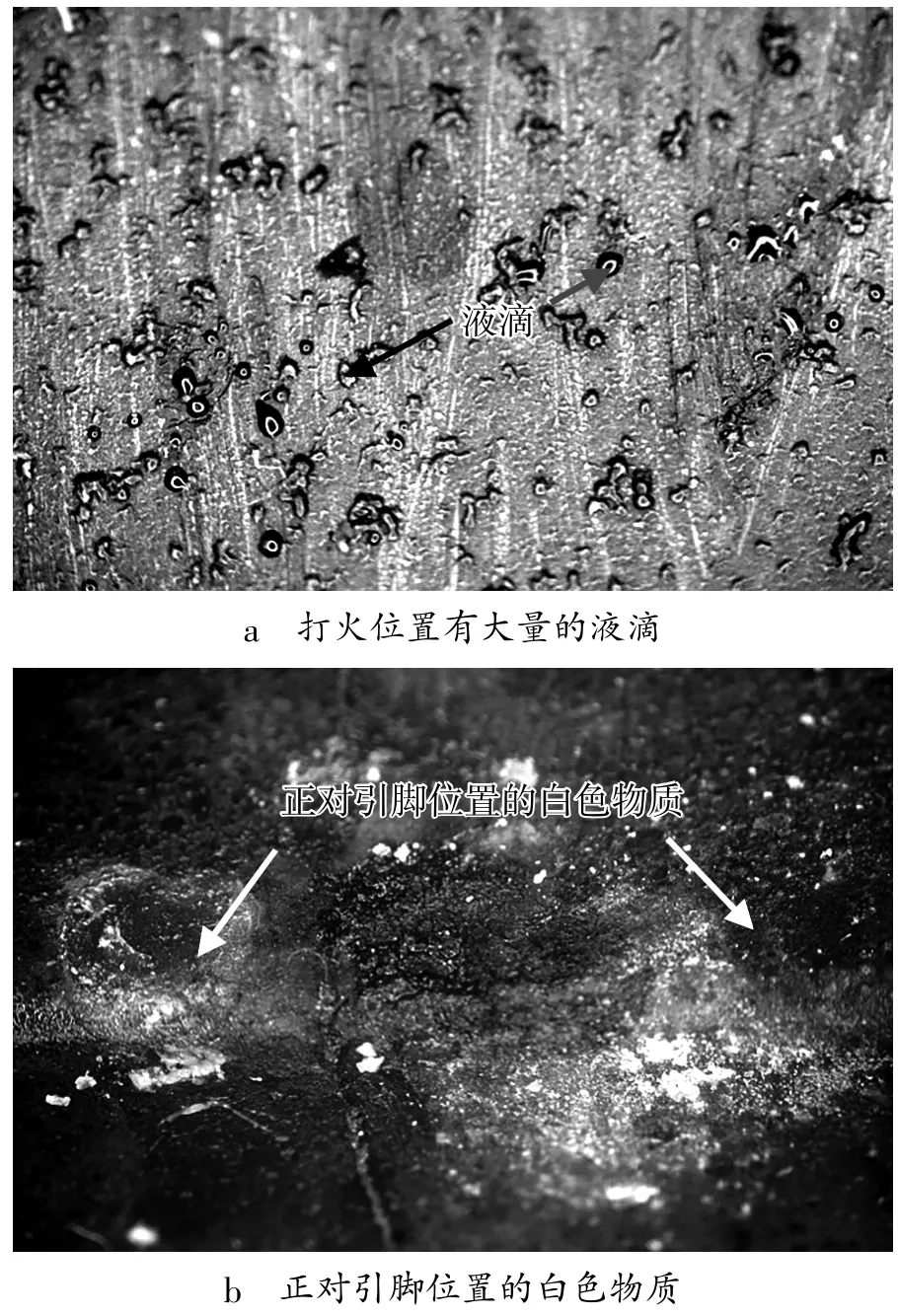

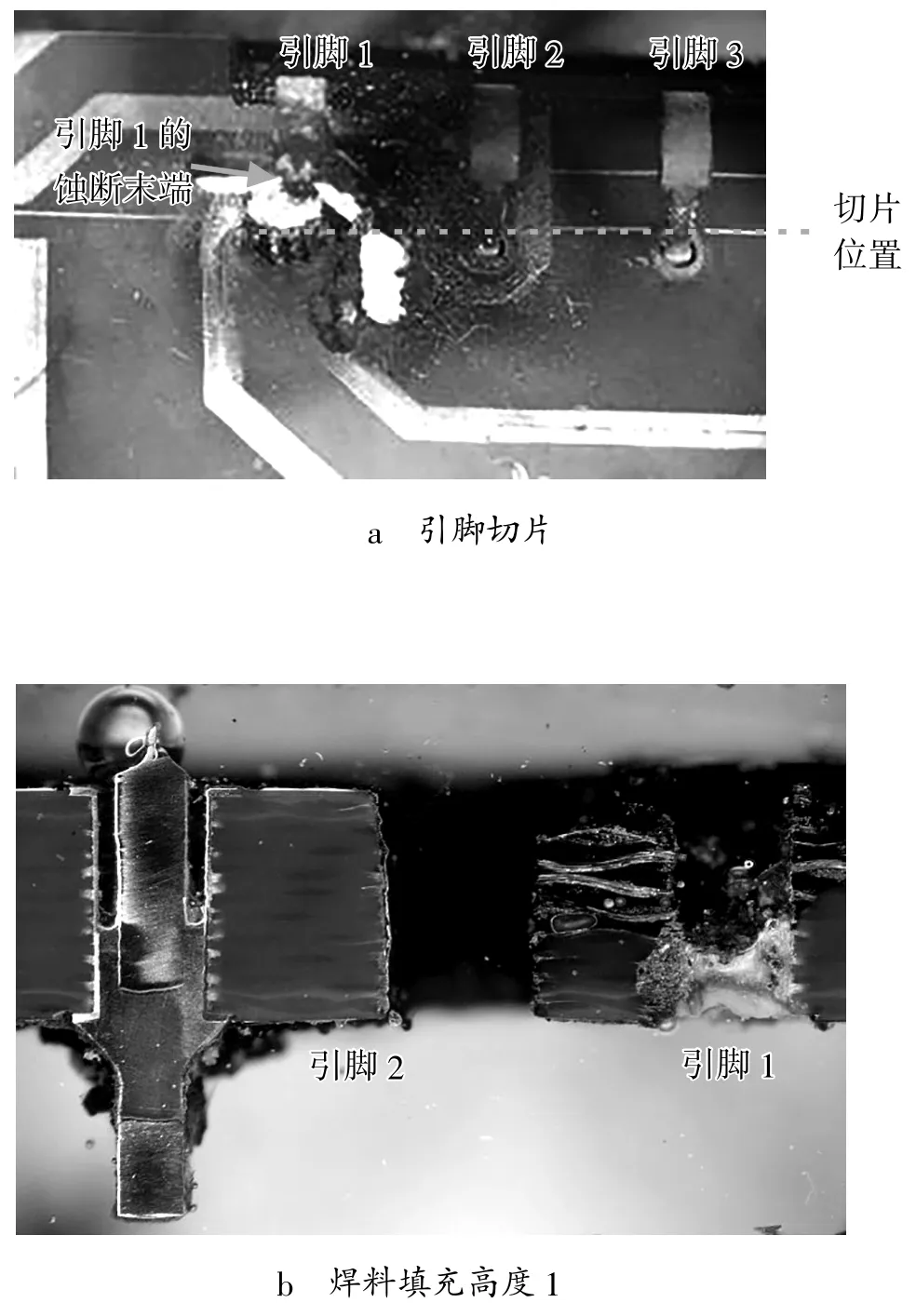

对失效品塑料壳及电控板进行外观观察(如图5-6 所示), 塑料壳及电控板上均观察到有一处打火位置, 且打火位置重合。 其中, 塑料壳的打火位置上分布有大量的液滴, 并已发生明显的热变形,而电控板的打火位置位于器件的引脚之间, 板面可观察到明显的灼烧发黑现象, 器件的最左侧引脚已被腐蚀断裂, 并观察到附近也出现液滴残留现象。对塑料壳及电控板的未打火位置进行观察, 发现塑料壳在外部位置仍有明显的液滴残留, 而电控板的未打火位置较为干燥, 并可观察到壳体正对引脚位置处残留有白色物质。

图5 失效品塑料壳内部检查图片

由SEM&EDS 及FT-IR 的分析结果可知, 电控板打火位置处可检出较高的氯(Cl) 及钙(Ca),器件引脚腐蚀物的主要成分为铜的氯化物, 正对引脚的壳体上白色物质的主要成分为锡的氯化物, 失效品塑料壳及新品塑料壳的主要成分均为ABS/PVC 合金(含有较高的氯(Cl) 及少量的钙(Ca)元素), 电控板打火位置液滴、 塑料壳打火位置液滴和塑料壳外部液滴的主要成分均为水。

图6 电控板打火位置检查图片

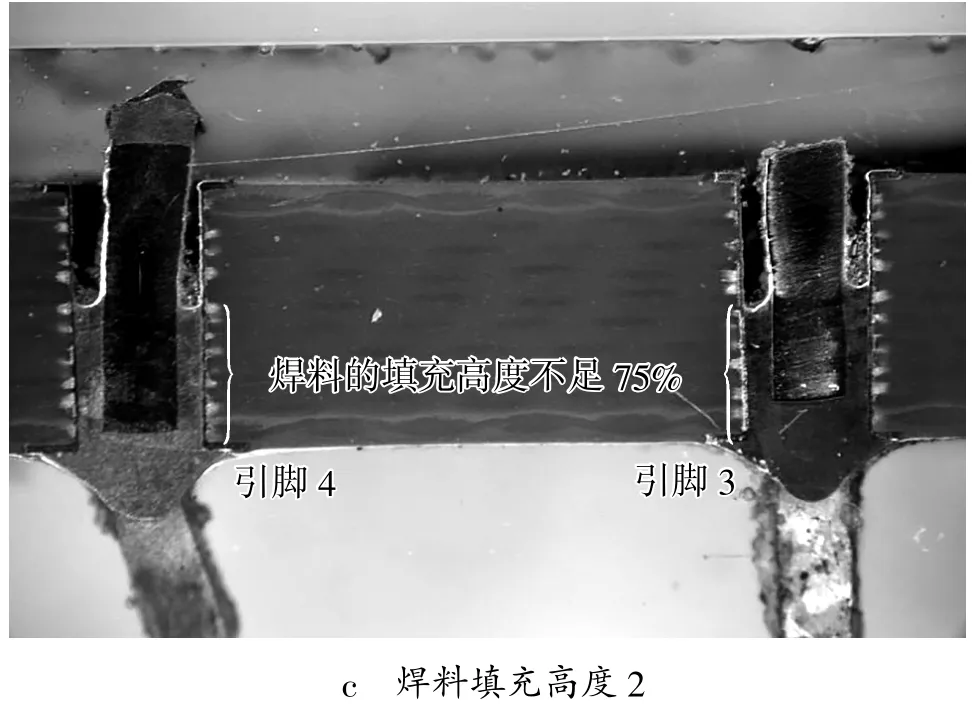

对打火位置附近的器件引脚焊接位置进行切片分析。 发现: 1) 各个引脚焊接位置的焊料填充高度均不足75% (如图7 所示), 不符合IPC-A-610G 的要求; 2) PCB 内部的灼烧区域分布说明打火的起源位置位于器件最左侧引脚(引脚1) 的焊接位置的上方, 从引脚的焊接位置形貌及能谱结果可知, 该处引脚已完全被氯腐蚀, 且腐蚀位置处未检出锡(Sn), 表明失效前期焊料先被氯腐蚀溶解(正对最左侧引脚下方的塑壳上的白色粉末检出锡及氯); 3) 观察打火引脚相邻引脚“2”, 未见引脚“2” 在PCB 内部有明显的打火及腐蚀现象, 但可见其焊接位置表面有微裂纹发生。

图7 器件引脚焊接位置的切片图片

对器件最左侧引脚(引脚“1”) 的蚀断末端进行切片分析, 可见该引脚末端切面呈明显的腐蚀形貌, 腐蚀物中检出大量的铜(Cu) 及氯(Cl)元素。

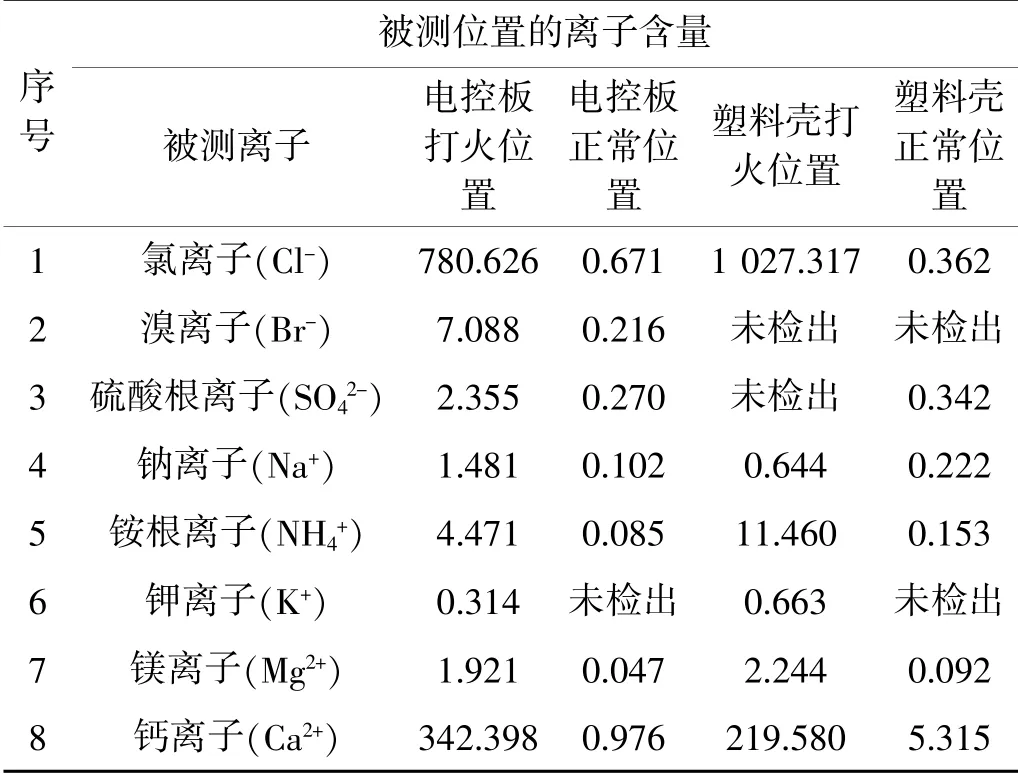

进一步地进行离子色谱分析, 结果如表2 所示。 发现电控板的打火位置处含有大量的氯离子(Cl-) 及钙离子(Ca2+), 而电控板正常位置的氯离子及钙离子含量则明显地偏少, 表明打火位置处的氯离子及钙离子并非来源于电控板面的正常残留;对比塑料壳的打火位置及正常位置的离子结果, 可知塑料壳打火位置表面残留有大量的氯离子(Cl-)及钙离子(Ca2+), 而正常位置处的氯离子(Cl-)及钙离子(Ca2+) 含量则很少, 表明塑料壳打火位置处的氯离子(Cl-) 及钙离子(Ca2+) 并非来源于塑料壳的正常析出。

表2 离子色谱检测结果单位: μg/cm2

排除塑料壳的正常析出, 结合塑料壳在打火位置处的灼烧形貌, 判断打火位置处残留的大量氯离子(Cl-) 及钙离子(Ca2+) 来源于塑料壳在高温下的降解释放。

2.3 失效原因

由切片分析结果可见, 所有未打火引脚的焊接位置的焊料填充高度均明显不足75%, 且通过观察, 可发现与打火引脚相邻的正常引脚在焊点的应力集中位置已发生微裂纹开裂, 这说明左侧引脚曾受应力作用; 而焊料填充高度不足, 将促使焊点应力开裂的发生。 器件引脚焊点开裂后, 因为接触不良, 引脚在焊点开裂位置产热。

塑料壳体的主要成分为ABS/PVC 合金, 并含有大量的氯及钙元素, 其中的氯主要以共价态的形式存在, 钙则存在于壳体中添加的无机填料中,当壳体受高温作用时, 壳体中的PVC 成分会发生降解而产生氯化氢, 在潮湿的条件下, 氯化氢气体可以与壳体中的无机填料反应, 从而生成可溶性氯化钙。

随着热量的积累, 位于引脚下方的塑料壳体因为受热而发生降解, 并在水汽的作用下释放大量的氯离子(Cl-) 及钙离子(Ca2+), 氯离子(Cl-) 先从电控板下方腐蚀焊料, 加剧接触不良, 导致产热量的增加, 进而使塑料壳释放更多的氯离子, 后进一步地加速引脚的产热, 导致打火。

2.4 失效机理

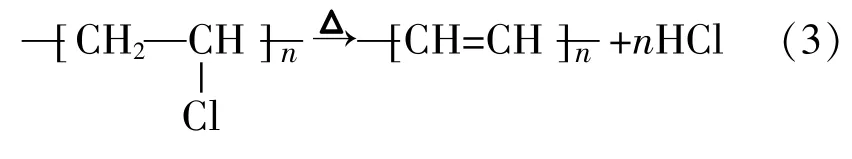

器件引脚在焊接位置的焊料填充高度不足, 导致引脚的焊接位置在应力作用下发生焊点开裂, 进而使引脚发生接触不良而产热。 热量的积累, 使得主要成分为ABS/PVC 的塑壳降解并产生大量的氯离子。 PVC 的降解反应如下:

在水汽的作用下, 氯离子腐蚀焊点并加剧引脚的接触不良, 最终促使电控板在引脚位置大量产热而打火, 并使塑壳产生打火痕迹。

2.5 改善建议

针对以上问题, 提出了以下两点改进建议:

1) 对于器件引脚的焊接位置, 焊料的填充高度应符合IPC-A-610G 的要求, 防止引脚的焊接位置在应力作用下发生焊点开裂;

2) PBCA 板附近应尽量地避免采用易降解的含卤高分子材料, 防止其降解产物迁移到PCBA 表面并造成腐蚀、 打火等失效。

3 结束语

氯离子腐蚀失效是一种常见的失效模式, 在业内一直受到高度关注。 本文从两个氯离子引起的腐蚀失效案例出发, 对电路板腐蚀的失效原因及机理进行了详细的阐述, 并提出了实际可行的解决方法与改善建议。

笔者发现, 氯离子的来源主要包括电子产品本身和外界环境, 从电子产品制造工艺过程来看, 含氯的电子工艺材料或高分子材料及制品是引入氯离子的主要因素。 市面上所使用的材料产品质量良莠不齐, 因材料问题导致的产品失效也屡见不鲜。 故应当根据产品的可靠性情况, 对产品所涉及的各类材料进行优选选型和验证, 并加强材料的质量管控。