大跨径梁拱组合刚构桥下弦拱梁悬浇施工力学行为分析

李亚勇,杨培诚,周学勇,陈胜凯,丁艳超

(1. 中建隧道建设有限公司,重庆 400055; 2. 中国建筑第五工程局有限公司,湖南 长沙 410004; 3. 中国城乡控股集团有限公司,湖北 武汉 430208; 4. 重庆交通大学 土木工程学院,重庆 400074; 5. 重庆华盛检测技术有限公司,重庆 400714)

0 引 言

梁拱组合刚构桥是一种由拱圈和刚构的刚性连接,并共同承担荷载的新型组合体系桥梁。该类桥型同时具备拱桥跨越能力大和刚构桥刚度大的特点,其结构受力更为合理[1-4]。国内学者通过建立空间计算模型分析了梁拱组合刚构桥的力学特性,并取得相关的研究成果。例如,由瑞凯等[5]以北盘江特大桥为研究对象,采用有限元软件建立全桥的结构模型,对三角区上弦支架施工过程进行受力分析,结果表明上弦支架与一般现浇支架受力差异较大,施工支架设计及施工时应重点关注;宗昕等[6]分析了北盘江特大桥斜腿-梁体汇合处的设计思路,提出了结构力线需过度顺畅的原则,并采用空间实体有限元法进行了计算;王洪超[7]研究了矢跨比、刚度比等参数对预应力混凝土连续梁拱组合刚构桥结构内力的影响,并明确了相关参数合理的取值范围;闫小翠等[8]通过建立龙峡谷大桥的有限元模型,分析了上部结构悬臂浇筑施工过程中临时扣索和支架的力学响应。

除上述研究外,一些学者针对梁拱组合刚构桥施工工艺复杂、结构体系转换多等难点,着重对该桥梁开展了模型试验和现场监测等方面的研究。张科峰[9]针对连续梁拱组合刚构桥在施工过程中的受力性能开展了实桥测试,结果显示结构系梁、拱肋和横梁等构件在桥梁施工过程中均处于受压状态,实测结果与有限元计算结果吻合良好;姜军等[10]对大跨度连续刚构桥组合桥梁模型进行了试验,研究了梁拱墩结合块的复杂受力情况,得出了顶底板、腹板、拱脚和墩顶混凝土应力分布的规律;代周超等[11]针对马蹄河特大桥第一节段无法采用常规落地支架进行现浇施工的难点,分析了施工过程中所采用“简易斜拉桥”施工工艺的关键控制技术;陈强等[12]利用Midas/Civil软件建立了夜郎湖大桥的空间分析模型,计算出了理想结构参数并指导全桥施工,在施工过程中,监测拱圈线形及应力、临时索索力和索塔的偏位,并与理论计算进行对比分析并修正,使得理论计算与实际施工状态统一。

笔者以重庆市快速路二横线西段项目礼嘉嘉陵江特大桥为研究对象,利用Midas/Fea软件建立了空间有限元模型,通过对4种工况在有无支撑体系时的下弦拱梁力学状态进行对比分析;基于施工过程中的监测数据,得到了下弦拱梁力学状态施工变化规律和支撑体系主动顶升作用状态下的拱梁力学传递规律。

1 工程概况和设计要求

1.1 工程概况

礼嘉嘉陵江大桥是重庆快速路二横线西段项目的控制性工程,主桥全长785 m,采用5跨连续布置(140+245+190+130+80)m,最大跨径245 m(矢跨比为1/7.7);大桥按双向8车道设计,分左右两幅设置,单幅标准段桥宽18 m。该桥为国内首座上承式梁拱组合刚构桥,采用对下部结构无推力、自平衡的梁—拱组合受力体系,充分融合了拱桥和梁桥的优点,避免了连续刚构桥的开裂下挠问题,如图1。

图1 礼嘉大桥桥型布置示意Fig. 1 Schematic diagram of bridge type layout of Lijia Bridge

大桥建设过程中需经历梁桥、悬浇拱桥、矮塔斜拉桥等多次体系转换;梁拱组合三角区上弦箱梁和下弦拱梁需同步采用斜拉扣挂法,施工过程对中线形控制精度要求极高,该工艺是行业内首次采用,尚无成功的经验可借鉴。

1.2 设计要求

根据《礼嘉嘉陵江大桥工程第1分册总体设计及桥梁附属设施施工图设计说明》,梁拱组合三角区长61 m、高度31.5 m,由上弦箱梁与下弦拱梁组合交汇形成(交汇处夹角约14°),如图2。

图2 梁拱组合三角区尺寸Fig. 2 Dimensions of triangular area of beam andarch combination

三角区下弦拱梁底缘线按2.2次抛物线规律变化,其变化方程为y=-0.000 692 4(119-x)2.2+25.5,坐标原点为下弦底缘线延伸线与桥墩边缘的交点;沿桥梁轴线方向共25个节段,其中0 #节段采用墩旁托架与桥墩同时浇筑,其余梁段采用挂篮悬臂浇筑施工工艺。上弦箱梁沿桥梁轴线方向共25个节段,其中0 #节段长度12 m(包括墩两侧各外伸2.5 m),与桥墩固结;0 #节段采用墩旁托架施工工艺与桥墩同时浇筑,1 #~12 #节段长度在4.5~5.0 m范围,采用挂篮悬臂浇筑施工工艺。

1.3 施工工艺

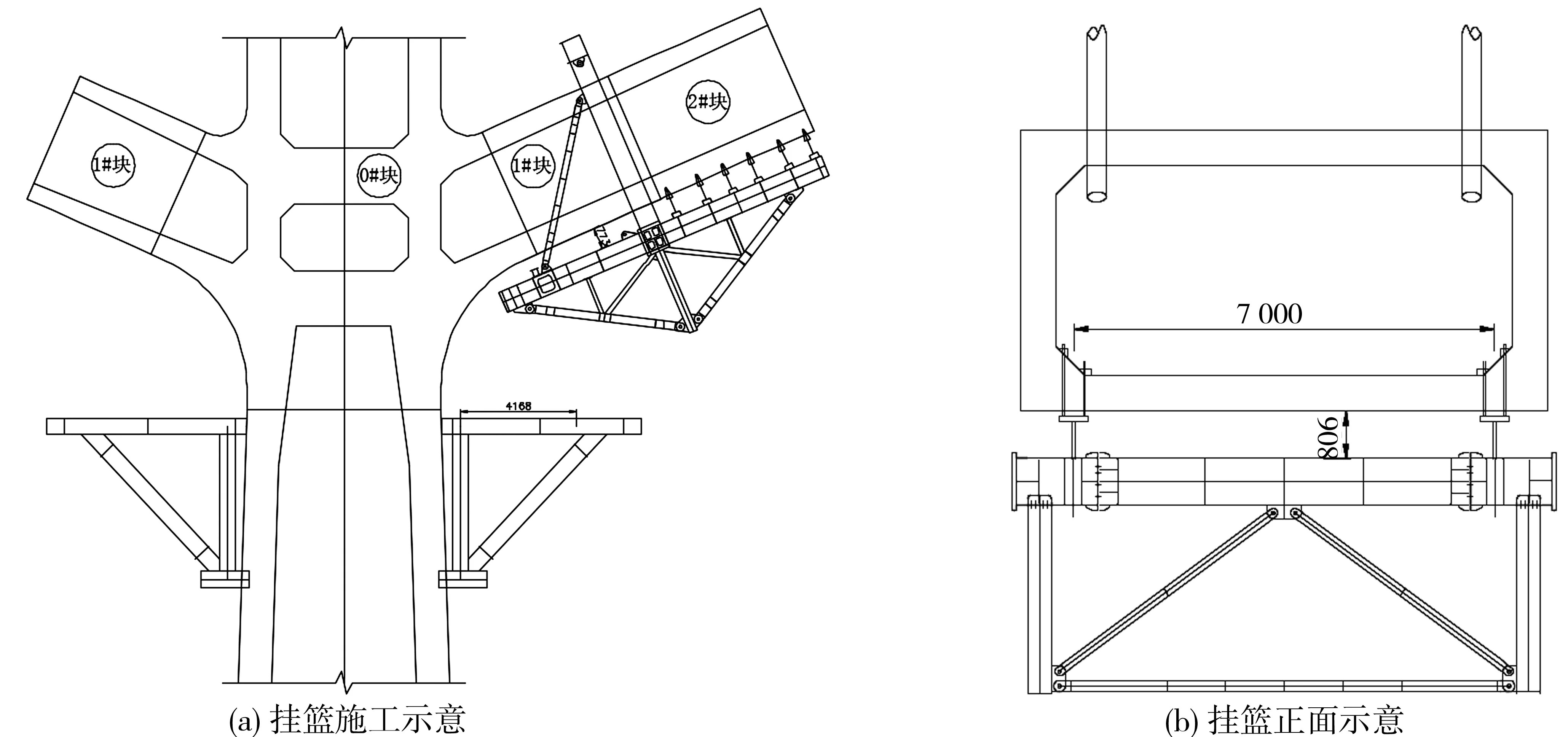

三角区上弦箱梁与下弦拱梁均需要采用挂篮悬浇浇筑,挂篮选型为菱形挂篮。下弦拱梁在2 #~12 #节段设置锚固于拱梁顶板的临时扣索,以改善下弦拱梁受力状态;上弦箱梁与下弦拱梁在第13#节段进行交汇。施工过程中,上弦箱梁采用菱形挂篮悬浇施工,下弦拱梁选择“倒三角”挂篮进行悬浇施工,如图3。

图3 下弦拱梁倒三角挂篮施工示意Fig. 3 Schematic diagram of construction of inverted triangle hanging basket of lower chord arch beam

2 有限元数值分析

2.1 有限元模型建立

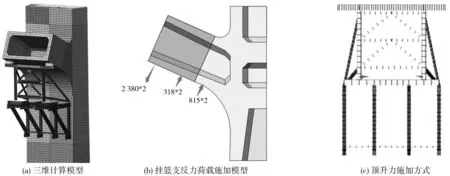

笔者采用有限元软件MIDAS-FEA建立礼嘉嘉陵江大桥三维模型,如图4。模型中采用四面体网格划分桥墩及梁体,模型边界条件在墩底固结,对称面采用对称边界约束。

图4 三维计算模型Fig. 4 Three-dimensional computing model

2.2 计算工况

笔者通过建立4种计算工况,对有无主动支撑体系时的下箱梁受力状态进行分析,各计算工况如表1;挂篮各支点支反力如表2。计算中需要考虑箱梁、墩柱自重等荷载;墩顶恒载2 832 kN,单只挂篮质量880 kN,对拉预紧力600 kN(主墩两侧三角托架采用精轧螺纹钢进行对拉预紧),主动支撑体系千斤顶顶升力600 kN。

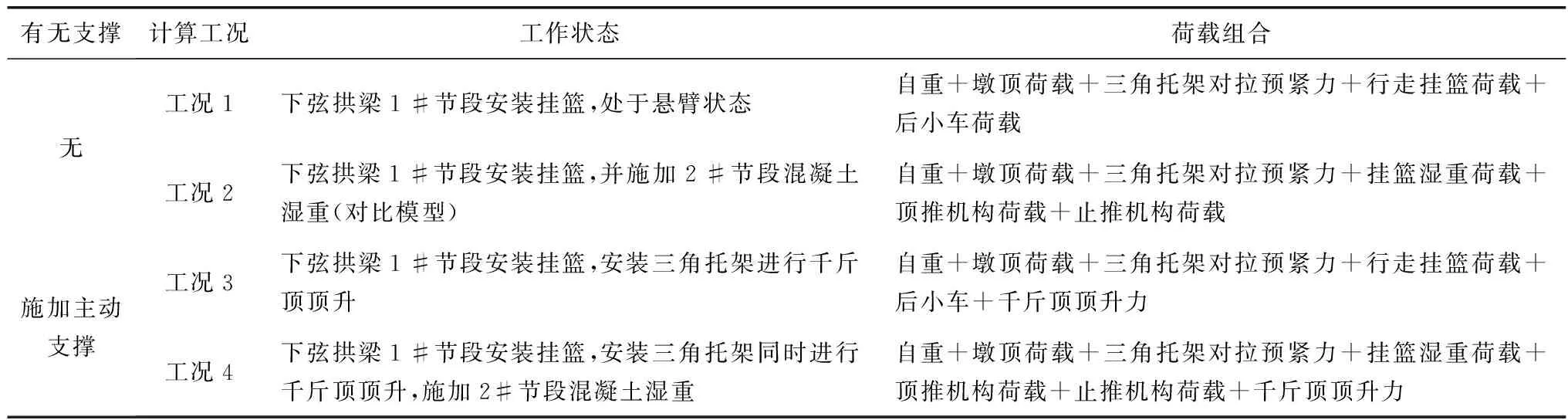

表1 计算工况Table 1 Working condition of calculation

表2 挂篮各支点支反力Table 2 Support and reaction force of hanging basket kN

3 无支撑体系时受力状态

3.1 数值计算结果

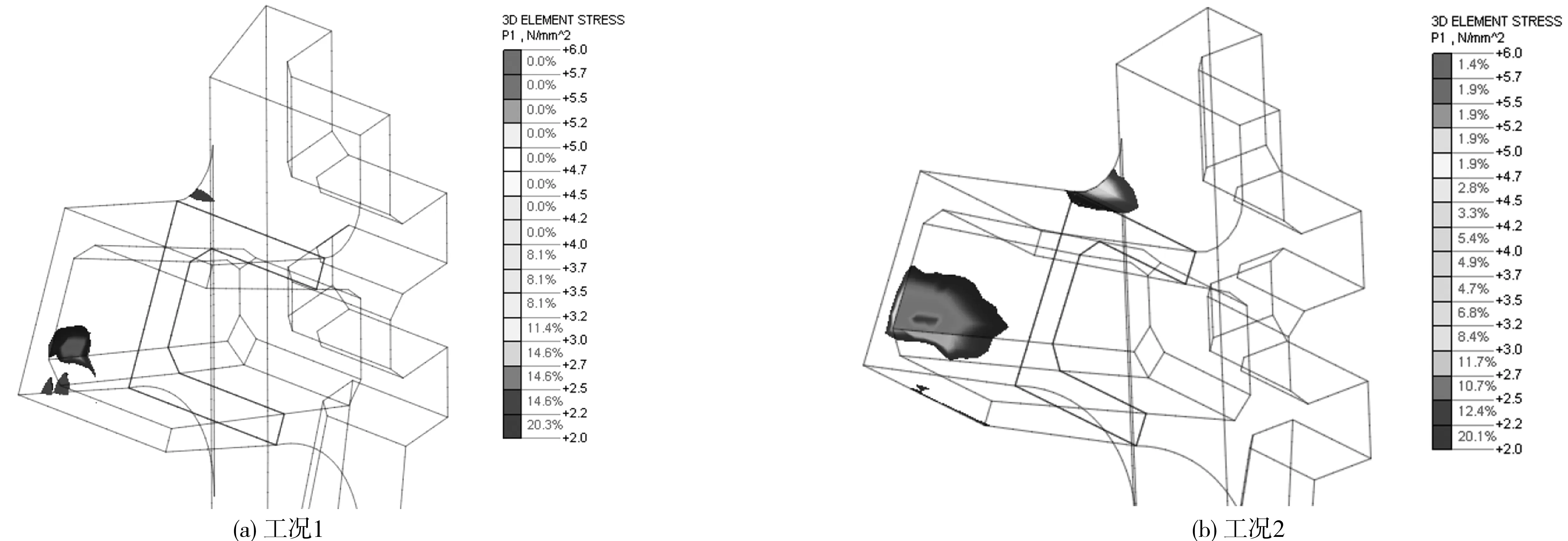

图5为无支撑体系时下弦拱梁主拉应力分布。由图5可知:当挂篮处于空载状态时(工况1),下弦拱梁呈顶板受拉、底板受压的工作状态,墩拱结合部位最大拉应力约为1.18 MPa,小于C60混凝土抗拉强度设计值;当挂篮悬臂浇筑2#节段混凝土时(工况2),墩拱结合部位最大拉应力增大至2.8 MPa,超出C60混凝土设计抗拉强度(1.96 MPa)的43%,若不采取措施则存在拉裂的风险;腹板部位主拉应力达到5.9 MPa,远超C60混凝土抗拉强度设计值,这是因为腹板靠近锚杆组集中荷载施加部位引起应力集中所致,施工预压阶段应密切关注该部位的受力情况。

图5 下弦拱梁主拉应力分布Fig. 5 Distribution of main tensile stress of lower chord arch beam

图6为无支撑体系时下弦拱梁主拉应力超过1.96 MPa时的分布。图6中:拉应力超出C60混凝土抗拉强度设计值的区域主要集中于腹板中下部和墩拱结合部位的端部。工况2较工况1拉裂区域范围有大幅扩大,施工中应密切关注超出部位的应力、应变情况。

图6 下弦拱梁主拉应力超过1.96 MPa分布Fig. 6 Distribution of main tensile stress of lower chord arch beam exceeding 1.96 MPa

下弦拱梁2 #~11 #节段均需要在顶板锚固设置临时扣索,若挂篮锚杆组锚固于拱梁顶板,锚杆组向下的锚固力与临时扣索向上的预拉力将会引起腹板部位出现较为严重的应力集中,导致腹板开裂。为避免上述不利影响,后续施工过程中应将倒三角挂篮锚杆组锚固点调整至下弦拱梁顶板的位置。

3.2 现场监控量测结果

下弦拱梁受力体系复杂且敏感,为监测大桥应力、应变的变化规律,笔者在下弦拱梁典型断面上布设了监测元件,如图7。施工中定期收集应力监测点数据,以掌握应力变化规律。

图7 下弦拱梁应力监测点布置示意Fig. 7 Layout of stress monitoring points of lower chord arch beam

图8为墩拱结合断面顶板拉应力、底板压应力(以正值表示)随施工过程变化的情况。由图8可知:1#节段荷载均由三角托架承担,箱梁顶、底板应力均接近0;托架拆除后顶板拉应力和底板压应力分别增大至0.45、0.22 MPa;挂篮安装完成后,顶板拉应力和底板压应力增大至0.81、0.68 MPa。监测数据表明:下弦拱梁受力情况与施工状态密切相关;当托架拆除、挂篮安装阶段时,弦拱梁顶和底板应力均有较大增长。

图8 顶底板应力变化曲线Fig. 8 Stress variation curve of roof and floor

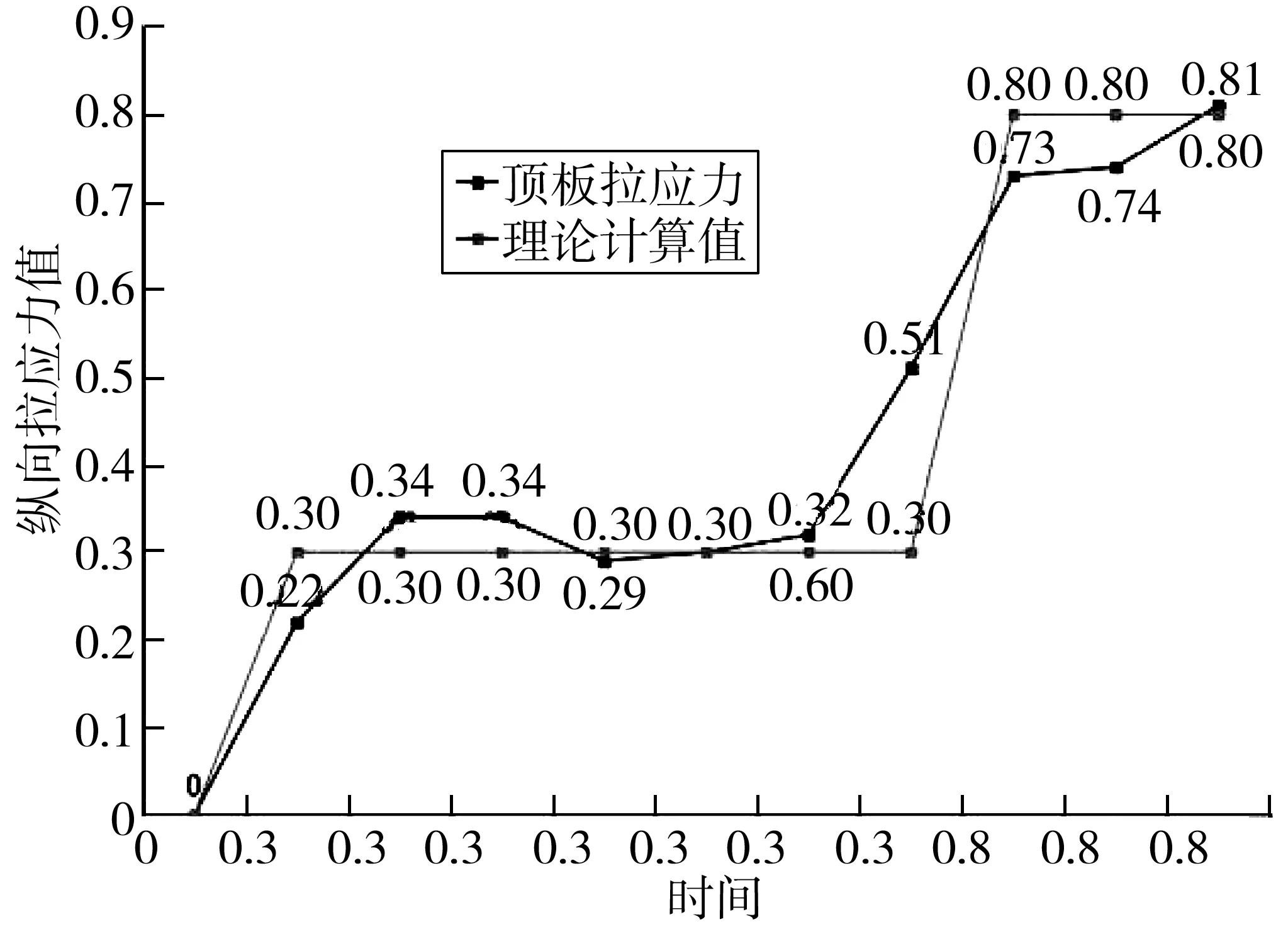

图9是计算结果和监控量测数据的对比。由图9可知:数值计算结果与现场监测数据基本一致,验证了所建立模型的准确性。根据数值计算结果和监测数据可推断:拆除托架导致与原设计工况有较大区别,会引起箱梁顶板较大的拉应力。施工过程中需要采取主动牵引或主动顶升等措施来抵消因拆除托架所引起的应力增量,增大拱梁顶板拉应力储备,避免拱梁顶板开裂。

图9 数值结果与监测数据对比分析Fig. 9 Comparative analysis of numerical results and monitoring data

4 施加主动支撑体系时受力状态

4.1 主动支撑体系设置

为限制拱梁最大主拉应力在C60混凝土抗拉强度设计值范围内,避免箱梁表面出现拉裂,施工过程中拟采用两种主动支撑方案:① 在拱梁顶板设置临时扣索进行主动牵引;② 在既有三角托架上搭设支撑体系主动顶推。

4.1.1 顶板施加临时扣索

图10为顶板临时扣索主动牵引方案。该方案需在已浇筑1#节段顶板和墩柱部位设置临时扣索锚固点,通过张拉临时扣索对拱梁产生向上的主动牵引,用于抵消拱梁根部拉应力,改善拱梁根部受力状态。结合现场条件,桥梁主墩和拱梁顶板并未预埋张拉铁件和预留孔洞;此外,由于挂篮锚杆组设置于拱梁底板,这会导致拱梁腹板拉应力过于集中,因而施工过程中采取该方案实施难度较大。

图10 临时扣索主动牵引示意Fig. 10 Schematic diagram of temporary cable active traction

4.1.2 三角托架上搭设支撑体系主动顶推

该方案是在已浇筑段1 #节段向2 #节段方向的下缘附近,通过在既有三角托架上搭设钢管支撑架,支撑体系与三角托架支架连接部位采用千斤顶主动顶升,对1 #节段施加向上荷载,解决下弦拱梁端部拉应力过大的情况,2 #节段在施工完成后拆除主动顶升系统。

图11为下弦拱梁主动支撑体系示意。施工过程为:在下弦梁0 #节段的三角托架上安装三拼I56b工字钢→Φ(400×10)mm钢管支柱搭设→钢管底部千斤顶及限位装置安装→Φ(400×10)mm钢管支柱顶部安装双拼H500×300型钢→钢管支撑上部梁底接触点布设楔形块→Φ(400×10)mm钢管支柱斜撑连接系I25工字钢安装→Φ(400×10)mm钢管支柱斜撑[25双拼槽钢安装→下弦梁1#节段钢管辅助支撑架验收→钢管辅助支撑架加载主顶力。

图11 下弦梁钢立柱支撑Fig. 11 Steel column support of lower chord beam

支撑体系完工后在竖向钢管和横向工字钢分配梁之间采用千斤顶进行主动顶升,每根钢管柱下方设置2个千斤顶,每台千斤顶主动定推力为600 kN。施工步骤为:安装主动支撑体系(工况1)→施加千斤顶主动顶升力(工况3)→挂篮预压消除弹性变形(预压荷载取为2 #节段施工荷载的110%,对应工况4)→挂篮悬臂浇筑施工。

4.2 支撑体系主动顶升数值计算

图12为支撑体系施工主动顶升力后下弦拱梁应力分布。由图12可看出:施加主动顶升力后下弦拱梁根部拉应力降低至0.26 MPa,有较大程度降低在施工2 #节段时,根部和腹板部位拉应力有较大程度增长,其中根部最大主拉应力增大至2.15 MPa。

图12 施加主动支撑应力计算结果Fig. 12 Calculation results of applying active support stress

由图12与图6对比可看出:施加主动力后1#节段塑性区较无主动力工况有较大程度减小,支撑体系施加主动顶升力对桥梁受力体系有较大程度改善。

4.3 支撑体系主动顶升监测数据分析

4.3.1 监测系统布设

在原有监测体系基础上,在拱梁腹板部位表贴应变片监测混凝土拉应力,在钢管支持体系钢管表面布设表贴式智能钢结构应变计监测支撑系统应力(在支撑系统中每根Φ(400×10)mm钢管底部、选取两根托架纵梁前端的腹板处设置测点),利用莱卡TS09全站仪监测三角托架竖向位移变化。具体测点布置如图13,所采用监测元件如表3。

图13 监测点位布置Fig. 13 Layout of monitoring points

表3 监测仪器情况Table 3 Monitoring instrument condition

4.3.2 主动顶升后下弦拱梁监测数据分析

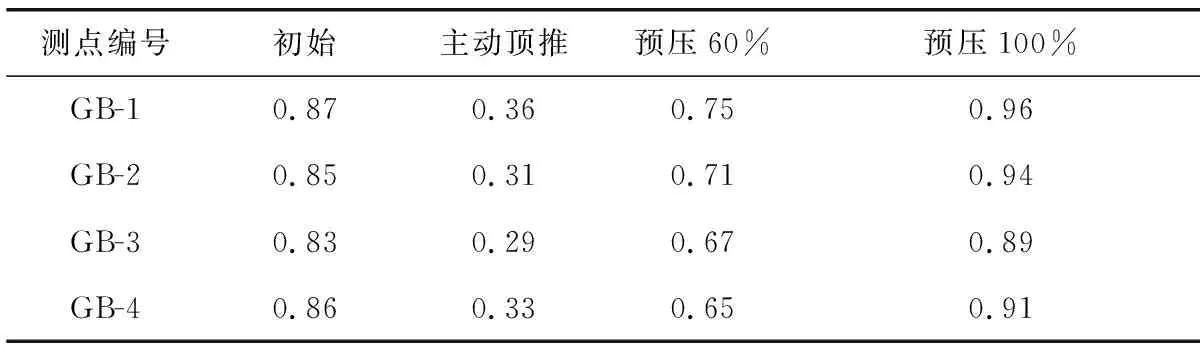

表4和图14反应了监测数据及其变化规律。

表4 墩拱结合部位顶板轴向拉应力Table 4 Axial tensile stress of roof at pier and arch joint MPa

图14 墩拱结合部位顶板轴向拉应力变化Fig. 14 Variation of axial tensile stress of roof at pier andarch joint

由图14可看出:在千斤顶主动顶升后拱梁轴向拉应力由0.87 MPa降低至0.36 MPa,支撑体系顶升较大程度降低了拉应力数值。随着挂篮堆载预压,拱梁根部轴向拉应力呈线型增长态势,最大拉应力增大至0.96 MPa,应力增长率为166.6%。

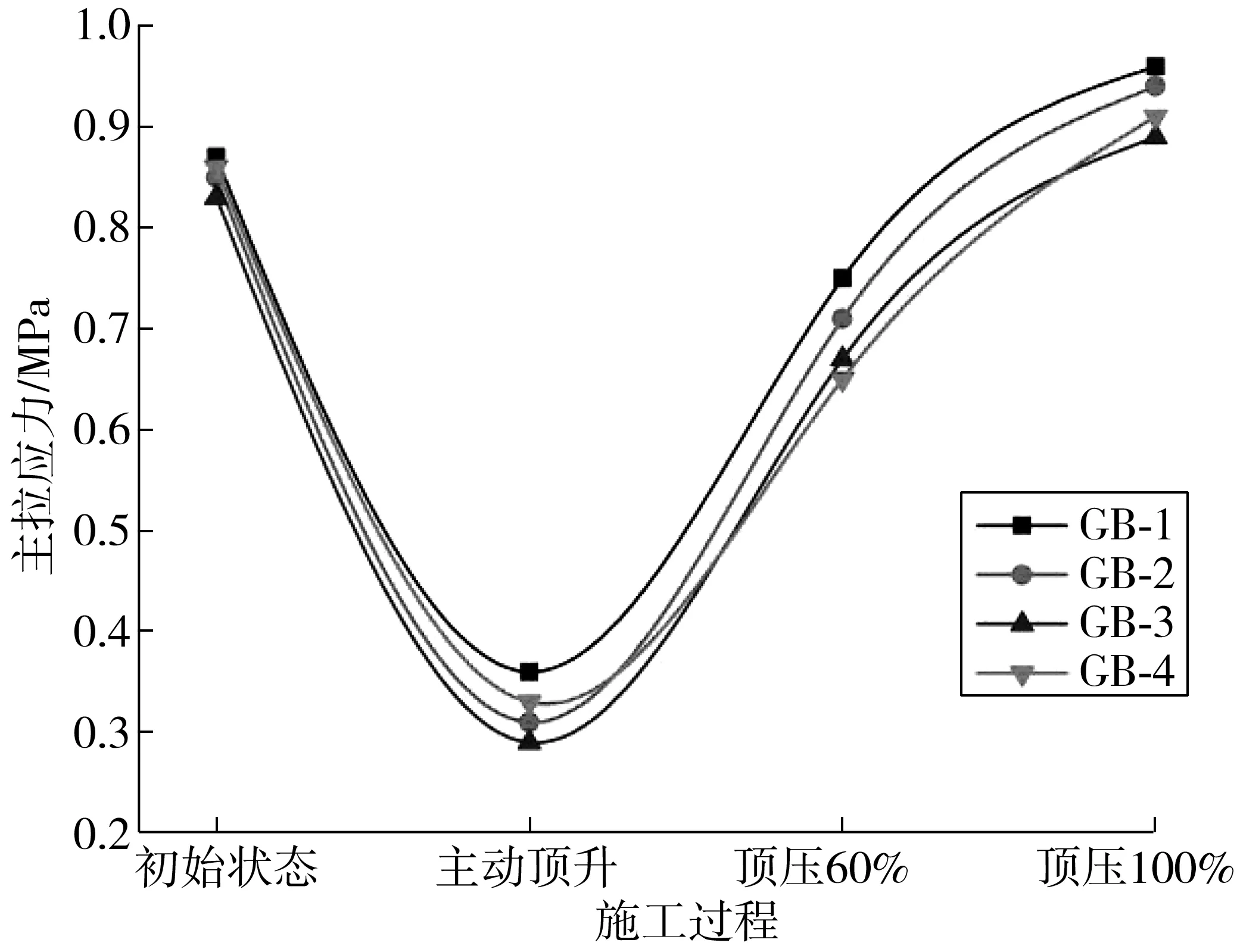

腹板采用表贴式应变片进行应力监测,因应变片有效监测周期较短,笔者仅对挂篮堆载预压阶段应力变化进行监测,如表5和图15。

表5 拱梁端部腹板主拉应力Table 5 Main tensile stress of web at end of arch beam MPa

图15 拱梁端部腹板主拉应力变化Fig. 15 Variation of main tensile stress of web at end of arch beam

由图15可看出:腹板应力变化与挂篮堆载预压呈线性相关,挂篮预压完成后腹板拉应力增大至2.72 MPa,应力增长率为353.3%。

表6、表7分别为支撑体系顶升和挂篮堆载预压阶段支撑体系钢管应力与托架位移监测数据;图16为支撑体系应力与位移随施工过程变化曲线。由图16可看出:千斤顶主动顶升阶段支撑体系(钢管、托架)应力与位移均随着顶升呈线性变化规律;顶升完成后钢管轴向应力约为98 MPa,托架剪应力约为89 MPa,托架最大沉降量约6 mm。

表6 支撑体系钢管应力Table 6 Steel tube stress of support system MPa

表7 支撑体系三角托架位移Table 7 Displacement of triangular bracket of support system m

图16 支撑体系应力与位移随施工过程变化曲线Fig. 16 Variation curve of stress and displacement of the supportsystem changing with construction process

挂篮堆载预压阶段,支撑体系应力与位移变化均不显著,预压完成后钢管应力增长量约6 MPa(增长率6.1%),托架剪应力增长量约4 MPa(增长率4.5%),托架位移增长量约1 mm(增长率16.7%),远小于挂篮堆载预压阶段拱梁应力增长率。由此可知:因下弦拱梁刚度要显著大于支撑体系,挂篮堆载预压阶段荷载主要由下弦拱梁自身承担,支撑体系应力及变形增长量较小。

5 结 论

1)在不采取支撑体系情况下,墩拱结合墩拱结合部位最大主拉应力达2.8 MPa,超出C60混凝土设计抗拉强度(1.96 MPa)的43%;需在1 #节段施加向上的主动力减小拱梁顶板拉应力,避免2 #节段施工时导致墩拱结合部位混凝土拉裂。

2)下弦拱梁2 #~11 #节段均需在顶板设置临时扣索锚固点,为避免挂篮锚杆组底板锚固力与临时扣索顶板主动牵引力两个作用力相反的荷载引起腹板拉应力过大,在后续施工过程应倒三角挂篮锚杆组锚固点设置于下弦拱梁顶板部位。

3)支撑体系主动顶升后,下弦拱梁根部拉应力由1.18 MPa降低至0.26 MPa,施加主动力后拱梁拉裂区域较无支撑体系有较大程度减小,支撑体系施加主动顶升力对桥梁受力体系有较大程度改善。

4)主动顶升阶段支撑体系(钢管、托架)应力与位移均随着顶升呈线性变化规律;顶升完成后钢管轴向应力约为98 MPa,托架剪应力约为89 MPa,托架最大沉降量约6 mm。挂篮堆载预压阶段,应力及位移无明显增长,增长率远小于拱梁应力。因下弦拱梁刚度要显著大于支撑体系,挂篮堆载预压阶段荷载主要由下弦拱梁自身承担。

5)监测数据表明:采用支撑体系主动顶升后墩拱结合部位轴向拉应力小于理论计算值;现场无裂缝产生;支撑系统强度、刚度满足规范要求;采用支撑体系主动顶推方式有效解决墩拱结合部位主拉应力过大的问题。