风电钢-混凝土组合壳体混合塔筒钢板局部屈曲性能轴压试验研究

罗 伟 陆国兵 王姝琪 兰涌森 谭继可 王宇航 周 扬

(1.中国船舶重工集团海装风电股份有限公司,重庆 401122;2.重庆大学土木工程学院,重庆 400045;3.中国电力工程顾问集团西北电力设计院有限公司,西安 710075)

1 概 述

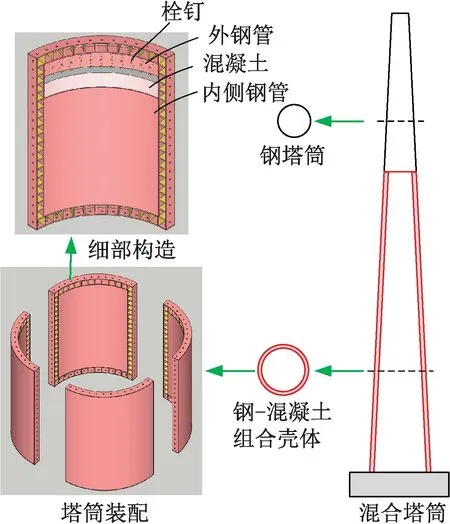

风电能源是一种清洁的可再生能源,风力发电是应用最广泛、发展最快的新能源发电技术。塔筒作为风机中的重要承载结构,除了主要支撑风轮和机舱的重量外,还要承受风荷载和风机运行中的动荷载,因此,塔筒对于风力发电机组稳定运行起着重要作用。目前,圆台形钢结构塔筒是大型风力发电机组普遍采用的支撑结构形式,这种结构在机组容量较大、轮毂高度较高时,可能发生失稳破坏,如图1所示[1]。为了解决圆台形钢结构塔筒在受压时容易发生失稳从而导致塔筒倒塌的问题,本文基于组合结构原理提出一种新型风电钢-混凝土组合壳体混合塔筒,如图2所示。风电钢-混凝土组合壳体混合塔筒的内外钢板通过栓钉与混凝土连接,能充分发挥混凝土和钢材各自的材料性能,同时,混凝土对钢板起平面外支撑作用,栓钉的布置使得钢板的屈曲只能发生在栓钉间距内,大大改善了圆台形钢结构塔筒的屈曲承载性能。

图1 局部屈曲引起的塔筒倒塌Fig.1 The collapse caused by local buckling of steel tower

图2 风电钢-混凝土组合壳体混合塔筒示意Fig.2 Schematic diagram of steel-concrete composite shell wind tower

目前,国内外学者对钢-混凝土组合壳体中钢板的屈曲性能进行了一定的理论和试验研究。Zhang等基于现有试验数据和有限元分析给出了钢板混凝土组合墙中防止钢板屈服前屈曲的长细比限值[2]。聂建国等基于弹性薄板理论和能量驻值原理推导了组合板的局部失稳临界荷载,并得到轴压下组合板最大栓钉间距和最小混凝土板厚的计算公式[3]。Huang等对内填超轻水泥复合材料的钢板混凝土组合墙轴压性能进行试验研究,并基于Eurocode 4和AISC 360提出了一种改进的承载力计算公式[4]。文献[5-6]分别对具有不同距厚比的钢-混凝土组合壳体进行轴压试验,给出了防止外钢板发生局部弹性屈曲的距厚比限值公式和承载力计算公式。Yang等对10个钢-混凝土组合壳体进行轴压试验,改变栓钉的布置方式和距厚比,提出了一种基于欧拉方程的理论模型预测钢板的屈曲应力[7]。丁路通等对仅在混凝土上加载的钢-混凝土组合壳体进行轴压试验,研究了钢板厚度t、栓钉长度L和栓钉头连线与墙体轴线夹角θ对承载力的影响[8]。

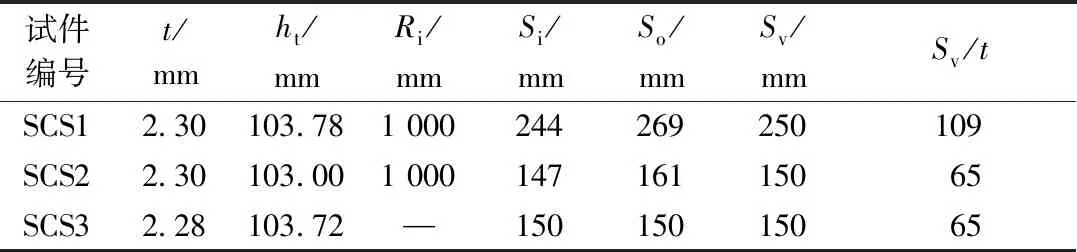

以上研究主要围绕钢-混凝土组合壳体共同承受轴向压力和仅混凝土承受轴向压力两种工况,未对钢板单独承受轴向压力的工况进行研究,且均未对带曲率钢-混凝土组合壳体轴压下的屈曲承载性能进行研究。因此,设计以曲率(半径的倒数)和距厚比(栓钉竖向间距与钢板厚度的比值)为对比参数的3个试件,并仅在内外侧钢板上施加轴向荷载,其中,内外侧钢板通过栓钉与混凝土相连,但混凝土不直接承担竖向荷载,仅对钢板起平面外支撑作用,以研究钢-混凝土组合壳体中钢板的屈曲承载性能。

2 试验概况

2.1 试件设计

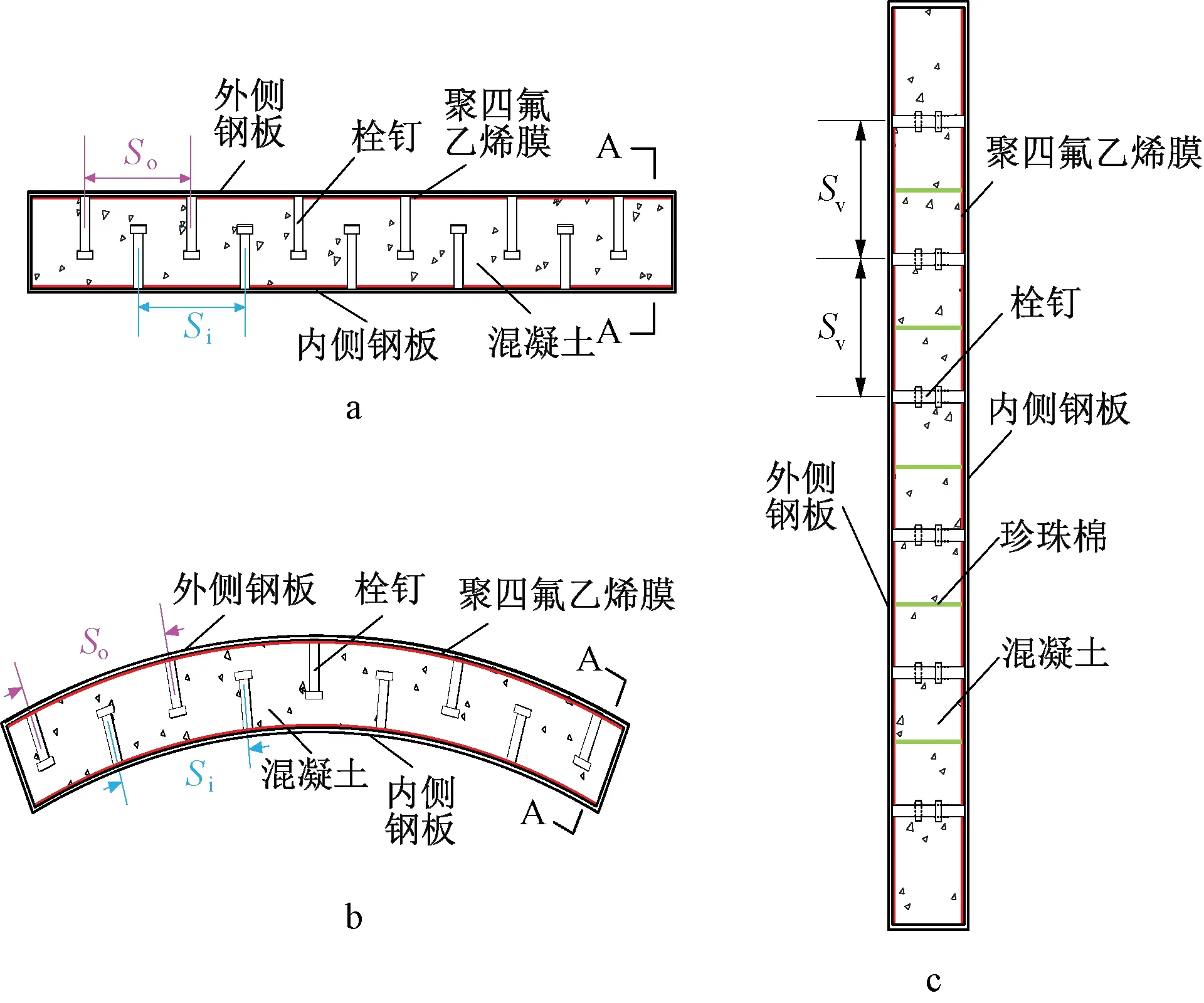

设计了3个试件,试件高度均为1 000 mm,夹层混凝土厚度为100 mm,钢板厚度为2.5 mm,在试件上下端部设置12 mm厚的端板,试件截面内外侧钢板截面长度之和均为1 800 mm(试件横截面钢板面积相同),钢板的截面形心与端板形心重合,试件具体参数见表1,试件构造特征如图3、4所示。

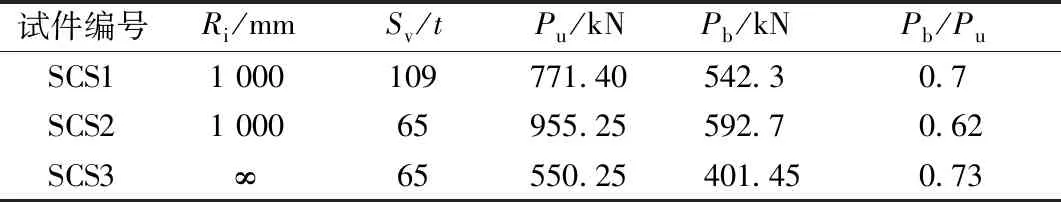

表1 试件参数Table 1 Parameters of specimens

本文通过仅对内外侧钢板施加轴压荷载进而测得钢板局部屈曲承载力,由于钢板和混凝土之间的黏结摩擦作用对钢板局部屈曲承载力有影响,为了消除钢板和混凝土之间黏结摩擦作用的影响,在与混凝土接触的钢板表面粘贴一层0.1 mm厚摩擦系数很小的聚四氟乙烯膜以消除黏结摩擦作用的影响,同时为避免在轴压加载过程中钢板上荷载通过栓钉连接件传递给混凝土,避免混凝土参与受力,本文在竖向高度相邻栓钉中间铺设一层10 mm厚弹性模量非常小的珍珠棉,将混凝土沿竖向分段隔开(图4c),进而保证在加载过程中钢板承受的轴力不会传递到混凝土上,即竖向加载时混凝土之间弹性模量非常小的珍珠棉受力压缩,混凝土受力和变形很小,可忽略不计。在厚度方向的两侧钢板上分别设一排50 mm×50 mm的孔洞(图3a),孔洞位置与珍珠棉的铺设高度相对应,以便于准确地铺设珍珠棉,完成混凝土浇筑和珍珠棉铺设后再焊接上方钢板以封堵对应孔洞。

a—整体示意;b—内部示意。图3 试件示意Fig.3 Schematic diagrams of specimens

标准混凝土立方体试块28 d实测抗压强度平均值为37.3 MPa。钢材的强度等级为Q235B,钢材的实测屈服强度为332.33 MPa,极限强度为455.33 MPa。

2.2 试件加工

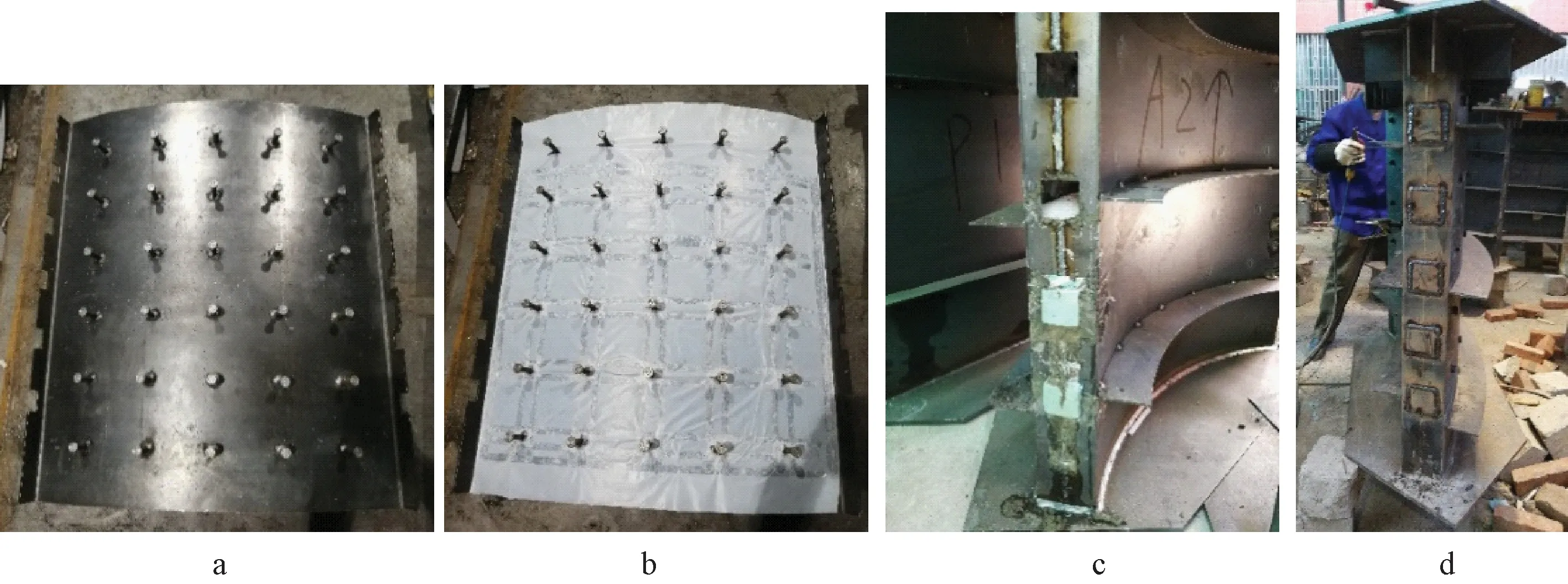

内外侧钢板弯卷成型后,分别在内侧钢板的弧形内侧和外侧钢板的弧形外侧焊接辅助加劲钢板以减小内外侧钢板在试件制作过程中出现的制造误差。在内侧钢板的弧形外侧和外侧钢板的弧形内侧分别焊接栓钉(图5a),并在焊有栓钉的钢板侧面粘贴一层聚四氟乙烯薄膜(图5b),最后将内外侧钢板、开孔侧板和上下端板按要求组装焊接在一起。为实现将混凝土沿竖向高度分段隔开和预留伸缩缝,试件制作时采用了分层浇筑混凝土方案,即混凝土通过上端板预留孔洞进行浇筑,在分层浇筑混凝土时,在沿高度方向每相邻两排竖向栓钉中间铺一层珍珠棉,每浇筑一层混凝土均需采用振捣棒从下往上振捣密实,如图5c所示。浇筑完成一层混凝土后,对相应一层的洞口进行封堵,最后完成试件的加工制作,如图5d所示。浇筑试件混凝土的同时,制作150 mm×150 mm×150 mm标准混凝土立方体试块,并在相同的条件下进行养护。

a—平钢板试件横截面;b—弧形钢板试件横截面;c—试件A—A立面。图4 试件内部构造Fig.4 Details of the internal structure of specimen

a—焊接栓钉;b—贴聚四氟乙烯膜;c—分层浇筑混凝土;d—焊接侧板小钢板。图5 试件加工过程Fig.5 Specimen processing

2.3 加载装置和测量方案

本试验采用电液伺服压力试验机对试件进行加载,试验加载装置和位移量测方案如图6所示。在加载过程中施加的轴向压力由加载装置中的力传感器测量,轴向位移通过内外侧钢板中心位置处对称布置的LVDT位移计测量。试验加载方案为单调轴压加载,加载过程分为预加载和正式加载两个阶段。在预加载阶段,施加轴向压力至名义轴压屈服承载力(N=fyAs)的10%,检查加载装置和量测仪器是否运行正常。正式加载阶段,采用位移控制进行加载,加载速率为0.2 mm/min,当试件屈服变形严重时,停止加载。

a—加载装置;b—位移计布置。图6 加载装置与量测方案Fig.6 Test equipment and measurement scheme

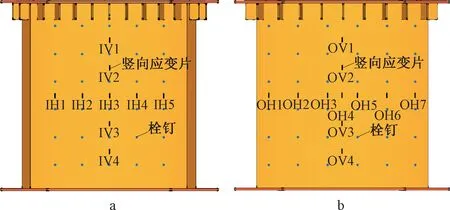

图7为钢板应变片具体布置和编号,对于钢-混凝土组合壳体试件,在内、外钢板水平与竖向中心线处的栓钉之间布置一行和一列竖向应变片。

a—钢-混凝土组合壳体试件的内钢板;b—钢-混凝土组合壳体试件的外钢板。图7 竖向应变片的布置Fig.7 Arrangements of vertical strain gauges

3 试验现象和破坏形态

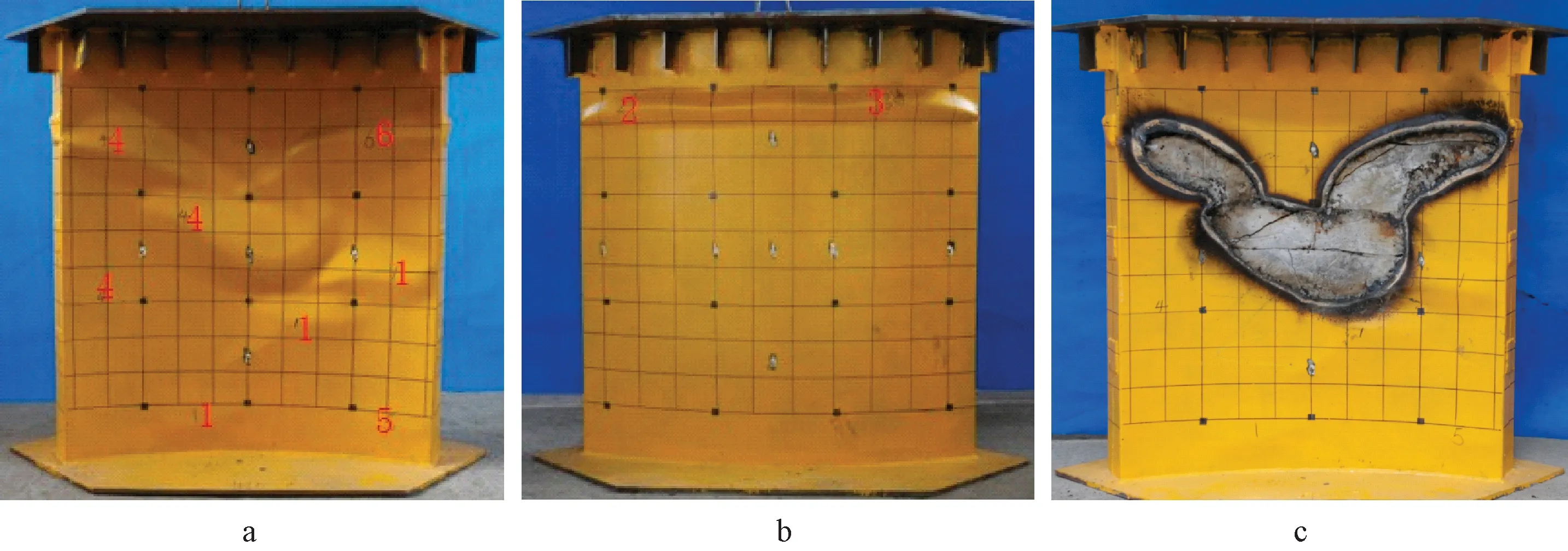

试件SCS1在峰值荷载之前,在内侧钢板上栓钉之间处出现三处鼓曲且三处鼓曲沿着对角线方向分布,随后外钢板左上方第一行栓钉下方鼓曲,钢板鼓曲出现的顺序如图8所示。当试件SCS1达到峰值承载力771.40 kN后,外钢板最上部横排栓钉下的钢板鼓曲变形进一步增大并贯通,同时内侧钢板左上方在栓钉之间出现三处鼓曲变形,内侧钢板右上方也出现鼓曲变形,如图8a所示。继续加载,与内侧和外侧钢板上部鼓曲处连接的左侧板和右侧板出现鼓曲。试件SCS1的最终破坏形态见图8。

a—内侧钢板;b—外侧钢板;c—混凝土破坏。图8 试件SCS1的最终破坏形态Fig.8 Final failure modes of specimen SCS1

试件SCS2在加载过程中,内外侧钢板的鼓曲变形出现顺序如图9所示。在峰值荷载955.25 kN出现后,外侧钢板上方左右两侧鼓曲变形增大并连通,如图9b所示。随着荷载的继续加大,内侧钢板第二横排栓钉上方的鼓曲变形继续增大并贯通。继续加载,与内外两侧钢板上的鼓曲变形附近的侧板均出现鼓曲变形,试件SCS2的最终破坏形态见图9。

试件SCS3为平钢板试件。在试件SCS3达到峰值承载力之前,外侧钢板首先出现通长鼓曲变形。在试件SCS3达到峰值承载力550.25 kN之后,与外侧钢板鼓曲变形相同高度处的内侧钢板区域出现通长鼓曲变形。继续加载,与内外两侧钢板的鼓曲变形相同高度处的侧板均出现鼓曲变形,试件SCS3的最终破坏形态如图10所示。

从3个试件的最终破坏形态可以看出,所有试件破坏形态均为上下栓钉之间的钢板区域出现鼓曲变形。栓钉对钢板具有侧向约束作用从而使钢板的屈曲破坏仅出现在上下相邻的栓钉之间。与平钢板试件SCS3相比,弧形钢板试件SCS1和SCS2的内外两侧钢板均具有较大的平面外刚度,故而内外侧钢板的屈曲半波长均减小,弧形钢板试件SCS1和SCS2的峰值承载力比平钢板试件SCS3大。对比弧形钢板试件SCS1和SCS2,在内钢板曲率同为0.001的条件下,距厚比减小时,增加了栓钉的数量,从而增强了对内外两侧钢板的平面外约束,限制了钢板的屈曲变形,减小栓钉之间钢板屈曲变形有效长度,更有利于钢材强度的充分发挥,最终提高了试件的屈曲承载力。试件破坏后,除在珍珠棉铺设处形成的混凝土缝之外,混凝土开裂但未破碎,仍然能够承受较大的轴压荷载。

a—内侧钢板;b—外侧钢板;c—混凝土破坏。图9 试件SCS2的最终破坏形态Fig.9 Final failure modes of specimen SCS2

a—内侧钢板;b—外侧钢板;c—混凝土。图10 试件SCS3的最终破坏形态Fig.10 Final failure modes of specimen SCS3

4 荷载-应变曲线和荷载-位移曲线

图11给出了试件失稳破坏位置处测点的荷载-应变曲线,其中,“正值”表示拉应变,“负值”表示压应变。从图11a、b可以看出,试件SCS1的应变数据离散性较大,但所有应变数据均在荷载达到679.65 kN时发生突变,结合试验现象“在内侧钢板上栓钉之间处出现三处鼓曲且三处鼓曲沿着对角线方向分布”可知,内钢板出现了明显鼓曲破坏,因此可将679.65 kN作为内钢板的局部屈曲荷载,由于内钢板的鼓曲较为明显,改变了试件受力状态,使得外钢板的应变数据也发生了明显突变。

a—试件SCS1的内钢板;b—试件SCS1的外钢板;c—试件SCS2的内钢板;d—试件SCS2的外钢板;e—试件SCS3的内钢板;f—试件SCS3的外钢板。图11 荷载-应变曲线Fig.11 Load-strain curves

图11c、d中试件SCS2的应变数据均在荷载达到800.65 kN时发生突变,同时内钢板首次出现屈曲变形,如图9a所示。继续加载,内钢板出现多屈曲变形,因此可将800.65 kN作为内钢板的局部屈曲荷载。

受初始面外几何缺陷的影响,加载过程中试件SCS3外钢板局部处于受拉状态,图11e、f中试件SCS3的应变数据均在荷载达到503.85 kN时发生突变,同时外钢板和内钢板相继出现屈曲变形,如图10b所示,因此可将503.85 kN作为试件SCS3的局部屈曲荷载。

所有试件的荷载-位移曲线都呈弹性阶段、塑性阶段和峰值后下降阶段(图12),弹性阶段试件所承受的荷载线性增长较快,弧形试件(SCS1和SCS2)塑性阶段不明显,平钢板试件SCS3具有明显的塑性屈服阶段,所有试件在达到峰值承载力之后,试件的鼓屈变形发展较快,试件的承载力下降较快。从图12可以看出,钢-混凝土组合壳体混合塔筒在出现较大的破坏变形后仍然具有较大的承载能力。试验得到的试件屈曲承载力如表2所示。可见:对比试件SCS2和SCS3,当距厚比为65时,内侧钢板曲率为0.001的试件SCS2的峰值承载力比平钢板试件SCS3提高了73%;对比试件SCS1和SCS2,内侧钢板曲率值相同,距厚比从109减小到65,试件的峰值承载力提高了23.8%。

表2 荷载-位移曲线关键参数Table 2 Characteristic parameters of load-displacement curves

图12 荷载-位移曲线Fig.12 Load-displacement curves

5 结束语

本文完成3个仅在内外侧钢板上加载的钢-混凝土组合壳体混合塔筒试件钢板屈曲承载性能轴压试验,通过分析试验结果得出以下结论:

1)钢-混凝土组合壳体混合塔筒试件在仅内外侧钢板承受轴向荷载时,钢板的鼓曲变形均发生上下相邻的两排栓钉之间的区域,栓钉对钢板有较强的面外约束作用。

2)对内钢板曲率为0.001的试件,距厚比减小时,增强了栓钉对内外侧钢板的约束作用,内外侧钢板的屈曲半波长减小即减小了钢板屈曲段计算长度,从而提高了受压承载力。

3)与平钢板试件相比,弧形钢板试件内外侧钢板的面外刚度较大,弧形构造增强了对钢板面外变形的约束作用,屈曲段计算长度减小从而提高了受压承载力

4)钢-混凝土组合壳体混合塔筒试件破坏后,内外侧钢板之间的混凝土仍然具有较好的完整性,能够承担一定的轴压荷载,从而能够避免因钢板鼓曲变形而导致的破坏变形快速发展及倒塌,具有较好的延性。