超导波荡器样机冷屏冷却系统设计与应用

赵乾坤 倪 清 王金坤

(1 中国科学院上海高等研究院 上海 200120)

(2 上海科技大学 上海 200120)

1 引 言

在相同磁间隙和磁周期下,超导波荡器(Superconducting Undulator,SCU)可产生高强度磁场和K值[1-2]。超导磁体作为SCU 的关键组件,其工作环境为液氦温区,为减少运行热负荷,在磁体外安装冷屏成为屏蔽辐射热的有效手段[3]。美国ANL 的SCU样机[4-5]、德国KIT 的SCU 样机[6]和中国国内的SINAP-SCU 模型机[1]均采用小型制冷机热传导冷却冷屏,即制冷机与SCU 集成一体,以制冷机冷头作为冷源,该冷却方式简单易操作、设备占空间少,但制冷能力有限,只适用于小型SCU 冷屏冷却。中国台湾NSRRC 的SU1.5[7]选择管内输入液氮-氮气对流换热冷却冷屏,该方法可将冷屏降温至77 K。胡锐等[8]设计并验证了以液氮-氮气为冷却介质,远距离冷却冷屏的实验方案,实验表明冷屏温度约7 h 后冷却至70 K。

针对4 m 长SCU 冷屏,采用集成小型制冷机则无法满足制冷需求,为此,设计了以大型斯特林制冷机为冷源,通过分配阀箱和冷却管输送冷氦气至SCU冷屏,换热后返回斯特林制冷机。理论计算和降温实验表明,冷屏可快速、高效冷却至目标温度。

2 设计要求

2.1 冷屏结构

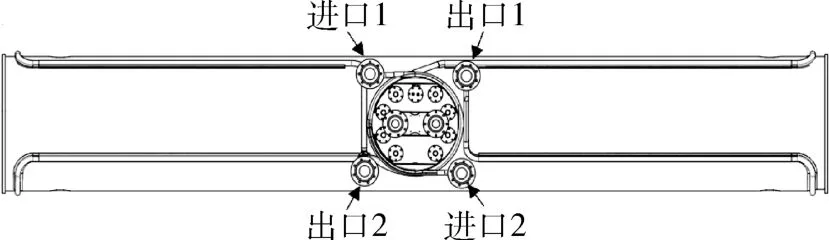

超导波荡器样机(Superconducting Undulator Prototype,SCUP)冷屏是一个中空圆柱体,位于超导磁体与真空室主筒体之间,通过支撑结构固定于真空室主筒体上。主要作用是减少外界对超导磁体的辐射热,防止冷屏热负荷过高无法冷却至目标温度,影响超导磁体的运行[8]。

SCUP 冷屏(图1)由铝材制成,设计温度为65 K,长为4 300 mm,内径为580 mm,壁厚为5 mm;冷屏外表面等间隔分布两根沿长度方向伸展的不锈钢氦管,氦管外方内圆,孔径为20 mm,外方尺寸为22 mm ×22 mm,外部接口两进两出。冷氦气由进口1 和进口2 进入氦管,换热后的热氦气由出口1 和出口2排出。

图1 冷屏结构Fig.1 Thermal shield structure

2.2 设计参数

SCUP 冷屏冷却参数如下:(1)冷却介质:氦气;(2)冷屏热负荷:840 W;(3)质量流量:≥30 g/s;(4)出口温度:≤60 K;(5)氦气压力:0.8 MPa。

3 冷却系统

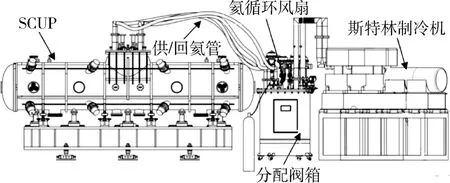

图2 冷屏冷却系统Fig.2 Thermal shield cooling system

3.1 系统工作原理

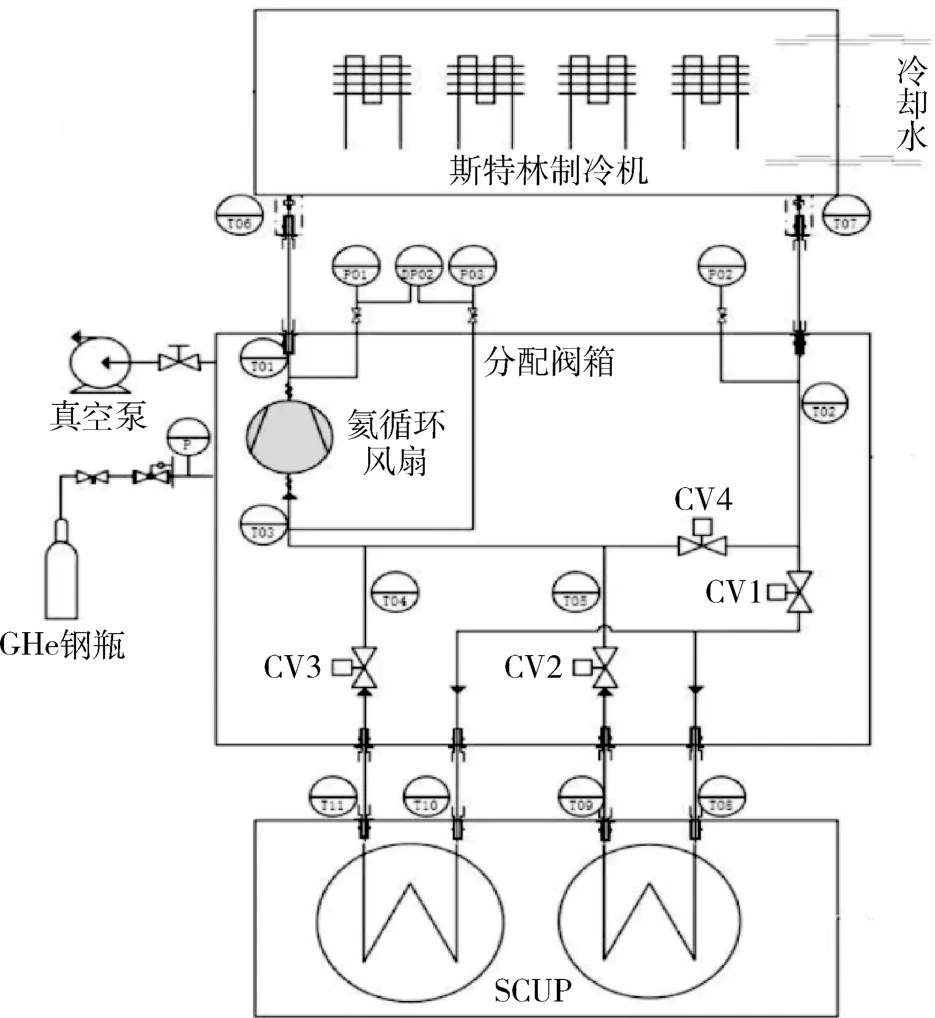

系统以斯特林制冷机为冷源,通过调节旁通路阀门CV4、冷屏回气管路阀门CV2、CV3 的开度和氦循环风扇的转速来控制冷屏降温速率,运行过程中,循环风扇转速设定为15 000 r/min,主路阀门CV1 开度为100%,CV2、CV3 开度为50%—80%,CV4 阀门开度为10%—30%,具体流程如图3 所示。

图3 冷却系统流程图Fig.3 Flow chart of cooling system

为保证系统安全平稳运行,系统还具有以下特点:(1)循环风扇两侧增加取压口,以监测循环风扇压差;(2)冷头进出口设置PT100 温度计,以监测氦气温度;(3)设有氦气充放口,在冷屏温度升高/降低时,保证氦管压力;(4)设有真空抽口,在运行前进行氦气置换,保证氦管清洁。

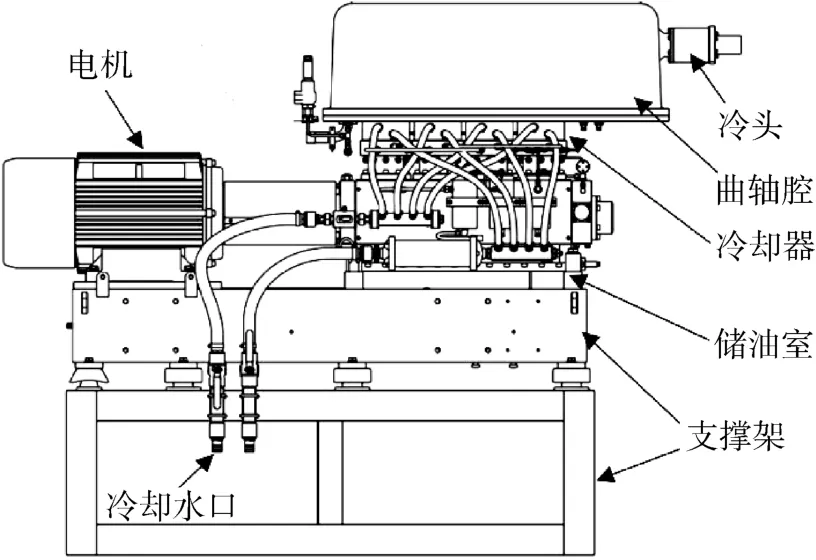

3.2 斯特林制冷机

SCUP 冷屏冷却系统所需冷量由制冷机产生,制冷机是该系统的核心设备。制冷机的可靠性和制冷量是影响循环冷却系统的关键性能[9]。斯特林制冷机是利用气缸内的氦气周期性膨胀和压缩来产生冷量,其工作过程包括两个等温和两个等容过程[10],与其他低温冷却原理相比,斯特林低温发生器效率极高。

文中所设计的冷屏冷却系统选择SPC-4 型四缸单级斯特林制冷机,制冷量为1.6 kW@50 K,如图4 所示。

图4 斯特林制冷机Fig.4 Stirling cryocooler

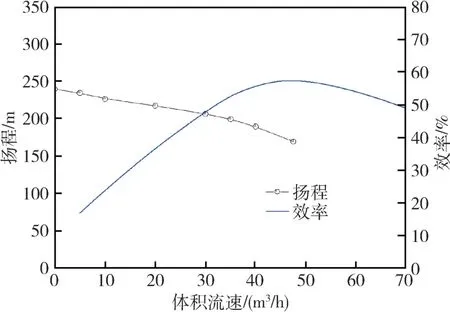

冷屏总热负荷为840 W,总换热量在总热负荷基础上预留10%的余量,既总换热量为924 W;氦循环风扇(50—60 K、30 g/s)的动力损耗约为63—76 W(图5),基于效率值35% 计算,得出最大总功耗217 W,静态损耗25 W(见表1),故氦循环风扇的总热负荷为242 W,系统运行中总热负荷为1 166 W。斯特林制冷机冷头换热量(1 600 W)大于1 166 W,满足使用要求。

图5 氦循环风扇流量与扬程、动力损耗的关系Fig.5 Relation of helium circulation fan flow with head and power loss

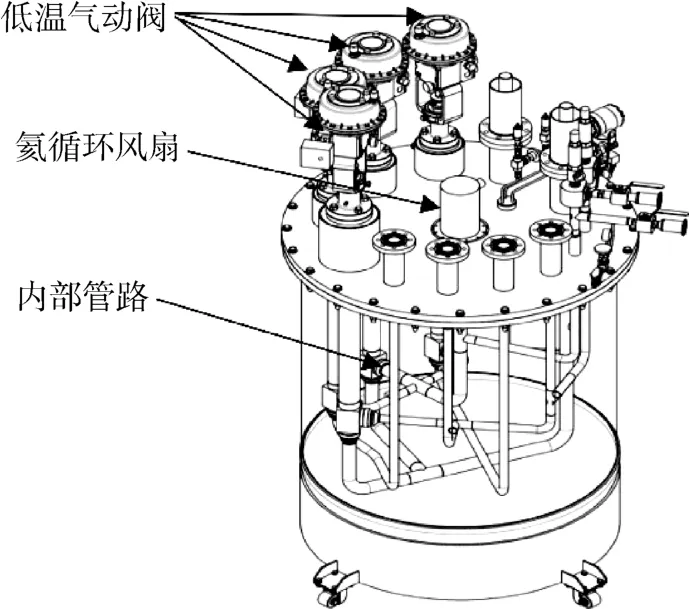

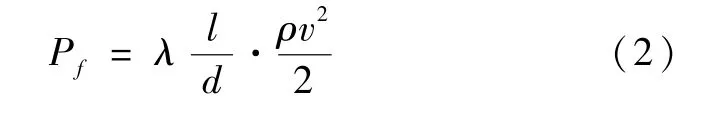

3.3 分配阀箱

分配阀箱(图6)位于SCUP 和斯特林制冷机之间,既为阀箱内外部之间的连接提供接口,又为内部组件提供支撑框架[11]。分配阀箱材料选用304 不锈钢,整体高度为1 365.4 mm,外径为896 mm。主要由上部盖板、筒体和下部组件组成,盖板主要用于承载阀门、氦循环风扇、安全阀等组件;筒体内部包含多根316 L 材质的管道,管道上安装有30—300 K 的温度传感器以时时监测管路温度,筒体外部安装一个控制箱,用以控制氦循环风扇的转速和阀门开度,进而控制降温速率。

图6 分配阀箱Fig.6 Distribution valve box

为了减少分配阀箱内管道的冷量损失,管道外表面缠绕有多层隔热材料,且阀箱内部需保持了一个高真空的工作环境[12]。当阀箱外表面有结露/结霜时,可利用筒体外部预留的真空抽口进行抽空,以维持内部的高真空环境。系统中阀箱的整体漏率不高于1.0 ×10-8Pa·m3/s,腔体的真空度不高于1.0 ×10-2Pa。

3.4 氦循环风扇

氦循环风扇(图7)位于阀箱上部盖板中心位置,主要有电机、叶轮和泵壳组成,叶轮由高转速电机驱动。氦循环风扇主要用于提供氦气循环动力和调节流量以满足斯特林制冷机冷头换热流量和平衡流阻,参数见表1。

陡河水库位于唐山市陡河上游,是河北省在新中国成立后兴建的第一座大型水库。1956年建成投入运用后,经历了1970年续建、1976年震后修复、1989年工程加固建设,2003年开展了国家级水管单位的达标建设。其后经过长达20年的运行管理,目前已经发展成具有防洪、供水等多种功能的大型水利枢纽工程。陡河水库在主坝坝基抗震液化与治理方面所积累的经验和教训可为类似水库坝基抗震液化治理提供参考。

图7 氦循环风扇Fig.7 Helium cycle fan

表1 氦循环风扇参数Table 1 Helium cycle fan parameters

氦循环风扇两端连接压力变送器,通过监测得压差值计算氦循环风扇得扬程,由图8 可查得回路中氦气的流量。

该冷却系统流阻主要包括冷头换热器、冷屏盘管、连接管路和低温阀门等。因此,在满足质量流量的前提下,氦循环风扇的扬程应能覆盖该系统的流阻。

单个冷头盘管采用无氧铜盘绕,盘绕直径为150 mm,内径为10 mm,盘绕圈数为6 圈,总长度约3 m。冷屏冷却氦管内径为20 mm,单根长度为10.35 m。

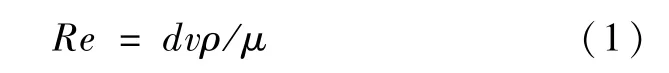

流阻计算公式为:

雷诺数:

沿程阻力:

沿程阻力系数:

式中:Re为雷诺数;ν为流速,m/s;μ为粘度,Pa·s;d为管道内径,m;ρ为密度,kg/m3。

由式(1)计算得出,冷屏管内雷诺数为264 110≤Re≤294 374,冷头盘管雷诺数为528 133≤Re≤588 515,故氦气在冷头盘管与冷屏管内均处于完全紊流状态。

由式(2)和(3)计算得出,λ约为0.015;单根冷却氦管压损为4 681—5 607 Pa,单个冷头压损为2 713—3 250 Pa。不考虑连接管路和阀门的情况下,总沿程阻力约7 394—8 857 Pa,考虑局部阻力和其他压损,总压损约8 872.8—10 628.4 Pa。

氦循环风扇转速为15 000 r/min,循环流量为30 g/s(50—60 K)时,扬程约为220 m(图8),故压头为13 625.1—16 328.7 Pa,大于系统总压损,效率值约30%—35%,满足使用要求。

图8 氦循环风扇流量与扬程、效率的关系Fig.8 Relation of helium cycle fan flow rate with head and efficiency

3.5 氦气供/回管线

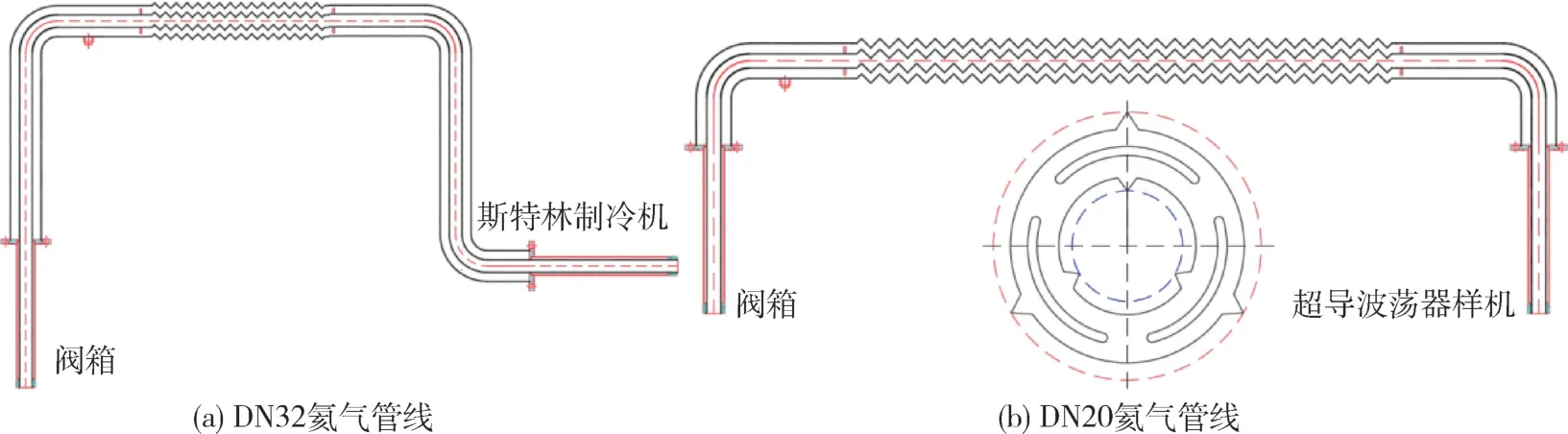

氦气供/回管线分两部分,一部分管线链接于斯特林制冷机和阀箱,该部分管线由规格为DN32,长度约2 m 的两根管线(一供一回)组成;另一部分管线连接于阀箱与SCUP,该部分管线由规格为DN20,长度约6 m 的四根管线(两供两回)组成,如图9 所示。

图9 氦气管线结构图Fig.9 Helium pipeline structure drawing

为方便对接和降低震动对管道影响,管线中间采用软管连接,两端采用bayonet 接头连接。为减小辐射传热,内管外表面采用高反射性能的多层隔热材料绕制,包扎层数为30 层,层密度为20 层/ cm。采用G10 作为多层绝热材料与外观内壁的支撑材料,避免二者直接接触增加热传导[13]。

4 冷屏降温实验

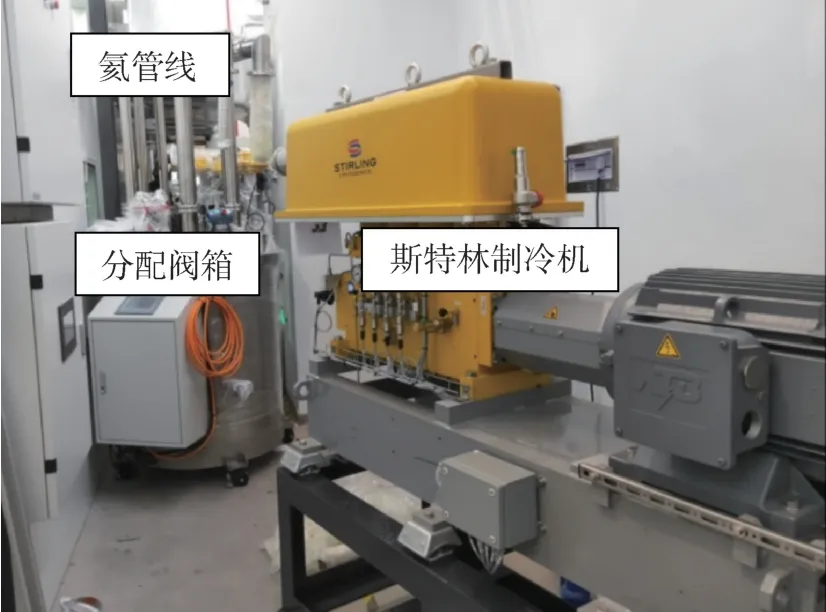

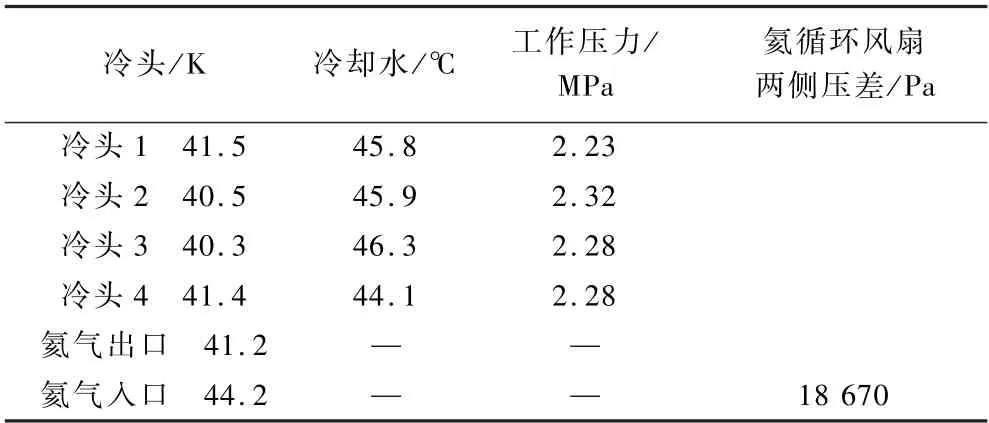

基于数值计算结果,搭建冷屏冷却系统实验平台,如图10 所示。实验开始前,采用真空泵对氦管、制冷机进行3—5 次抽空置换,氦管和制冷机内充入高纯氦气,压力分别为0.8 ×103Pa 和2.2 ×103Pa。开启氦循环风扇和斯特林制冷机,氦循环风扇转速为15 000 r/min,主路阀门CV1 开度设定100%、旁通路阀门CV4 开度设定10%、冷屏回气管路阀门CV2、CV3 的开度均设定65%。冷却系统运行约6 h,冷头温度为40.3—41.5 K,冷头氦气出口温度由300 K 降至41.2 K,冷屏温度降由300 K 降至42.84—44.44 K,氦循环风扇两侧压差为18 670 Pa,降温数据见表2和图11 所示。

图10 冷屏冷却系统Fig.10 Thermal shield cooling system

表2 斯特林制冷机降温参数Table 2 Stirling cryocooler cooling parameters

由表2 可知,斯特林制冷机氦气出口温度为41.2 K 满足设计要求,进出口温差约3 K;根据氦循环风扇两侧压差和氦气入口温度得出扬程为222.5 m,质量流量约35.7 g/s,满足使用要求。

图11 表明,斯特林制冷机、冷屏氦管和冷屏降温均呈现先快后慢的趋势;冷头出口降温速率在2 h 后呈现平稳缓慢下降趋势;冷屏两氦管进口降温曲线基本保持一致;冷屏两监测点温度由于距离氦管远近不同,降温速率也不同,最终温度基本一致;降温速率:制冷机出口>冷屏氦管进口>冷屏。

5 结 论

为解决大型SCU 冷屏冷却问题,设计并验证了以大型斯特林制冷机为冷源,通过分配阀箱和氦管冷却冷屏的方案。针对冷屏冷却需求,理论分析了斯特林制冷机和氦循环风扇选型的合理性。降温实验表明,系统运行约6 h 后,冷屏降至42.84—44.44 K;冷屏温度稳定后,冷屏上最大温差为1.6 K,温度均匀性良好;氦循环风扇质量流量为35 g/s,满足设计要求。系统降温过程中,无需对制冷机再额外补充氦气,即可实现氦管内冷热氦气的循环。冷屏降温数据为后续应用于工程的SCU 冷屏结构的改进提供了数据参考。