中间压力对往复式液氢泵容积效率的影响

许 晟 郭志敏 代海斌 薛明喆 朱绍伟

(1 同济大学机械与能源工程学院制冷与低温工程研究所 上海 201804)

(2 同济大学汽车学院新能源汽车工程中心 上海 201804)

1 引 言

氢燃料电池汽车是一种新能源汽车,近年来得到了快速的发展,但与之配套的基础设施还有待继续建设完善。截止至2020 年,中国已建成52 座外供高压气氢加氢站,暂无液氢加氢站[3]。由于液氢的密度大,液氢加氢站具有储运效率高,长距离运输经济效应佳的优点。往复式液氢泵是液氢加氢站的关键部件,吸入液氢储罐中的液氢后增压,再到高压气化器中气化储存在氢瓶中为氢燃料电池汽车加注。中国的往复式液氢泵相比国外起步较晚,尚处于研发阶段,未有成熟产品面世[7]。

为对后续液氢泵的设计提供理论基础和初步设计参数,主要通过对往复式液氢泵第二级的压缩过程和活塞回退过程进行理论计算,研究绝热系数和中间压力对往复式液氢泵容积效率的影响,以及液氢泵空转的原因。

2 理论计算方法

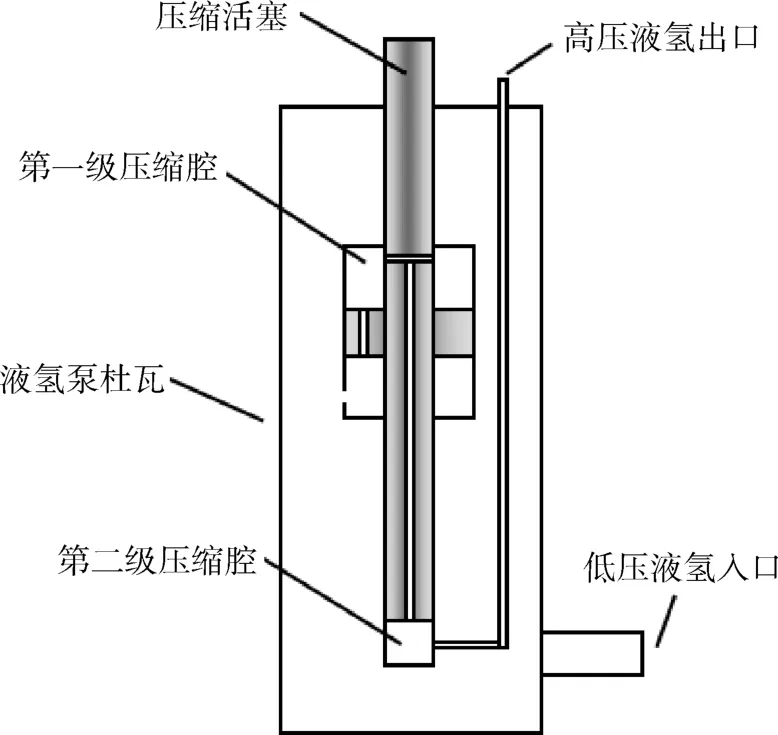

本文主要以往复式液氢泵的第二级压缩过程作为研究对象,结构示意图如图1 所示。低压饱和液氢从储罐里来,在第一级气缸里压缩至中压,然后进入第二级压缩至高压。无中间压力的情况则指低压饱和液氢通过单级压缩直接被压缩至高压。

图1 液氢泵结构示意图Fig.1 Schematic of liquid hydrogen pump

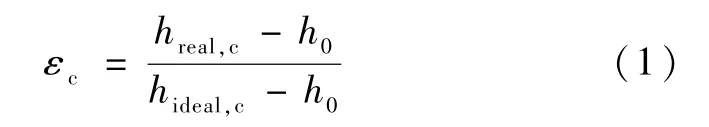

理想压缩过程为可逆绝热压缩,而实际的压缩过程是复杂、受多因素影响的。为了描述液氢泵压缩过程中流体放热和吸热的大小,定义绝热系数εc:

式中:hreal,c为实际压缩后流体的焓值,kJ/kg;hideal,c为理想条件下,压缩后流体的焓值,kJ/kg;h0压缩入口流体的焓值,本文为低压下饱和液态的焓值,kJ/kg。

往复式液氢泵为了避免活塞撞缸以及安装进气阀和排气阀等,当活塞处在下止点时,活塞顶面和气缸端盖之间存在着一定的空隙,因此在排气过程中,活塞无法将气缸内压缩后的高压流体全部排出,仍留有一部分残余在余隙容积中。在活塞回退过程中,余隙容积内的高压流体因容积增加而压力下降,直至气缸内的流体压力降低至稍低于吸气压力,第二级压缩腔进气阀才能被打开,吸入新的流体。为了简化计算,忽略进气阀的压差,即余隙容积内残余流体膨胀到中间压力后,压缩腔便开始吸入新的流体。

理想的膨胀过程同样是绝热可逆膨胀,与压缩过程相同,实际的膨胀过程也难以做到理想绝热可逆,定义膨胀效率εe来描述膨胀过程的绝热效率。与绝热系数εc不同,膨胀效率εe在液氢泵活塞回退过程中应小于1。在本文中,取εe=0.9。膨胀效率εe的定义如下:

式中:hreal,e为实际膨胀后流体的焓值,kJ/kg;hideal,e为理想膨胀后流体的焓值,kJ/kg。余隙容积率c 表示余隙容积的相对大小,定义为:

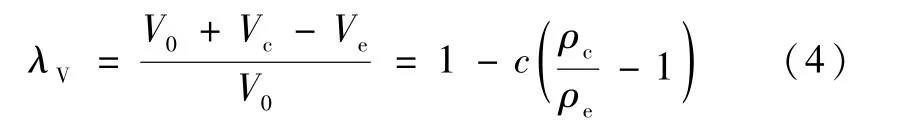

式中:Vc为余隙容积,m3;V0为活塞排量,m3。由此,可以得到容积效率λV为:

式中:Ve为余隙容积内残余流体膨胀至中间压力后的容积,m3;ρc为压缩至出口压力后流体的密度,kg/m3;ρe为膨胀至中间压力后流体的密度,kg/m3。

当计算结果λV<0 时,表示出口压力过高,无法压缩至出口压力。此时实际容积效率λV=0,表示液氢泵出现空转,此时新气完全不能进入气缸,液氢泵无法运行,也没有高压液氢产出。

2.1 无中间压力情况分析

无中间压力情况指储罐中的饱和液氢直接通过单级压缩被压缩至高压,活塞回退过程中膨胀到入口压力,这相当于单级压缩。绝热系数会影响第二级压缩后氢气的状态参数,进一步影响到液氢泵第二级的容积效率。为了研究无中间压力情况下,绝热系数对容积的效率的影响,设定压缩活塞入口压力为0.3 MPa,压缩压力为45 MPa 和90 MPa。

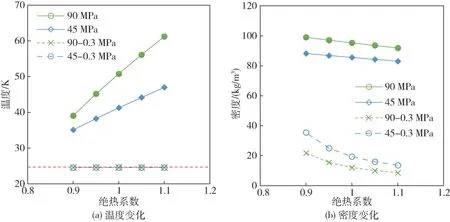

液氢泵压缩后和膨胀到入口压力后氢的温度如图2a 所示,密度如图2b 所示。图2a 中虚线表示0.3 MPa饱和液氢温度。从图中可知,随着绝热系数的提高,压缩后的温度也随之提高;压缩到90 MPa 后的温度高于压缩至45 MPa 的温度。膨胀至入口压力0.3MP 后的温度与该压力下液氢的饱和温度一致,由于膨胀后的压力低于氢的临界压力,此时氢处在两相区,即在活塞回退过程中有气态氢产生。气缸中产生气体会使压缩腔被气蚀,破坏其表面,同时也会占据气缸容积,减少进气时气缸实际吸入的气体体积,降低液氢泵的容积效率。在液氢泵运行过程中应当尽量避免活塞回退过程中残余流体的汽化。随着绝热系数的提高,压缩后的密度降低,膨胀后的密度也同样降低,且膨胀后的密度降低相比于压缩后的密度降低随绝热系数的增大降低趋势更为明显。压缩至90 MPa 后的密度高于压缩至45 MPa 后的密度,从45 MPa膨胀至入口压力后的密度高于从90 MPa 膨胀至入口压力后的密度。

图2 膨胀前后温度、密度随绝热系数变化曲线(无中间压力)Fig.2 Variation of temperature and density with adiabatic coefficient before and after expansion (without intermediate pressure)

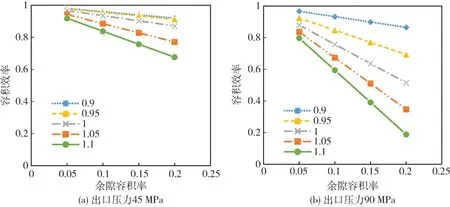

如图3a 所示为排液压力为45 MPa,入口压力为0.3 MPa 时,不同余隙容积率在不同绝热系数下容积效率的变化。从图中可知,随着液氢泵第二级的余隙容积率增大,液氢泵第二级的容积效率也大幅度降低,绝热系数越高,容积效率的下降速度就越快,这是由于绝热系数越高,压缩后氢的焓越大,余隙容积中残余膨胀后的干度也越大,膨胀过程中产生的气体越多,体积变化率也越大,使液氢泵的容积效率降低。液氢泵容积效率在绝热系数为1.1,余隙容积率大于0.20 时为零,此时,余隙容积中残余流体膨胀后已完全充满整个气缸,使液氢泵在吸气阶段时无法吸入新的氢,液氢泵无法正常工作。较小的绝热系数能提高容积效率,避免出现液氢泵空转的问题,这是因为较小的绝热系数使压缩后氢的焓值焓值更小,温度更低,在活塞回退过程中膨胀后的焓值也更低,干度更小,产生的气体也越少,密度更高。

图3 容积效率随余隙容积率变化曲线(中间压力0.3 MPa)Fig.3 Volumetric efficiency versus clearance volume ratio (intermediate pressure 0.3 MPa)

如图3b 所示为排液压力为90 MPa,入口压力为0.3 MPa 时,不同余隙容积率在不同绝热系数下容积效率的变化。与排液压力为45 MPa 相比,排液压力为90 MPa 的液氢泵在相同绝热系数和余隙容积率的条件下,容积效率更低,这是由于更高的排气压力导致压缩前后和膨胀前后的焓差变大,使余隙容积中残余流体膨胀后的焓值变大,干度增加,更多的流体被气化,占据更多的有效容积。绝热系数为0.95、1.0、1.05、1.1时,当液氢泵余隙容积率分别为0.19、0.15、0.12、0.10时,容积效率为零,液氢泵无法正常工作。这表明在相同绝热系数和中间压力的条件下,出口压力更高的液氢泵容积效率更低,更容易出现无法吸气的问题。

2.2 有中间压力情况分析

有中间压力时,从低压到中间压力然后到高压的压缩过程近似为从低压到高压的压缩,活塞回退时膨胀过程为从高压到中间压力的膨胀。如图4a 和图4b 所示为中间压力为0.6 MPa 和1.0 MPa,液氢泵出口压力为45 MPa 和90 MPa 时,余隙容积内残留氢膨胀后的温度和密度随绝热系数的变化曲线,图4a 中虚线表示0.6 MPa 饱和液氢温度,虚线表示1.0 MPa饱和液氢温度。从温度变化图4a 中可知,中间压力为0.6 MPa,出口压力为90 MPa 时,在计算范围内,膨胀后的氢处在两相区,此时有气态氢产生;而中间压力为0.6 MPa,出口压力为45 MPa 的工况下,当绝热系数小于1 时,膨胀后的氢处在过冷区,压缩腔内无气体产生,满足液氢泵长期使用的要求;当中间压力为1 MPa 时,出口压力为45 MPa 的工况在计算范围内,膨胀后的工质全部处在过冷区,出口压力为90 MPa 的工况在绝热系数小于1.0 时处在过冷区,满足液氢泵长期运行的要求。从密度变化图4b可知,提高中间压力能提高余隙容积内氢膨胀后的密度。

图4 膨胀后温度、密度随绝热系数变化曲线Fig.4 Variation of temperature and density with adiabatic coefficient after expansion

如图5 所示为排液压力分别为45 MPa 和90 MPa,中间压力为0.6 MPa 时,不同余隙容积率在不同绝热系数下容积效率。从图5 和上述图3 对比可以明显看出,与无中间压力相比,有中间压力可以提高液氢泵的容积效率,也能避免容积效率为零,液氢泵空转的问题。这是因为中间压力增加了进入第二级气缸吸入液氢的过冷度,在活塞回退过程中膨胀后的氢干度更小,可减少或避免活塞回退过程中残余流体的气化现象,使进气过程中气缸实际吸入的流体容积更多。因此,在往复式高压液氢泵的设计过程中,应采用双级的结构来保障液氢泵的正常工作。

图5 容积效率随余隙容积率变化曲线(中间压力0.6 MPa)Fig5 Volumetric efficiency versus clearance volume ratio (intermediate pressure 0.6 MPa)

如图6 所示为排液压力分别为45 MPa 和90 MPa,中间压力为1.0 MPa 时,不同余隙容积率在不同绝热系数下的容积效率。从图中可以看出,较高的中间压力可以得到更高的容积效率,同时,使容积效率对压缩过程绝热系数不敏感,这是因为较高的中间压力使第二级余隙容积中流体膨胀后处在过冷区,没有气体产生,而液体的可压缩性远远小于气体,密度随焓值的变化也相对较小。90 MPa 出口压力需要更高的中间压力才能达到和45 MPa 出口压力一样的容积效率,这是因为更高的出口压力使余隙容积中残余流体膨胀后的焓值更大,需要更高的中间压力来提高第二级吸入液氢的过冷度。因此,较高排气压力的液氢泵需要更高的中间压力,在液氢泵设计过程中应设置恰当的中间压力。

图6 容积效率随余隙容积率变化曲线(中间压力1.0 MPa)Fig.6 Volumetric efficiency versus clearance volume ratio (intermediate pressure 1.0 MPa)

3 结 论

通过对往复式液氢泵第二级的压缩过程和活塞回退过程进行理论计算。当吸气压力为0.3 MPa,膨胀效率为0.9 时,分别计算了排气压力为45 MPa 和90 MPa,中间压力为0.6 MPa、1.0 MPa 及无中间压力多种工况下余隙容积率随压缩效率的变化趋势,计算结果表明:

(1)由于活塞回退膨胀过程中不可逆损失造成的熵增,单级往复式液氢泵余隙容积中残余流体膨胀后发生气化,使液氢泵容积效率低下,在绝热系数较大、出口压力较高、余隙容积率较大的工况下容易出现空转的问题,无法正常输出高压氢,因此,对于高压比的液氢泵应采用双级结构。

(2)降低绝热系数、提高中间压力能提高第二级气缸吸入流体的过冷度,使双级活塞式液氢泵第二级余隙容积中残余流体膨胀后干度较小或者处在过冷区,膨胀前后的体积变化较小,有助于避免液氢泵空转的问题,同时能提高容积效率。当残余流体膨胀后处在过冷区时,由于液体的密度随温度的变化率较小,容积效率受绝热系数的影响较小。因此,对于双级活塞式液氢泵,应设计恰当的中间压力使液氢泵的处在良好的运行工况。