新疆阜康矿区煤层气双管柱筛管完井机理与适用性研究

张 龙,王一兵,鲜保安,张亚飞,谭章龙,哈尔恒·吐尔松,孙 昊,王 冠,张锦涛

(1.河南理工大学资源环境学院,河南焦作454003;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南焦作454003;3.河南省非常规能源地质与开发国际联合实验室,河南焦作454003;4.河南理工大学煤层气/瓦斯地质工程研究中心,河南焦作454003;5.新疆科林思德新能源有限责任公司,新疆阜康831500;6.中联煤层气有限责任公司,北京100016)

新疆煤层气资源十分丰富,根据自然资源部2005年开展的全国煤层气资源评价结果可知,新疆主要煤层气含气盆地(群)预测埋深在2 000 m 以浅的煤层气资源量约9.5×1012m3,约占全国预测总量的25 %,主要分布在准噶尔、吐哈—三塘湖、塔里木和天山等盆地(群),开发前景广阔[1-4]。阜康矿区地处准噶尔盆地东南缘,地形复杂,煤储层褶皱、断层发育,煤层倾角大,开发难度大[5-7]。研究和试验阜康矿区的煤层气高产开发技术,不仅对阜康矿区煤层气开发意义重大,而且对整个新疆的煤层气开发同样具有重要的技术引领作用和借鉴意义。

煤层气完井技术作为煤层气开发过程中的重要环节,也是影响煤层气井产量的关键因素之一。MAVOR 等[8]回顾了San Juan 盆地裸眼完井技术的应用情况,提出了成功进行裸眼完井的条件和进一步拓宽应用范围的可能性。吕志凯等[9]综合考虑井筒内压、原始地应力分布、先压水力裂缝的诱导应力等因素,建立了射孔水平井压裂起裂压力计算模型;彪仿俊等[10]基于有限元方法,建立了套管完井(考虑水泥环及套管的存在)情况下井筒及地层的三维计算模型,并给出了实际压裂施工中的螺旋射孔参数;杨刚等[11-17]探讨超短半径水平井筛管完井工艺可行性,优化管柱组合,研究结果推进了煤层气超短半径水平井工艺技术发展。阜康矿区煤层气开发现今主要采用三开井身结构搭配套管射孔完井、裸眼完井、筛管完井等完井方式,对阜康矿区存在的煤岩应力敏感性高、钻遇煤层易坍塌、完井渗透率伤害高、煤粉排出难等问题考虑不足。煤层气双管柱筛管完井技术实现完井与增产一体化,起到了防塌、防堵与消除伤害及增产的作用,对于阜康矿区煤层气开发有着较高的适应性。

阜康矿区复杂的地质构造和煤层气赋存条件制约着当地煤层气开发,适应当地特殊条件的完井技术对提高新疆阜康矿区煤层气产量有着重要意义。

1 阜康矿区煤层气地质概况

1.1 矿区煤系地层

阜康地区主要含煤地层为侏罗系下统的八道湾组(J1b)和侏罗系中统西山窑组(J2x),见表1。西山窑组煤层只在西部矿区发育,东部矿区和中部矿区该套地层已经出露被剥蚀[6]。八道湾组煤层是主要煤层发育段,目前是西部矿区主要开采目的层。西部矿区的主力煤层为西山窑组(J2x)的43 号和45 号煤c层;八道湾组三段(J1b3)A2 煤层和八道湾组二段(J1b2)的A5 煤层。东部矿区主要发育八道湾组一段(J1b1)的41 号、42 号和43 号煤层。矿区中部主要发育八道湾组一段(J1b1)42号煤层,厚度1.01~33.17 m,煤层平均厚度11.29 m。煤层埋深以八道湾组A2 与A5 为例,两者埋深均在1 000 m 以浅。但A5 煤层的实钻深度与测井资料解释差异较大。

表1 阜康矿区煤系地层主采煤层Table 1 Main coal recovery strata in Fukang mining area

1.2 区域构造特征

西部矿区主要控煤构造为阜康向斜。阜康向斜西起大草滩,向东延伸至四工河一带,该向斜两翼不对称,南翼地层陡(60°~74°),北翼缓(40°~60°)。

东部矿区主要控煤构造为黄山—二工河向斜。黄山—二工河向斜整体为一倒转向斜,该向斜从沙沟开始向东延伸至区外。向斜北翼南倾,倾角45°~55°,南翼北倾,多数地区倒转,倾角65°~80°,局部甚至达到85°。

在中部矿区发育一系列由矿区边界断层——妖魔山逆断层和阜康逆掩断层衍生出来的平移断层和大角度的仰冲逆断层,构造复杂,地层产状陡峭[18]。

2 双管柱筛管完井技术机理及适用性研究

2.1 双管柱筛管完井增产机理

2.1.1 双管柱筛管完井管串结构及完井方法

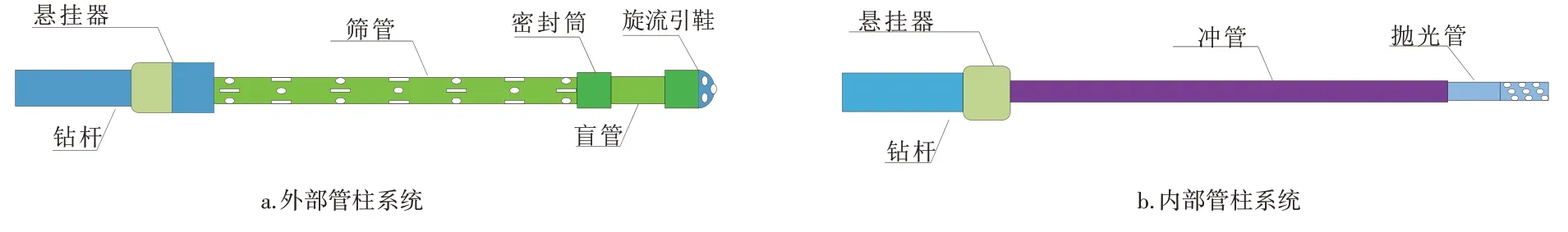

煤层气水平井双层筛管系统包括外层筛管柱与内层冲洗管柱(图1),外层管柱为筛管系统,包括旋流引鞋、盲管、密封筒、筛管、悬挂器、钻杆,主要是筛管起到支撑井壁的作用,建立水平井筒排液的永久性通道,确保煤层气排采不受井筒坍塌的影响,实现煤层气水平井的稳定排采。内层管柱为洗井系统,包括抛光管、冲管、悬挂器、钻杆。外层筛管系统具有支撑井壁、控制煤粉、冲洗导流的作用。

图1 双管柱筛管完井结构Fig.1 Completion structure of double string screen pipe

钻杆通过旋转接头与悬挂器上端总成连接,并将悬挂器、筛管及冲管送至设计悬挂器位置,然后通过投球实现悬挂器与技术套管内壁坐封,继续使用液压或机械丢手实现悬挂器悬挂装置与连接总成脱离,悬挂器悬挂装置及筛管固定于井筒内,钻杆拖动悬挂器总成及冲管进行洗井作业,洗井液从冲洗管出口再通过筛管孔眼冲刷井壁,上下拖动钻具进行分段动态冲刷井壁(每段20~30 m),可在钻井过程中煤储层坍塌严重位置进行定点多次洗井,以清除过多的煤粉,冲洗的煤粉随洗井液经内部管柱系统与外部管柱系统间的环空返排至井口,也可以促使碎软煤层进一步坍塌,连通更多的微裂隙。

2.1.2 水力冲击作用

利用水力冲蚀作用消除井壁1~5 mm 厚的泥饼带,再利用水力喷射高压逐步消除冲洗带与过渡带煤岩裂缝中残留的钻井液,疏通井壁附近煤层原始裂隙。煤岩储层渗透率的恢复率76%~80%左右,降低地层流体进入井筒的压力损耗,有利于提高煤层气采出率,效果示意见图2。以郑庄区块A 井3 号煤层为例,利用等温曲线法预测煤层气采收率,煤层原始含气量(v)为25 m3/t,兰氏压力(pL)为2.0 MPa,兰氏体积(vL)为35 m3/t,参照传统完井方式的煤层气井弃井压力假设为1.0 MPa,含气量为10.5 m3/t 时对应的按照式(1)计算煤层气采收率为46.7%;采用无固井相钻井液配合洗井作业后地层流体进入井筒的压力损耗为洗井前的80%,临界解吸压力为4.0 MPa,此时煤层气采收率提高至66.7%。

图2 煤储层伤害范围剖面Fig.2 Cross-sectional view of damage range of coal reservoirs

式中:Rf为煤层气采收率,%;pad为枯竭压力,MPa;pL为兰氏压力,MPa;pcd为临界解吸压力,MPa;;vL为兰氏体积,m3;v为原始含气量,m3/t。

2.1.3 清除煤粉

基于煤粉粒径分布规律及颗粒架桥防砂机理,对筛管规格参数进行优化设计,根据煤层有效孔隙度确定布孔密度及方式,结合室内力学测试校核筛管强度,并对筛孔尺寸、布孔密度及方式进行优化调整,得到有效控制煤粉的孔、缝组合筛管,能够保证挡住大颗粒煤,并使微小煤颗粒可以穿过筛管孔缝,维持稳定排采通道,为稳产提供保障[19]。

2.1.4 钻井液化学破胶

完井时在水平段井筒注入破胶剂,降解钻井液中的增黏剂成分,冲洗井壁与井筒的残留滤饼、煤泥,减轻钻井液的伤害,恢复煤层原始渗透性与流体运移通道,最大程度地为煤层气解吸、运移与产出提供畅通通道。

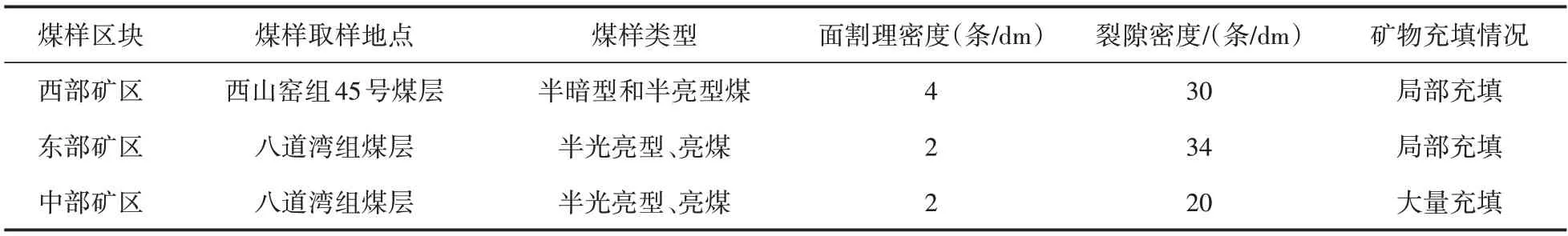

2.1.5 应力增渗

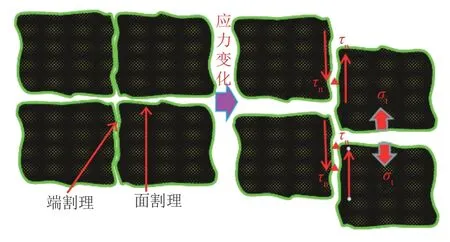

应用涡流喷射洗井工艺携砂洗井技术,在倾角煤层,变压力作用下实现部分煤层微裂缝启裂,促使层理面煤岩在重力作用下发生滑动,提高煤层导流能力(图3)。利用煤岩弱面体结构模型与断裂力学原理,使煤岩面割理张开及端割理剪切滑动,引起应力变化起到增渗与增产的作用。缩短洗井时间,提高洗井效率。

图3 层理面煤岩滑动示意图Fig.3 Sliding coal rock of laminar surface

冲洗过程中,煤岩层理间的摩擦系数降低,同时受到水流冲击,煤岩在重力作用下克服摩擦阻力产生滑动的趋势或微小位移。

x轴方向产生滑动的条件:

式中:G为煤岩所受重力,N;θ为层理面倾角,°;μ为煤岩层理面间摩擦系数。

2.2 适应性研究

2.2.1 储层煤体结构优势

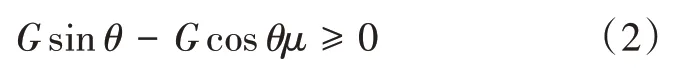

根据煤矿的井下观察、取样及地面煤层气井取心调查研究发现:阜康矿区主力煤层煤体结构以原生结构煤为主,局部构造煤发育。西部矿区及东部矿区,以原生结构煤为主,以块煤、碎裂煤为主,破坏程度轻,构造煤不发育。中部矿区,构造挤压强烈,煤体破坏严重,以碎粒煤和碎裂煤为主,构造煤发育。煤体结构信息见表2。

表2 阜康矿区煤体结构Table 2 Coal structures in Fukang mining area

沁水盆地煤层气主采煤层为3 号煤、15 号煤。3 号煤以光亮型煤为主,其次为半光亮型,割理发育程度一般,整体较为破碎;而15号煤也以光亮—半光亮型煤为主,割理发育程度较好,较3号煤更发育,整体较为破碎。

煤层气双管柱筛管完井技术在沁水盆地3 号煤与15 号煤的成功应用,说明了在阜康矿区西部矿区与东部矿物渗透率较高,煤体结构较为完整的条件下,该技术有较高的应用前景。

根据之前在阜康矿区所做的研究[5,20-21],丛式井、顺煤层井、L 型井单分支水平井、多分支水平井在阜康矿区均有应用实例,未发现明显的碎粒煤和糜棱煤。主力煤层较为完整的煤体结构,煤岩内发育的内生裂隙和外生裂隙给双管柱筛管完井改造作业提供了良好的改造环境。

2.2.2 储层渗透率恢复优势

渗透率是煤层最为关键的参数,对煤层气井的产能有显著的影响。对阜康矿区煤样进行伤害实验,评价双管柱筛管完井技术对储层渗透率的影响,以及配套破胶剂的破胶能力。利用TCQT-III型低渗煤层气相驱替增产实验装置,钻取阜康气煤一井八道湾组A2 煤样品,A2 煤层厚度3.66~32.61 m,平均19.10 m,该层为西部矿区煤层气开发的主要目标层。以氮气为介质测定了15块岩心的渗透率。煤岩割理与层理结构示意见图4。

图4 煤岩层理、割理结构示意图Fig.4 Coal rock stratigraphy and cleat structure

1)地层压力确定

①地层孔隙压力计算方法

伊顿法是目前常用的一种预测地层孔隙压力的经验方法,该方法综合考虑了除压实作用之外其他产生异常压力的作用,并对比了大量的钻井实测压力与各种测井信息之间的关系,计算公式如下:采用Mohr-Coulomb准则更为合适,计算公式如下:

式中:pP为地层孔隙压力,MPa;pOBG为上覆地层压力梯度,MPa/hm;ppn为正常孔隙压力梯度,MPa/hm;R0为正常电阻率,Ω·m;Rn为测量电阻率,Ω·m;x为伊顿指数。

②地层坍塌压力确定方法

井眼形成后井壁周围的岩石将产生应力集中,当井壁围岩所受的切向应力和径向应力的差达到一定数值后,将形成剪切破坏,造成井眼坍塌,此时的钻井液液柱形成的压力即为地层坍塌压力。根据理论分析结果,在小范围的围压下,除去最脆弱的岩层外,

式中:pSFG为地层坍塌压力,MPa;η为应力非线性修正系数;σH为最大水平主应力,MPa;σh为最小水平主应力,MPa;τ为岩石黏聚力,MPa;K为最大应力系数;α为Biot 弹性系数;pP为地层孔隙压力,MPa。

③地层破裂压力确定方法

破裂压力是井眼裸露地层在井内泥浆柱压力作用下使其起裂或原有裂缝重新开启的压力,这是由于井内泥浆密度过大使井壁岩石所受的周向应力超过岩石的抗拉强度造成的。伊顿法计算破裂压力,伊顿认为地层类似弹性体,用泊松比把垂向应力与水平应力联系起来,得出了地层破裂压力的梯度公式如下:

式中:GDF为压力梯度,MPa/hm;D为深度,m;v为泊松比;pOBG为上覆岩层压力梯度,MPa/hm;pb为地层破裂压力,MPa。

上覆岩层压力和泊松比都随深度而变化,因此,伊顿认为地层破裂压力梯度GDF也随深度而变化。

④求解结果

以八道湾组A1至A5煤层为例,利用伊顿电阻率法进行地层孔隙压力计算(换算为钻井液当量密度,g/cm3)。计算的地层孔隙压力为0.64~0.96 g/cm3。煤岩储层定向井沿着最大水平地应力方向水平钻进时,坍塌压力为1.12 g/cm3,沿着最小水平地应力方向水平钻进时,坍塌压力为1.25 g/cm3。煤岩储层定向井沿着最大水平地应力方向水平钻进时,破裂压力为0.9 g/cm3,沿着最小水平地应力方向钻进时,破裂压力为2.4 g/cm3。

2)样品制备

①利用SC-50B 型立式取心机,钻取阜康气煤一井八道湾组A2 煤的样品,钻取圆柱状岩样(直径2.5 cm,长5 cm),常温干燥。制备煤样3 组,每组5 个样,利用QM-1型岩心端面切磨二用机将钻取的煤样端面磨平。

②钻井液配方:1 000 mL 水+50 g 土粉+18 g 磺化沥青粉+10 g 增黏降失水剂+15 g 羧甲基纤维素(LV-CMC)+83 g甲酸盐+20 g复合盐。

本钻井液体系通过抑制煤岩泥岩矿物水化膨胀以降低储层伤害并有助于维持井壁稳定。除钻进过程中煤岩被钻头破碎形成的岩屑外无外来固相物质添加,避免外来固相颗粒对煤岩孔隙的堵塞,同时有利于提高煤岩机械钻速。钻进过程中通过可降解稠化剂增加钻井液体系的黏度以保证携岩效果,在完钻后使用破胶剂对钻井液体系进行破胶处理,并对高分子物质进行降解,处理后的流体性能接近清水,有利于释放煤层产能。

3)实验方法与步骤

根据石油天然气行业标准《钻井液完井液损害油层室内评价方法:SY/T 6540—2021》,建立了钻井液室内综合评价实验方法。

①在模拟地层压力条件下进行煤储层岩心气相渗透率测定,测试驱替介质为氦气。

②在模拟地层压力条件下进行煤储层岩心钻井液伤害实验,钻井液浸泡时间不低于72 h。

③去除外泥饼,在模拟地层压力条件下再一次测定气相渗透率,测试介质为氮气。

4)实验结果与分析

通过实验室完成了13 件样品(2 件样品损坏)的钻井液伤害实验,伤害时间分别为1、2、3 h 测试煤岩样品的渗透率。

煤岩岩心气测渗透率的变化范围较大,最小为0.053×10-3µm2,最大为41.42×10-3µm2,主要集中在(0.1~1.3)×10-3µm2,其中渗透率值较大的岩心都含有贯穿整个岩心的裂缝。完整煤岩岩心的渗透率峰值主要集中在(0.05~1.30)×10-3µm2。

通过分析图5实验数据可知,钻井液对煤样的渗透率降低幅度与煤样初始渗透率的值成正比关系,对于渗透率高的地层,地层有效孔隙较大、较多,液体易侵入煤层,易受到伤害。钻井液伤害集中在前2 h,因此,在钻完井过程中,应尽快对钻井液处理,以减轻钻井液对煤储层的伤害。

图5 煤岩样品钻井液伤害后渗透率变化曲线Fig.5 Changes of coal rock sample’s permeability after drilling fluid injury

双管柱筛管完井技术利用内层冲洗管柱泵送生物酶破胶液,与原井筒近井地带的残余钻井液混合,产生化学反应,分解钻井液中的高分子增黏剂成分,可有效降低钻井液对于煤岩的伤害。破胶10 min后,表观黏度可以从(12.50~13.75)mPa·s 降低至(1.00~1.75)mPa·s,破胶率平均89.3%,破胶效果明显,实验数据见表3。

表3 钻井液用生物酶破胶实验数据Table 3 Biological enzyme gel breaking experiment data sheet for drilling fluid

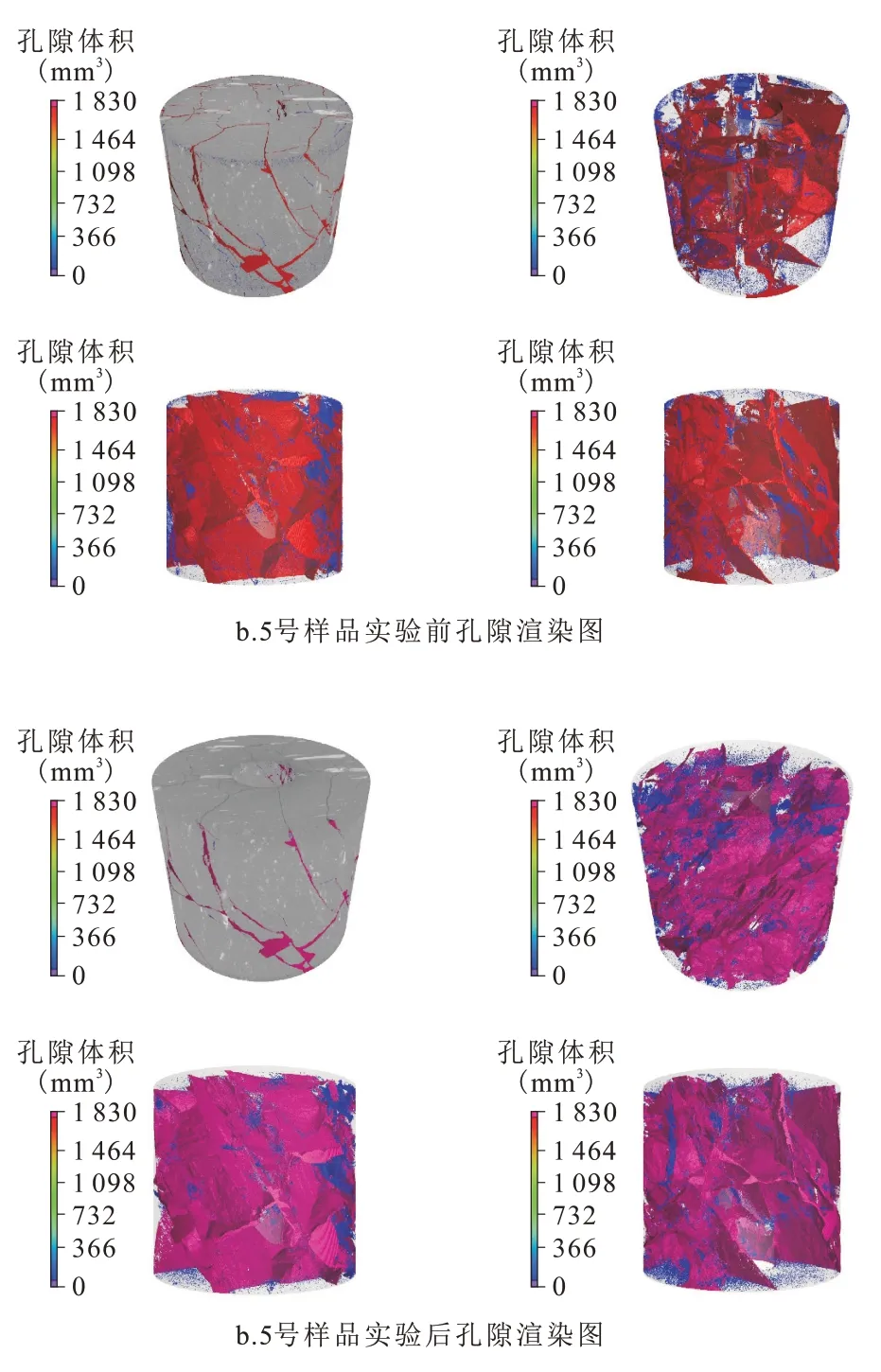

2.2.3 储层孔裂隙拓展优势

煤岩在循坏动载荷作用下,岩石颗粒不断发生滑移及损伤变形,裂缝尖端区域发生应力集中,岩石强度指标逐渐下降。在叠加效应作用下,递增到煤岩发生破裂的临界值,引起煤岩发生不可逆的损伤破坏,产生新的裂缝,此过程取决于循环载荷的幅度与频率,煤体中的原生裂隙(孔隙、层理、割理、节理等)发育丰富会加剧岩石损伤的进一步演化,促进煤岩内部裂缝形成与连通,达到提高渗透性的效果[22-27]。双管柱筛管完井技术对近井周围煤岩产生交变载荷,瞬间高压可弱化地应力差对煤岩破裂及裂缝扩展影响,循环冲击致使煤岩产生应力疲劳破坏,在井筒周围煤岩产生径向裂缝。

通过煤岩井筒压力模拟装置可以对煤样施加围压及轴向压力,对煤样内部施加压力以达到模拟煤岩在地应力状态下井筒压力对近井壁周围煤岩应力干扰及对煤岩裂缝的影响。对实验前后的煤样进行CT 扫描,测得煤样的孔隙结构和矿物组成。实验结果见表4、图6。

表4 煤样样品实验前后孔隙率对照Table 4 Porosity control before and after coal sample experiments

图6 5号样品循环载荷实验效果Fig.6 effect of cyclic loading experiment of No.5 sample

由表4可以看出,煤岩样品在循环载荷作用后,孔隙体积均有提升,其中2号样品提升最多201.65 mm3,孔隙率提高0.2%。5号样品在实验后产生次生裂隙,原生裂隙一部分相连通,孔隙体积增加,由1 647 mm3增大至1 830 mm3,煤岩孔隙体积、渗透率得到改善(图6)。

双管柱筛管完井技术冲洗井壁过程中,泵压变化,一方面完井液高压水力循环携带煤粉,减轻近井地带煤粉堆积伤害。依靠冲洗管内的完井液,形成高压水射流清洗井壁近井地带裂隙的煤粉,并携带出井筒,清除残留井壁附近的煤粉颗粒;另一方面冲洗过程泵压变化,引起煤层井壁附近应力变化,引起煤岩原生裂隙受到周期性的拉应力(σt)与剪应力(τn)作用,导致煤层井壁附近原生微裂隙反复张开与剪切滑移(图7)。

图7 阜康矿区近井地带煤层应力变化增渗作用示意图Fig.7 Permeability increasing effect of coal seam stress change in the near well area of Fukang mining area

2.2.4 储层构造优势

阜康矿区所处的准噶尔盆地位于新疆北部,在经历了海西、印支、燕山等多期构造运动后,盆缘山体隆升,多期次山前地带的基底卷入式逆冲作用,形成了大倾角煤层典型构造特征[21]。准噶尔盆地特殊的煤层气成藏地质条件,带来的是储层流体运动方式、储层应力状态在较小空间内随深度快速变化的问题。吴斌等[28]系统总结了新疆库拜煤田煤层气开发利用先导性试验区井型的探索经验,说明了适合示范区大规模开发煤层气的丛式井和L 型水平井的优缺点,提出大倾角、厚煤层断塞流引起的煤粉卡泵问题。蒲一帆等[29]优选煤岩力学性质、有效压裂厚度、煤体破碎程度、临储压力比和试井渗透率5 个评价指标,对新疆阜康地区多煤层组合条件下开发层段评价优选。四工河矿区不同构造部位煤层含气量明显不同,白杨河矿区破碎程度越高,气井产气量越低。王生维等[30]开展了白杨河矿区急倾斜煤层条件下直井与顺层井的开发对比研究,发现了固相物易集中汇聚并堵塞运移通道且储层压降传递缓慢的问题。

双管柱筛管完井技术可适应新疆阜康矿区特殊的煤层气地质构造条件,双管柱结构优点:①长期支撑井壁;②降低因堵塞带来的施工压力增高的问题;③携带煤粉返排,避免卡泵。

3 双管柱筛管完井技术展望

煤层气水平井双管柱筛管完井技术是一项成本低,集完井增产一体化的技术。之前关于普通筛管完井技术的研究指出,普通筛管完井虽然具有稳定性好,后期可重入,可改造作业等优点,但还存在可控范围小,煤储层改造范围有限的缺点[20,31-34]。截至2021年底,双管柱筛管完井技术推广应用400 多口煤层气水平井,根据中国石油华北油田在山西沁水盆地3 号煤层实施的煤层气井产量统计情况[34],采用普通筛管完井的水平井49 口,平均稳定日产气量3 527 m3;套管完井的L 型水平井共18 口,平均稳定日产气量6 051 m3;鱼骨状水平井6 口,完井方式为主支筛管,分支裸眼,平均稳定日产气量4 537 m3。水平井双管柱筛管完井技术已在沁水盆地南部得到推广应用,首先在3 号煤层试验成功,平均单井日产量20 000~22 000 m3,逐步推广到15号煤层,15号煤层气日产量平均10 000~12 000 m3,其中一口井最高日产量已经超过40 000 m3,双管柱筛管完井水平井平均日产气量是其他完井类型水平井平均日产气量的2~7倍,单井稳定日产量、稳产周期均有大幅提升。其中沁水盆地柿庄南区域因地质构造影响,局部煤层发生褶皱,存在一个较陡单斜构造,煤层厚度大,埋深适中,与阜康矿区条件类似。双管柱筛管完井技术在柿庄南区域的又一成功应用,说明双管柱筛管完井技术对阜康矿区大倾角厚煤层煤层气开采具有借鉴意义。基于阜康矿区的煤层气资源前景与地质条件的复杂性和非均质性,双管柱筛管完井技术兼顾煤层水平井眼钻完井与排采系统工程的井壁稳定性、储层保护与辅助增产,将是阜康矿区煤层气水平井开发技术的必要补充与完善,也将对提高阜康矿区煤层气水平井开发经济效益提供积极作用。

4 结论

1)双管柱筛管完井技术可为阜康区块煤层气产出提供了稳定通道,射流洗井与增渗技术能够有效减轻钻井液对煤储层的伤害,有利于恢复煤储层的产能,提高单井产量。增产机理按照作用大小主要有4 个方面:①洗井去除泥饼;②完井液冲洗煤粉;③对钻井液的化学破胶;④冲洗过程中泵压变化,实现应力增渗。

2)从储层煤体结构优势、储层渗透率恢复优势、储层孔裂隙拓展优势、储层构造优势4个方面,解释了阜康矿区特殊的煤层气地质特征,分析了双管柱筛管完井技术在阜康矿区的适用性,说明了双管柱筛管完井技术适应于阜康矿区煤层气开发,具有较大的发展前景。

3)新疆丰富的煤层气资源需要合适的煤层气地质工程一体化开发技术支持,阜康矿区具有的高陡构造、多煤层、厚煤层特征,需要煤层气工作者对阜康矿区煤储层与钻井、完井、增产等关键技术继续深入研究,挖掘新疆煤层气的巨大产能潜力,尽早实现大规模开发新疆阜康煤层气。