延川南深部煤层气高效开发调整对策研究

姚红生,肖 翠,陈贞龙,郭 涛,李 鑫

(中国石化华东油气分公司,江苏南京210019)

中国深部煤层气资源丰富,根据全国第4轮煤层气资源评价,埋深小于2 000 m 的煤层气地质资源量为29.82×1012m3,其中埋深大于1 000 m 的深部煤层气资源量为18.71×1012m3,占比63%[1],资源潜力大。目前国内煤层气勘探开发工作主要集中在浅部,勘探开发技术也相对成熟,但随着浅部资源接替不足,从浅部走向深部成为煤层气产业长效发展的必然之路。与浅部煤层气资源相比,深部煤层气地质条件更加复杂,具有非均质性强、储层物性差、地应力高的特点,工程配套难度大,对技术创新要求高,实现效益开发具有较大的挑战性,其高效开发的地质理论[2-6]及适应性开发技术[7-11]处于起步和探索阶段,尚未形成系统的、成熟的、能够指导生产实践的高效开发技术。延川南作为国内最早投入商业开发的深部煤层气田,率先在深部煤层气领域取得积极进展,通过多年的基础研究,地质认识不断深化,并持续开展工艺试验,逐步形成了深部煤层气效益开发新理念,系统总结延川南深部煤层气高效开发调整对策,对于规避开发风险,推动深部煤层气效益开发具有重要的示范和带动意义。

1 气田概况

1.1 气田基本情况

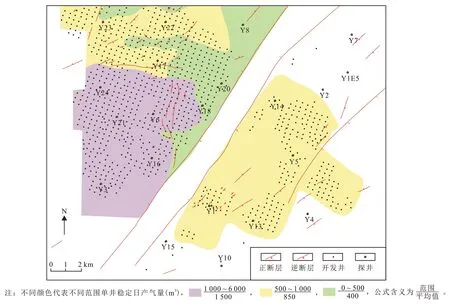

延川南煤层气田构造上位于鄂尔多斯盆地东南缘,整体构造简单,为一西倾的单斜,中部的西掌断裂带将气田分为谭坪构造带和万宝山构造带[12](图1)。主力开发煤层为山西组2 号煤,埋藏较深,介于800~1 600 m,平均为1 280 m,其中埋深大于1 000 m的井占74%;厚度分布稳定,介于2.8~6.9 m,平均为4.6 m;演化程度高,镜质体反射率平均为2.46%,属于贫煤、无烟煤;为弱径流—滞留水动力条件,含气量一般大于12 m3/t;采出条件较差,孔隙度介于3%~6.2%,渗透率也较低,一般小于1×10-3µm2,分布范围介于(0.013~0.990)×10-3µm2,压力梯度介于(0.4~0.8)×10-2MPa/m,为低压力系统[13]。总体上气藏具有较好生烃富集条件,物质基础较好,但特低孔、特低渗、低压的采出条件导致开发难度大。

图1 延川南煤层气田2号煤层顶面构造(据文献[17]修改)Fig.1 Top structure of No.2 coal layer of southern Yanchuan Gas Field(Modified by reference[17])

1.2 勘探开发历程

气田自2008年起历经“选区评价—单井突破—井组试验—规模建产—开发调整”5 个阶段[14],2008年优选出延川南气田作为有利目标区;2009年实现单井勘探突破;2010—2012年开展延1 小井组,延3、延5 大井组试验,获得成功;2013年启动产能建设工程,2015年全面完成了产能建设任务,投入开发,建成了国内第一个商业规模化开发的深层煤层气田;2018年以来,通过开发调整,气田持续稳产(3.5~3.8)×108m3。目前气田产气井730 口,日产气量为115×104m3左右,平均单井日产气量为1 575 m3,延川南煤层气田的建成对于深部煤层气开发具有示范和带动意义。

2 勘探开发面临的挑战及对策

2.1 气田开发面临的挑战

早期产建阶段延川南煤层气田勘探开发实践处于起步和探索阶段,深部煤层气效益开发的勘探开发技术存在一定的不适应性,在有利区评价、适应性开发技术等方面均面临着一些难题和挑战。

2.1.1 深部煤层气富集高产主控因素不明

早期产建阶段对煤储层的非均质性认识不够深入,存在有煤就有气的认识误差,采用了整体推进的产建模式。由于对深部煤储层特征的复杂性认识不足,煤层气富集高产主控因素认识不明,实际生产显示产气效果差异大,日产气量为0~6 000 m3(图2),近1/3的气井长期低产低效,气田整体产能符合率83%。

图2 延川南煤层气田产建井日产气量分布Fig.2 Distribution of daily gas production of construction wells in southern Yanchuan CBM Field

2.1.2 立体资源储量动用程度低

延川南主力开发层系为山西组2号煤层,纵向上还发育太原组10号煤,煤层厚度分布连续稳定,普遍在2~3 m,产建阶段评价认为局部顶板灰岩富含水,压裂改造难度大,单井产量仅200~300 m3/d,未取得实质性进展,初步认为作为后备接替资源的10 号煤层开发潜力不大,储量基本未动用。

2.1.3 开发井网部署模式单一

对煤储层的非均质性认识不够深入的前提下,气田产建阶段井型井网设计单一,统一采用直井、300 m×350 m 的矩形井网平铺式部署,井网设计的简单复制与地质差异性不匹配,导致相对低渗区域泄流半径小,模拟显示泄流半径低于85 m,难以形成面积降压,储量动用率低。

2.1.4 深部煤层气可改造性差

延川南深部煤层气藏特低孔、特低渗、低压、高应力等“三低一高”的储层特征决定了气井改造难度大。相比其他储层,煤层的岩石力学性质表现为高泊松比、低弹性模量的特点[15-16],易形成短而宽的裂缝,不易造长缝,产建阶段主要借鉴业界致密油气藏的压裂思路,采用常规水力加砂压裂工艺技术,井下观察验证难以实现长距离有效支撑,支撑剂主要集中在井中8 m 以内,有效支撑缝长短,泄流半径难以有效扩展,导致气井低产低效。

2.1.5 传统排采制度经济效益差

气田2015年产建结束后,根据前期业界普遍认识,遵循“缓慢、连续、长期、稳定”的八字方针,形成了“五段三压四控”的排采制度,排采速度慢,平均见气周期10个月,达产周期2~3 a,整体上见气达产周期3~4 a,投资回报慢,经济效益差,导致效益开发难度大。

2.2 主要对策

针对这些难题和挑战,立足于深部煤层气的特点,坚持创新驱动,开展地质工程一体化攻关,不断深化地质认识,优化有利区综合评价体系,强化工程工艺的适应性,立足于“五个转变”,形成了深部煤层气效益开发的新理念和关键技术,为深部煤层气规模化高效开发提供有力支撑。

2.2.1 产建模式从整体推进向有利区精准圈定转变

1)山西组2号煤地质再认识

由于早期产建阶段对煤层复杂地质条件认识不清,富集高产主控因素认识不明,导致低产低效井过多,严重影响了气田的整体开发效益。通过开展2号煤层气藏精细描述,深化生产规律认识,对深部煤层气富集高产主控因素的认识更加深入和完善,提出了“沉积控煤、构造控藏、水动力控气、地应力控缝、物性控产”五要素协同控产地质理论[17-23]。基于“五要素”协同控产地质理论,优选关键参数建立2 号煤层有利区定量化评价体系与标准,明确Ⅰ类有利目标区位于中位森林泥炭沼泽相,煤层厚度大于4 m,闭合压力小于20 MPa,矿化度大于30 000 mg/L,渗透率大于0.3×10-3µm2(表1)。

表1 延川南煤层气田2号煤层有利区定量化评价标准Table 1 Quantitative evaluation criteria of the favorable areas of No.2 coal seam in southern Yanchuan CBM Field

2)太原组10号煤地质再认识

产建阶段太原组10号煤层气资源未得到有效开发,随着深部煤层气藏富集高产主控因素认识的深入和完善,综合运用煤层气藏精细描述技术,从沉积、构造、水动力、地应力、物性5 个方面开展太原组10 号煤层地质再认识。10 号煤层处于潮坪沉积环境,煤层厚度中等,一般为2.0~3.0 m,平均为2.5 m,分布连续稳定,与2 号煤煤岩煤质条件相当,镜质体反射率为2.17 %~2.99 %,属于贫煤—无烟煤,镜质组含量大于67%,灰分平均为13.6%,为低灰煤;构造与保存条件在纵向上具有继承性,与2号煤层的特征基本一致,含气量为8~20 m3/t,由东往西逐渐增加,煤层渗透率为(0.01~0.20)×10-3µm2,与2号煤层处于同一数量级,通过综合评价落实Ⅰ类有利区面积105 km2,资源量69.3×108m3,明确了万宝山构造带西南部为有利区,优选井位开展试气试采评价,单井日产气量达2 000~4 000 m3,稳产1 a以上,取得了产建阶段认为不具备开发潜力的10号煤层的突破。

以“五要素”协同控产地质理论为指导,明确了气田富集高产有利区(图3),优选出万宝山南部Y3井区为有利的开发调整区,调整区构造稳定,保存条件好,矿化度大于30 000 mg/L,2 号和10 号煤层厚度介于6.0~8.8 m,含气量为15~19 m3/t,试井渗透率大于0.3×10-3µm2,地质条件优越。

图3 延川南煤层气田综合评价Fig.3 Comprehensive evaluation of southern Yanchuan CBM Field

2.2.2 开发层系从单层向合层开发转变

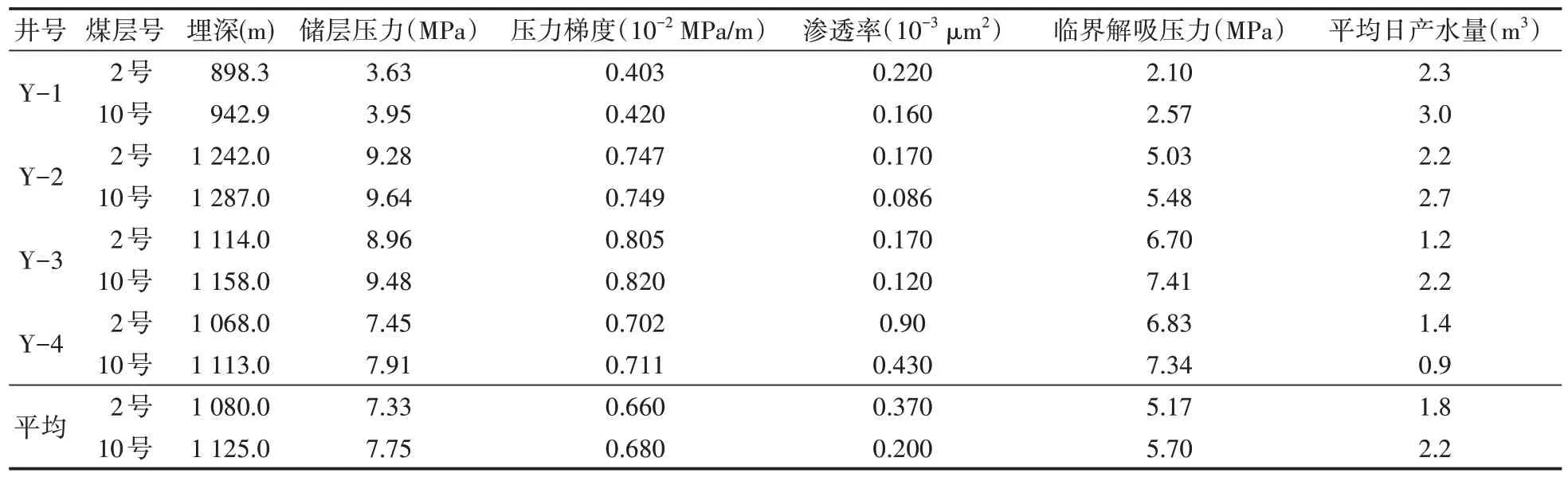

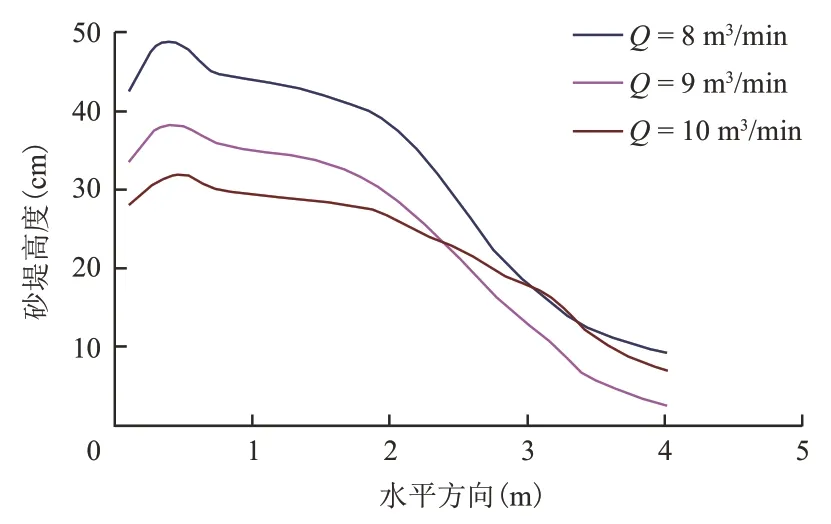

煤层气井合层开采具有降低单井投资,提高资源采收率的优势[24],是一种探索开发10 号煤层气资源的有效方法。不同煤层的渗透率、储层压力梯度、供液能力以及解吸压力等差别较大,容易产生层间干扰,直接影响合层排采效果[25]。通过10 号煤层综合评价结果来看,纵向上10 号煤层地质条件具有一定的继承性,煤层共采的地质条件可协同性较好。气田注入压降试井资料显示,纵向上2号煤层与10 号煤层的储层压力平均值分别为7.33 MPa 和7.75 MPa,相差0.42 MPa,压力梯度基本相当,相差0.02×10-2MPa/m,渗透率也处于同一数量级,实际排采显示两套煤层供液能力也基本相当,两层煤的解吸压力差为0.5 MPa左右,而纵向上煤层间距40~50 m,产生的水柱压力约为0.4~0.5 MPa,因此,两套煤层几乎同时解吸,不会产生井间干扰,具备较好的合采条件(表2)。

表2 延川南煤层气田2号和10号煤层合采适用基本地质条件对比Table 2 Comparison of applicable basic geological conditions of commingling production of No.2 and No.10 coal seam in southern Yanchuan CBM Field

基于10 号煤层的试采突破以及合采可行性研究,开发层系从2 号煤单采调整为2 号+10 号煤合采,单井增加动用储量(320~840)×104m3,试采证实2 号+10 号煤分压合采产量达10 000 m3/d(图4),取得较好产气效果,有效提高了储量动用。

图4 延川南煤层气田2号、10号煤层单采与合采归一化产气曲线Table 4 Normalized gas production curve of single well production and commingling production of No.2 and No.10 coal seam in southern Yanchuan CBM Field

2.2.3 井网部署由单一直井向“直井+水平井”复合井网转变

煤储层的非均质性强,加大了开发方案设计的难度,不同的地质条件获得高产的难度相差较大,深部煤储层物性相对较差,高效开发难度更大。水平井是提高储层物性的重要手段[26]。早期产建阶段主要采用直井井型,钻井难度小,周期短,成本低,但存在单井控制面积小、产气量低的缺点。水平井的长距离贯通和压裂可以较好地形成裂缝通道,提高储层渗透率和导流能力,扩大泄流面积,单井产量得到较大提高,但具有钻井费用高的缺点[27]。采用“直井+水平井”的复合井网模式可以充分发挥各自的优势,是深层煤层气效益开发的最优选择之一[28]。直井成本低,可动用水平井之间难以动用的储量,有利于立体层位开发,具备水平井的导眼井功能以及评价井作用,便于地质参数求取;水平井进一步扩大泄流面积,通过连接直井形成了直井压裂与水平压裂相结合的全方位流体通道,钻井成本低于水平井井网,较好地降低了单位天然气生产成本。数值模拟结果显示,根据不同井型组合设计的3 套布井模式中,以水平井为主的“直井+水平井”复合井网模式(布井模式3)储量动用程度最高,累产气量优势最大(图5)。

图5 布井模式Fig.5 Well pattern simulation

2.2.4 储层改造从常规压裂向有效支撑压裂转变

早期常规压裂工艺设计普遍借鉴业界致密气藏的压裂思路,但煤层气藏与致密气藏相比,其裂缝系统、煤岩力学性质具有明显的差异,煤岩储层主要发育孔隙-割理双重结构,扫描电镜下煤岩呈层状结构、多孔松散、胶结程度较弱(图6),宏观观察割理发育(面割理、端割理垂直交叉),以气田取心井为例,在5 cm × 5 cm 的煤样中,割理裂隙达到20~78条,裂隙发育导致压裂液易滤失、裂缝延伸难。同时煤岩力学性质具有杨氏模量低、泊松比高、抗压强度低的特点,表现为塑性强,易造宽缝不易造长缝,一般与顶底板力学参数相差1个数量级[29],裂缝沟通范围易集中在煤层内,煤岩力学性质的特殊性造成常规压裂支撑剂主要堆积在近井地带,支撑缝短。针对深煤层常规压裂难以实现长距离有效支撑的问题,转变思路,围绕“远支撑”的核心理念开展压裂改造工艺优化及技术攻关,探索形成了深煤层有效支撑压裂技术迭代升级实现“造长缝、远支撑”。

图6 煤岩扫描电镜微观观察Fig.6 Microscopic observation by SEM

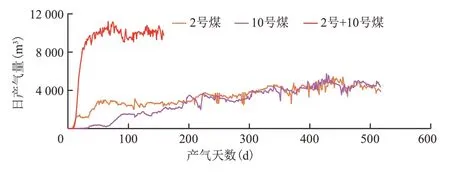

早期主要开展压裂体系优化研究,提升携砂性能,扩大支撑范围,开展了高黏压裂液以及低密度支撑剂试验,单井日增600~1 600 m3,有一定增产效果,但单井压裂费用较高,难以实现推广应用。在优化压裂体系取得一定效果的指导下,进一步围绕“排量、液量、砂量”等开展压裂规模优化试验攻关:一是提升排量加大液量,煤层由于天然裂缝发育,压裂液滤失快,采用大排量压裂既可以有效控制压裂液的滤失,又可以在裂缝内产生较高的净压力,有利于天然裂缝开启,同时降低砂堤高度(图7),提升远端铺砂浓度,达到远支撑的目的;二是进一步结合大砂量实现长缝的远支撑,同时考虑到煤层天然裂隙发育,基质中存在大量割理,加之煤层弹性模量小、泊松比大,煤层的裂缝扩张复杂,呈现大量的不规则裂缝和微裂缝,采用组合支撑剂体系粒径,充填不同宽度的裂缝,实现多尺度支撑。压裂模拟显示,有效半缝长度可达190.6 m,是常规压裂的5倍以上(图8)。

图7 不同排量砂堤分布的影响Fig.7 Influence of distribution of sand dike with different displacement

图8 压裂模拟Fig.8 Simulation of fracturing

2.2.5 排采制度从缓慢长期向优快上产转变

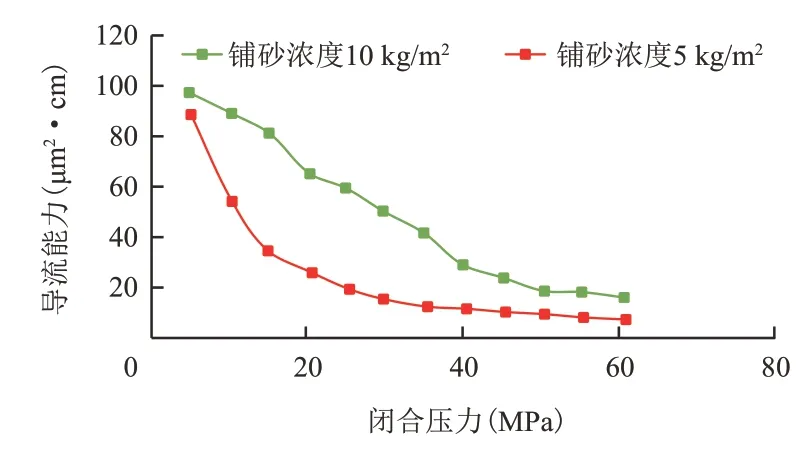

煤层气的产出遵循“解吸—扩散—渗流”的规律,压力降到解吸压力之下,煤层气从微孔隙表面分离,通过基质和微孔隙扩散进入裂缝中,再经裂缝流入井筒,即先解吸扩散后渗流入井的产出过程,需要经过排水降压才能产气。早期常规压裂形成的支撑缝长较短且裂缝单一,基质解吸扩散主导了产出,深层超低渗基质储层导流能力低,排水降压速率过快时,会造成大量煤粉运移堵塞产气通道,造成供气范围不足、稳产难度大,因此,气田早期排采主要遵循“缓慢、连续、长期、稳定”的八字方针,相应制定了“五段三压四控”的排采制度,由于排水上产周期长达3~4 a,未能实现经济高效开发。采用有效支撑压裂工艺,可以充分延伸人工裂缝,大幅扩张了井筒与煤层的接触面积,有效沟通远井区域;另一方面持续的大排量、大规模加砂,也提升了煤岩天然裂隙缝内净压力,使得天然裂隙也逐渐扩展延伸,相互交织形成了网格化的导流通道,大幅增加了煤层气的渗流通道数量,缩短了流体扩散、渗流的距离,提高了解吸范围及产出效率。数模结果显示有效支撑压裂下有效半缝长是常规压裂的5倍以上,室内实验也证实增加铺砂浓度可以显著提高裂缝导流能力,随压差增大应力敏感性减弱(图9),室内实验与现场实践证实了有效支撑能够改善储层导流能力、扩大波及体积、降低应力敏感,排采理念从“缓慢长期”向“优快上产”转变,达到高效排采的目的。由于有效支撑显著提升了裂缝导流能力,与早期常规压裂下的“五段三压四控”排采制度在单相流阶段需要通过缓慢排采来扩大泄流面积相比,有效支撑压裂下单相流阶段可加快压裂液返排,此阶段日产液能力较强,可以通过高导流裂缝带走大量煤粉,减少后期气水两相阶段的煤粉堵塞、卡泵问题,同时由于渗流通道的大幅增加以及扩散距离的大幅缩短,气井前期整体表现为见气快、上产快的特征,在稳产阶段则需要控制流压降幅,持续提高驱替压差,驱使远端裂隙尽快进入高效解吸阶段,确保单井长期稳产,进入递减阶段后持续排液,确保泄流面积最大化扩展,延缓递减(图10)。现场生产显示与常规压裂相比,见气周期由12 个月下降到1 个月,累产气量达到百万立方米的周期显著缩短,由1 495 d下降至125 d(图11)。

图9 煤样敏感性实验Fig.9 Experiment of coal sample sensitivity

图10 理想排采曲线模式Fig.10 Ideal drainage curve pattern

图11 常规压裂与有效支撑压裂单井累产气量对比Fig.11 Comparison of cumulative gas production between conventional fracturing and effective support fracturing of single well

3 应用效果

2021年通过深化富集高产规律认识,优选出保存条件好、含气量高的Y3 井区实施滚动建产,新钻井33 口(28 口直井+5 口水平井),开发层系从单层到合层转变,单井可采储量从528×104m3提高至905×104m3;井网部署由单一直井向“直井+水平井”复合井网转变,储层改造由常规压裂到有效支撑压裂转变,新井开发效果大幅提升,直井单井日产气量从0.18×104m3提升至1×104m3,水平井日产气量从1×104m3提升至(2~5)×104m3,33 口井日产气量为41.8×104m3(图12),平均单井日产气量为1.3×104m3,当年产量贡献0.7×108m3,新建产能1.4×108m3,取得重大突破。

图12 Y3调整区应用效果Fig.12 Application effect of Y3 adjustment area

4 结论

随着煤层气开发由浅部走向深部,地质条件更加复杂,开发难度更大,迫切需要高效开发技术的支持,延川南煤层气田通过持续攻关探索,形成了深部煤层气效益开发新理念。在深化深部煤层气富集高产认识优选Y3 有利区的基础上,形成了“合层开采、复合井网、有效支撑、优快上产”开发调整对策。新井开发效果显著提升,产气量实现了千立方米到万立方米的突破,提升了深部煤层气效益开发水平,为深部煤层气产业发展提供了技术支持,具有较好的示范和带动意义。

1)建立了深部煤层气“沉积控煤、构造控藏、水动力控气、地应力控缝、物性控产”富集高产五要素协同控产地质理论,落实了Y3井区为开发调整有利区。

2)2 号+10 号煤层可行性评价证实两套煤层具备合采条件,开发层系从2号煤单采调整为2号+10号煤合采,单井增加动用储量(320~840)×104m3,试采证实2 号+10 号煤分压合采产量达10 000 m3/d,有效提高了储量动用。

3)基于储量动用最大化优化开发井网,数模结果显示采用“直井+水平井”的复合井网模式储量动用程度最高,累产气量优势最大。

4)针对深部煤层常规压裂难以实现长距离有效支撑的问题,优化形成以“大排量、大液量、大砂量”有效支撑压裂技术,实现了“造长缝、远支撑”,模拟显示有效半缝长度达到常规压裂的5倍以上。

5)室内实验与现场实践证实了有效支撑压裂能够改善储层导流能力、扩大波及体积、降低应力敏感,排采理念从“缓慢长期”向“优快上产”转变,累产气达到百万立方米周期显著缩短,由1 495 d 下降到125 d,大幅提升了产气效率。

——以J油田M区为例