提升高速背板连接器簧片弹高过程能力

陈 惠,黄皓月,朱贵派,赵 鹏,李 燚

(四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

华丰公司XX高速背板连接器是我国5G通讯设备中替代进口的关键重要核心器件。华丰公司在国家项目大力支持下,投入巨资自主开发了传输速率从10G到56G共40多个系列品种的高速连接器,解决了在国外对我国高端器件全面封锁情况下的5G通讯设备关键部件国产化难题。

高速背板连接器使用模块化标准设计,其核心零件是公母插合模块,其母端模块簧片弹高超规格会造成产品插入力过大或单脚(pin)分离力过小等隐性可靠性缺陷。在连接器成品检验环节不可拦截,导致产品在客户处发生无法互配、损坏互配端、信号传输不良等功能性失效。初期试产阶段簧片弹高CPK只有0.53,因此急需控制簧片弹高一致性,提升过程能力至CPK1.33以上。

图1 簧片弹高示意图

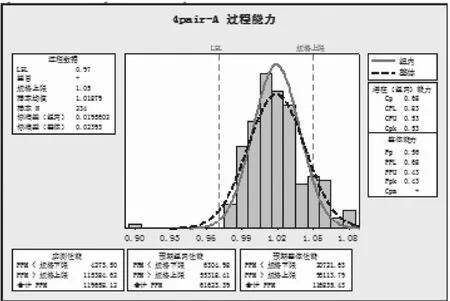

现状调查:公司组建了由设计、质量、工艺、模具、核心供应商及客户SQE共同参加的6sigma专题攻关项目组,项目小组实施收集3个月模块簧片弹高IPQC数据,分析结果弹高Cpk为0.53、Ppk为0.43,过程能力(Y)严重不足,与(VOB/VOC)目标值1.33相距甚远。

图2 期初过程能力状况图

2 不良原因分析、改进、验证

2.1 确定关键因子(X)

第一步:项目组对弹高Y及其构成小Y进行了定义,对检验弹高用的影像测量仪2.5次元和生产过程弹高在线全检设备CCD测量系统进行了MSA分析,经过改进、调整和再次MSA分析验证后,确保制程在线检测与质量抽检结果一致。

接着使用Pareto图对98只弹高不良品进行特征分析,分解找出关键问题—KPOVs,发现俯仰角是引起弹高不良的主要因子。

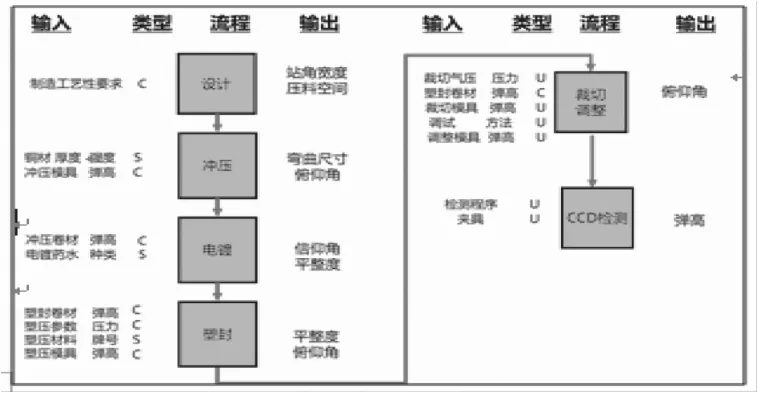

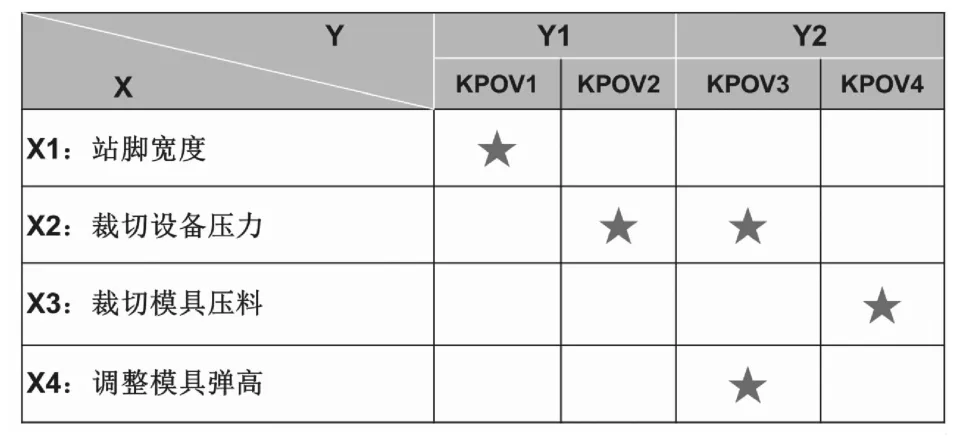

第二步:项目组根据KPOV确定相关联的关键流程SIPOC,详细分析其输入输出,找到12个过程输入因子。再使用C&E困果矩阵从重要程度&影响等级逐一打分,从中筛选出6个分值最高的输入因子(站角宽度、裁切设备压力、裁切模具压料、调试方法、调整模具弹高、模具弹高调整)。

图3 输出因子排列图

图4 关键流程图

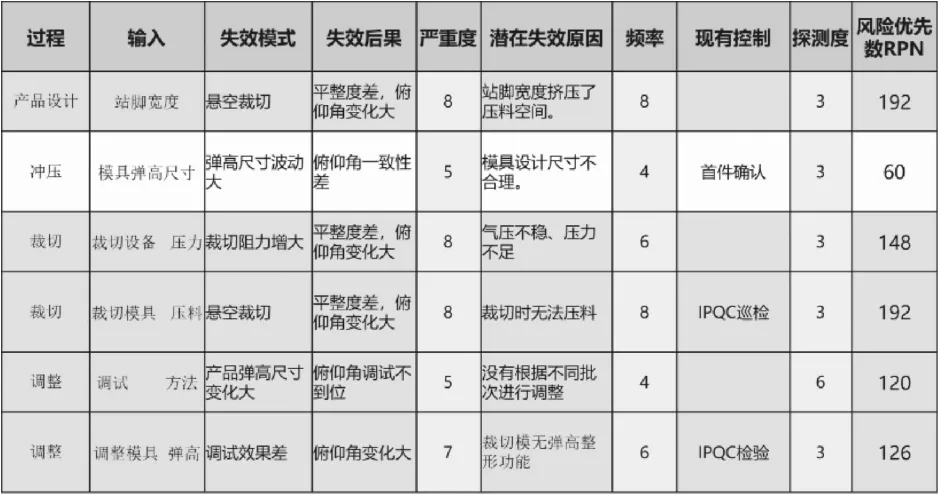

第三步:项目组继续对因果矩阵中识别的6个关键过程输入因子进行FMEA分析,筛选出5个X因子,分别是:站角宽度、裁切设备压力、裁切设备压料、调试方法、调整模具弹高。

图5 因果矩阵图

图6 FMEA分析

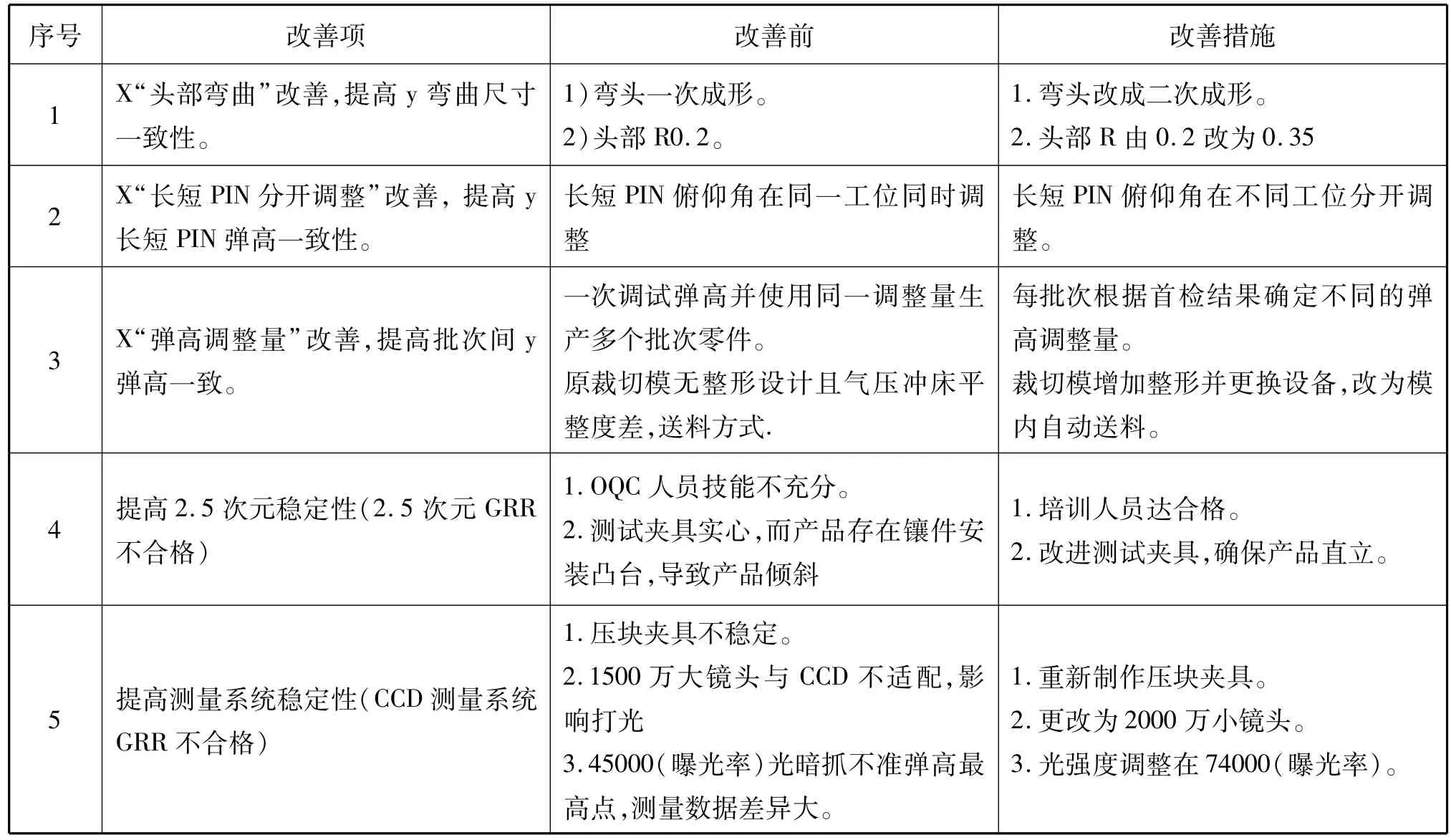

第四步:实施快赢措施。

通过以上M阶段的分析,项目组讨论、制定并实施以下阶段性快赢措施:

表1 阶段性快赢措施对照表

针对X采取快赢措施后,改善了3个关键因子:头部弯曲、长短PIN分开调整和弹高调整量分批次设定,用一个月时间将弹高控制在公差范围内。

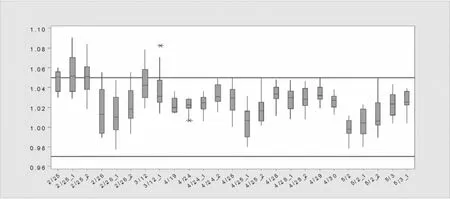

图7 快赢措施后弹高时间箱线图

2.2 分析阶段之关键因子分析

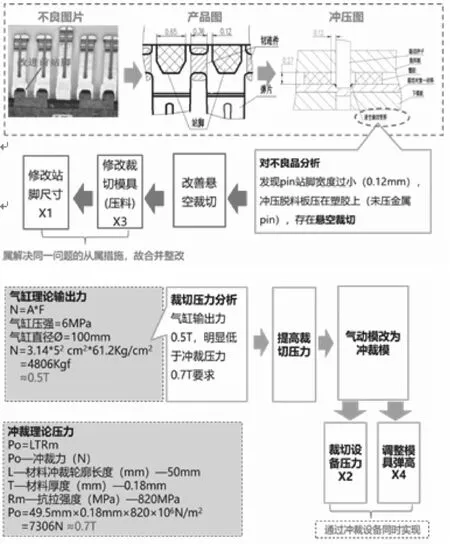

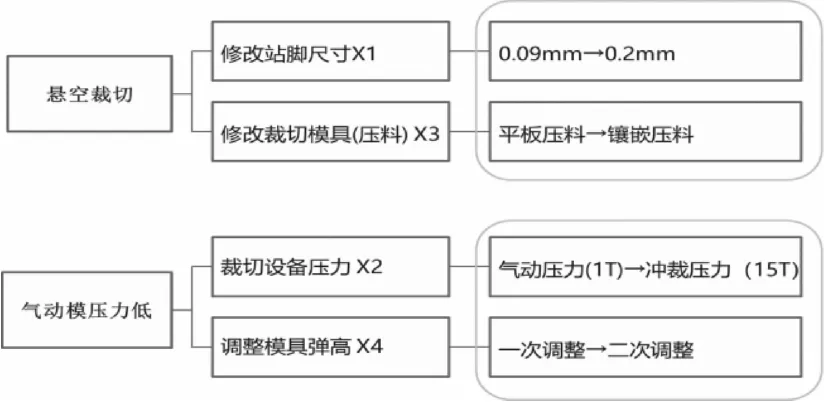

针对4个重要关键因子对簧片弹高的影响,进一步根因分析,发现PIN站脚宽度过小,需要修改站脚尺寸和裁切模具,裁切压力不足,需要提高裁切压力。

表2 测量阶段筛选出的重要X

图8 分析阶段计划流程图

针对4个关键因子制定如下措施计划进行验证。

图9 计划验证

2.3 关键因子X的统计分析验证(实施计划略)

①站角宽度&裁切模具压斜(1T)假设检验(0.09mm调整为0.2mm)分析,发现0.09间隙/平板压料与0.2间隙/镶件压料对弹高极差存在显著差异。

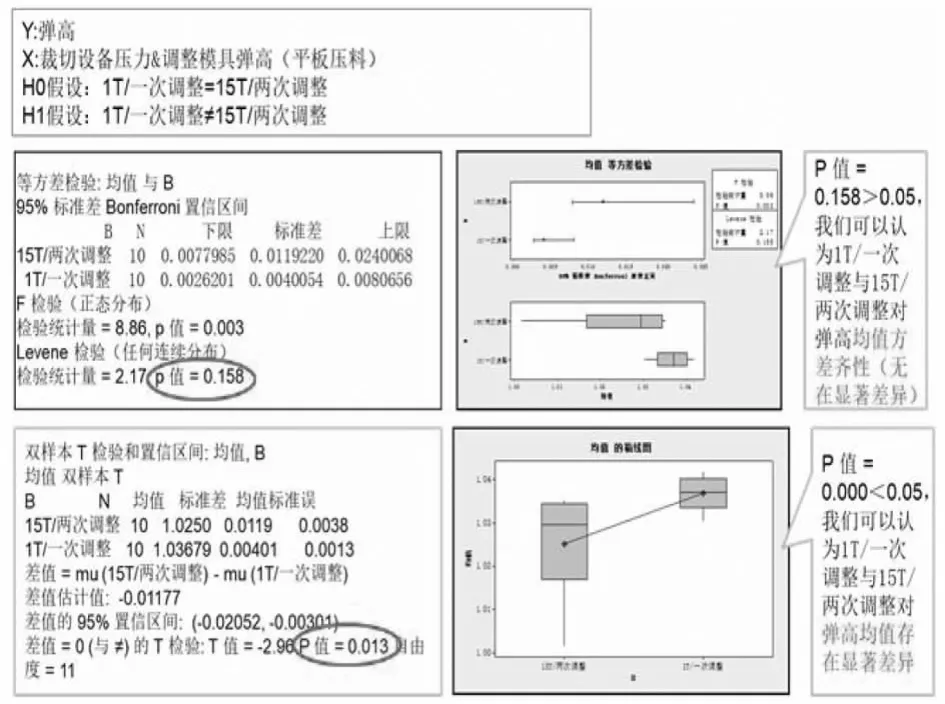

②裁切设备压力&调整模具弹高(平板压料)假设检验(1T15T)分析,发现裁切设备压力1T/一次调整与15T/两次调整对弹高均值存在显著差异。

图11 X之裁切压力的统计分析

假设分析结果:通过对站角宽度&裁切模具压料和裁切设备压力&调整模具弹高(平板压料)进行假设检验,通过以上分析验证结果可以得出:X1(站角宽度)、X2(裁切设备压力)两个因子对弹高有显著影响。

2.4 改善阶段

X1(站角宽度)、X2(裁切设备压力)改善的DOE计划

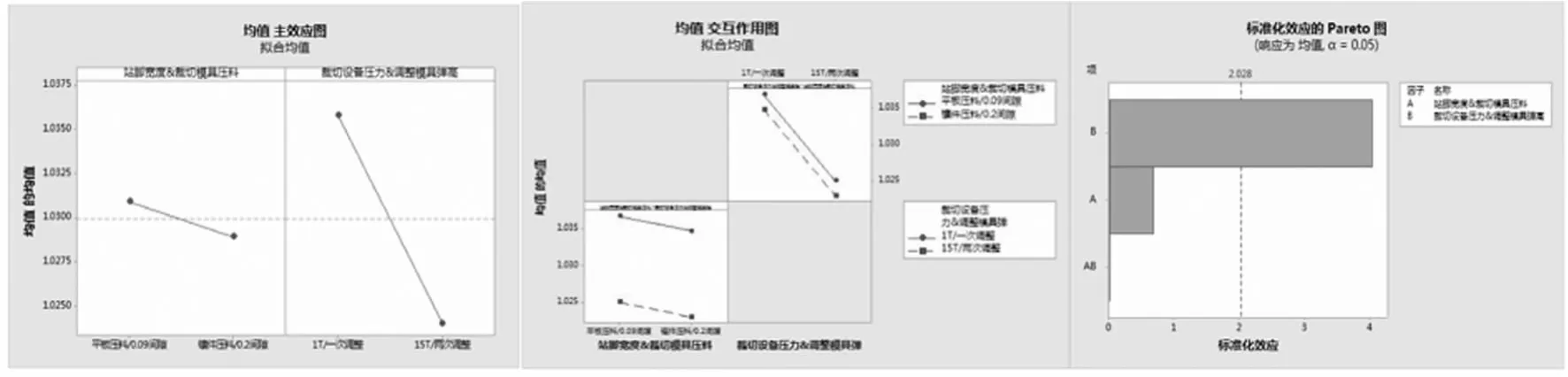

1)DOE设计与数据整理分析得出:站脚宽度&裁切模具压料,裁切设备压力&调整模具弹高,交互作用对弹高无影响,可舍去交互因子。

2)DOE因子图分析得出:站脚宽度&裁切模具压料,裁切设备压力&调整模具弹高,交互作用对弹高无影响。

图13 DOE因子分析图1

图14 DOE因子分析图2

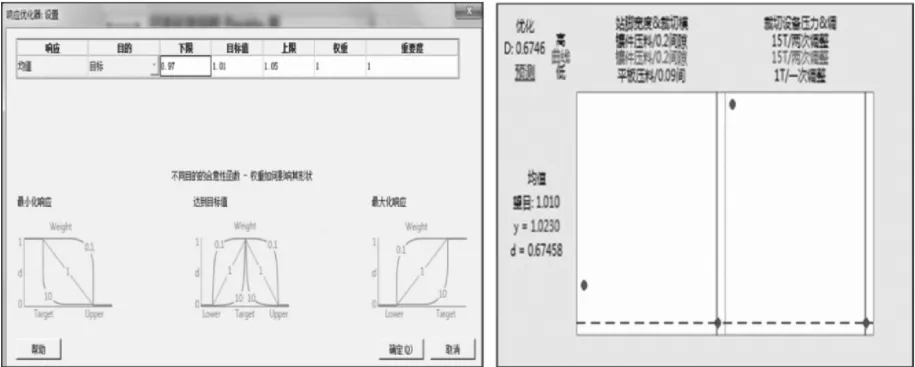

3)DOE因子图分析得出:通过DOE分析筛选出重要因子组合为:镶件压料/0.2间隙和15T/两次调整。

图15 DOE因子分析图3

2.5 改善措施

以上为期二个月的措施由项目组成员讨论、确定,制定详细的模具、设备改进实施方案,经审批后分别由设计、工艺、模具分头实施,质量人员全程参与监控,确保过程规范性,保证实施效果达成。

表3 改善措施跟踪表

3 改善效果

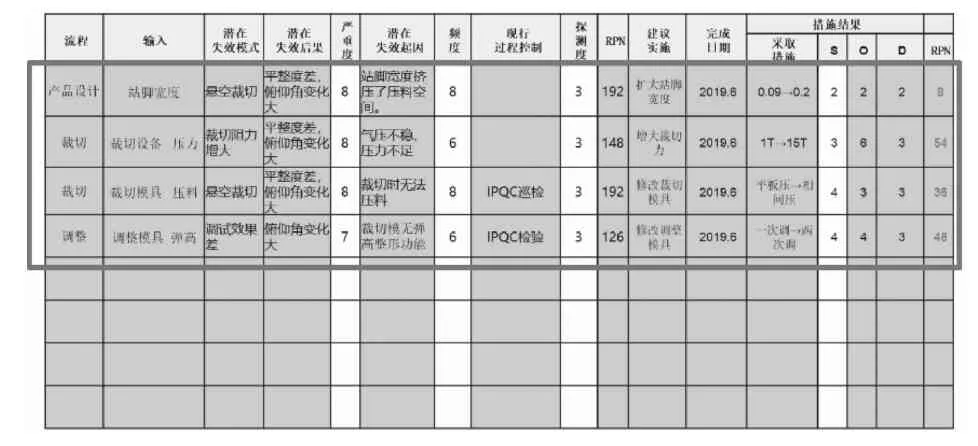

3.1 改善后的FMEA

经过二个月改善后再次进行FMEA分析,从下表可以看出风险序列已得到有效改善。

表4 改善后的FMEA

3.2 改善后过程能力分析

改善后三个月弹高数据连续监测,从下表控制图可以看出改善历程。

图16 弹高控制图

结论:变异显著缩小,分布中心向规范中心靠近;改善前:PP=0.83;Ppk=-0.73改善后:Cp=2.29;Ppk=1.63。

3.3 项目改善成效

通过本项目攻关改善高速背板连接器簧片弹高过程能力,使合格率整体提升25%,当年累计减少废损收益计210万元,随着产能迅速提升,后续每年均会产生收益800万元以上。

4 结束语

1)项目管理&团队建设方面:

本次项目活动为跨部门、跨公司、跨地域的联动协同项目,组织衔接和管理难度大,沟通、协调不顺畅。策划阶段充分考虑协调、组织和管理可能存在的问题,明确制定应对措施;应用现代信息沟通手段,严格定期活动组织;按期分阶段进行总结评审,及时调整、补充下阶段动作要求和完善措施。所有小组成员积极完成工作任务,动态更新工作进展,达到了预期的工作目标与效果。

2)6sigma方法、工具方面:

通过本次项目活动,所有项目成员对6sigma相关内容有了进一步的熟悉和了解,通过理论与实践结合的方式对6sigma有了更深层次的认识与理解。熟悉6sigma方法、能熟练运用相应工具的人少,需要制定培训计划,进行6sigma知识、方法和工具的培训。

3)技术方面:

全新产品及其带来的技术挑战预估不足,在DFMEA分析时风险、原因分析和判断没有可以借鉴和参考的应用案例。经过该项目验证后,“悬空裁切”等技术问题及对应管控措施,应纳入设计和工艺规范中进行固化,后续作为基本规范来遵从。对于高精度产品加工,在模具设计、模具工艺、自动控制等方面的控制方法等建立了相关标准,提升了管控水平。