连接器接触件铣槽加工探讨

刘相义

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 前言

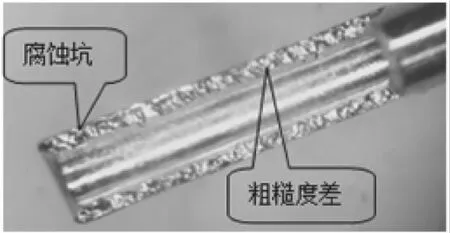

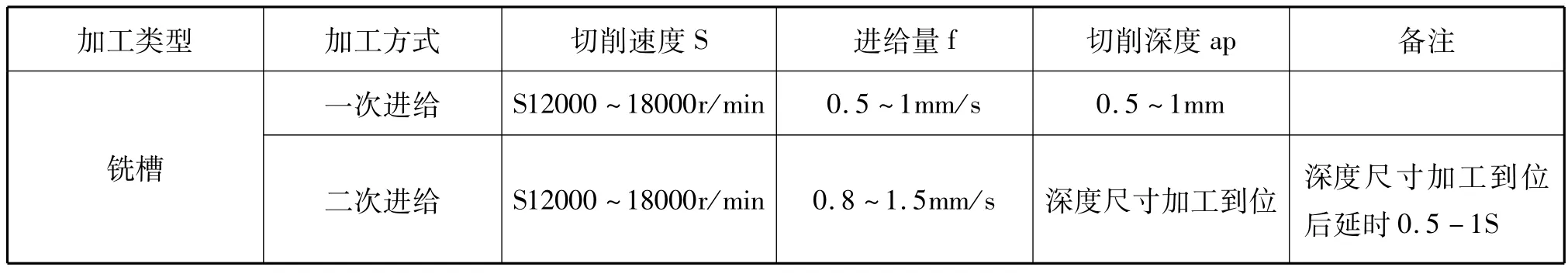

接触件刚性插孔的开槽加工工艺一般情况下有三种加工方式,冲槽、铣槽和线切割割槽,冲槽是采用设计冲制模具进行冲床加工,加工特点是速度快,但槽根部有毛刺甚至有轻微开裂现象;线切割割槽主要采用线切割机床进行电加工,线切割割槽装夹精度不高,割槽后经常出现开口偏斜、不均匀、硬边毛刺、槽口腐蚀以及粗糙度差等问题,批次间由于放电参数或间隙不一,会出现同一零件,不同批次间的粗糙度,尺寸一致性差。线切割零件质量状态如图1所示。从图中可以明显观察到粗糙度不好,有腐蚀坑等。

图1 线切割割槽质量状态

最好的开槽方式是铣槽加工,国外先进的加工技术已经实现数控车铣复合一体化加工成形,生产成本较低,质量水平较高。在瑞士特纳斯数控纵切加工中心上,可以实现高速铣槽、去毛刺、缩口的一体化加工,铣槽质量较好,不需要进一步手工去除毛刺,加工效率高。

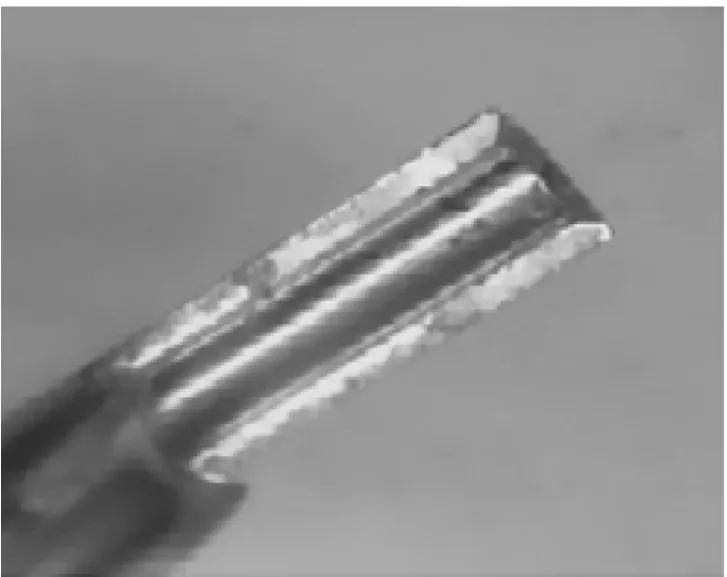

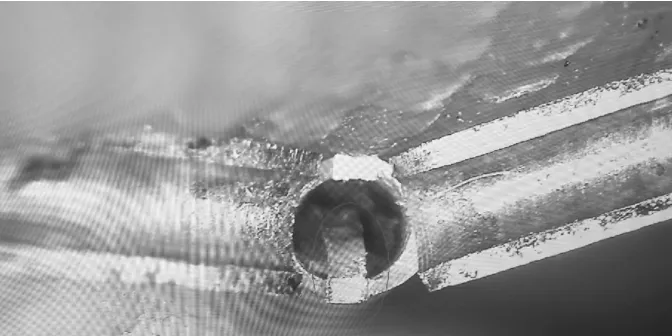

目前,国内通常的槽加工方法是采用锯片铣刀开槽,随着刀具技术和设备技术的发展,开槽宽度逐渐减小到0.15mm、0.10mm甚至更窄,采用锯片铣刀开槽,铣床采用高速铣削方式,转速达到12000r/min以上,实现高速铣槽加工,对于对称结构的2槽、4槽加工工艺、毛刺的控制、刀具的要求等工艺发展已经趋于成熟。图2为铣槽加工质量状态图,从图中可以看出,零件槽表面光洁,状态优良,质量明显优于线切割割槽状态。

图2 铣槽质量状态

本文将针对铣槽加工进行分析探讨。

2 铣削加工理论分析

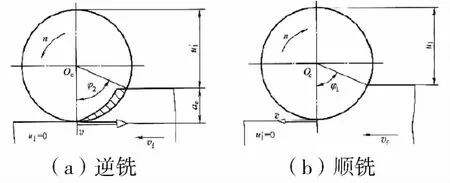

连接器铣槽加工属于铣削加工,选用锯片铣刀进行铣削成形,此种铣削方式属于圆周铣削。圆周铣削(简称周铣)可看作端铣的一种特殊情况,即主偏角Kr=90°。用立铣刀铣沟槽时是对称铣的特殊情况,用圆柱铣刀加工平面时,是不对称铣的特殊情况。如图3所示,圆周铣削分为逆铣和顺铣两种铣削方式。[1]

图3 铣削加工方式原理图

1)逆铣分析

逆铣时,刀齿开始时接触工件及以后的一段距离内不能切下切屑,而是刀齿的刃口钝圆部分对被切削金属层的挤压、滑擦和啃刮。这一挤压、滑擦现象是发生在前一刀齿所形成的硬化层内,使得逆铣的这一缺点更加突出,致使刀具磨损加剧,易产生周期性振动,工件已加工表面粗糙度值增大。

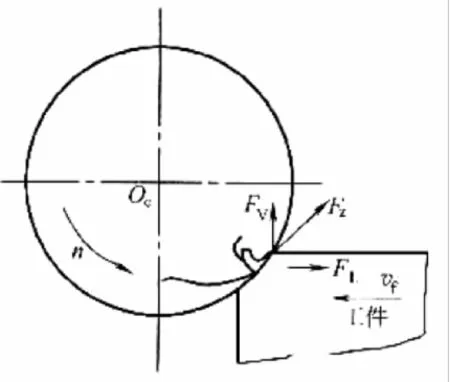

逆铣时前刀面受切削层的作用力,在垂直方向的分力Fv是向上的。这个向上的分力有把工件从夹具内拉出的倾向。特别是开始铣削一端,如图4所示。开始吃刀时若工件夹紧不牢会使工件翻转发生事故。为防止事故发生,一是要注意工件夹紧牢靠;二是开始吃刀时可采取先低速进给,待进给一段后再按正常速度进给。[2]

图4 逆铣受力分析图

2)顺铣分析

顺铣时,铣刀齿切入工件时的切削厚度最大,随后逐渐减小。避免了逆铣切入时的挤压、滑擦和啃刮现象。而且刀齿的切削距离较短,铣刀磨损较小,寿命可比逆铣时高2到3倍,已加工表面质量也较好。特别是铣削硬化趋势强的难加工材料时效果更明显。顺铣受力分析和逆铣正好相反,前刀面作用于切削层的垂直分力Fv始终向下,因而整个铣刀作用于工件的垂直分力较大,将工件压紧在夹具上,安全可靠。

采用顺铣时,必须消除进给机构的间隙,避免爬行现象。采用顺铣的第二个限制条件是工件待加工表面无硬皮,否则刀齿易崩刃损坏。[3]

3 连接器接触件铣槽分析

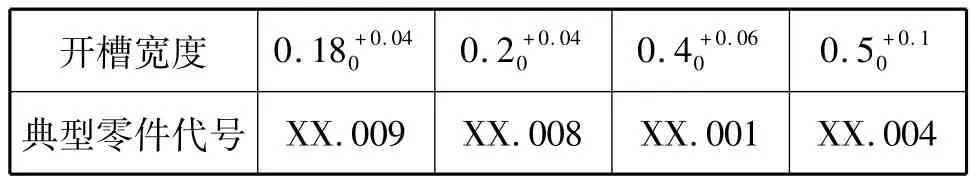

连接器接触件插孔开槽以XX系列为例,主要宽度如表1所示,其中宽为0.2mm的零件最为常见,如XX通用件的#22,#20等插孔都是开槽零件,年生产几十万只。

表1 刚性插孔开槽规格

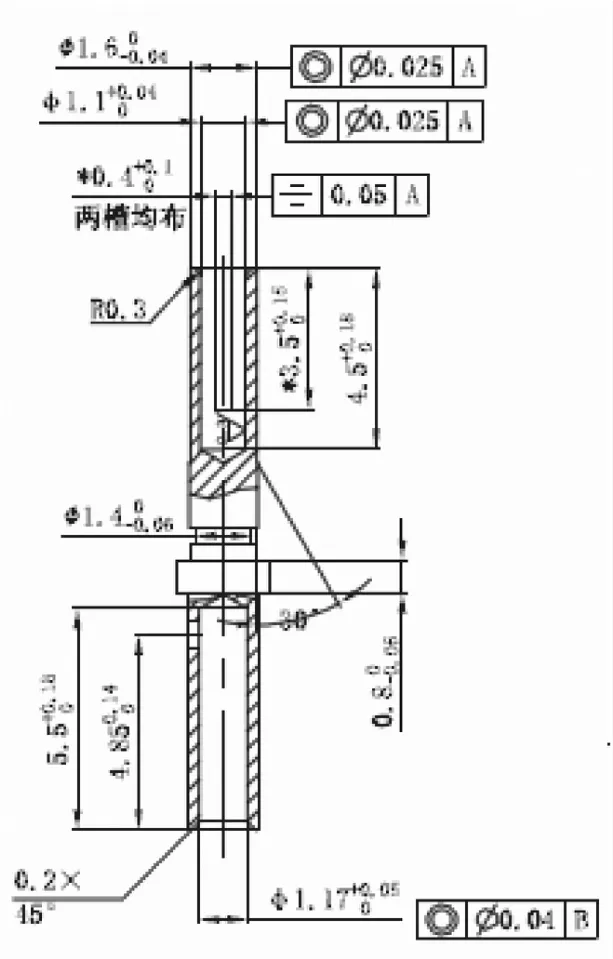

典型结构如图5所示,分析可知,接触件槽从中间开制,槽宽一般在0.18到0.5之间,槽尺寸公差在0.06左右,槽深在3mm左右,要求槽在零件中心,对称度保证在0.05以下。槽不允许偏斜,槽内、槽外均不允许有毛刺。

图5 接触件插孔典型结构

零件材料一般以QSn和QBe为最多,此类接触件为钢性针连接器关键重要件,加工难度大,在保证槽宽的情况下,需要保证其对称度,槽内外不允许有毛刺,铣加工毛刺去除难度比较大。

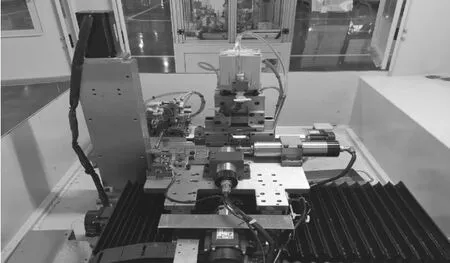

4 铣槽设备建设

通过复查的研究分析,设计铣槽加工方案,公司定制了专用自动化高速铣槽设备,如图6所示,此设备为自动铣槽,附带收口及插拔力检测功能,本次主要讨论铣槽功能,设备模块主要有上料模块、定位装夹模块、铣削模块、通孔去刺模块以及收口及插拔力检测模块。操作员将装好产品的针板放入针板上料机构,设备可按设定的参数自动循环加工,加工完成的成品自动收集落入成品料盒。当针板产品缺少时,设备自动报警,操作员即可更换下一个装好产品的针板继续加工,为提高设备运行效率,产品上料和铣槽同时进行。

图6

此设备多用于接触件钢性针孔铣槽,铣槽效率高,加工零件质量稳定,在加工前需要配置各类夹持块及上料板,装料时采用人工装料,一次可上料450件,比较适合中、小批量生产,大批量生产时需要配置自动上料装置。

5 铣槽加工探讨

1)铣削方式

从上述理论分析可知,铣削加工方式主要有二种方式,一种为逆铣,一种为顺铣,如选用逆铣的加工方式,零件啃刮、挤压现象严重。表面粗糙度值增大,零件毛刺大,为了提高刀具使用寿命及铣削表面质量,降低表面粗糙度值,达到铣槽质量要求,减少铣削毛刺,选用顺铣方式加工比较适合接触件铣槽,加工时受力和逆铣受力相反,受力向下,切削余量小,刀具磨损小。

2)加工刀具探讨

从零件结构分析可知,接触件槽尺寸为0.18到0.5的直槽,加工时选用锯片铣刀,锯片铣刀加工时,对于每个刀齿来说,都是断续切削,都有切入和切出过程,切入和切出冲击对于高速钢刀具的影响较小,对于硬质合金等强度较低的脆性材料影响较大。但为了提高刀具的耐磨性能以及使用寿命,需选用硬质合金刀具,二者兼顾的情况下,应尽量选用足够多的齿来分解冲击力对刀具的影响,理论上,锯片刀具齿数应选用100齿以上,提高零件表面粗糙度以及刀具寿命。

3)高速铣槽探讨

普通铣削加工采用低进给速度和大的切削参数,而高速铣削加工采用高进给速度和小的切削参数。理论上,转速越高,进给和吃刀量均可相应的选择越小,切削力就会越小,这样明显有利于铣削毛刺控制,提高铣削表面质量。自动化铣槽设备最高转速达到了4万转,适用于高速加工要求。

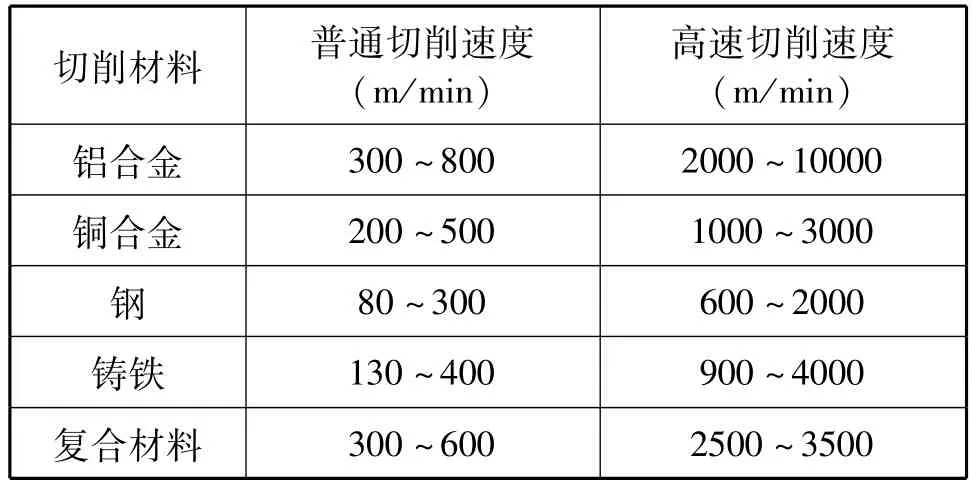

德国切削物理学家CarlSalomom在1929年做了大量的高速切削实验,认为工件材料都有一个临界切削速度,当以这个临界速度加工零件时,切削温度最高,当超过这个速度时,温度就会除低,表2列出了几种材料的高速加工速度,[4]如表所示,接触件零件为铜合金材料,当加工线速度达到或超过1000m/min时,加工切削温度得到明显降低,切削力将会变小并趋于稳定状态。

表2 常用材料高速切削速度对比表

自动化铣槽设备铣槽加工选用刀片直径为φ35,线速度为Vc=π×d×n,理论上,加工线速度需达到1000m/min。转速按下列公式计算:

因此,铣槽加工选择转速应大于9099r/min,才能满足高速加工要求。

6 加工验证

6.1 加工参数验证

新购置自动化铣槽非标设备铣槽有二次进给功能,槽加工到位后允许延时加工,按上述理论分析,转速至少需要达到9090r/min才能满足高速加工要求,故确定加工参数按表3进行,为了兼顾零件加工效率及零件加工质量,转速按12000~18000r/min,进给量和切削深度参数按二次进给进行设置,二次加工完成后,利用设备延时功能,加工后延时0.5-1S,延时加工有利于零件毛刺处理及提高表面质量。

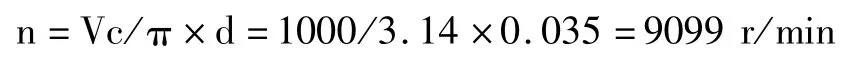

表3 加工参数表

按表3工艺参数,配合上述研究的锯片刀具以及顺铣加工方式,进行零件加工验证,批产了10个批次以上零件,零件表面质量好,尺寸精度得到很好的保证,满足了零件性能要求。但在验证加工过程还是出现了一些问题,经过研究分析得到了很好的解决。

6.2 生产验证问题

1)零件孔内槽毛刺,孔内毛刺如图7所示,孔内毛刺主要为片状,毛刺经高速铣削后,不能脱落,成片状并挂在槽底部孔内,槽内孔边毛刺很小,肉眼无法看出,在显微镜下才能发现。

图7

2)零件加工后,进刀面毛刺翻到内孔,出刀面毛刺翻到插孔外圆,如图8所示,毛刺仍然为片状,挂在零件外圆上,出刀面槽外圆有轻微毛刺。

图8

6.3 解决措施

1)内孔毛刺处理,在加工时增加内孔铰孔通孔轴机构,如图9所示,铰孔通孔时,使用麻花钻刀具,钻头尺寸小于孔径尺寸0.05到0.1范围内,这样既可将毛刺有效去除,又可避免铰伤内孔。

图9

2)外圆毛刺处理,在铰孔轴钻头位置增加下挡块,挡块到零件外圆间隙保证在0.03到0.05之间,当零件外圆产生毛刺时,毛刺会被挡块挡掉去除。

3)铣刀片改进,将铣刀片上开三个均布的缺口,如图10,增加三个缺口后,理论上增加了铣槽时进刀冲击力,增加了锯齿容屑能力,实践证明,能有效的控制毛刺和提高槽表面质量。

图10 改进后锯片铣刀

6 结论

本文通过对铣削加工理论分析,使用高速自动化铣槽加工非标设备进行铣槽,采用顺铣加工,选用合理的工艺参数及刀具,解决了接触件开槽出现的表面质量以及毛刺等问题,铣槽加工效率高,零件质量稳定,满足了产品性能要求。