复杂地质条件巷道安全掘进技术研究

吴雪峰

(临汾宏大锦程煤业,山西 临汾 041000)

随着我国“双碳”战略的实施,对煤炭资源安全高效开采的技术要求越来越高,对生产过程中各项流程的控制越来越严格。巷道掘进作为工作面布置的重要基础工序,受到断层、老空区、陷落柱等不同复杂地质条件影响的程度越来越大,有时更需要花费巨资进行后期维护,给矿井正常生产带来了不可估量的损失。针对复杂地质条件下工作面巷道安全掘进技术,国内外学者均进行了大量且有益地探索,逐步形成了一套体系完备、行之有效的控制方法。

1 工程地质条件

宏大锦程煤业51010掘进工作面担负二采区81010工作面的行人、运料、回风等任务,巷道主要布置在10号煤层,地面标高1 220~1 375 m,施工标高为1 144~1 204 m.10号煤层平均倾角为4°,平均煤厚为4.3 m.底板为2.37~5.8 m厚的铝土质泥岩,岩性较硬,吸水性、可塑性中等;直接顶为0.2 m厚的灰质泥岩,岩性较软;老顶为3.09~10.55 m厚的中厚层状石灰岩,深灰色生物碎屑灰岩、坚硬,稳固性好。

51010掘进面设计长610 m,沿煤层底板掘进,巷道断面形状为矩形,长×宽=3.5 m×2.8 m,工作面无瓦斯突出倾向。综合考虑矿井整体地质条件勘测结果,在51010工作面掘进时,前方可能存在原马峪矿老旧巷道,同时工作面顶板岩层节理发育,都对掘进工作造成了不利影响。因此,探究复杂地质条件下51010工作面安全高效掘进技术,对矿井整体正常生产具有重要意义。

2 复杂地质条件巷道掘进难点分析

1) 地质构造问题。巷道实际掘进过程中,可能会遇到非常多的地质构造影响,比如断层、陷落柱等,还有可能受到老旧巷道影响,这些构造在一定程度上会造成顶底板围岩性质产生变化,带来岩层松散、脱落等影响。这些复杂的地质结构影响了巷道掘进的进度,带来了巷道围岩应力的变化,导致需要对掘进过复杂地质构造时重新进行应力评估。另外,复杂的地质构造还对巷道服务期间的稳定性提出了更高的要求,从这方面来看,复杂地质构造是影响巷道掘进的最难点之一。

2) 支护方式问题。巷道断面形成后,采取合适的支护技术保持断面的长期稳定是决定矿井安全高效生产的重要技术途径。合适的支护技术又包含主动支护和被动支护,支护技术和支护材料的选择是影响支护效果的关键因素,锚网索、单体支柱、注浆支护等不同形式的选择应用,超前支护、补强支护等不同支护方法需要根据巷道实际情况进行评估。另外,巷道掘进和支护设备之间还会存在相互影响,这需要结合地质条件综合评估,确定最合理的支护方案。

3 51010工作面高效掘进技术研究

51010掘进工作面掘进工艺包括安全检查、超前物探、割煤运煤、临时支护、永久支护、设备检修等几个主要步骤,其中超前物探、巷道支护是决定巷道成巷的关键工序。

1) 超前物探技术。51010工作面不存在上方补给水源,但会存在老旧巷道积水的影响,为此超前物探技术主要为确定巷道前方周围岩体富水性,防止突水透水事故发生。根据掘进工作面实际情况,采用瞬变电磁法进行超前探测,探测范围采用长短探结合方式,由于巷道所在10号煤层与9号煤层相距较近,钻孔设计时按照厚煤层规范进行设计。巷道沿10号煤层底板布置,超前钻探钻孔为水平面上呈扇形布置3个,向上布置1个探测9号煤层钻孔,设计钻孔深度为60 m,超前距离为30 m,允许掘进30 m,根据井下实际情况本次设计钻探控制帮距取20 m,如图1所示。

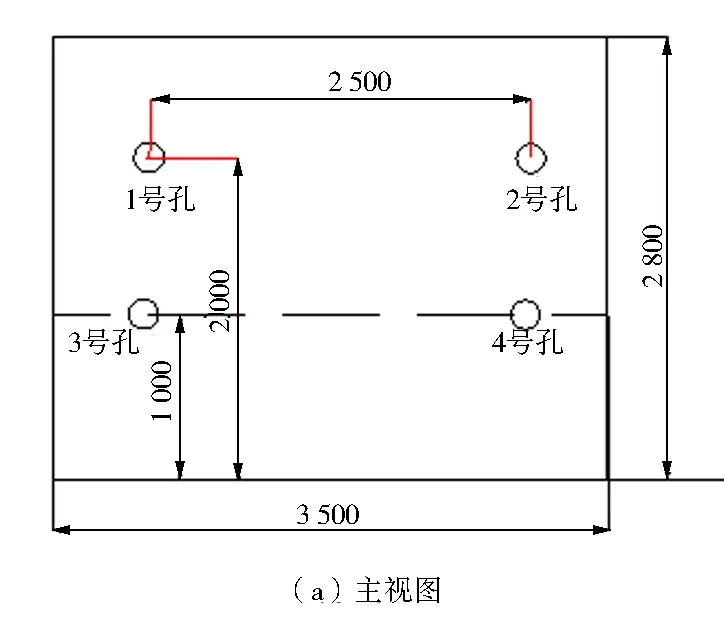

为进一步确保巷道掘进进程,在超前物探结束后,每次进尺之前需要采用“短探短掘”方法对前方10 m距离内地质构造进行进一步确定。如图2所示,巷道迎头短探钻孔共布置4个,孔深为10 m,编号分别为1号~4号,其中1号、3号方位为267°,2号、4号方位为273°,1号、2号相对煤层倾角为14°,3号、4号相对煤层倾角为23°.每次钻探前必须采用湿式打眼、降尘措施,迎头10 m范围内还必须洒水降尘。

2) 巷道支护技术。在巷道开始掘进作业后,随掘随支作业同步进行,临时支护和永久支护分别按照施工要求开展。临时支护以掘进机机载超前支护为主,当掘进机向前割一个正规循环即至距永久支护1.0 m时,停止掘进,把机组开关打在“闭锁”位置,将机载超前支护打开升起,同时配备4~6根DW32-25/100液压单体柱和便携泵备用。

巷道永久支护采用锚网索支护,支护断面如图3所示,具体支护设计如下:顶锚杆采用规格为MG400D20 mm×2 200 mm的螺纹钢锚杆,间排距1 000 mm×1 000 mm,每排4根;配套使用110 mm×110 mm×10 mm蝶形托盘带减磨垫片和球形垫。使用1支CKb2335、1支K2360锚固剂,锚固剂长度不小于900 mm,角锚杆角度75°,帮部锚杆规格为MG400D18 mm×2 000 mm的螺纹钢锚杆,每排3根,间排距为1 000 mm×1 000 mm,配套110 mm×110 mm×10 mm蝶形托盘,减磨垫片和球形垫。使用K2360锚固剂1支,锚固剂长度不小于600 mm.锚索采用规格为D17.8 mm×5 700 mm钢绞线,配套使用250 mm×250 mm×16 mm钢托盘,使用1支CKb2335和两支K2360锚固剂,锚固剂长度不小于1 600 mm,保证锚固到K2灰岩不小于1 650 mm.顶网采用8号铅丝规格为3 700 mm×1 200 mm菱形金属网;帮网采用8号铅丝规格为2 200 mm×1 200 mm菱形金属网,网格50 mm×50 mm.网片搭接长度100 mm,必须使用不低于14号的双股铅丝链接,链接点间距不大于200 mm,要求链接牢固,孔孔相连、双丝双扣、帮扎牢固,呈两排“三花”布置,拧结量不得少于3圈。要求网片铺设平整、紧贴岩面。钢筋梯子梁:顶部采用规格为D14 mm×3 100 mm×80 mm钢筋梯子梁,两帮采用规格为D14 mm×2 100 mm×80 mm钢筋梯子梁。

图3 巷道锚网索支护方案(mm)

3) 特殊位置控制技术。巷道掘进过程中,设备硐室和水仓的稳定是巷道掘进的保障,所以需要分别设计支护方案。

绞车硐室规格为宽度3.0 m、深度3.0 m、高度2.4 m.顶锚杆选用D20 mm×2 200 mm螺纹钢锚杆,角锚杆与顶板夹角为75°,间排距1 000 mm×1 000 mm,110 mm×110 mm×10 mm蝶形托板,减磨垫及半球垫,使用CKb2335、K2360锚固剂各1根,锚固长度大于900 mm;顶锚索采用D17.8 mm×5 700 mm钢绞线,在硐室正中布置1根,排距3 000 mm.帮锚杆选用D18 mm×2 000 mm螺纹钢锚杆,间排距1 000 mm×1 000 mm,120 mm×120 mm×10 mm蝶形托板,减磨垫及半球垫,使用K2360锚固剂1根,锚固长度不小于600 mm.

临时水仓规格为宽度3.0 m、高度2.4 m、入深4.0 m、卧底深1.5 m.顶板与帮部锚杆尺寸与规格、布置方式同绞车硐室支护参数一致。顶板和两帮采用8号铅丝菱形金属网,规格3 200 mm×1 200 mm,采用4眼梯子梁,规格为3 100 mm×80 mm.

4 掘进工作面实践效果分析

为进一步确定上述安全高效掘进技术的可靠性,在掘进工作面后方布置测点监测锚杆索受力情况,同时采用“十字布点法”监测巷道表面位移。从表面位移监测结果可知,巷道围岩两帮移近趋势随着暴露时间增加而逐渐加大,在距离掘进迎头40 m左右,两帮移近量达到最大值60 mm;顶板下沉量变化趋势同两帮移近量相似,但峰值滞后约30 m,峰值为80 mm,整个过程中,顶板下沉量值均大于两帮移近量,但巷道围岩整体位移保持稳定距离较长,不存在变形破坏的现象。从锚杆索受力监测来看,随着工作面的推进,锚杆阻滞围岩变形的周期越来越长,但锚杆受力基本稳定在60 kN;围岩随着掘进工作不断收敛,锚索受力逐渐增大,最终稳定在200 kN,这表明锚杆、锚索受力均在额定承载范围,随着工作面的推进,锚杆索控制围岩变形的效果依然效果显著。

5 结 语

复杂地质条件下的51010掘进工作面面临地质构造和支护技术的双重难点,采取有效的超前物探技术、有效支护技术和特殊工况控制技术是保证51010工作面安全高效快速掘进成巷的重要途径。通过工程实践,51010掘进面巷道控制效果良好,未发生变形破坏或突水涌水事故,给矿井安全生产打下了坚实基础。