新景矿超远距离保护层开采瓦斯治理技术

陈小建,郝智峰

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

近年来[1-3],由于对浅部煤炭资源的大量开采,赋存条件较为良好的浅部煤炭基本被开采完毕,煤炭开采开始逐年向地下深部延伸。随之而来的是瓦斯压力的增大造成煤与瓦斯突出危险性增高,煤炭开采和安全生产管理难度加大。保护层开采卸压[4-6]及瓦斯抽采是一种实用、经济、高效的瓦斯综合治理技术。保护层开采卸压及瓦斯抽采即是通过开采被保护煤层附近的煤层,使得被保护煤层原有应力分布改变,加速吸附的瓦斯气体向游离的瓦斯气体转变,增大原有煤层瓦斯渗透率,提高瓦斯抽采效率。目前学者们[7-10]对于保护层开采技术进行了大量的研究探索,但是关于超远距离保护层开采卸压增透效果研究报道较为少见。同时,由于煤层的赋存条件存在独特性,适用于某地区的保护层开采技术并不一定适用于其他地区。因此对于超远距离保护层开采卸压效果的研究具有重要意义。

新景矿的主采煤层均富含瓦斯且煤层透气性较差,在开采和掘进过程中,曾多次发生瓦斯动力现象,给新景矿的安全生产带来极大的威胁。通过监测被保护层各项安全指标,探究超远距离保护层开采保护范围以及促进上覆煤层卸压瓦斯抽采效果,为全面消除各主采煤层的煤与瓦斯突出危险性和实现煤层群的安全高效开采,提供一定的理论基础。

1 工程概况

新景矿3号、8号、9号、15号各煤层均富含瓦斯,各煤层瓦斯赋存如表1所示。3号、8号煤层与15号煤层的平均层间距分别为120 m和83.3 m,15号煤层相对于3号、8号煤层突出危险性较低。因此,以15号煤层作为超远距离保护层开采消除3号及8号煤层的煤与瓦斯突出危险性。15303综放工作面位于芦南15号煤采区,工作面标高380~464 m,地面标高915~1 025 m,埋藏深度为458~605 m.本工作面走向长1 093 m,倾斜长170 m,面积185 810 m2.工作面上覆3号煤层为三矿72901工作面采空区,上覆8号煤层为8123工作面采空区、8122工作面(未采),其他煤层均未开采。

表1 新景矿各煤层瓦斯赋存情况

本文考察钻孔的试验地点为8号煤8123综采工作面,该工作面位于+ 525水平,工作面标高483~559 m,埋藏深度为356~515 m.本工作面走向长915.5 m,倾斜长120~180 m,面积117 298 m2.本工作面井下位于芦南8号煤采区北翼东部,东隔600 m为525水平大巷,南为8122工作面(已掘未采),西为8 号煤芦南区北翼采区大巷,北为8124工作面(正掘)。

2 考察方案及参数测定

2.1 钻孔布置方案

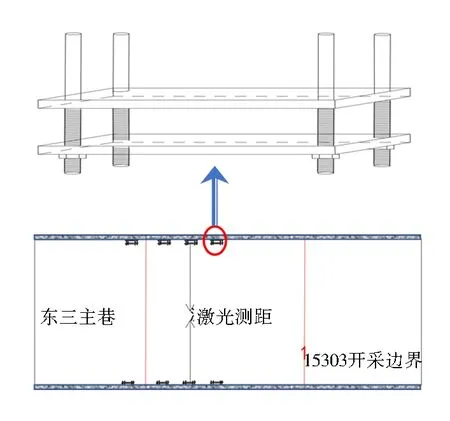

测定地点为芦南区8123工作面东三主巷,测定过程中,在巷道内布置4个钻场,钻孔孔径均为85 mm,设计施工钻孔共计18个。钻孔距开切眼处100 m以上,钻孔间距要控制在50 m以上。如图1所示,拟定开孔高度为1.5 m左右(可根据现场实际施工情况改变),穿层钻孔终孔位置分别位于3号、9号煤层,顺层钻孔终孔位置位于8号煤层。具体位置根据巷道内实际水电风情况而定。各钻孔参数如表2所示。

图1 芦南区8123工作面东三主巷钻孔分布

表2 钻孔参数

2.2 参数测定

1) 被保护层地应力测定。在钻孔施工完毕后,用返浆管固定钻孔应力计(返浆管管口高于钻孔应力计2 m,保证应力计可以被水泥浆浸没),将钻孔应力计送至被保护层中后,在孔口的返浆管上安装阀门。在孔口装入注浆管,注浆管上安装阀门,安装完毕后,用棉纱加聚氨酯封堵孔口,同时准备水泥浆。待聚氨酯膨胀凝固后,将注浆管阀门与注浆泵连接,向孔内注入水泥浆。当水泥浆升高至返浆管处后,浆液从返浆管内返回,证明水泥浆已经浸没钻孔应力计,关闭注浆管及返浆管上的阀门。钻孔应力计及安装示意如图2所示。钻孔应力计启动后,数据采集器对钻孔应力记录的数据每3 d进行采集,采集一直持续到工作面推过钻孔位置200 m之上以后。

图2 钻孔应力计及安装示意

随着15303工作面推进,工作面与测点的距离不断减小,应力计数值不断增大,3号、8号及9号煤层测点位置出现应力集中现象。随着工作面的推过,钻孔应力数值平缓下降。随着工作面的继续推进,采空区顶板垮落重新压实,采动应力数值开始增加。最终,3号煤层采动应力稳定在7.5 MPa左右,8号煤层采动应力为8.3 MPa左右,9号煤层采动应力为9.3 MPa左右。

2) 被保护层瓦斯压力测定。用D75 mm钻头进钻至9号或者3号煤层顶板内,记录钻进的距离,退钻后观察孔内是否完整,有无塌孔现象。向钻孔内安装测压管,测压管第一段为1 m的筛管。向孔内安装1 m左右的注浆管一段,在孔口用棉纱加聚氨酯将孔口封堵,将注浆管与测压管固定在煤壁上,同时准备水泥浆及注浆泵。待聚氨酯发泡凝固后,向注浆管内注浆,待浆液从测压管中返回后,停止注浆,关闭注浆管上的阀门。安装流量计测定装置,测定钻孔瓦斯流量。测压钻孔封孔示意如图3所示。

图3 测压钻孔封孔示意

15号保护层工作面开采前3号煤层的平均瓦斯压力为1.03 MPa,8号煤层的平均瓦斯压力为0.55 MPa,9号煤层的平均瓦斯压力为0.8 MPa.15号保护层工作面开采后,煤体得到充分卸压。3号煤层的平均瓦斯压力为0.8 MPa,8号煤层的平均瓦斯压力为0.46 MPa,9号煤层的平均瓦斯压力为0.63 MPa.

3) 被保护层膨胀变形量测定。8号煤层膨胀变形测定方法是在芦南区东三主巷的15303工作面投影范围内布置巷道顶底板变形测距器(如图4所示),用激光测距仪测量两个基点之间的距离并记录。在15303工作面开采过程中,记录同一断面两个测距器的距离、钢板的倾角以及工作面距巷道的距离。

图4 巷道变形测距方法示意

3号、9号煤层被保护层顶底板膨胀变形量采用深部基点法测定,变形钻孔施工时,要求钻孔进入3号及9号煤层底板1.0 m,并详细记录钻孔的穿层情况。膨胀变形量测定方法示意如图5所示。用百分表和千分卡尺测定钢管与钢筋的相对位移,然后计算煤层顶底板相对变形。

图5 膨胀变形量测定方法示意

3号、8号及9号煤层相对变形量随煤层采动的变化规律基本相同,随着工作面推进,工作面与测点的距离不断减小,由于工作面应力集中,煤层开始被压缩,并随着工作面与测点的位置不断接近,压缩值逐渐增大。3号煤层变形量最大值达到2.8‰,8号煤层变形量最大值达到4‰,9号煤层变形量最大值达到4.2‰.

4) 被保护层透气性系数测定。煤层透气性系数测定实验流程与前文所述的3号及8号煤层瓦斯压力测定实验打孔及封孔流程相同。上压力表之前使用高精度流量计测定钻孔瓦斯流量,并记录流量与测定流量的时间(年、月、日、时、分)。一周内每天测定一次钻孔瓦斯流量,一周后,每两天测定一次钻孔瓦斯流量,取三组测定的平均值。当保护层工作面推过钻孔,重新安装压力表,测定方法与卸压前测定方法相同,采集一直持续到工作面推过钻孔位置处200 m之上以后。

钻孔瓦斯流动是径向不稳定流动,求出其流动方程的解吸解是困难的,因此采用试算法测定煤层的透气性系数。径向不稳定流动参数计算公式[11]如下:

(1)

(2)

F0=Bλ

(3)

(4)

式中:Y为流量准数;F0为时间准数;A和B为关于瓦斯压力的常数。采用F0分段表示流量准数与时间准数之间关系,通过表3计算出3号及8号煤层卸压前后的透气性系数,进而获得透气性系数增大倍数。

表3 煤层透气性系数计算公式

经计算,3号煤层开采前透气性系数平均值为0.078 25 m2/(MPa2·d),开采后平均值为0.331 00 m2/(MPa2·d),变为原来的4.23倍。8号煤层开采前透气性系数平均值为0.129 7 m2/(MPa2·d),开采后平均值为0.613 5 m2/(MPa2·d),变为原来的4.73倍。9号煤层开采前透气性系数平均值为1.605 m2/(MPa2·d),开采后平均值为8.218 m2/(MPa2·d),变为原来的5.12倍。

5) 被保护层卸压范围测定。保护层开采后,受保护层采动影响,围岩发生移动变形,围岩内应力降低,煤层内透气性变大,根据保护层开采技术规范及相关理论研究,保护层开采后,被保护层卸压范围受到层间距、煤层倾角、围岩岩石力学性质、被保护层采高等多种因素影响。15号煤层作为超远距离保护层最先开采,首先从理论上分析15号煤层开采后被保护层3号及8号煤层的有效卸压范围。芦南分区15号煤层的厚约6 m,平均倾角8°,15303工作面,走向长1 093 m,倾斜长170 m.在15303工作面开采后被8号被保护层的理论卸压范围布置钻孔,测得15号超远距离保护层开采对于上被保护煤层倾向上的卸压角开切眼侧为72°,工作面侧为87°,走向上的卸压角56~60°.

3 卸压前后预抽钻孔抽采效果对比

3.1 抽采浓度、纯量对比

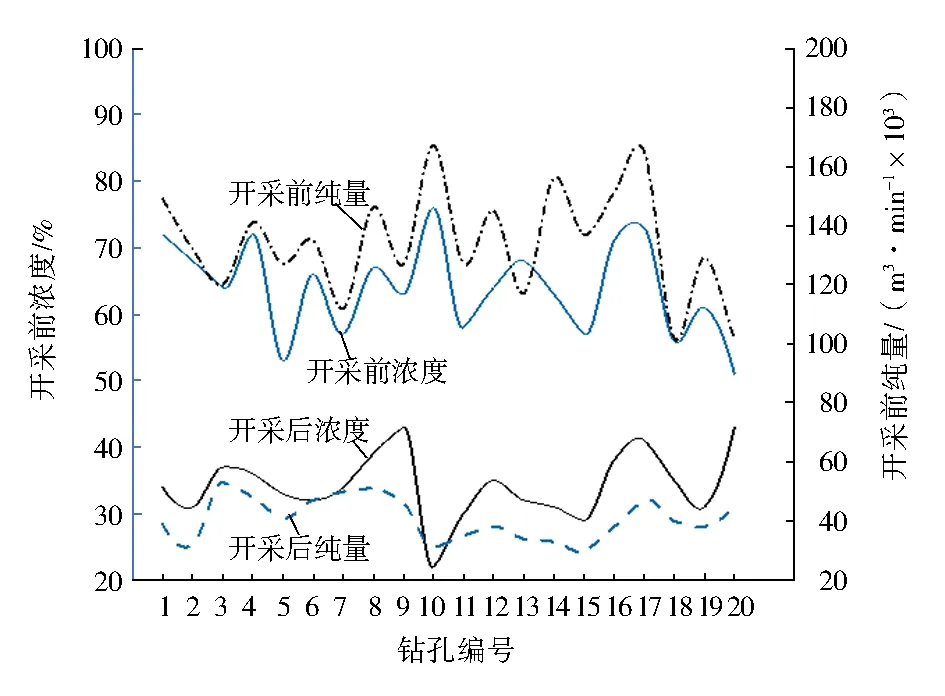

保护层开采后,卸压瓦斯浓度大大增高,通过统计保护层开采前后瓦斯抽采浓度和瓦斯抽采纯量,探究开采保护层对瓦斯抽采的增益效果。

由图6开采保护层前后瓦斯抽采效果对比图所示,开采保护层后瓦斯抽采浓度和纯量得到大幅度的提高。保护层开采前,预抽钻孔平均抽采浓度为34.3%,保护层开采后,卸压瓦斯的抽采浓度为64%,是保护层开采前浓度的1.87倍。保护层开采前,预抽钻孔平均纯量为0.051 m3/min,保护层开采后,卸压瓦斯的平均纯量为0.134 3 m3/min,是保护层开采前2.63倍。

图6 保护层开采前后瓦斯抽采效果对比

3.2 抽采时长对比

按抽采单元(100 m)计算,保护层开采前,被保护煤层预抽钻孔需布置67个,被保护层卸压后,瓦斯抽采钻孔需布置20个,卸压瓦斯抽采钻孔日抽采量相当于原本煤层钻孔的11.3倍,钻孔单元抽采达标时间为164 d,卸压前预抽钻孔单元抽采达标时间为558 d.计算过程如下所示:

1) 单元日抽采量计算:

Q=q×n×1 440

(5)

式中:Q为评价单元钻孔日抽采瓦斯量,m3;n为钻孔数量,试验钻孔20个,原本煤层钻孔67个。经计算,卸压前单元日抽采量为2 188.8 m3,卸压前单元日抽采量为646.4 m3.

2) 单元达标时间计算:

(6)

式中:WCY为煤的残余瓦斯含量,取8 m3/t;W0为煤的原始瓦斯含量,取6号孔40 m,含量16.5 916 m3/t;G为单元煤炭储量,取42 000 t;Q为日抽采纯量,m3/min;T1为卸压钻孔抽采时间,取164 d;T2为原本煤层预抽钻孔抽采时间,取558 d.

保护层开采后,100 m长的被保护层预抽工作面可以节省钻孔施工量6 840 m,卸压瓦斯单孔预抽达标时间减少394 d,带来极大的经济和安全效益。

4 结 语

1) 开采15号保护层后,3号煤层、8号煤层、9号煤层平均瓦斯压力分别降低了0.23 MPa、0.09 MPa、0.17 MPa,有效减弱了瓦斯突出的危险性。

2) 开采15号保护层后,3号煤层、8号煤层、9号煤层透气性系数平均值分别变为原来的4.23倍、4.73倍、5.12倍,证明远距离开采保护层是改善增强煤层透气性的可行技术。

3) 通过对比回采前后8号煤层的瓦斯流量,发现开采保护层开采后,卸压瓦斯的抽采浓度是保护层开采前浓度的1.87倍,卸压瓦斯的平均纯量是保护层开采前2.63倍,卸压瓦斯单孔预抽达标时间相比未抽采之前减少394 d.

4) 实施开采超远距离保护层技术,消除了被保护层的煤与瓦斯突出危险性,实现了保护层与被保护层工作面协调开采,大幅度提升了矿井经济和综合效益。