某汽车白车身强度分析及优化

徐进磊,彭子语,石国奥,陶沙,沈保山

无锡职业技术学院 汽车与交通学院,江苏无锡 214121

0 引言

车身是汽车的关键总成之一。车辆在正常行驶中,车身会承受各种路况下的冲击。如果车身的强度不足,则会导致车身部件塑性变形,甚至出现局部开裂和整体断裂,严重影响汽车的安全性能和使用寿命。车身的强度是衡量汽车安全性能的重要指标。因此在汽车研发中车身的设计以及优化是十分重要的。车身拥有较高的强度可以大大降低交通事故带来的危险和经济损失。

为此,本文使用有限元分析软件对某白车身进行了强度分析,并根据分析结果对不合格的部件进行了结构优化及验证,解决了某些部件局部应力过大的问题,提高了整车的强度。

1 车身强度建模及分析

1.1 分析模型的建立

将车身几何模型导入ANSA中对模型进行几何清理。通常对于铰链、加强块等厚度大的部件采用六面体实体划分,厚度方向需要至少三排的网格。对于钣金件、玻璃等薄且部件各位置厚度相同的部件进行抽中面处理。并且对螺栓孔进行Washer处理,以保证模型计算结果的准确性。

在有限元建模软件中由壳单元四边形Cquad4和三角形Ctria3来模拟车身结构,采用的网格尺寸为8 mm×8 mm。网格划分需满足:①有限元模型要尽可能与几何模型相似,以保证有限元分析的准确性;②避免单排网格及单边连接网格,增强模型计算的可行性;③网格划分中单元的雅克比、翘曲度、最小边及最大、最小角度应满足网格质量要求;④模型中的大部分网格是四边形网格,少量网格是三角形网格,三角形网格占比不能超过总网格的5%;⑤对于钣金搭接、焊点连接的法兰边,至少保留2~3排网格单元。当网格划分完成后需要对网格质量进行检查,以保证网格质量满足要求。网格质量差则会导致计算出错。

白车身大部分部件的连接方式为焊接,少量部件采用螺栓连接和黏胶连接。焊点采用实体单元和RBE3单元模拟,焊缝和螺栓连接采用RBE2单元模拟,黏胶采用实体单元、RBE2单元和RBE3单元共同模拟。

在前后排座椅的点H、发盖质心位置、各车门质心位置、仪表盘质心位置、空滤器质心位置、蓄电池质心位置建立Mass单元用于模拟人员质量、发盖质量、各车门质量、仪表盘质量、空滤器质量、蓄电池质量。将这些质量单元与车上对应的连接孔采用RBE3单元连接起来,模型建立完毕后为各个部件赋予相应的属性。

1.2 工况定义

1.2.1 边界条件

约束车身与底盘各连接点,如图1所示。门槛梁上前左约束、、方向自由度,前右约束、方向自由度,后左约束、方向自由度,其余与底盘的连接点位置均约束方向自由度。

图1 车身约束示意

1.2.2 载荷加载

商用车在实际的行驶过程中会出现多种工况,选择其中最常见的3种工况,即垂向冲击、制动和转弯。在该模型中施加各向重力加速度以模拟车辆在各工况下的加载工况,工况设置见表1。

表1 工况设置

2 分析结果

垂向冲击工况应力云图如图2所示。垂向冲击工况下,座椅前横梁在最大应力值为298.3 MPa,后地板纵梁的最大应力值为329.5 MPa。两个部件材料均为DC01,屈服极限为190.9 MPa,故这两部件均不满足强度要求。

图2 垂向冲击工况应力云图

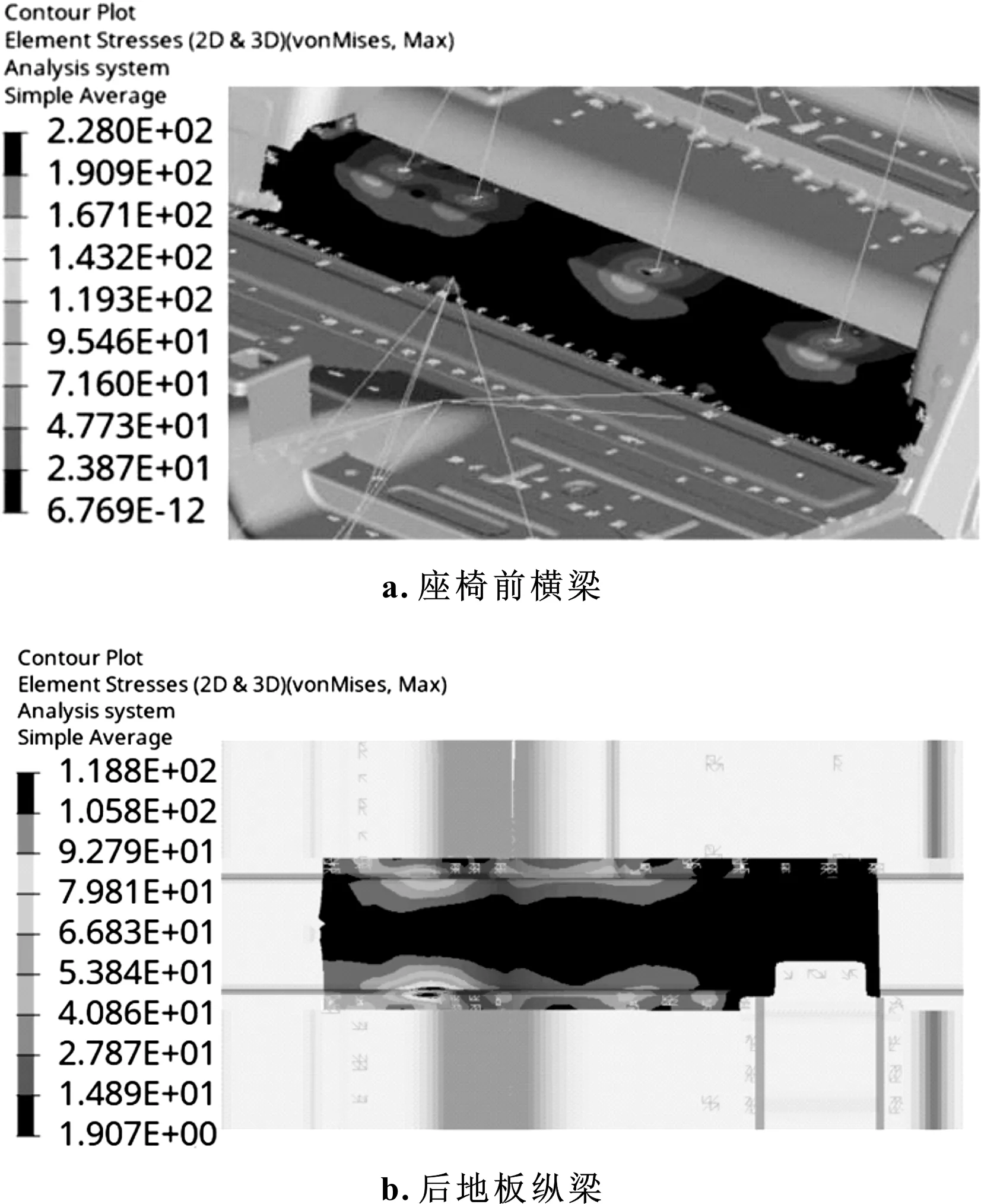

制动工况应力云图如图3所示。制动工况下,座椅前横梁最大应力值为228.0 MPa,后地板纵梁的最大应力值为118.8 MPa。座椅前横梁的最大应力大于材料屈服极限,不满足要求。

图3 制动工况应力云图

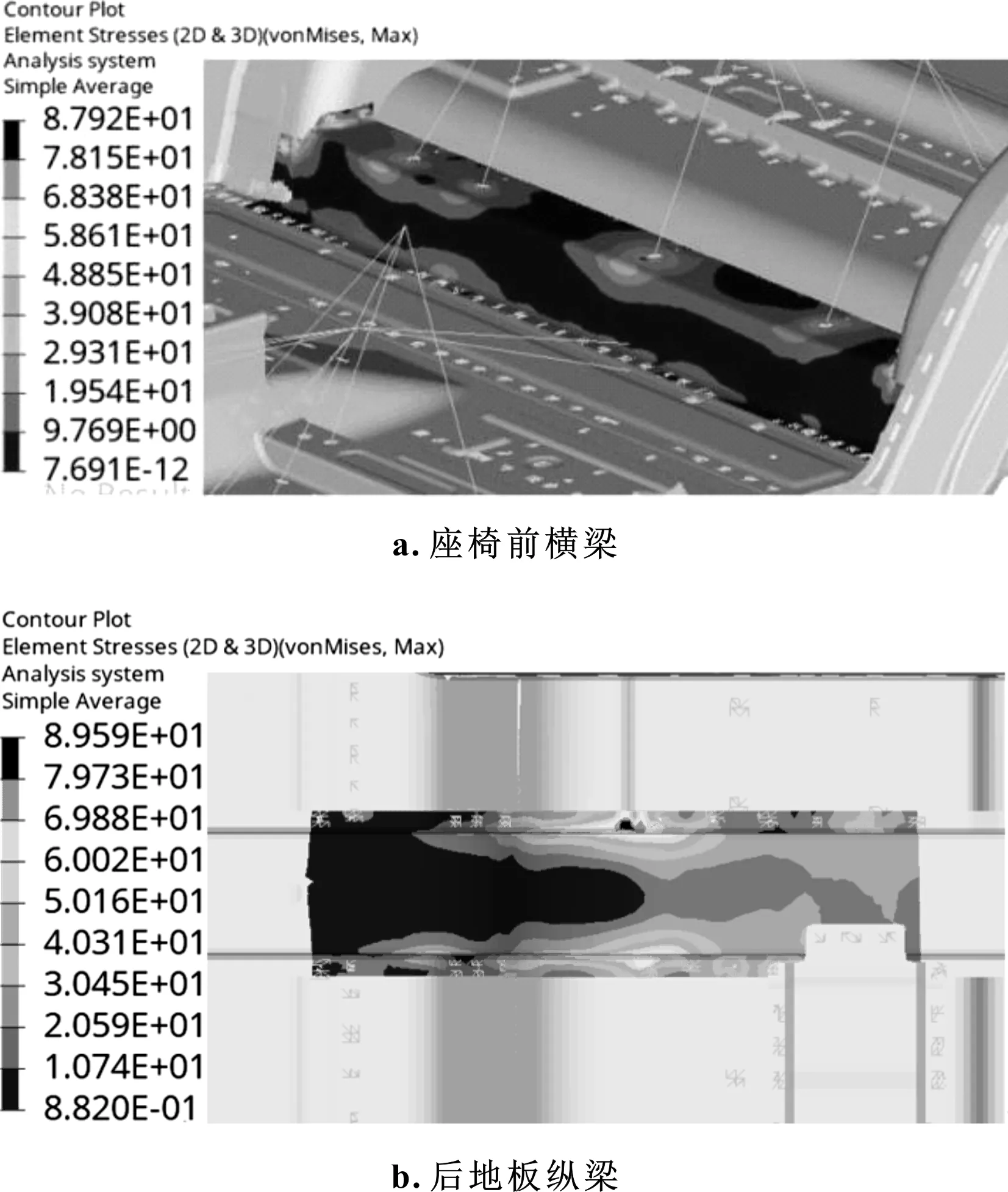

转弯工况应力云图如图4所示。转弯工况下,座椅前横梁最大应力值为87.9 MPa,后地板纵梁最大应力值为89.6 MPa。两部件均满足屈服极限要求。

图4 转弯工况应力云图

3 结构优化

3.1 改进方案

针对以上计算结果所反映出来的问题,对各部件进行了结构优化,如图5和图6所示。

图5 座椅前横梁结构优化前后对比

图6 后地板纵梁结构优化前后对比

由图5可知,图中的孔为座椅安装孔,其承受的乘员重力冲击较大。而原结构安装孔周围没有任何特征,刚度及强度均较低,故对该部件的座椅安装孔位置添加了凸台特征。

由图6可知,原部件的弯曲部位应力集中,同时考虑到部件成型过程中容易引起该区域料厚变薄,存在残余应力等问题,需对该区域进行加强,故在该部件的弯曲部位添加加强筋。

3.2 优化结果

垂向冲击工况下座椅前横梁优化后结构应力云图如图7所示,制动工况下座椅前横梁优化后结构应力云图如图8所示。

图7 垂向冲击工况下座椅前横梁优化后结构应力云图

图8 制动工况下座椅前横梁优化后结构应力云图

由图7可知,在垂向冲击工况下,该部件最大应力为162.8 MPa;由图8可知,在制动工况下,该部件在下最大应力为124.0 MPa。部件最大应力均低于该材料的屈服极限。

垂向冲击工况下后地板纵梁优化后结构应力云图如图9所示。此时该部件在垂向冲击工况下的最大应力为187.0 MPa,部件所受应力低于该部件所用材料的屈服极限。

图9 垂向冲击工况下后地板纵梁优化后结构应力云图

4 结论

(1)利用有限元法对白车身进行了强度性能分析,发现了座椅前横梁和后地板纵梁局部应力过大的问题;

(2)对这两不合格部件进行了结构优化,座椅前横梁在垂向冲击工况下的最大应力由298.3 MPa降为162.8 MPa;在制动工况下的最大应力由228.0 MPa降为124.0 MPa;后地板纵梁在垂向冲击工况下的最大应力由329.5 MPa降为187.0 MPa,达到了设计目标。