含油污泥热解工艺优化及资源化利用

杨 嫱 张 宇 贺雪红 黄天怿 李燕承

(延长油田股份有限公司靖边采油厂)

0 引 言

含油污泥是石油开发、集输、炼制过程中产生的主要污染物之一,具有含油量高、黏度大、危害性大、难处理等特点。含油污泥中含有石油,具有油气回收利用价值,若处置不当,不仅造成资源浪费,且对环境产生不良影响。基于环境与经济协调发展的需求,含油污泥资源化利用已成为各大油田企业研究的热点[1-4]。热解技术是一种在无氧或缺氧的条件下,将含油污泥中的重质组分裂解为轻质组分并加以回收的处理技术,具有处理彻底、回收利用价值大等特点。实验以降低含油污泥热解能耗、提高回收油品质为目标,重点考察了含油污泥热解油回收率的影响因素,确定了含油污泥热解最佳工艺条件,并研究了热解残渣燃料化重复利用,对企业低成本处理含油污泥有一定的借鉴意义[5-7]。

1 实 验

1.1 实验材料

主要试剂:热解催化剂、石油醚(60~90℃)。

主要仪器:密闭油泥热解仪、索氏提取器、气相色谱仪、马弗炉、蒸发皿、烘箱、分液漏斗、分析天平等。

1.2 实验方法

1)含油污泥热解实验

将一定量的含油污泥与催化剂混合均匀后置于含油污泥密闭热解仪中(如图1所示,处理量1 kg/批次)进行热解处理,以油回收率为实验指标,考察催化剂加量、热解温度、热解时间、加热速率、N2流速等因素对油回收率的影响。原油回收率:w=M1/M0×100%。式中:M0为所取含油污泥中油的质量,g;M1为回收油的质量,g。

1—传动装置;2—加料口;3—N2通入口;4—一级电磁加热线圈;5—螺旋叶片;6—二级电磁加热线圈;7—油气输送装置;8—三级电磁加热线圈;9—出料口;10—油气冷凝装置;11—冷却水系统;12—不凝气收集装置;13—原油收集器;14—渣料收集系统;15—外部保护罩系统;16—底座总成;17—电气控制系统。

2)热解产物分析

含油率:采用索氏提取法测定;含水率:采用 GB/T 8929—2006《原油水含量的测定 蒸馏法》测定;重金属含量:按照GB 15618—2018《土壤环境质量 农田土壤污染风险管控标准》中规定的方法测定。

2 结果与讨论

2.1 含油污泥组成

含油污泥样品取自陕北油田某联合站清罐油泥,经检测重金属含量均低于GB 4284—2018《农用污泥污染物控制标准》的控制标准值,主要污染物为原油,油、水、泥含量分别为40.23%,33.58%,26.19%。

2.2 油回收率的影响因素

2.2.1 催化剂对油回收率的影响

催化剂可显著缩短热解时间,在提高热解效率的同时还可以控制热解产品分布[8]。在热解温度400℃、停留时间3 h、N2流速80 mL/min、加热速率15℃/min的条件下,考察铁基催化剂加量对油回收率的影响,结果如图2所示。

图2 催化剂加量对油回收率的影响

从图2可以看出,当催化剂加量为0.5%~1.2%时,油回收率随着催化剂加量的增加而上升;超过1.2%时,油回收率缓幅下降。这主要因为适量的催化剂可极大地提高热解反应过程中的活化能,使含油污泥热解得更充分,油回收率更高;而催化剂含量过高,催化作用强烈,反应速率大大增加,中间产物的浓度大大增加,二次反应变得较为重要,裂化反应和缩合反应同时加剧,从而使气相组分和热解渣产率增加,油回收率下降。因此最佳催化剂加量为1.2%。

2.2.2 热解温度对油回收率的影响

在催化剂加量1.2%、停留时间3.0 h、N2流速80 mL/min、加热速率15℃/min的条件下,重点考察热解温度对油回收率及产气量的影响,结果如图3所示。

图3 热解温度对油回收率及产气量的影响

从图3可以看出,随着热解温度的不断升高,油回收率先增加后下降。当温度为420℃时,油回收率达到最大,继续提高温度油回收率缓幅下降。这主要是由于在热解温度不断提高的过程中,含油污泥中的高分子烃、长侧链烃发生热裂解或在催化剂的作用下裂解为低分子烃,致使油回收率不断增加;而当热解温度达到420℃再继续升温时,热裂解反应生成的中间产物在高温条件下会发生二次裂解,产气量不断增大,油回收率有所下降[9]。因此最佳热解温度为420℃。

2.2.3 停留时间对油回收率的影响

热解停留时间的长短影响含油污泥的热解程度,从而直接影响油回收率的大小。在催化剂加量1.2%、热解温度为420℃、N2流速80 mL/min、加热速率15℃/min的条件下,考察热解停留时间对油回收率及产气量的影响,结果如图4所示。

图4 停留时间对含油污泥油回收率及产气量的影响

从图4可以看出,随着热解停留时间的延长,油回收率先增加后缓幅下降。停留时间较短时,部分含油污泥未达到热解完全的状态,热解不充分,含油污泥中的有机烃未能完全回收,油回收率保持在低位;而当停留时间超过3.0 h时,随着停留时间的延长,回收的油品会发生不同程度的二次裂解,产气量不断增大,油回收率有所下降,同时热解反应的能耗越来越大[10]。综合考虑油回收率和热解能耗,最佳热解停留时间为3.0 h。

2.2.4 加热速率对油回收率的影响

加热速率是影响热解效果的一个重要因素,加热速率对油回收率影响较大。在催化剂加量1.2%、热解温度为420℃、停留时间3.0 h、N2流速80 mL/min的条件下,考察加热速率对油回收率的影响,结果如图5所示。

图5 加热速率对油回收率的影响

从图5可以看出,当加热速率较低时,随着加热速率的增大,油回收率增大,加热速率为12℃/min时,油回收率最大,这是因为在低加热速率条件下,达到设定热解温度所需的时间越长,含油污泥在此温度下反应的时间越长,油回收率较大。而当加热速率较高时,随着加热速率的增大,油回收率呈下降趋势,这是因为加热速率越高,达到设定热解温度所需的时间越短,含油污泥在此温度下反应的时间越短,反应不够彻底,油回收率降低;另外含油污泥中的轻组分在快速升温条件下会大量挥发,不发生实质性的热解反应,造成油回收率降低[11-12]。因此最佳加热速率为12℃/min。

2.2.5 N2流速对油回收率的影响

在催化剂加量1.2%、热解温度为420℃、停留时间3.0 h、加热速率12℃/min的条件下,考察N2流速对油回收率的影响,结果如图6所示。

图6 N2流速对油回收率的影响

从图6可以看出,随着N2流速的增加,油回收率呈不断增大趋势,超过90 mL/min之后油回收率开始降低。这可能是由于热解产生的油气组分被N2带出了热解区,避免了油气组分停留在高温区发生二次裂解;但当N2流速过大时,被N2带出的部分油气不能及时冷却,一定程度上减少了油气产量,造成油回收率降低[13]。因此最佳N2流速为90 mL/min。

2.2.6 热解效果分析

在最佳热解条件:催化剂加量1.2%、热解温度为420℃、停留时间3.0 h、加热速率12℃/min、N2流速为90 mL/min下对含油污泥进行热解,含油污泥热解效果分析如下。

1)回收油油品分析

按照GB/T 2538—1988《原油试验法》、SY/T 7550—2000《原油中蜡、胶质、沥青质含量测定方法》对回收油进行油品分析。热解回收的液体为油水混合物,经油水分离后得到热解油,与经热洗回收的原油进行对比,结果见表1、表2。

表1 热洗回收原油与热解油对比

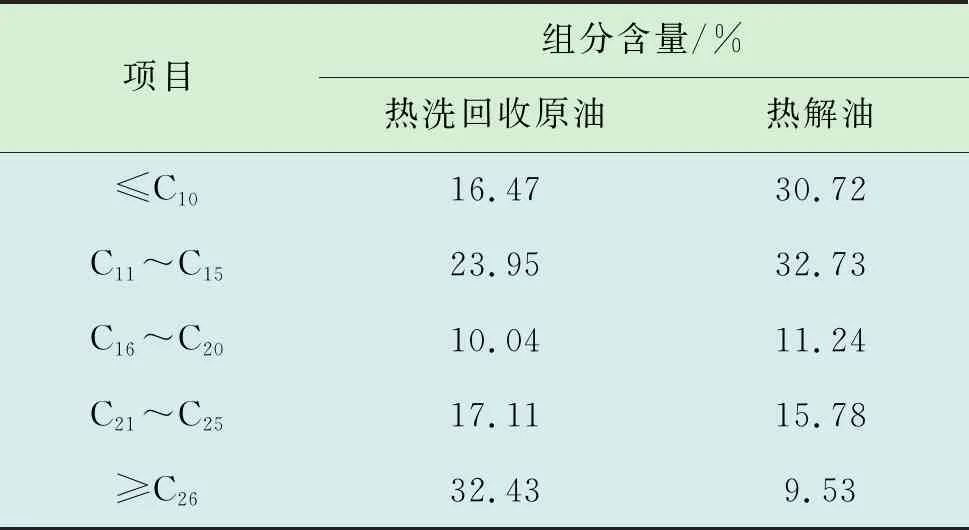

表2 油品全烃气相色谱分析结果

综合表1、表2可知,热解油更清亮,其密度、黏度、凝固点较热洗回收原油有明显的降低,且不含胶质、沥青质;热解油中C1~C15组分所占比例超过60%,≥C26组分含量远远低于热洗回收原油,油品明显好于热洗回收原油,表明热解油具有较高的回收利用价值。

2)不凝气体组分测定

不凝气体组分C1、C2、C3、CO、CO2、N2、H2、其他有机物含量分别为35.21%,6.72%,0.65%,5.93%,4.76%,7.81%,37.35%,1.57%。不凝气体组分以CH4和H2居多,含有少量的N2、CO和CO2,其中CH4含量超过35%,H2含量接近40%,热解气可以用于燃烧供热,具备回收利用价值。

2.3 热解残渣资源化利用

2.3.1 热解残渣利用价值分析

以热解残渣为实验对象,测试其含水率、灰分、热值,分析其利用价值,结果见表3。

表3 热解残渣利用价值分析

从表3可以看出,热解残渣的含水率远低于未处理含油污泥,热值高达23 852 kJ/kg,介于烟煤(20 930 kJ/kg)和焦炭(30 976 kJ/kg)之间,具有可观的热能利用价值。因此,有必要开展热解残渣的热能研究,实现热解残渣的资源化利用。

2.3.2 热解残渣燃料化利用

向含油污泥热解残渣中添加引燃剂、助燃剂、黏结剂、调整剂等助剂,将热解残渣制成固体燃料,考察热解残渣资源化利用效果。热解残渣制燃料配方:热解残渣+45%引燃剂+0.08%引燃剂+3.5%黏结剂+1.5%调整剂[14-15]。

1)热解残渣燃料燃烧排放指标分析

测试热解残渣燃料的热值及燃烧后烟气的排放指标,结果见表4。

表4 热解残渣燃料热值及燃烧后烟气排放指标分析

由表4可知,含油污泥热解残渣制成燃料的热值超过烟煤(20 930 kJ/kg),且燃烧后烟气排放指标均达到GB 13271—2014《锅炉大气污染物排放标准》,因此可将热解残渣制成燃料,实现资源化利用。

2)热解残渣燃料燃烧灰渣分析

对热解残渣燃料燃烧后产生的灰渣进行重金属含量测试,结果见表5。

表5 热解残渣燃料燃烧灰渣组分分析 mg/kg

由表5可知,热解残渣燃料燃烧灰渣重金属含量均低于GB 4284—2018《农用污泥污染物控制标准》及GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》控制标准限值要求。

3 含油污泥热解现场试验

根据室内小型试验结果,设计加工了最大处理量50 kg/批次含油污泥热解处理装置,设备规格为2.1 m×1.6 m×1.8 m。

热解装置采用最佳工艺条件对不同含油污泥进行了现场热解处理,实验结果如表6所示。

表6 清罐油泥现场热解处理试验结果

现场热解试验结果表明,含油污泥热解处理从技术上是可行的,热解油回收率可达70%左右,热解残渣热值较高,可进行燃料化利用。

4 结 论

1)在催化剂加量1.2%、热解温度为420℃、停留时间3.0 h、加热速率12℃/min、N2流速为90 mL/min的最佳热解条件下,对含油污泥进行现场试验,热解油回收率可达70%左右。

2)含油污泥热解回收的油品质较热洗回收原油品质有较大改善,产生的不凝气体组分以CH4和H2居多,可用于燃烧,热解残渣热值较高,可制成燃料重复利用,燃料燃烧后烟气排放指标达到GB 13271—2014《锅炉大气污染物排放标准》要求。

3)热解法处理含油污泥具有处理彻底、资源化利用率高的优点,在含油污泥资源化利用方面具有较好的应用前景。